ГОСТ 12.2.052-81 УДК 66.023:658.382.3:006.354 Группа Т58 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА Оборудование, работающее с газообразным кислородом Общие требования безопасности Occupational safety standards system. Equipment working with gaseous oxygen. General safety requirements Дата введения 1982-07-01 ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения ИСПОЛНИТЕЛИ Б.А.Иванов, В.П.Беляков, С.Е.Наркунский 2. УТВЕРЖДЕН И ВВЕДЕН в действие постановлением Государственного комитета СССР по стандартам от 30.01.81 № 361 3. Срок первой проверки III квартал 1991 г.; периодичность проверки 4 года 4. ВВЕДЕН ВПЕРВЫЕ 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. ПЕРЕИЗДАНИЕ (февраль 1988 г.) с Изменением № 1, утвержденным в марте 1987 г. (ИУС 7-87) 7. Проверен в 1987 г. Ограничение срока действия снято. (Постановление Госстандарта СССР от 30.03.87 № 1045) Настоящий стандарт распространяется на вновь разрабатываемое оборудование всех видов, предназначенное для работы под давлением до 42 МПа (420 кгс/см2) при температуре до 473 К (200°C ) с газообразным кислородом или газовыми смесями, объемная доля кислорода в которых более 23% (далее - кислородное оборудование), и устанавливает общие требования по обеспечению взрыво- и пожаробезопасности на стадиях проектирования, изготовления, монтажа, эксплуатации и ремонта. Стандарт не распространяется на трубопроводы, предназначенные для обогащенного кислородом воздуха с объемной долей кислорода до 40% и давлением до 0,6 МПа (6 кгс/см2). (Измененная редакция, Изм. № 1). 1. Общие требования 1.1. Для кислородного оборудования должны выполняться требования безопасности, установленные настоящим стандартом, ГОСТ 12.2.003-74, "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденными Госгортехнадзором СССР, нормативно-технической документацией на кислородное оборудование конкретного вида. (Измененная редакция, Изм. № 1). 1.2. В нормативно-технической документации на кислородное оборудование, кроме общих требований безопасности, должны быть установлены специфические требования к данному оборудованию: способы консервации и расконсервации, необходимость и периодичность обезжиривания, требования при проведении огневых работ на оборудовании и в помещениях, где оно установлено, указания о способах ликвидации утечек, о действиях обслуживающего персонала в аварийных ситуациях. 1.3. Для работы с кислородом должно применяться только специально предназначенное для этого кислородное оборудование или оборудование, применение которого согласовано в установленном порядке. 1.4. Конструкция кислородного оборудования должна ограничивать попадание в него и накопление в нем горючих веществ, опасных загрязнений и механических примесей, а также обеспечивать возможность проведения чистки и обезжиривания оборудования (непосредственным воздействием на поверхности, промывкой, продувкой). Общее количество горючих веществ и опасных загрязнений не должно превышать норм, приведенных в п. 3.3. (Измененная редакция, Изм. № 1). 1.5. Содержание загрязнений в кислороде не должно превышать: 0,05 мг/м3 - капельное, парообразное и аэрозольное масло; 10,0 мг/м3 - механические примеси. Максимальный размер частиц не должен превышать 0,2 мм. 1.6. Кислородное оборудование должно окрашиваться в голубой цвет или иметь полосу голубого цвета. На кислородном оборудовании должна быть надпись: "Кислород. Опасно!". Надпись наносят черной краской по голубому фону или голубой краской по любому фону. Указанное требование не распространяется на средства индивидуальной защиты. (Измененная редакция, Изм. № 1). 1.7. Пояснения терминов, используемых в стандарте, приведены в справочном приложении 1. 2. Требования к материалам 2.1. Для изготовления и ремонта кислородного оборудования должны применяться материалы, указанные в табл. 1-17 обязательного приложения 2. 2.2. Типы контактов металлов с кислородом должны соответствовать установленным в табл. 1, а неметаллов с металлами и кислородом - в табл. 2. 2.3. Устанавливаются следующие группы условий применения материалов: А - когда материал не способен к горению (табл. 1-9 обязательного приложения 2); Б - когда материал применяется с заданной гарантированной вероятностью незагорания (табл. 10-13 обязательного приложения 2); Таблица 1

Таблица 2

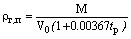

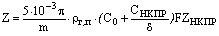

(Измененная редакция, Изм. № 1). В - когда материал применяется для трубопроводов и арматуры (табл. 14, 15 обязательного приложения 2). Вероятность незагорания при этом может оцениваться по табл. 10. (Измененная редакция, Изм. № 1). 2.3.1. Материалы могут применяться в условиях группы Б, если вероятность незагорания P, рассчитанная по формулам 1 или 1а

за время работы, но не более чем за один год не ниже следующей: 0,999 - для оборудования, загорание которого вызывает поражение персонала; 0,995 - для промышленного оборудования, требующего периодического обслуживания персоналом (продолжительность контакта с оборудованием не более 10% общего времени работы), а также оборудования, выход из строя которого влечет большие убытки; 0,990 - для оборудования, не обслуживаемого во время работы, где t - время активной работы изделия, но не более чем за один год, ч. (Время активной работы следует определять исходя из отрезков времени, когда возможно загорание); τ0 - средняя наработка на загорание, ч (значения τ0 приведены в табл. 10-13 обязательного приложения 2); e - 2,72 - основание натуральных логарифмов. 2.3.2. Материалы могут применяться в группах условий Б и В при давлениях, превышающих в два раза давление, указанное в соответствующих таблицах, если все контактирующие с ними детали выполнены из меди, ее сплавов или других материалов, которые при этих давлениях находятся в условиях группы А. 2.3.3. При применении материалов в группах условий Б и В должны быть приняты меры, обеспечивающие безопасность персонала в соответствии с ГОСТ 12.1.004-85. 2.4. Применение материалов в контакте с кислородом с давлением, температурой и скоростью потока, превышающими указанные в обязательном приложении 2, а также новых материалов допускается при согласовании с соответствующей специализированной организацией по кислородному машиностроению. 2.5. Применение материалов в обогащенном кислородом воздухе допускается при давлении pc МПа (кгс/см2), определяемом по формуле

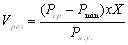

где p0 - допускаемое абсолютное давление для чистого кислорода, МПа (кгс/см2); C - концентрация кислорода, % по объему; n - показатель степени, которой равен: 6,6 - для металлов; 2,5 - для металлических материалов и смазок. 3. Требования к изготовлению, монтажу, подготовке к работе и ремонту 3.1. Монтаж кислородного оборудования следует производить в помещениях, пожароопасность которых определяют по отраслевой нормативно-технической документации. 3.2. Монтаж и ремонт кислородного оборудования должны производить по технологии, разработанной и утвержденной в установленном порядке. 3.3. Содержание жировых загрязнений на поверхности кислородного оборудования не должно превышать норм, установленных в табл. 3. Таблица 3

_______________ * При загрязнении поверхности металла маслами с температурой вспышки выше 200 °C допускается увеличение приведенных норм в два раза. ** В аппаратах и трубах диаметром более 50 мм допускается содержание жировых загрязнений до 1500 мг/м2 *** Нормы для обогащенного кислородом воздуха могут быть подсчитаны по формуле (2). 3.4. При превышении норм, указанных в табл. 3, необходимо проводить обезжиривание оборудования. Методы и периодичность обезжиривания оборудования должны устанавливаться в нормативно-технической документации на кислородное оборудование. 4. Требования к арматуре, контрольно-измерительным приборам, средствам автоматизации и предохранительным устройствам 4.1. Кислородное оборудование должно быть оснащено арматурой, средствами автоматизации и контрольно-измерительными приборами, обеспечивающими безопасность работы. 4.2 Контрольно-измерительные приборы кислородного оборудования должны проходить государственную и ведомственную поверку в соответствии с ГОСТ 8.002-86, ГОСТ 8.513-84, "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденными Госгортехнадзором СССР. Методы поверки и поверочные среды должны обеспечивать отсутствие загрязнения приборов жировыми веществами в количествах, не превышающих нормы, указанные в табл. 3, а при применении специальных поверочных сред - требованиям табл. 9 обязательного приложения 2. (Измененная редакция, Изм. № 1). 4.3. Регулировка предохранительных клапанов должна производиться на стенде. Допускается производить регулировку предохранительных клапанов непосредственно на месте их установки, если технологическая схема допускает плавную регулировку давления. 4.4. Кислород из предохранительных клапанов или мембран должен сбрасываться в специальную дренажную систему. Отверстие дренажной трубы должно находиться не ниже 2 м от уровня конька крыши. Коллектирование кислородных дренажных труб с трубами для других газов не допускается. Допускается сброс в помещение, если максимальное количество сбрасываемого кислорода не превышает 1% объема помещения, но не более 10 м3, при этом место сброса и опасная зона должны находиться вне зоны расположения людей. 4.5. Для определения опасной зоны следует использовать методики, утвержденные в установленном порядке. Опасная зона должна быть обозначена предупредительной надписью "Кислород. Опасно!", выполненной в соответствии с ГОСТ 12.4.026-76. Нахождение людей в этой зоне запрещается. 5. Контроль выполнения требований безопасности 5.1. Контроль выполнения требований безопасности к кислородному оборудованию должен производиться по ГОСТ 15.001-73 на опытных образцах изделий в процессе предварительных и приемочных испытаний, а серийно выпускаемых изделий - в процессе периодических испытаний. 5.2. Контроль за соблюдением содержания жировых загрязнений на поверхности изделий, соприкасающихся с кислородом, следует производить по методике рекомендуемого приложения 3. Приложение 1 Справочное Пояснения терминов, применяемых в стандарте

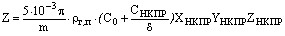

(Измененная редакция, Изм. № 1). Приложение 2 Обязательное Перечень материалов, применяемых в кислородном оборудовании 1. Выбор металлов для деталей кислородного оборудования, в зависимости от их формы и размеров, а также рабочих параметров среды при температуре до 200 °C следует производить с соответствии с табл. 1 и 10. 2. Металлы для труб кислородных трубопроводов (кислородопроводов) и для кислородной арматуры должны выбираться в соответствии с табл. 14 и 15. 2.1. При давлении свыше 25 МПа (250 кгс/см2) допускается применение труб из коррозионностойкой стали внутренним диаметром не более 6 мм без специальных мер защиты людей. Трубы большего диаметра, а также трубы из углеродистой стали и алюминиевых сплавов при давлении свыше 6,4 МПа (64 кгс/см2) следует применять только при прокладке в земле или в защитном кожухе, обеспечивающем защиту людей от поражения при прогорании трубопровода. 2.2. Раздаточные и наполнительные рампы на рабочее давление свыше 15 МПа (150 кгс/см2) должны изготовляться только из меди и сплавов на ее основе. 2.3. Внутренняя поверхность стальных труб должна соответствовать ГОСТ 8731-87, ГОСТ 8733-87, должна быть очищена от окалины путем травления, пескоструйной, дробеструйной обработки или другими способами. На предприятии-изготовителе оборудования или на монтажной площадке трубы должны быть подвергнуты 100% входному контролю на отсутствие дефектов (трещин, плен, рванин и закатов). 2.4. Поверхность труб, соприкасающаяся с кислородом, должна быть очищена от сварных наплывов, шлака, грата, брызг. 2.5. При давлениях свыше 1,6 МПа (16 кгс/см2) после магистральных трубопроводов из углеродистой стали протяженностью более 250 м перед запорными, регулирующими и измерительными устройствами перед вводом в здание следует устанавливать фильтр с медной сеткой с ячейками размером не более 0,2 мм. Корпус фильтра и трубопровод между фильтром и арматурой следует изготавлять из нержавеющей стали или из медных сплавов. Фильтр должен осматриваться и очищаться при отклонении его сопротивления от установленных норм, но не реже следующих сроков: первый раз - через 10 суток после ввода в эксплуатацию, а затем - через каждые 6 мес. 3. Выбор конструкционных неметаллических материалов при типе контакта 0 следует производить по табл. 2 и 11. 4. Выбор уплотнительных материалов при типе контакта 1 следует производить по табл. 3 и 16; при типе контакта 2 - по табл.4 и 17; при типе контакта 3 - по табл. 5 и 12; при типе контакта 4 - по табл. 6 и 13. 5. Выбор лакокрасочных покрытий при типе контакта 5, 6 следует производить по табл. 7. 6. Выбор теплоизоляционных материалов для работы при атмосферном давлении следует производить по табл. 8. 7. Выбор смазочных материалов для контакта с кислородом по типу 5 при температуре до +60 °C (333 К) следует производить по табл. 9. При температуре свыше +60 до +150° C (св. 333 до 423 К) давления должны быть уменьшены в два раза. Таблица 1 Группа А

Продолжение табл.1

Продолжение табл. 1

Таблица 2 Группа А

Таблица 3 Группа А

Таблица 4 Группа А

Таблица 5 Группа А

Таблица 6 Группа А

Таблица 7 Группа А

Таблица 8 Группа А

Таблица 9 Группа А

Таблица 10 Группа Б

Продолжение табл. 10

Продолжение табл. 10

Таблица 11 Группа Б

Табл. 1-11. (Измененная редакция, Изм. №1). Таблица 11а

Таблица 11б

Табл. 11а, 11б. (Введены дополнительно, Изм. № 1). Таблица 12 Группа Б

Таблица 13 Группа Б

Табл. 12, 13. (Измененная редакция, Изм. №1). Таблица 14 Группа В

Таблица 15 Группа В

(Измененная редакция, Изм. № 1). Табл. 16, 17. (Исключены, Изм. № 1). Приложение 3 Рекомендуемое Методы определения содержания масла на поверхности кислородного оборудования 1. Применяемые материалы, реактивы, аппаратура и посуда 1.1. Материалы и реактивы: четыреххлористый углерод по ГОСТ 20288-74 "чистый" или "чистый для анализа", дополнительно перегнанный; хладон-113 по ГОСТ 23844-79; минеральное масло, присутствие которого возможно в анализируемой среде; электроизоляционные ткани из стеклянных крученых комплексных нитей марки Э по ГОСТ 19907-833; 1.2. Аппаратура и посуда: люминесцентный компаратор ЛК-1; аппарат модели 833; ультрафиолетовые осветители "Малютка", "Свет"; аналитические лабораторные весы ВЛА-200 М; мерные колбы по ГОСТ 1770-74 вместимостью 100 см3; пипетки по ГОСТ 20292-74 вместимостью 1; 2; 10 см3 с делениями; пробирка П4-10-14 23ХС по ГОСТ 25336-82; измерительные цилиндры по ГОСТ 1770-74 вместимостью 100 см3; холодильники по ГОСТ 25336-82. (Измененная редакция, Изм. № 1). 2.Определение содержания масла на поверхности изделий 2.1. Содержание масла на открытой поверхности проверяют непосредственно путем осмотра контролируемой поверхности с ультрафиолетовыми осветителями "Малютка", "Свет" с пороговой чувствительностью 100 мг/м2 или протирая участки поверхности салфеткой из стеклянного волокна марки Э толщиной 0,06-0,08 мм, размером 20х20 см. 2.2. Салфетку перед употреблением предварительно обезжиривают путем погружения в стакан с 100 см3 растворителя. Качество обезжиривания салфетки проверяют облучением в люминесцентном приборе. На салфетке должны отсутствовать масляные пятна. Обезжиренную салфетку смачивают растворителем и протирают ею поверхность (около 100 см2). 2.3.Наличие следов масла на салфетке определяют следующими способами: качественным (облучением в люминесцентном приборе). Для этого расправленную салфетку подносят к щели прибора, отсутствие светящегося пятна на салфетке свидетельствует о достаточной чистоте поверхности; количественным. При наличии на салфетке светящихся пятен 2.4.Содержание масла на поверхности X в мг/м2, рассчитывают по формуле

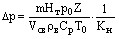

где G - количество масла в контролируемом растворителе, мг/дм3; b - объем растворителя, слитого после контрольного обезжиривания, дм3; S - поверхность изделия, м2. Чувствительность метода при протирании 100 см2 поверхности составляет около 5 мг/м2. 3. Определение содержания масла в растворителях люминесцентным методом 3.1. Для количественного определения содержания масла люминесцентными приборами используют шкалу эталонных растворов масла, приведенных в таблице. Для приготовления шкалы берут пробирки с пришлифованными стеклянными пробками. Срок годности шкалы - 1 мес. 3.2. Для приготовления стандартного раствора масла и шкалы эталонов необходимо использовать масло того сорта, присутствие которого в анализируемых пробах наиболее вероятно. Если сорт масла неизвестен, масло следует выделить из анализируемого растворителя. Для этого испаряют предварительно отфильтрованное от механических примесей такое количество растворителя, которое необходимо для получения 10 мг масла, или используют веретенное масло. 3.3. Приготовление стандартного раствора масла: 10 мг масла, взвешенного в стакане на аналитических весах с точностью до 0,1 мг, растворяют в небольшом количестве растворителя, переносят в мерную колбу на 100 см3 и доливают до метки растворителем. Шкала эталонных растворов масла

3.4. Определение содержания масла на компараторе ЛК-1 и аппарате модели 833 производят сравнением свечения испытуемого раствора с эталонами согласно инструкции по эксплуатации. 3.5. Содержание масла в растворителе G в мг/дм3 рассчитывают по формуле G=100·c мг/дм3, где c - содержание масла в эталонном растворе равного свечения с испытуемым растворителем. 4. Требования безопасности 4.1. Четыреххлористый углерод относится ко 2-му классу опасности по ГОСТ 12.1.007-76. Отравление может произойти при вдыхании паров, а также при попадании на кожу. Хладон-113 - менее токсичный растворитель. (Измененная редакция, Изм. № 1). 4.2. Предельно допустимые концентрации в воздухе: 20 мг/м3 - четыреххлористого углерода; 3000 мг/м3 - хладона-113. 4.3. Все виды работы с растворителями должны производиться в вытяжном шкафу. При попадании растворителей на кожу рук следует немедленно вымыть их мылом. Отбор растворителей пипеткой следует производить только при помощи резиновой груши. При проливании растворителей необходимо немедленно убрать их тряпками или ветошью. Уборку производят в противогазе и резиновых перчатках. (Измененная редакция, Изм. №1). 4.4. Аппараты для люминесцентного анализа должны устанавливаться в вытяжном шкафу или хорошо вентилируемом помещении. Поделитесь этой записью или добавьте в закладки |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||