УДК 691.001.4:006.354 ОКС 91.100 Ж19 ОКСТУ 5719 ГОСТ 30244-94 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ МАТЕРИАЛЫ СТРОИТЕЛЬНЫЕ Методы испытаний на горючесть Building materials. Methods for combustibility test Дата введения 1996—01—01 Предисловие 1 РАЗРАБОТАН Государственным Центральным научно-исследовательским и проектно-экспериментальным институтом комплексных проблем строительных конструкций и сооружений имени В.А. Кучеренко (ЦНИИСК им.Кучеренко) и Центром противопожарных исследований и тепловой защиты в строительстве ЦНИИСК (ЦПИТЗС ЦНИИСК) Российской Федерации ВНЕСЕН Минстроем России 2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 10 ноября 1993 г. За принятие проголосовали:

3 Раздел 6 настоящего стандарта представляет собой аутентичный текст ИСО 1182—80 Fire tests — Building mattrifls — Non-combustibility test Огневые испытания. — Строительные материалы. — Испытание на негорючесть" (Третье издание 1990—12—01). 4 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 1996 г. в качестве государственного стандарта Российской Федерации Постановлением Минстроя России от 4 августа 1995 г. № 18—79 5 ВЗАМЕН СТ СЭВ 382-76, СТ СЭВ 2437-80 1 ОБЛАСТЬ ПРИМЕНЕНИЯ Настоящий стандарт устанавливает методы испытаний строительных материалов на горючесть и классификацию их по группам горючести. Стандарт не распространяется на лаки, краски, а также другие строительные материалы в виде растворов, порошков и гранул. 2 НОРМАТИВНЫЕ ССЫЛКИ В настоящем стандарте использованы ссылки на следующие стандарты. ГОСТ 18124—95 Листы асбестоцементные плоские. Технические условия СТ СЭВ 383—87 Пожарная безопасность в строительстве. Термины и определения. 3 ОПРЕДЕЛЕНИЯ В настоящем стандарте применяют термины и определения по СТ СЭВ 383, а также следующие термины. Устойчивое пламенное горение — непрерывное пламенное горение материала в течение не менее 5 с. Экспонируемая поверхность — поверхность образца, подвергающаяся воздействию тепла и (или) открытого пламени при испытании на горючесть. 4 ОСНОВНЫЕ ПОЛОЖЕНИЯ 4.1 Метод испытания I (раздел 6) предназначен для отнесения строительных материалов к негорючим или горючим. 4.2 Метод испытания II (раздел 7) предназначен для испытания горючих строительных материалов в целях определения их групп горючести. 4.3 Испытания рекомендуется начинать по методу I, если массовая доля органических веществ в материале составляет не более 2 %. 5 КЛАССИФИКАЦИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ПО ГРУППАМ ГОРЮЧЕСТИ 5.1 Строительные материалы в зависимости от значений параметров горючести, определяемых по методу I, подразделяют на негорючие (НГ) и горючие (Г). 5.2 Строительные материалы относят к негорючим при следующих значениях параметров горючести: — прирост температуры в печи не более 50°С; — потеря массы образца не более 50%; — продолжительность устойчивого пламенного горения не более 10 с. Строительные материалы, не удовлетворяющие хотя бы одному из указанных значений параметров, относятся к горючим. 5.3 Горючие строительные материалы в зависимости от значений параметров горючести, определяемых по методу II, подразделяют на четыре группы горючести: Г1, Г2, Г3, Г4 в соответствии с таблицей 1. Материалы следует относить к определенной группе горючести при условии соответствия всех значений параметров, установленных таблицей 1 для этой группы. Таблица 1 - Группы горючести

6 МЕТОД ИСПЫТАНИЯ НА ГОРЮЧЕСТЬ ДЛЯ ОТНЕСЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ К НЕГОРЮЧИМ ИЛИ К ГОРЮЧИМ Метод 1 6.1 Область применения Метод применяют для однородных строительных материалов. Для слоистых материалов метод может использоваться в качестве оценочного. В этом случае испытания проводят для каждого слоя, составляющего материал. Однородные материалы — материалы, состоящие из одного вещества или равномерно распределенной смеси различных веществ (например, древесина, пенопласты, полистиролбетон, древесностружечные плиты). Слоистые материалы — материалы, изготовленные из двух и более слоев однородных материалов (например, гипсокартонные листы, бумажно-слоистые пластики, однородные материалы с огнезащитной обработкой). 6.2 Образцы для испытания 6.2.1 Для каждого испытания изготавливают пять образцов цилиндрической формы следующих размеров: диаметр 6.2.2 Если толщина материала составляет менее 50 мм, образцы изготовляют из соответствующего количества слоев, обеспечивающих необходимую толщину. Слои материала с целью предотвращения образования между ними воздушных зазоров плотно соединяют при помощи тонкой стальной проволоки максимальным диаметром 0,5 мм. 6.2.3 В верхней части образца следует предусматривать отверстие диаметром 2 мм для установки термопары в геометрическом центре образца. 6.2.4 Образцы кондиционируют в вентилируемом термошкафу при температуре (60±5)°С в течение 20—24 ч, после чего охлаждают в эксикаторе. 6.2.5 Перед испытанием каждый образец взвешивают, определяя его массу с точностью до 0,1 г. 6.3 Оборудование для испытания 6.3.1 В нижеследующем описании оборудования все размеры, за исключением приведенных с допусками, являются номинальными. 6.3.2 Установка для испытаний (рисунок А1) состоит из печи, помещенной в теплоизолирующую среду; конусообразного стабилизатора воздушного потока; защитного экрана, обеспечивающего тягу; держателя образца и устройства для введения держателя образца в печь; станины, на которой монтируется печь. 6.3.3 Печь представляет собой трубу из огнеупорного материала (таблица 2) плотностью (2800±300) кг/м3 высота трубы (150±1) мм, внутренний диаметр (75±1) мм, толщина стенки (10±1) мм. Общая толщина стенки с учетом огнеупорного цементного слоя, фиксирующего электронагревательный элемент, должна составлять не более 15 мм. Таблица 2 — Рекомендуемый состав огнеупорного материала трубчатой печи

6.3.4 Нагревательный элемент рекомендуется изготавливать из никель-хромовой (80/20) ленты шириной 3 мм и толщиной 0,2 мм. Его располагают на поверхности трубы в соответствии со схемой, приведенной на рисунке А2. 6.3.5 Трубчатую печь устанавливают в центре заполненного изолирующим материалом кожуха (наружный диаметр 200 мм, высота 150 мм, толщина стенки 10 мм). Верхняя и нижняя части кожуха ограничены пластинами, имеющими изнутри углубления для фиксации торцов трубчатой печи. Пространство между трубчатой печью и стенками кожуха заполняют порошкообразным оксидом магния плотностью (140±20) кг/м3. 6.3.6 Нижнюю часть трубчатой печи соединяют с конусообразным стабилизатором воздушного потока длиной 500 мм. Внутренний диаметр стабилизатора должен быть (75±1) мм в верхней части, (10±0,5) мм — в нижней части. Стабилизатор изготавливают из листовой стали толщиной 1 мм. Внутренняя поверхность стабилизатора должна быть отполирована. Шов между стабилизатором и печью следует плотно пригнать до обеспечения герметичности и тщательно обработать для устранения шероховатостей. Верхнюю половину стабилизатора изолируют с наружной стороны слоем минерального волокна толщиной 25 мм [теплопроводность (0,04±0,01) Вт/(м⋅К) при 20°С]. 6.3.7 Верхнюю часть печи оборудуют защитным экраном, изготавливаемым из того же материала, что и конус стабилизатора. Высота экрана должна быть 50 мм, внутренний диаметр (75±1) мм. Внутренняя поверхность экрана и соединительный шов с печью тщательно обрабатывают до получения гладкой поверхности. Наружную часть изолируют слоем минерального волокна толщиной 25 мм [теплопроводность (0,04±0,01) Вт/(м⋅К) при 20°С]. 6.3.8 Блок, состоящий из печи, конусообразного стабилизатора и защитного экрана, монтируют на станине, оборудованной основанием и экраном для защиты нижней части конусообразного стабилизатора от направленных воздушных потоков. Высота защитного экрана составляет примерно 550 мм, расстояние от нижней части конусообразного стабилизатора до основания станины — примерно 250 мм. 6.3.9 Для наблюдения за пламенным горением образца над печью на расстоянии 1 м под углом 30°С устанавливают зеркало площадью 300 мм2. 6.3.10 Установку следует размещать так, чтобы направленные воздушные потоки или интенсивное солнечное, а также другие виды светового излучения не влияли на наблюдение за пламенным горением образца в печи. 6.3.11 Держатель образца (рисунок A3) изготавливают из нихромовой или жаропрочной стальной проволоки. Основанием держателя является тонкая сетка из жаропрочной стали. Масса держателя должна составлять (15±2) г. Конструкция держателя образца должна обеспечивать возможность его свободного подвешивания к нижней части трубки из нержавеющей стали наружным диаметром 6 мм с просверленным в ней отверстием диаметром 4 мм. 6.3.12 Устройство для введения держателя образца состоит из металлических стержней, свободно перемещающихся в пределах направляющих, установленных по боковым сторонам кожуха (рисунок А1). Устройство для введения держателя образца должно обеспечивать плавное его перемещение по оси трубчатой печи и жесткую фиксацию в геометрическом центре печи. 6.3.13 Для измерения температуры используют термопары никель (хром или никель) алюминий номинальным диаметром 0,3 мм, спай изолированный. Термопары должны иметь защитный кожух из нержавеющей стали диаметром 1,5 мм. 6.3.14 Новые термопары подвергают искусственному старению для снижения отражательной способности. 6.3.15 Печную термопару следует устанавливать так, чтобы ее горячий спай находился на середине высоты трубчатой печи на расстоянии (10±0,5) мм от ее стенки. Для установки термопары в указанном положении используют направляющий стержень (рисунок А4). Фиксированное положение термопары обеспечивается размещением ее в направляющей трубке, прикрепленной к защитному экрану. 6.3.16 Термопару для измерения температуры в образце следует устанавливать так, чтобы ее горячий спай находился в геометрическом центре образца. 6.3.17 Термопару для измерения температуры на поверхности образца следует устанавливать так, чтобы ее горячий спай с самого начала испытания находился на середине высоты образца в плотном контакте с его поверхностью. Термопару следует устанавливать в положении, диаметрально противоположном печной термопаре (рисунок А5). 6.3.18 Регистрацию температуры осуществляют в течение всего эксперимента с помощью соответствующих приборов. Принципиальная электрическая схема установки с измерительными приборами приведена на рисунке А6. 6.4 Подготовка установки к испытаниям 6.4.1 Удалить держатель образца из печи. Печная термопара должна быть установлена в соответствии с 6.3.15. 6.4.2 Подключить нагревательный элемент печи к источнику питания в соответствии со схемой, приведенной на рисунке А6. При испытаниях автоматический контроль температуры в печи осуществлять не следует. Примечание — Новую трубчатую печь следует прогревать постепенно. Рекомендуется ступенчатый режим с шагом 200°С и выдержкой в течение 2 ч при каждой температуре. 6.4.3 Установить стабильный температурный режим в печи. Стабилизацию считают достигнутой при условии обеспечения средней температуры в печи в диапазоне 745—755°С по меньшей мере в течение 10 мин. При этом допускаемое отклонение от границ указанного диапазона должно составлять не более 2°С за 10 мин. 6.4.4 После стабилизации печи в соответствии с 6.4.3 следует измерить температуру стенки печи. Замеры проводят по трем равноудаленным вертикальным осям. По каждой оси температуру измеряют в трех точках: на середине высоты трубчатой печи, на расстоянии 30 мм вверх и 30 мм вниз по оси. Для удобства измерений можно использовать сканирующее устройство с термопарами и изолирующими трубками (рисунок А7). При измерении следует обеспечивать плотный контакт термопары со стенкой печи. Показания термопары в каждой точке следует регистрировать только после достижения стабильных показаний в течение 5 мин. 6.4.5 Средняя температура стенки печи, рассчитанная как среднее арифметическое по показаниям термопар во всех точках, перечисленных в 6.4.4, должна быть (835±10)°С. Температуру стенки печи следует поддерживать в указанных пределах до начала испытания. 6.4.6 При неправильной установке печной трубы (вверх дном) необходимо проверить соответствие ее ориентации, приведенной на рисунке А2. Для этого следует с помощью термопарного сканирующего устройства измерить температуру стенки печи по одной оси через каждые 10 мм. Полученный температурный профиль при правильной установке соответствует изображенному сплошной линией, при неправильной — пунктирной линией (рисунок А8). Примечание — Операции, описанные в 6.4.2 — 6.4.4, следует проводить при введении в эксплуатацию новой установки или при замене печной трубы, нагревательного элемента, теплоизоляции, источника питания. 6.5 Проведение испытания 6.5.1 Удалить из печи держатель образца, проверить установку печной термопары, включить источник питания. 6.5.2 Стабилизировать печь в соответствии с 6.4.3. 6.5.3 Поместить образец в держатель, установить термопары в центре и на поверхности образца в соответствии с 6.3.16 — 6.3.17. 6.5.4 Ввести держатель образца в печь и установит его в соответствии с 6.3.12. Продолжительность операции должна быть не более 5 с. 6.5.5 Включить секундомер сразу же после введения образца в печь. В течение испытания вести регистрацию показаний термопар в печи, в центре и на поверхности образца. 6.5.6 Продолжительность испытания составляет, как правило, 30 мин. Испытание прекращают через 30 мин при условии достижения температурного баланса к этому времени. Температурный баланс считают достигнутым, если показания каждой из трех термопар изменяются не более чем на 2°С за 10 мин. При этом фиксируют конечные термопары в печи, в центре и на поверхности образца. Если по истечении 30 мин температурный баланс не достигается хотя бы для одной из трех термопар, испытание продолжают, проверяя наличие температурного баланса с интервалом 5 мин. 6.5.7 При достижении температурного баланса для всех трех термопар испытание прекращают и фиксируют его продолжительность. 6.5.8 Держатель образца извлекают из печи, образец охлаждают в эксикаторе и взвешивают. Осыпавшиеся с образца во время или после испытания остатки (продукты карбонизации, зола и т.п.) собирают, взвешивают и включают в массу образца после испытания. 6.5.9 При испытании фиксируют все наблюдения, касающиеся поведения образца, и регистрируют следующие показатели: — массу образца до испытания тн, г; — массу образца после испытания тк, г; — начальную температуру печи Тп.н., °С; — максимальную температуру печи Тп.м, °С; — конечную температуру печи Тп.к, °С; — максимальную температуру в центре образца Тц.м, °С; — конечную температуру в центре образца Тц.к, °С; — максимальную температуру поверхности образца Тп.о.м, °С; — конечную температуру поверхности образца Тп.о.к, °С; — продолжительность устойчивого пламенного горения образца tr, с. 6.6 Обработка результатов 6.6.1 Рассчитывают для каждого образца прирост температуры в печи, в центре и на поверхности образца: а) прирост температуры в печи Тп.п = Тп.м Тп.к; (6.1) б) прирост температуры в центре образца Тц.о = Тц.м Тц.к; (6.2) в) прирост температуры на поверхности образца Тп.о = Тп.о.м Тп.о.к; (6.3) 6.6.2 Рассчитывают среднюю арифметическую величину (по пяти образцам) прироста температуры в печи, в центре и на поверхности образца. 6.6.3 Рассчитывают среднюю арифметическую величину (по пяти образцам) продолжительности устойчивого пламенного горения. 6.6.4 Рассчитывают потерю массы для каждого образца (в процентах от начальной массы образца) и определяют среднюю арифметическую величину для пяти образцов. 6.7 Протокол испытания В протоколе испытания приводят следующие данные: — дату испытания; — наименование заказчика; — наименование лаборатории, проводящей испытание; — наименование материала или изделия; — шифр технической документации на материал или изделие; — описание материала или изделия с указанием состава, способа изготовления и других характеристик; — наименование каждого материала, являющегося составной частью изделия, с указанием толщины слоя и способа крепления (для сборных элементов); — способ изготовления образца; — результаты испытаний (определяемые при испытании показатели по 6.5.9 и расчетные параметры горючести — по 6.6.1 — 6.6.4); — фотографии образцов после испытания; — заключение по результатам испытаний с указанием, к какому виду относится материал: к горючим или негорючим; — срок действия заключения. 7 МЕТОД ИСПЫТАНИЯ ГОРЮЧИХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ДЛЯ ОПРЕДЕЛЕНИЯ ИХ ГРУПП ГОРЮЧЕСТИ Метод II 7.1 Область применения Метод применяют для всех однородных и слоистых горючих строительных материалов, в том числе используемых в качестве отделочных и облицовочных, а также лакокрасочных покрытий. 7.2 Образцы для испытания 7.2.1 Для каждого испытания изготовляют 12 образцов длиной 1000 мм, шириной 190 мм. Толщина образцов должна соответствовать толщине материала, применяемого в реальных условиях. Если толщина материала составляет более 70 мм, толщина образцов должна быть 70 мм. 7.2.2 При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке. 7.2.3 Образцы для стандартного испытания материалов, применяемых только в качестве отделочных и облицовочных, а также для испытания лакокрасочных покрытий, изготовляют в сочетании с негорючей основой. Способ крепления должен обеспечивать плотный контакт поверхностей материала и основы. В качестве негорючей основы следует использовать асбестоцементные листы толщиной 10 или 12 мм по ГОСТ 18124. В тех случаях, когда в конкретной технической документации не обеспечиваются условия для стандартного испытания, образцы должны изготовляться с основой и креплением, указанными в технической документации. 7.2.4 Толщина лакокрасочных покрытий должна соответствовать принятой в технической документации, но иметь не менее четырех слоев. 7.2.5 Для материалов, применяемых как самостоятельно (например, для конструкций), так и в качестве отделочных и облицовочных, образцы должны быть изготовлены согласно 7.2.1 (один комплект) и 7.2.3 (один комплект). В этом случае испытания должны быть проведены отдельно для материала и отдельно с применением его в качестве отделок и облицовок с определением групп горючести для всех случаев. 7.2.6 Для несимметричных слоистых материалов с различными поверхностями изготовляют два комплекта образцов (по 7.2.1) с целью экспонирования обеих поверхностей. При этом группу горючести материала устанавливают по худшему результату. 7.3 Оборудование для испытания 7.3.1 Установка для испытания состоит из камеры сжигания, системы подачи воздуха в камеру сжигания, газоотводной трубы, вентиляционной системы для удаления продуктов сгорания (рисунок Б1). 7.3.2 Конструкция стенок камеры сжигания должна обеспечивать стабильность температурного режима испытаний, установленного настоящим стандартом. С этой целью рекомендуется использовать следующие материалы: — для внутренней и наружной поверхностей стенок — листовую сталь толщиной 1,5 мм; — для теплоизоляционного слоя — минераловатные плиты [плотность 100 кг/м3, теплопроводность 0,1 Вт/(м⋅К), толщина 40 мм]. 7.3.3 В камере сжигания устанавливают держатель образцов, источник зажигания, диафрагму. Переднюю стенку камеры сжигания оборудуют дверцей с остекленными проемами. В центре боковой стенки камеры следует предусмотреть отверстие с заглушкой для введения термопар. 7.3.4 Держатель образца состоит из четырех прямоугольных рам, расположенных по периметру источника зажигания (рисунок Б1), и должен обеспечивать показанное на рисунке Б2 положение образца относительно источника зажигания, стабильность положения каждого из четырех образцов до конца испытания. Держатель образца следует устанавливать на опорной раме, обеспечивающей его свободное перемещение в горизонтальной плоскости. Держатель образца и детали крепления не должны перекрывать боковые стороны экспонируемой поверхности более чем на 5 мм. 7.3.5 Источником зажигания является газовая горелка, состоящая из четырех отдельных сегментов. Смешение газа с воздухом осуществляется с помощью отверстий, расположенных на газоподводящих трубах при входе в сегмент. Расположение сегментов горелки относительно образца и ее принципиальная схема показаны на рисунке Б2. 7.3.6 Система подачи воздуха состоит из вентилятора, ротаметра и диафрагмы, и должна обеспечивать поступление в нижнюю часть камеры сжигания равномерно распределенного по ее сечению потока воздуха в количестве (10±1,0) м3/мин температурой не менее (20±2)°С. 7.3.7 Диафрагму изготовляют из перфорированного стального листа толщиной 1,5 мм с отверстиями диаметрами (20±0,2) мм и (25±0,2) мм и расположенной над ним на расстоянии (10±2) мм металлической сетки из проволоки диаметром не более 1,2 мм с размером ячеек не более 1,5×1,5 мм. Расстояние между диафрагмой и верхней плоскостью горелки должно составлять не менее 250 мм. 7.3.8 Газоотводную трубу с поперечным сечением (0,25±0,025) м и длиной не менее 750 мм располагают в верхней части камеры сжигания. В газоотводной трубе устанавливают четыре термопары для измерения температуры отходящих газов (рисунок Б1). 7.3.9 Вентиляционная система для удаления продуктов сгорания состоит из зонта, устанавливаемого над газоотводной трубой, воздуховода и вентиляционного насоса. 7.3.10 Для измерения температуры при испытании используют термопары диаметром не более 1,5 мм и соответствующие регистрирующие приборы. 7.4 Подготовка к испытанию 7.4.1 Подготовка к испытанию состоит в проведении калибровки с целью установления расхода газа (л/мин), обеспечивающего в камере сжигания устанавливаемый настоящим стандартом температурный режим испытания (таблица 3). Таблица 3 — Режим испытания

7.4.2 Калибровка установки проводится на четырех образцах из стали размерами 1000×190×1,5 мм. Примечание — Для придания жесткости калибровочные образцы из листовой стали рекомендуется изготовлять с отбортовкой. 7.4.3 Контроль температурного режима при калибровке осуществляют по показаниям термопар (10 шт.), устанавливаемых на калибровочных образцах (6 шт.), и термопар (4 шт.), установленных постоянно в газоотводной трубе (7.3.8). 7.4.4 Термопары устанавливают по центральной оси любых двух противоположных калибровочных образцов на уровнях, указанных в таблице 3. Горячий спай термопар должен находиться на расстоянии 10 мм от экспонируемой поверхности образца. Термопары не должны соприкасаться с калибровочным образцом. С целью изоляции термопар рекомендуется использовать керамические трубки. 7.4.5 Калибровку шахтной печи проводят через каждые 30 испытаний и при измерении состава газа, подаваемого в источник зажигания. 7.4.6 Последовательность операций при калибровке: — установить калибровочный образец в держатель; — установить термопары на калибровочных образцах в соответствии с 7.4.4; — ввести держатель с образцом в камеру сжигания, включить измерительные приборы, подачу воздуха, вытяжную вентиляцию, источник зажигания, закрыть дверцу, зафиксировать показания термопар через 10 мин после включения источника зажигания. При несоответствии температурного режима в камере сжигания требованиям таблицы 3 повторить калибровку при других расходах газа. Установленный при калибровке расход газа следует использовать при испытании до проведения следующей калибровки. 7.5 Проведение испытания 7.5.1 Для каждого материала следует проводить три испытания. Каждое из трех испытаний заключается в одновременном испытании четырех образцов материала. 7.5.2 Проверить систему измерения температуры дымовых газов, для чего включить измерительные приборы и подачу воздуха. Указанная операция осуществляется при закрытой дверце камеры сжигания и неработающем источнике зажигания. Отклонение показаний каждой из четырех термопар от их среднего арифметического значения должно составлять не более 5°С. 7.5.3 Взвесить четыре образца, поместить в держатель, ввести его в камеру сжигания. 7.5.4 Включить измерительные приборы, подачу воздуха, вытяжную вентиляцию, источник зажигания, закрыть дверцу камеры. 7.5.5 Продолжительность воздействия на образец пламени от источника зажигания должна составлять 10 мин. По истечении 10 мин источник зажигания выключают. При наличии пламени или признаков тления фиксируют продолжительность самостоятельного горения (тления). Испытание считают законченным после остывания образцов до температуры окружающей среды. 7.5.6 После окончания испытания выключить подачу воздуха, вытяжную вентиляцию, измерительные приборы, извлечь образцы из камеры сжигания. 7.5.7 Для каждого испытания определяют следующие показатели: — температуру дымовых газов; — продолжительность самостоятельного горения и (или) тления; — длину повреждения образца; — массу образца до и после испытания. 7.5.8 В процессе проведения испытания регистрируют температуру дымовых газов не менее двух раз в минуту по показаниям всех четырех термопар, установленных в газоотводной трубе, и фиксируют продолжительность самостоятельного горения образцов (при наличии пламени или признаков тления). 7.5.9 При испытании фиксируют также следующие наблюдения: — время достижения максимальной температуры дымовых газов; — переброс пламени на торцы и необогреваемую поверхность образцов; — сквозное прогорание образцов; — образование горящего расплава; — внешний вид образцов после испытания: осаждение сажи, изменение цвета, оплавление, спекание, усадка, вспучивание, коробление, образование трещин и т.п.; — время до распространения пламени по всей длине образца; — продолжительность горения по всей длине образца. 7.6 Обработка результатов испытаний 7.6.1 После окончания испытания измеряют длину отрезков неповрежденной части образцов (по рисунку Б3) и определяют остаточную массу тк образцов. Неповрежденной считают ту часть образца, которая не сгорела и не обуглилась ни на поверхности, ни внутри. Осаждение сажи, изменение цвета образца, местные сколы, спекание, оплавление, вспучивание, усадка, коробление, изменение шероховатости поверхности. не считают повреждениями. Результат измерения округляют до 1 см. Неповрежденную часть образцов, оставшуюся на держателе, взвешивают. Точность взвешивания должна составлять не менее 1 % от начальной массы образца. 7.6.2 Обработка результатов одного испытания (четырех образцов) 7.6.2.1 Температуру дымовых газов Тi принимают равной среднему арифметическому значению одновременно регистрируемых максимальных температурных показаний всех четырех термопар, установленных в газоотводной трубе. 7.6.2.2 Длина повреждения одного образца определяется разностью между номинальной длиной до испытания (по 7.2.1) и средней арифметической длиной неповрежденной части образца, определяемой из длин ее отрезков, измеряемых в соответствии с рисунком Б3. Измеренные значения длин отрезков следует округлять до 1 см. 7.6.2.3 Длина повреждения образцов при испытании определяется как средняя арифметическая величина из длин повреждения каждого из четырех испытанных образцов. 7.6.2.4 Повреждение по массе каждого образца определяется разностью между массой образца до испытания и его остаточной массой после испытания. 7.6.2.5 Повреждение по массе образцов определяется средней арифметической величиной этого повреждения для четырех испытанных образцов. 7.6.3 Обработка результатов трех испытаний (определение параметров горючести) 7.6.3.1 При обработке результатов трех испытаний рассчитывают следующие параметры горючести строительного материала: — температуру дымовых газов; — продолжительность самостоятельного горения; — степень повреждения по длине; — степень повреждения по массе. 7.6.3.2 Температуру дымовых газов (Т,°С) и продолжительность самостоятельного горения (tc.r, с) определяют как среднее арифметическое значение результатов трех испытаний. 7.6.3.3 Степень повреждения по длине (SL, %) определяют процентным отношением длины повреждения образцов к их номинальной длине и рассчитывают как среднее арифметическое значение этого отношения из результатов каждого испытания. 7.6.3.4 Степень повреждения по массе (Sm, %) определяется процентным отношением массы поврежденной части образцов к начальной (по результатам одного испытания) и рассчитывается как среднее арифметическое значение этого отношения из результатов каждого испытания. 7.6.3.5 Полученные результаты округляют до целых чисел. 7.6.3.6 Материал следует относить к группе горючести в соответствии с 5.3 (таблица 1). 7.7 Протокол испытания 7.7.1 В протоколе испытания приводят следующие данные: — дату испытания; — наименование лаборатории, проводящей испытание; — наименование заказчика; — наименование материала; — шифр технический документации на материал; — описание материала с указанием состава, способа изготовления и других характеристик; — наименование каждого материала, являющегося составной частью слоистого материала, с указанием толщины слоя; — способ изготовления образца с указанием материала основы и способа крепления; — дополнительные наблюдения при испытании; — характеристики экспонируемой поверхности; — результаты испытаний (параметры горючести по 7.6.3); — фотографию образца после испытания; — заключение по результатам испытаний о группе горючести материала. Для материалов, испытываемых согласно 7.2.3 и 7.2.5, указывают группы горючести для всех случаев, установленных этими пунктами; — срок действия заключения. ПРИЛОЖЕНИЕ А (обязательное) УСТАНОВКА ДЛЯ ИСПЫТАНИЙ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА НЕГОРЮЧЕСТЬ (метод I)

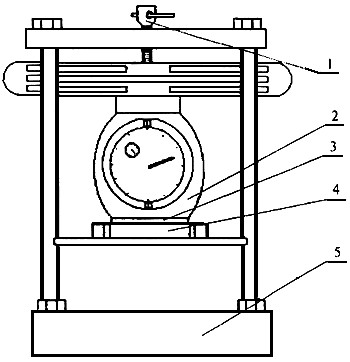

1 — станина; 2 — изоляция; 3 — огнеупорная труба; 4 — порошок окиси магния; 5 — обмотка; 6 — заслонка; 7 — стальной стержень; 8 — ограничитель; 9 — термопары образца; 10 — нержавеющая стильная трубка; 11 — держатель образца; 12 — печная термопара; 13 — изоляция; 14 — изоляционный материал; 15 — труба из асбестоцемента или аналогичного материала; 16 — уплотнение; 17 — стабилизатор потока воздуха; 18 — листовая сталь; 19 — защитное устройство от сквозняка. Рисунок А1 — Общий вид установки

1 — огнеупорная труба; 2 — нихромовая лента Рисунок А2 — Обмотка печи

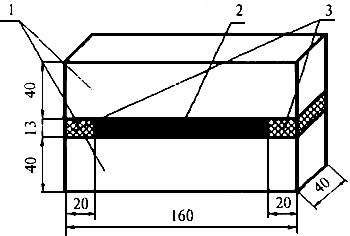

Тс — термопара в центре образца; Ts — термопара на поверхности образца; 1 — трубка из нержавеющей стали; 2 — сетка (размер ячейки 0,9 мм, диаметр проволоки 0,4 мм) Рисунок A3 — Держатель образца

1 — деревянная ручка; 2 — сварной шов Рисунок А4 — Направляющая для установки печной термопары

Tf — печная термопара; ТС — термопара в центре образца; Ts — термопара на поверхности образца; 1 — стенка печи; 2 — середина высоты постоянной температурной зоны; 3 — термопары в защитном кожухе; 4 — контакт термопар с материалом Рисунок А5 — Взаимное расположение печи, образца и термопар

1 — стабилизатор; 2 — амперметр; 3 — термопары; 4 — обмотки печи; 5 — потенциометр Рисунок А6 — Электрическая схема установки

1 — огнестойкий стальной стержень; 2 — термопара в защитном кожухе из глиноземистого фарфора; 3 — серебряный припой; 4 — стальная проволока; 5 — керамическая трубка; 6 — горячий слой Рисунок А7 — Сканирующее устройство термопары Высота печи

Рисунок А8 — Температурные профили стенки печи ПРИЛОЖЕНИЕ Б (обязательное) УСТАНОВКА ДЛЯ ИСПЫТАНИЙ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГОРЮЧЕСТЬ (метод II)

1 — камера сжигания; 2 — держатель образца; 3 — образец; 4 — газовая горелка; 5 — вентилятор подачи воздуха; 6 — дверца камеры сжигания; 7 — диафрагма; 8 — вентиляционная труба; 9 — газопровод; 10 — термопары; 11 — вытяжной зонт; 12 - смотровое окно Рисунок Б1 — Общий вид установки

1 — образец; 2 — газовая горелка; 3 — основание держателя (опора для образца) Рисунок Б2 — Газовая горелка

1 — неповрежденная поверхность; 2 — граница поврежденной и неповрежденной поверхности; 3 — поврежденная поверхность Рисунок Б3 — Определение длины повреждения образца Ключевые слова: строительные материалы, горючесть, методы испытаний, классификация по группам горючести Поделитесь этой записью или добавьте в закладки |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||