ГОСТ 6482-88 УДК 691.328-462:006.354 Группа Ж33 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ТРУБЫ ЖЕЛЕЗОБЕТОННЫЕ БЕЗНАПОРНЫЕ Технические условия Reinforced concrete non-pressure pipes. Specifications ОКП 58 6221 Дата введения 1990-01-01 ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Всесоюзным научно-исследовательским институтом заводской технологии сборных железобетонных конструкций и изделий (ВНИИжелезобетон) Госстроя СССР ИСПОЛНИТЕЛИ В.И.Мелихов, канд.техн.наук; К.А.Маврин, канд.техн.наук (руководители темы); Ю.А.Куприков; Э.И.Гомзина; Н.К.Козеева; Л.П.Фомичева; А.Л.Ционский, канд.техн.наук; А.Е.Шмурнов, канд.техн.наук; В.С.Широков, канд.техн.наук; М.Г.Коревицкая, канд.техн.наук; М.И.Токарь, канд.техн.наук; Т.А.Клейман; А.Г.Зорич; Л.П.Хлюпин; Н.Л.Рипс; В.П.Пономарев; В.М.Варешкин; Г.А.Хау; П.И.Кривошеев; В.Я.Бачинский; Д.Г.Вальчук; Е.В.Рудемино-Дусятский; Р.М.Колтовская; В.И.Пименова; В.И.Деньщиков 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 30.09.88 № 200 3. Взамен ГОСТ 6482.0-79, ГОСТ 6482.1-79 4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт распространяется на железобетонные безнапорные раструбные и фальцевые трубы (далее - трубы) с круглым отверстием, изготовляемые из тяжелого бетона и предназначенные для прокладки подземных трубопроводов, транспортирующих самотеком бытовые жидкости и атмосферные сточные воды, а также подземные воды и производственные жидкости, не агрессивные к железобетону и уплотняющим резиновым кольцам. Если транспортируемая жидкость или грунты являются агрессивными по отношению к железобетону или уплотняющим резиновым кольцам, то трубы и резиновые кольца должны удовлетворять дополнительным требованиям, установленным в проекте трубопровода. Стандарт не распространяется на железобетонные водопропускные трубы, укладываемые под насыпями железных и автомобильных дорог. 1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 1.1. Трубы следует изготовлять в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке. 1.2. Основные параметры и размеры 1.2.1. Трубы подразделяются на типы: Т - цилиндрические раструбные со стыковыми соединениями, уплотняемыми герметиками или другими материалами; ТП - то же, с подошвой; ТБ - цилиндрические раструбные с упорным буртиком на стыковой поверхности втулочного конца трубы и стыковыми соединениями, уплотняемыми резиновыми кольцами; ТБП - то же, с подошвой; ТС - цилиндрические раструбные со ступенчатой стыковой поверхностью втулочного конца трубы и стыковыми соединениями, уплотняемыми резиновыми кольцами; ТСП - то же, с подошвой; ТФП - цилиндрические фальцевые с подошвой и стыковыми соединениями, уплотняемыми герметиками или другими материалами. 1.2.2. Форма, размеры и показатели материалоемкости труб должны соответствовать указанным в приложении 1. 1.2.3. Трубы подразделяют на три группы по несущей способности: первую - при расчетной высоте засыпки грунтом 2 м; вторую - при расчетной высоте засыпки грунтом 4 м; третью - при расчетной высоте засыпки грунтом 6 м. Допускается для конкретных условий строительства трубопровода применять трубы при другой расчетной высоте засыпки грунтом. 1.2.4. Прочностные характеристики труб должны обеспечивать их эксплуатацию при расчетной высоте засыпки грунтом в усредненных условиях, которым соответствуют: основание под трубой - грунтовое плоское для труб без подошвы диаметрами условного прохода (Dу) до 500 мм включ. и труб с подошвой всех диаметров или грунтовое профилированное с углом охвата 90° для труб без подошвы Dу более 500 мм; засыпка - грунтом плотностью 1,8 т/м временная нагрузка на поверхности земли НГ-60. 1.2.5. Армирование труб, в зависимости от их несущей способности, а также арматурные изделия труб приведены в приложении 2. 1.2.6. Резиновые кольца круглого сечения, применяемые для стыковых соединений, изготовляют в соответствии с требованиями нормативно-технической документации (НТД) на эти кольца. Размеры колец в нерастянутом состоянии должны соответствовать указанным в табл. 1. Таблица 1 мм

1.2.7. Трубы обозначают марками в соответствии с требованиями ГОСТ 23009. Марка труб состоит из буквенно-цифровых групп, разделенных дефисом. Первая группа содержит обозначение типа трубы, ее диаметр условного прохода в сантиметрах и полезную длину в дециметрах. Во второй группе указывают несущую способность, обозначаемую арабской цифрой. Пример условного обозначения (марки трубы типа Т, Т60.50-3 То же, трубы типа ТС, ТС100.35-2 1.3. Характеристики 1.3.1. Трубы должны быть прочными и трещиностойкими и при испытании их нагружением выдерживать контрольные нагрузки, указанные в табл. 2. Таблица 2

1.3.2. Трубы должны быть водонепроницаемыми и выдерживать внутреннее испытательное гидростатическое давление, равное 0,05 МПа (0,5 кгс/см 1.3.3. Трубы должны удовлетворять требованиям ГОСТ 13015.0: по показателям фактической прочности бетона (в проектном возрасте и отпускной); по морозостойкости бетона; по отклонению от толщины защитного слоя бетона до арматуры; к маркам стали для арматурных изделий. 1.3.4. Трубы следует изготовлять из тяжелого бетона по ГОСТ 26633 класса по прочности на сжатие В25. 1.3.5. Нормируемую отпускную прочность бетона труб принимают равной 70% класса бетона по прочности на сжатие. Указанную нормируемую отпускную прочность бетона на сжатие допускается уменьшать или увеличивать в соответствии с требованиями ГОСТ 13015.0. 1.3.6. Водонепроницаемость бетона труб должна соответствовать марке по водонепроницаемости W4. 1.3.7. Водопоглощение бетона труб не должно быть более 6 % по массе. 1.3.8. Для армирования труб следует применять: стержневую горячекатаную арматурную сталь классов А-I и А-III по ГОСТ 5781; проволоку класса Вр-I по ГОСТ 6727. 1.3.9. Форма и размеры арматурных изделий и их положение в трубах должны соответствовать указанным в приложении 2. 1.3.10. Сварные арматурные изделия должны удовлетворять требованиям ГОСТ 10922 и настоящего стандарта. 1.3.11. Отклонения от номинального диаметра и длины каркаса, шаг спиральной арматуры каркасов не должны превышать ±5 мм. Отклонения по числу шагов спиральной арматуры каркасов не должны превышать: ±2 - для труб полезной длины 5 м; ±1 - для труб полезной длины 2,5 или 3,5 м. 1.3.12. Значения действительных отклонений геометрических параметров труб не должны превышать предельных, указанных в табл. 3. Таблица 3 мм

Примечания: 1. Размеры труб, которые не приведены в табл. 3, являются справочными для изготовления форм. 2. Для труб типа Т, 1.3.13. Отклонения от перпендикулярности торцевой поверхности к продольной оси фальцевых труб не должны превышать, мм: 10 - для труб диаметрами условного прохода 1000 - 1600 мм; 12 - для труб диаметрами условного прохода 2000 - 2400 мм. 1.3.14. Размеры раковин, местных наплывов и впадин на поверхности труб и их торцах, а также околов бетона не должны превышать указанных в табл. 4. Таблица 4 мм

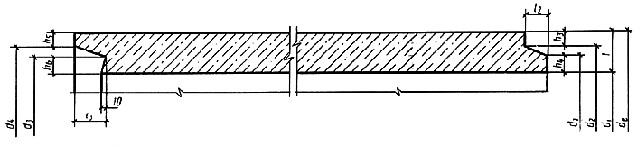

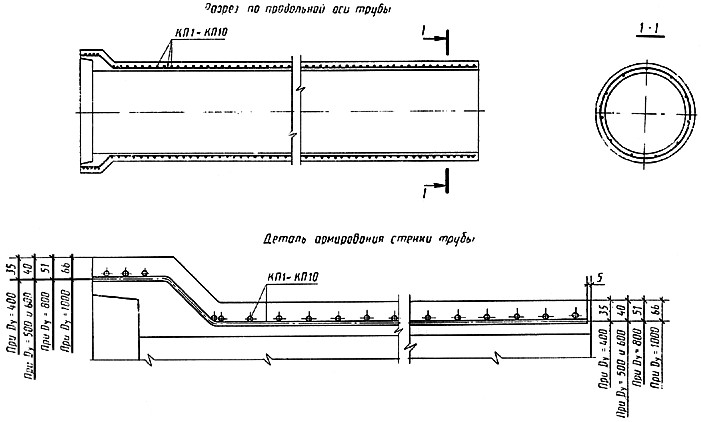

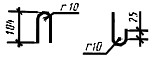

Примечание. Раковины на трубах, размеры которых превышают указанные в табл. 4, устраняют путем заделки раствором состава по массе 1:2 (цемент:песок). 1.3.16. Трещины на поверхностях труб не допускают, за исключением усадочных шириной не более 0,05 мм. 1.4. Комплектность 1.4.1. Трубы типов ТБ, ТБП, ТС и ТСП поставляют потребителю в комплекте с резиновыми уплотняющими кольцами. 1.5. Маркировка 1.5.1. Маркировка труб - по ГОСТ 13015.2. Маркировочные надписи следует наносить на наружную поверхность раструба или одного из концов фальцевой трубы. 2. ПРИЕМКА 2.1. Приемка труб - по ГОСТ 13015.1 и настоящему стандарту. При этом трубы принимают: по результатам периодических испытаний - по показателям прочности трещиностойкости и водонепроницаемости труб, а также морозостойкости, водонепроницаемости и водопоглощения бетона; по результатам приемо-сдаточных испытаний - по показателям прочности бетона (классу бетона по прочности на сжатие и отпускной прочности), соответствия арматурных изделий рабочим чертежам, прочности сварных соединений, точности геометрических параметров, толщины защитного слоя бетона до арматуры, качества бетонной поверхности, ширины усадочных трещин. В процессе серийного производства периодические испытания труб нагружением для контроля их прочности и трещиностойкости могут не проводиться, если осуществляется неразрушающий контроль этих показателей по ГОСТ 13015.1. 2.2. Периодические испытания труб по прочности и трещиностойкости проводят: 2.3. Периодические испытания труб на водонепроницаемость, а также бетона труб на водонепроницаемость и водопоглощение проводят раз в 3 мес. 2.4. Трубы по показателям точности геометрических параметров, качества поверхностей (кроме стыковой поверхности раструба и втулочной части труб типов ТБ, ТС, ТБП и ТСП) и толщины защитного слоя бетона до арматуры следует принимать по результатам выборочного контроля. Трубы типов ТБ, ТС, ТБП и ТСП по размерам и качеству стыковой поверхности раструба и втулочной части следует принимать по результатам сплошного контроля. Допускается осуществлять приемку этих труб по размерам стыковой поверхности раструба и втулочной части по результатам выборочного контроля, если осуществляется операционный контроль соответствующих размеров собранных форм перед формованием. 3. МЕТОДЫ КОНТРОЛЯ 3.1. Испытания труб нагружением для контроля их прочности и трещиностойкости проводят в соответствии с требованиями ГОСТ 8829 и настоящего стандарта. 3.1.1. Испытанию подвергают целую трубу или вырезанный из ее цилиндрической части отрезок длиной не менее 1 м. Для испытания может быть использована труба, прошедшая гидростатическое испытание на водонепроницаемость. 3.1.2. Схемы опирания и нагружения труб приведены: раструбных - на черт. 1; фальцевых - на черт. 2. Схема испытания раструбной трубы

1 - резиновая прокладка или цементный раствор; 2 - деревянные бруски; 3 - стальная траверса Черт. 1 Трубу устанавливают горизонтально на два деревянных бруса, уложенных параллельно продольной оси трубы на неподвижное основание. Сверху на трубу устанавливают деревянный брус вдоль верхней образующей цилиндрической части, на него ставят стальную траверсу. С целью равномерной передачи нагрузки на трубу под верхний брус и на нижние бруски укладывают выравнивающий слой цементного раствора или полосы листовой резины толщиной 20-30 мм. Резиновые полосы должны иметь твердость по Шору от 45 до 60. Деревянные бруски должны быть сечением 100х100 мм. Жесткость траверсы должна быть такой, чтобы ее прогиб при максимальном нагружении не превышал 1/720 длины испытываемой трубы. 3.1.3. Испытательное оборудование должно обеспечивать погрешность измерения нагрузки не более 3%. 3.1.4. Нагружение при испытании проводят ступенями равномерно, наращивая нагрузку в течение 2-3 мин до достижения 0,1 контрольной (по проверке точности), указанной в табл. 2, и поддерживая ее в течение 10 мин. При достижении нагрузки, равной контрольной (по проверке трещиностойкости), измеряют наибольшую ширину раскрытия трещин измерительными лупами по ГОСТ 25706-83 или микроскопами по ГОСТ 14968. Схема испытания фальцевой трубы

1 - резиновая прокладка или цементный раствор; 2 - деревянные бруски; 3 - стальная траверса Черт. 2 3.1.5. Прочность труб оценивают значением нагрузки, вызывающей одно из нижеследующих состояний, которые свидетельствуют, что сопротивление трубы действию этой нагрузки исчерпано: 1) текучесть спиральной арматуры, что в трубах с двойным каркасом характеризуется шириной раскрытия трещин более 1,5 мм; в трубах с одинарным каркасом - шириной раскрытия трещин более 2,0 мм; 2) раздробление бетона от сжатия; 3) разрыв спиральной арматуры; 4) отрыв арматуры в шелыге или лотке трубы. 3.1.6. Трубу считают выдержавшей испытание на прочность, если разрушение ее не произошло при контрольной нагрузке, указанной в табл. 2. 3.1.7. Трубу считают выдержавшей испытание на трещиностойкость, если наибольшая ширина раскрытия трещин на поверхности трубы при нагрузке, указанной в табл. 2, окажется не более 0,2 мм. 3.2. Гидростатическое испытание труб типов ТБ, ТБП, ТС, ТСП на водонепроницаемость следует проводить на установках, имеющих заглушки со стыками, конструкция которых аналогична конструкции стыкового соединения, принятого для труб указанных типов. Испытание труб типов Т, ТП и ТФП следует проводить на установках с плоскими заглушками. 3.2.1. Для испытания на водонепроницаемость отобранную трубу герметически закрывают с обоих концов заглушками и наполняют водой, не допуская образования "воздушных мешков", затем в течение 1 мин равномерно повышают давление до 0,05 МПа (0,5 кгс/см Значение давления определяют на уровне шелыги трубы манометром по ГОСТ 2405. Допускается перед испытанием замачивать трубы в течение 48 ч в ванне или на испытательном стенде путем заполнения их водой. 3.2.2. Трубы считают выдержавшими испытание на водонепроницаемость, если к моменту его окончания не будет обнаружено просачивание воды сквозь стенку в виде течи или отдельных капель. Появление сырых пятен на наружной поверхности трубы не может служить основанием для браковки трубы. 3.3. Прочность бетона на сжатие следует определять по ГОСТ 10180. При испытании труб неразрушающими методами фактическую отпускную прочность бетона на сжатие следует определять ультразвуковым методом по ГОСТ 17624 или приборами механического действия по ГОСТ 22690.0 - ГОСТ 22690.4. 3.4. Для оценки прочности бетона труб результаты испытаний вибрированных образцов-кубов умножают на переводной коэффициент, значение которого устанавливают опытным путем, в зависимости от технологии изготовления труб. 3.5. Водонепроницаемость бетона следует определять по ГОСТ 12730.0 и ГОСТ 12730.5 на образцах, изготовленных вибрированием из бетонной смеси рабочего состава. 3.6. Водопоглощение бетона труб следует определять по ГОСТ 12730.0 и ГОСТ 12730.3 на образцах, отобранных из разных мест трубы. Допускается использовать образцы трубы, испытанной на прочность. Образцы должны быть без видимых трещин. 3.7. Морозостойкость бетона труб следует определять по ГОСТ 10060 на образцах, изготовленных вибрированием из бетонной смеси рабочего состава. 3.8. Сварные арматурные изделия следует контролировать по ГОСТ 10922. 3.9. Размеры и положение арматурных каркасов, а также толщину защитного слоя бетона до арматуры следует определять по ГОСТ 17625 и ГОСТ 22904. 3.10. Размеры, отклонения от перпендикулярности торцевых плоскостей и качество поверхностей труб проверяют методами, установленными ГОСТ 26433.0 и ГОСТ 26433.1. 3.11. Геометрические размеры контролируют металлическими рулетками по ГОСТ 7502, штангенциркулем по ГОСТ 166, нутромером по ГОСТ 868. Все применяемые средства измерения должны быть не ниже 2-го класса точности. Допускается применять специальные нестандартизованные средства измерения геометрических размеров, прошедшие метрологическую аттестацию в соответствии с ГОСТ 8.326. 3.12. Размеры труб проверяют следующим образом: толщину стенок на концах труб измеряют в четырех местах по двум взаимно перпендикулярным диаметрам; наружные диаметры втулочного конца раструбных труб и их буртика, внутренний диаметр и глубину раструба измеряют по двум взаимно перпендикулярным диаметрам (максимальному и минимальному). Внутренний диаметр раструба следует измерять в средней части его глубины ( внутренний диаметр цилиндрической части труб измеряют по двум взаимно перпендикулярным диаметрам - максимальному и минимальному - на расстоянии 0,2-0,4 м от торца трубы; диаметры и глубину фальцев в фальцевых трубах измеряют по двум взаимно перпендикулярным диаметрам. Диаметры фальцев измеряют в середине глубины фальцев ( высоту буртика труб измеряют в четырех местах по двум взаимно перпендикулярным диаметрам; длину трубы измеряют по четырем образующим в двух диаметрально противоположных сечениях. 4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 4.1. Транспортирование и хранение труб - по ГОСТ 13015.4. 4.2. Трубы следует хранить на складе готовой продукции в штабелях рассортированными по маркам. Примечание. Трубы полезной длиной менее 5 м допускается хранить в вертикальном положении при обеспечении их устойчивости. 4.2.1. Число рядов труб по высоте должно быть не более указанного в табл. 5. Таблица 5

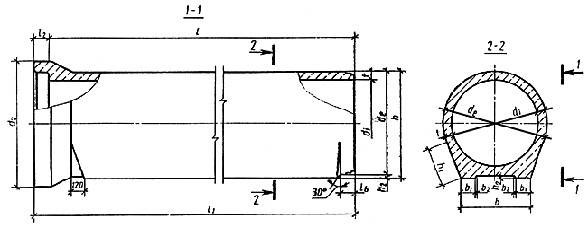

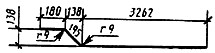

4.2.2. Под нижний ряд труб штабеля должны быть уложены параллельно друг другу две подкладки на расстоянии 0,2 м длины трубы от ее торцев. Конструкция подкладок не должна позволять раскатываться нижнему ряду труб. ПРИЛОЖЕНИЕ 1 Обязательное ФОРМА, РАЗМЕРЫ И ПОКАЗАТЕЛИ МАТЕРИАЛОЕМКОСТИ ТРУБ 1. Форма и параметры труб приведены: типа Т - на черт. 3 и в табл. 6; типа ТБ - на черт. 4 и в табл. 7; типа ТС - на черт. 5, 10 и в табл. 8; типа ТП - на черт. 6 и в табл. 9; типа ТБП - на черт. 7 и в табл. 10; типа ТСП - на черт. 8, 10 и в табл. 11; типа ТФП - на черт. 9 и в табл. 12. Трубы типов ТС и ТСП полезной длиной 2500 и 3500 мм изготовляют по технологии, допускающей полную немедленную распалубку. Примечания. 1. Трубы всех типов могут изготовляться большей полезной длины, чем указана в табл. 6-12. 2. Трубы 3. Допускается до 01.01.91 на действующем оборудовании изготовлять фальцевые цилиндрические трубы 4. Трубы типов ТБ и ТБП допускается изготовлять с технологическим уклоном стыковой поверхности раструба и втулочного конца до 2°. 5. По технологическим условиям допускается изготовлять трубы с размерами раструбов 2. Марки и показатели материалоемкости (расход бетона и стали) труб в зависимости от их несущей способности приведены в табл. 13. Трубы типа Т

Черт. 3 Таблица 6 Трубы типа Т

Трубы типа ТБ

Черт. 4 Таблица 7 Трубы типа ТБ

Трубы типа ТС

Черт. 5 Таблица 8 Трубы типа ТС

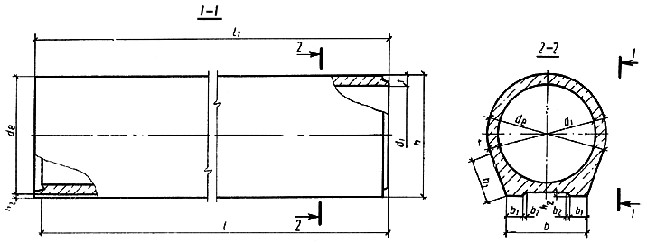

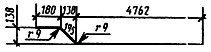

Трубы типа ТП

Черт. 6 Таблица 9 Трубы типа ТП

Трубы типа ТБП

Черт. 7 Таблица 10 Трубы типа ТБП

Трубы типа ТСП

Черт. 8 Таблица 11 Трубы типа ТСП

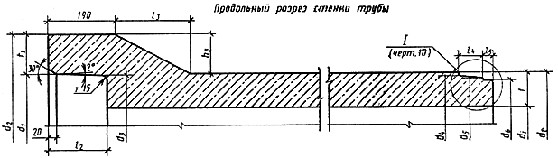

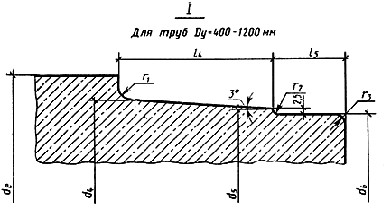

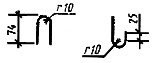

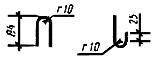

Трубы типа ТФП

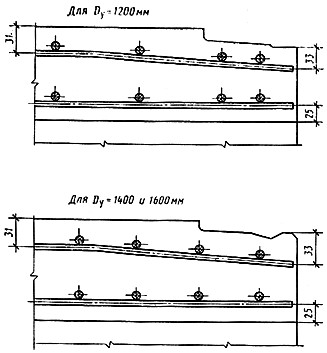

Продольный разрез стенки трубы

Черт. 9 Таблица 12 Трубы типа ТПФ

Черт. 10 Таблица 13 Марки и показатели материалоемкости

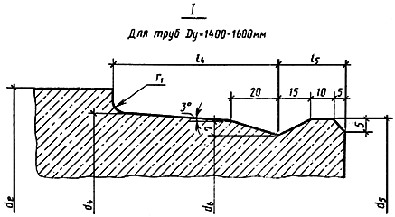

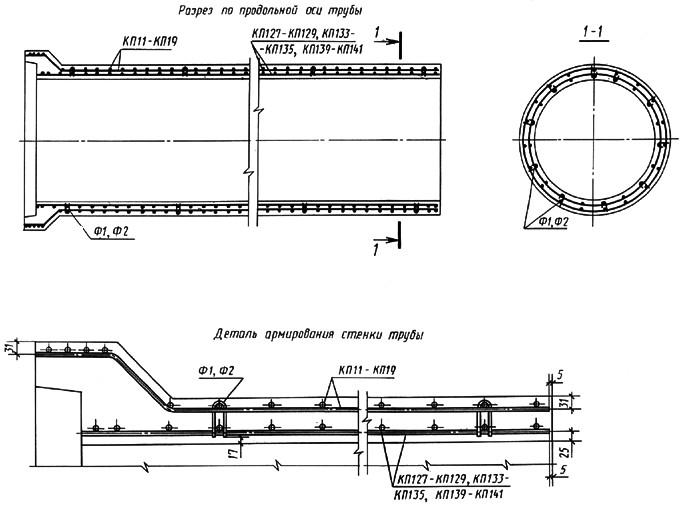

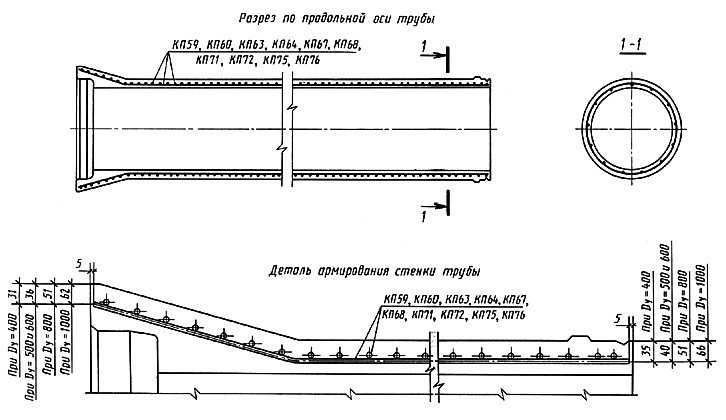

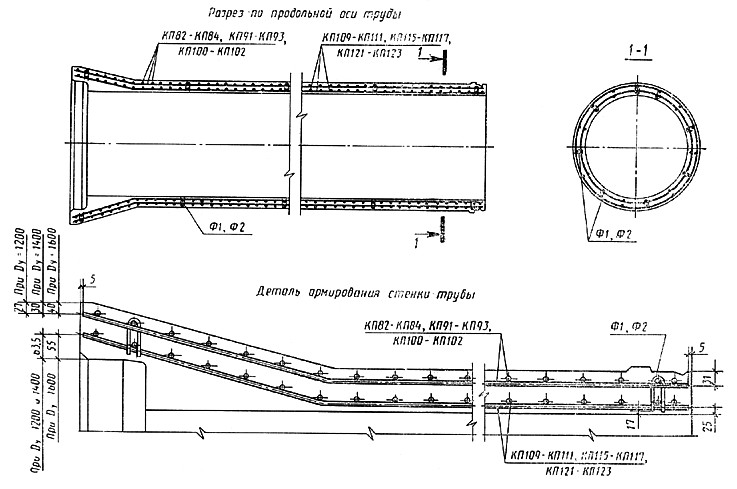

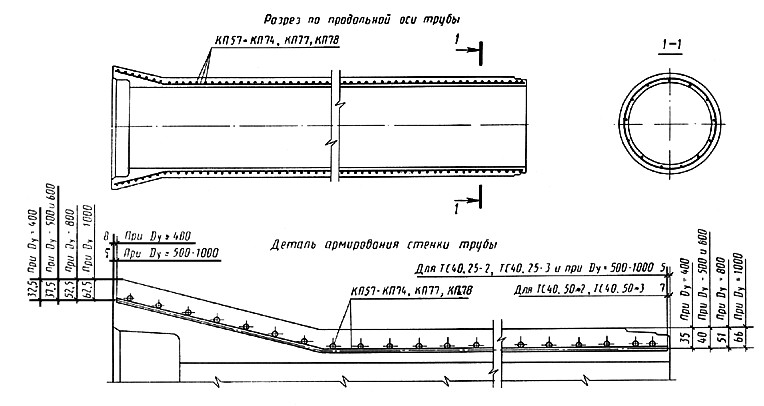

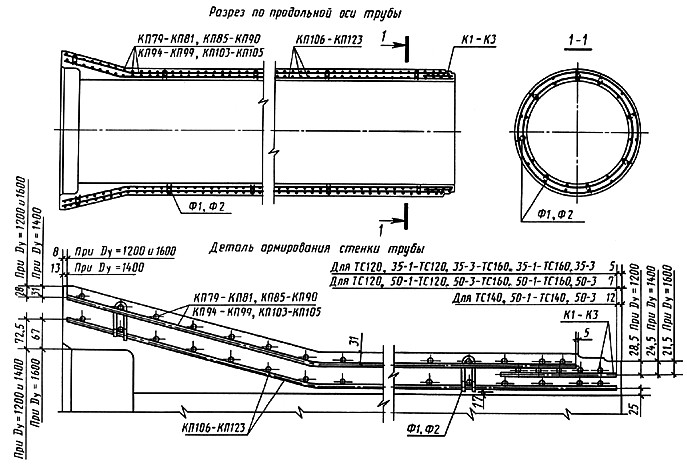

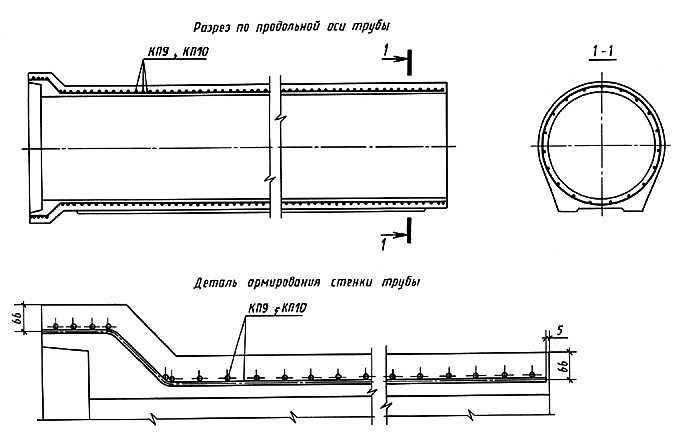

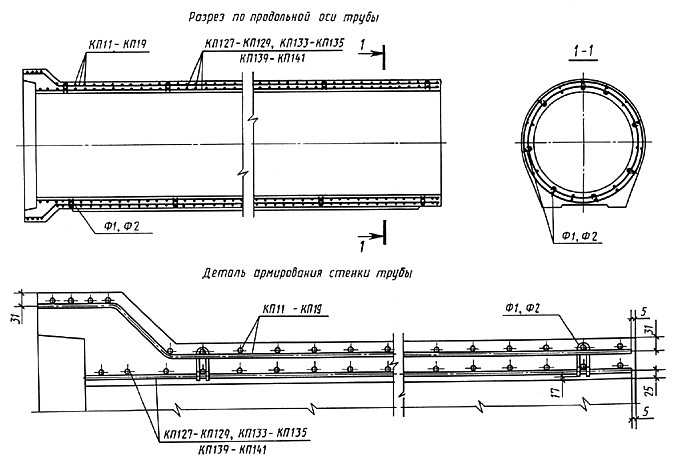

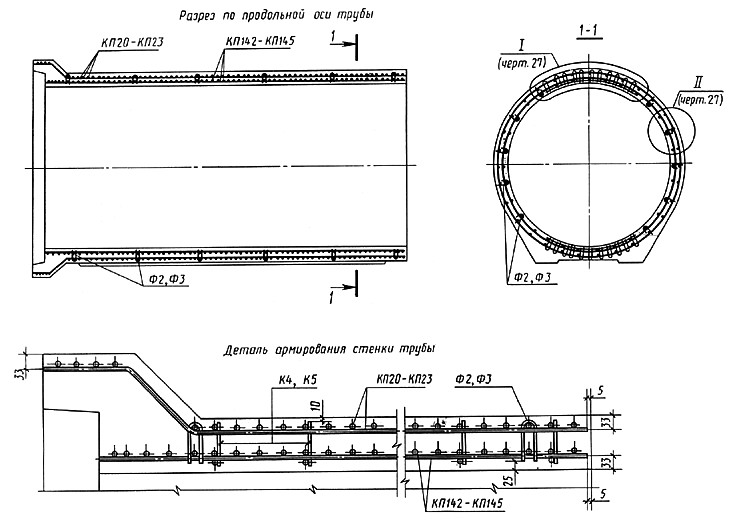

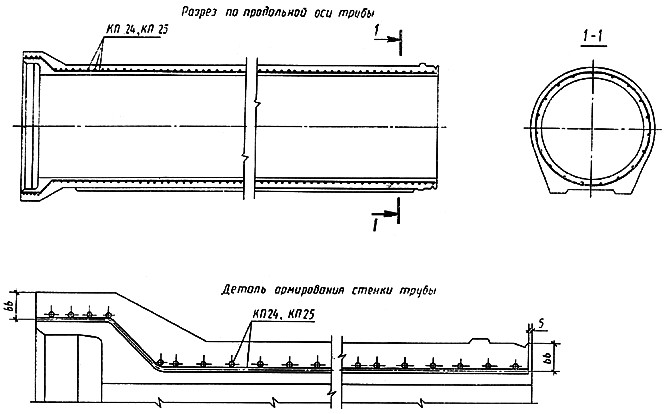

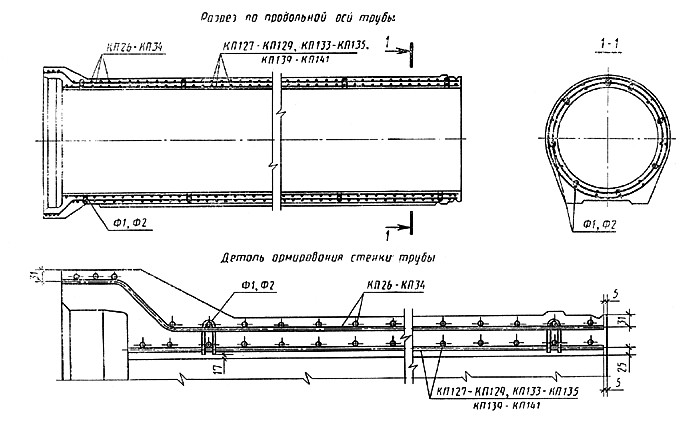

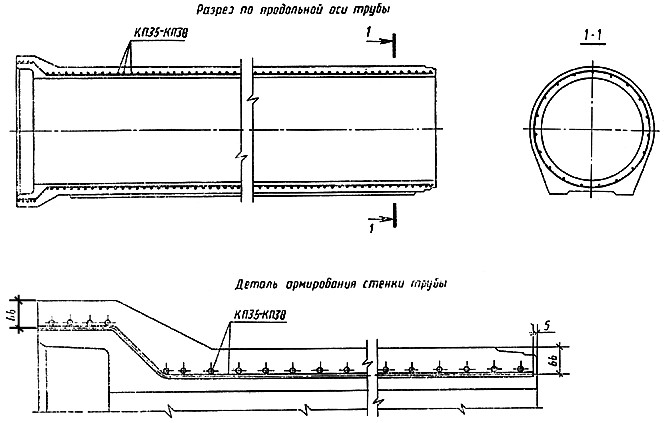

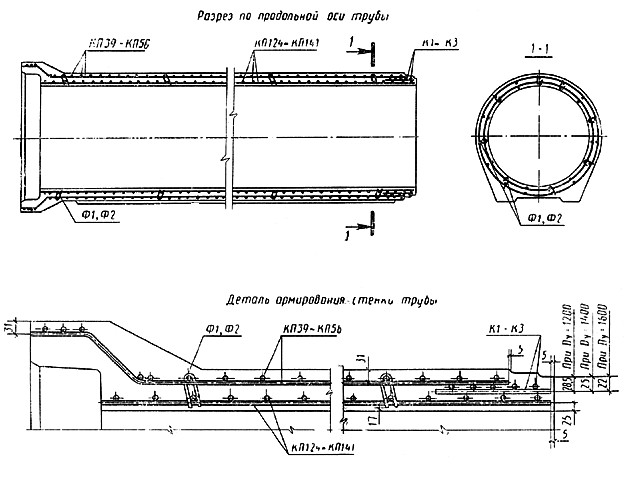

ПРИЛОЖЕНИЕ 2 Обязательное АРМИРОВАНИЕ ТРУБ 1. Армирование труб приведено: типа Т - на черт. 11, 12; типа ТБ - на черт. 13, 14; типа ТС - на черт. 15, 16; типа ТП - на черт. 17-19, 27; типа ТБП - на черт. 20, 21; типа ТСП - на черт. 22, 23; типа ТФП - на черт. 24-27. Примечания: 1. При формовании труб в вертикальном положении допускается опирать цилиндрические арматурные каркасы на поддон форм. 2. Для раструбных труб допускается раздельное армирование раструба и цилиндрической части трубы, при этом цилиндрический каркас должен устанавливаться на всю длину трубы. 3. В трубах типов ТС и ТСП с двойными каркасами допускается армирование втулочной части выполнять по черт. 28. 4. Допускается при соответствующем технико-экономическом обосновании армирование труб АРМИРОВАНИЕ ТРУБ ТИПА Т

Черт. 11

Черт. 12 АРМИРОВАНИЕ ТРУБ ТИПА ТБ

Черт. 13

Черт. 14 АРМИРОВАНИЕ ТРУБ ТИПА ТC

Черт. 15

Черт. 16 АРМИРОВАНИЕ ТРУБ ТИПА ТП

Черт. 17

Черт. 18

Черт. 19 АРМИРОВАНИЕ ТРУБ ТИПА ТБП

Черт. 20

Черт. 21 АРМИРОВАНИЕ ТРУБ ТИПА ТСП

Черт. 22

Черт. 23 АРМИРОВАНИЕ ТРУБ ТИПА ТФП

Черт. 24

Черт. 25

Черт. 26

Черт. 27 Вариант армирования труб типов ТС и ТСП

Черт. 28 2. Спецификация арматурных изделий и расход стали на одну трубу диаметром условного прохода до 1000 мм включ. приведены в табл. 14, а диаметром условного прохода 1200 и более - в табл. 15. Таблица 14 Спецификация арматурных изделий и расход стали (кг) на одну трубу

Таблица 15 Спецификация арматурных изделий и расход стали (кг) на одну трубу

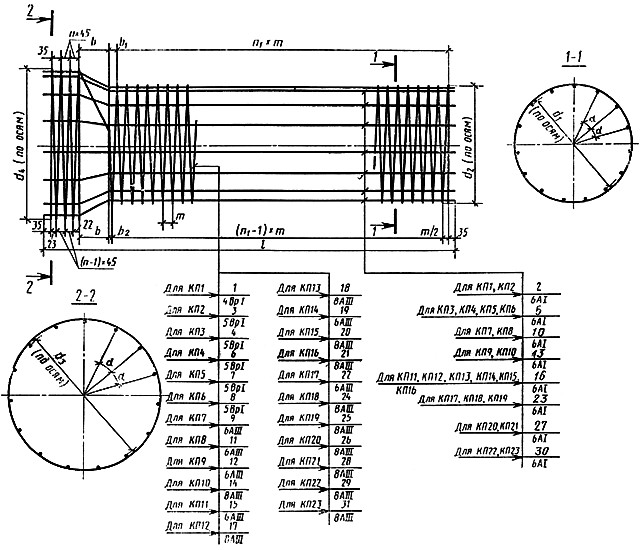

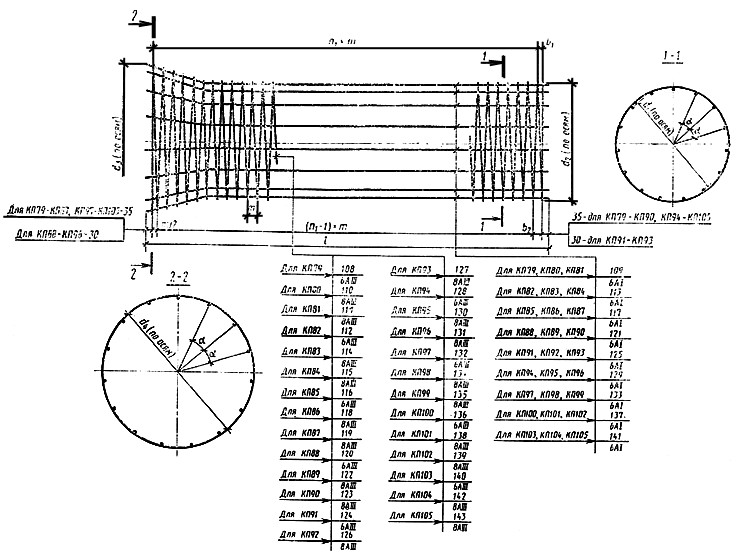

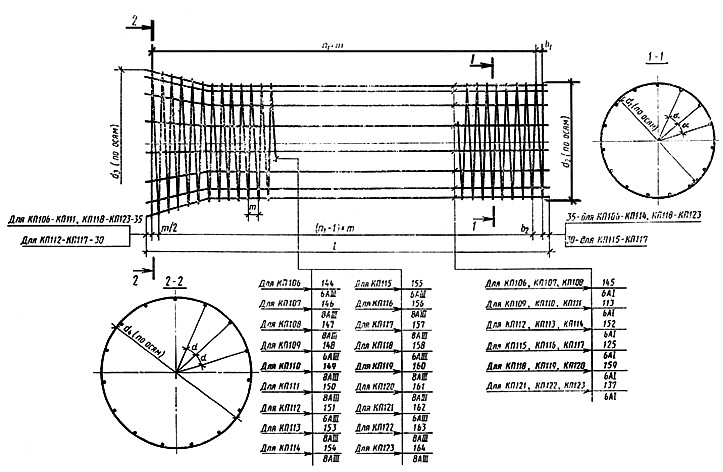

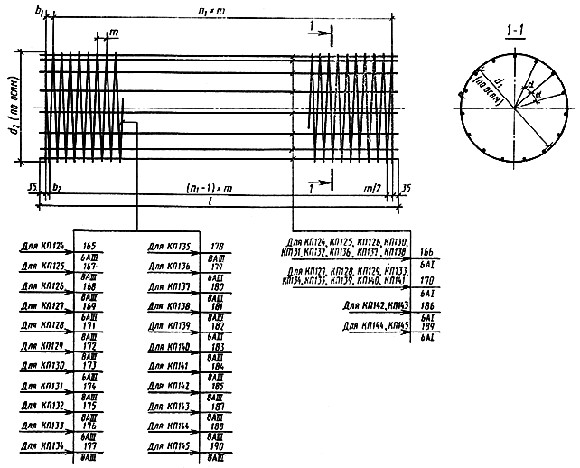

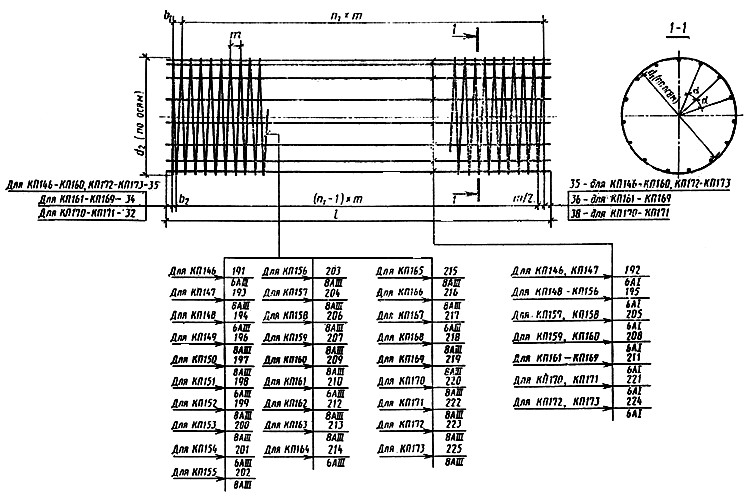

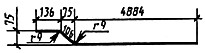

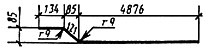

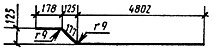

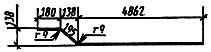

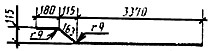

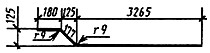

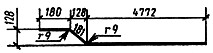

3. Форма и размеры арматурных каркасов приведены на черт. 29-37 и в табл. 16, 17. Спецификация и расход стали на арматурные изделия приведены в табл. 18. Примечания: 1. Допускается изготовление двухзаходной спирали при условии обеспечения замкнутого витка на концах каркаса. 2. Допускается по согласованию с институтом "Мосинжпроект" Главмосархитектуры Мосгорисполкома изменение арматуры каркасов труб при условии сохранения формы, диаметра и длины каркаса и без увеличения расхода стали. Каркасы КП1-КП23

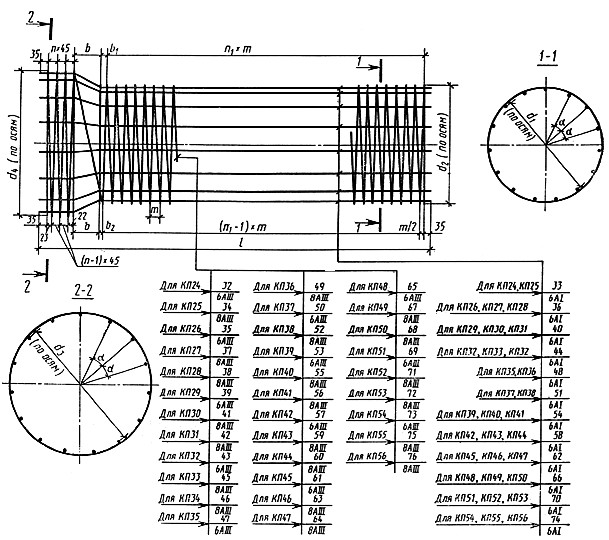

Черт. 29 Каркасы КП24-КП56

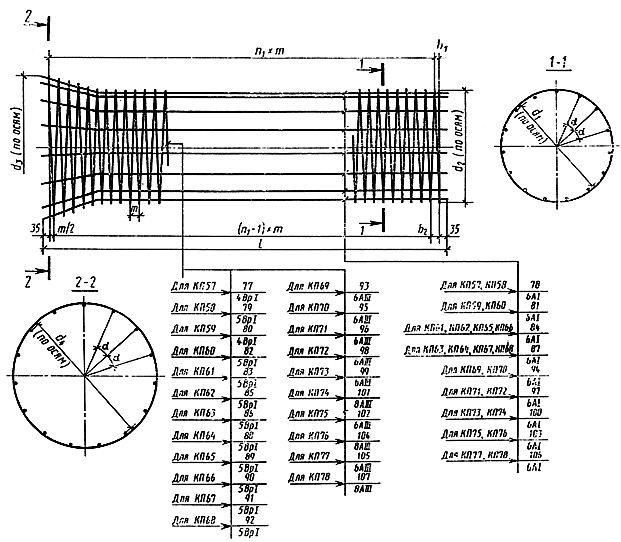

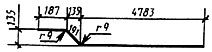

Черт. 30 Каркасы КП57-КП78

Черт. 31 Каркасы КП79-КП105

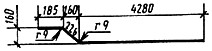

Черт. 32 Каркасы КП106-КП123

Черт. 33 Каркасы КП124-КП145

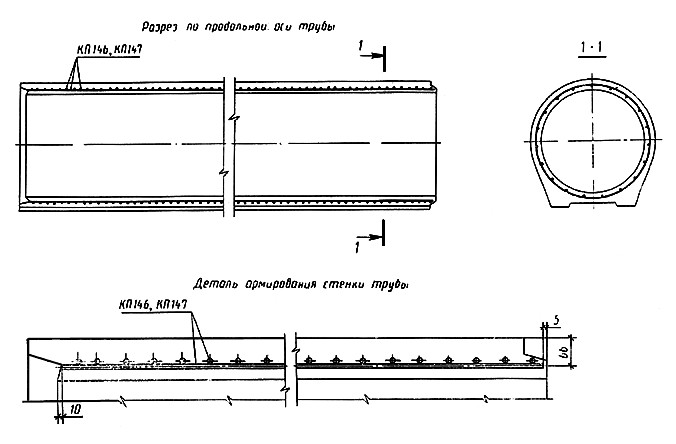

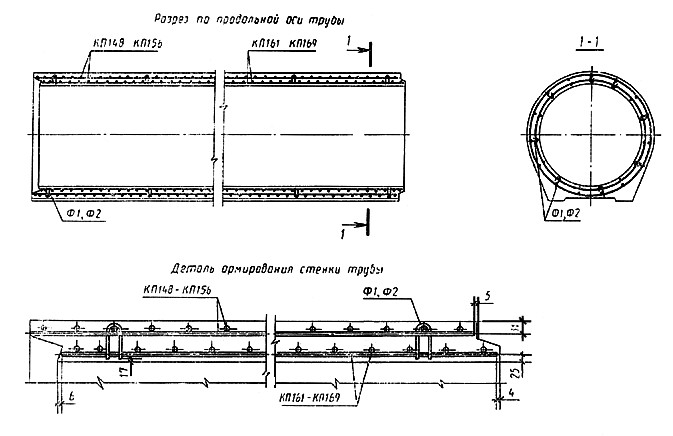

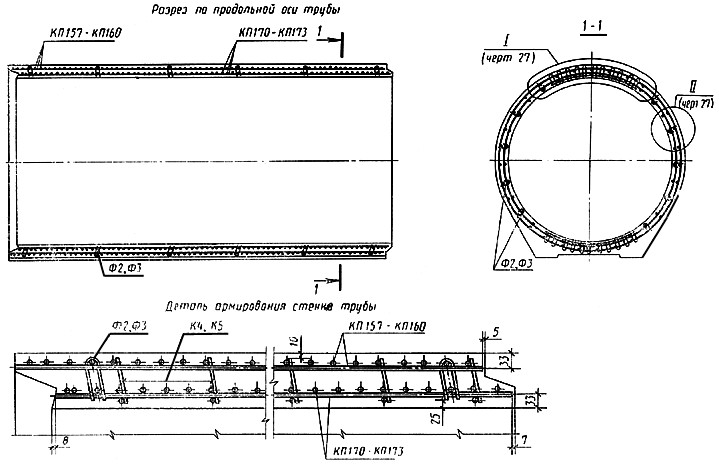

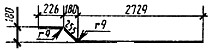

Черт. 34 Каркасы КП146-КП173

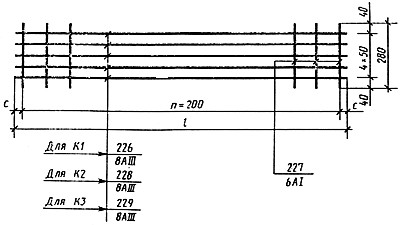

Черт. 35 Каркасы К1-К3

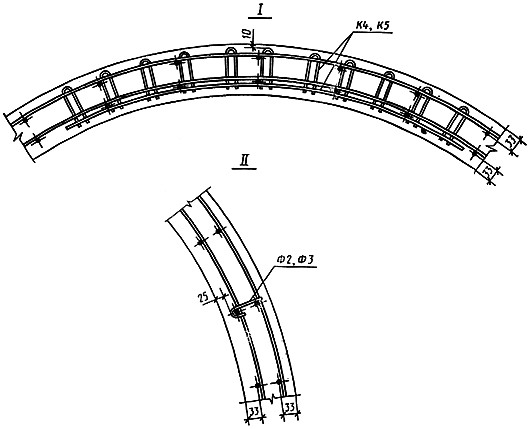

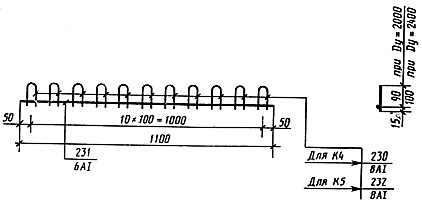

Черт. 36 Каркасы К4, К5

Черт. 37 Таблица 16 Размеры арматурных каркасов КП1 - КП173 Размеры, мм

Таблица 17 Размеры, мм

Таблица 18 Спецификация и расход стали на одно арматурное изделие

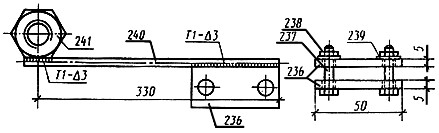

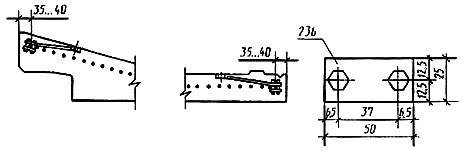

4. Каркасы К4 и К5, устанавливаемые в лотке и шелыге труб Dу 2000 и 2400 мм, должны быть равномерно распределены по длине трубы. 5. Для обеспечения проектной толщины защитного слоя бетона до арматуры к каркасу следует прикреплять пластмассовые или бетонные фиксаторы. Фиксаторы следует устанавливать по периметру каркаса на расстоянии 500-600 мм, но не менее 4 шт. под углом 90° друг к другу, а по длине - не реже чем через 1000 мм. Допускается применение фиксаторов из отходов арматурной стали. 6. Изготовление арматурных изделий следует производить контактной точечной сваркой в соответствии с требованиями ГОСТ 14098-85. 7. Спиральную и продольную арматуру цилиндрических каркасов следует сваривать между собой в каждом пересечении или через одно пересечение при обязательном шахматном расположении сварных соединений. 8. Фиксаторы Ф1-Ф3, предназначенные для соединения арматурных цилиндрических каркасов между собой, следует устанавливать по периметру каркасов через два шага продольных стержней, а по длине: в 6 рядов - для труб полезной длиной 4,5 и 5 м; в 5 рядов - для труб полезной длиной 3,5 м; в 4 ряда - для труб полезной длиной 3 м. Допускается применение других фиксаторов, обеспечивающих взаимную фиксацию каркасов без увеличения расхода стали. 9. По требованию потребителя в трубах устанавливают два закладных изделия марки М1, предназначенных для защиты трубопроводов от электрокоррозии. Конструкция закладного изделия и его положение в трубе приведены на черт. 38. При этом закладные изделия должны располагаться по одной образующей наружной поверхности трубы, а в трубах с подошвой эта образующая должна быть в верхней части трубы. Спецификация и расход стали на одно закладное изделие М1 приведены в табл.19. При изготовлении труб с этими закладными изделиями общий расход стали на одну трубу, указанный в табл. 13, должен быть увеличен на 0,3 кг. Закладное изделие М1

Пример установки закладного изделия М1 в трубах типа ТБ

Черт. 38 Таблица 19 Спецификация и выборка стали на одно закладное изделие

10. На наружной и внутренней поверхностях труб Dу 2000 и 2400 мм без подошвы (см. п. 1 приложения 1) вдоль образующих цилиндрической части труб, проходящих посередине зон установки каркасов поперечного армирования, должны быть нанесены несмываемой краской фиксирующие полосы с надписями "лоток" и на диаметрально противоположной стороне - "шелыга". Категория: Системы стандартов Законы строительные конструкции дома из бруса Отраслевые стандартыПоделитесь этой записью или добавьте в закладки |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||