ГОСТ Р 51330.5-99 (МЭК 60079-4-75) УДК 621.3.002.5-213.34:006.354 Е09 ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ ЭЛЕКТРООБОРУДОВАНИЕ ВЗРЫВОЗАЩИЩЕННОЕ Часть 4 Метод определения температуры самовоспламенения Explosionprotected electrical apparatus. Part 4. Method of test for ignition temperature ОКС 29.260.20 ОКСТУ 3402 Дата введения 2001-01-01 Предисловие 1 РАЗРАБОТАН Центром сертификации взрывозащищенного электрооборудования «СТВ» и Испытательным центром промышленной продукции РФЯЦ-ВНИИЭФ ВНЕСЕН Техническим комитетом по стандартизации ТК 403 «Взрывозащищенное и рудничное электрооборудование» 2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 9 декабря 1999 г. №496-ст 3 Настоящий стандарт представляет собой аутентичный текст международного стандарта МЭК 60079-4—75 «Электрооборудование взрывозащищенное. Часть 4. Метод определения температуры самовоспламенения» с Изменением 1 (1995), первым дополнением МЭК 60079-4А—75 и дополнительными требованиями, отражающими потребности экономики страны 4 ВВЕДЕН ВПЕРВЫЕ Введение Настоящий стандарт входит в комплекс государственных стандартов на взрывозащищенное электрооборудование, разрабатываемых Техническим комитетом по стандартизации ТК 403 «Взрывозащищенное и рудничное электрооборудование» на основе применения международных стандартов МЭК на взрывозащищенное электрооборудование. Стандарт устанавливает метод определения температуры самовоспламенения химически чистого пара или газа в воздухе при нормальном атмосферном давлении, критерии оценки достоверности полученных результатов, основные требования к используемому испытательному оборудованию и средствам измерения, классификацию взрывоопасных смесей газов и паров по группам в зависимости от температуры самовоспламенения. В стандарт, дополнительно к требованиям МЭК 60079-4—75, включены положения, разъясняющие и (или) конкретизирующие отдельные положения МЭК 60079-4—75 с учетом сложившейся в России практики. Приложение Б содержит аутентичный текст первого дополнения МЭК 60079-4А—70. Приложение В дополняет положения МЭК 60079-4—75 системой классификации взрывоопасных смесей газов и паров по группам в зависимости от температуры самовоспламенения, применяемой в Российской Федерации. Дополнительные требования, отражающие потребности экономики страны, выделены в тексте курсивом. В стандарте сохранена нумерация основного текста (включая нумерацию перечислений) и приложений (за исключением приложений Б и В), установленная МЭК 60079-4—75 и МЭК 60079-4А—70. 1 Область применения и нормативные ссылки Настоящий стандарт устанавливает метод определения температуры самовоспламенения химически чистого газа или пара в воздухе при атмосферном давлении. Приложение Б содержит температуру самовоспламенения некоторых горючих газов и паров. В приложении В приведена классификация взрывоопасных смесей газов и паров по группам в зависимости от температуры самовоспламенения. Требования настоящего стандарта являются обязательными. 1.1 Нормативные ссылки В настоящем стандарте используют ссылки на следующие стандарты: ГОСТ 12.1.005—88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны ГОСТ 12.1.019—79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты 2 Определения В настоящем стандарте применяют следующие термины с соответствующими определениями: 2.1 температура самовоспламенения: Наименьшая температура, при которой происходит самовоспламенение, определенная в соответствии с методом, описанным в настоящем стандарте. 2.2 самовоспламенение: Реакция в испытательной колбе, сопровождающаяся появлением пламени и (или) взрывом, для которой период индукции самовоспламенения не превышает 5 мин. 2.3 период индукции самовоспламенения: Период времени, который проходит между моментом полного введения пробы и самовоспламенением. 3 Общее описание метода Заданный объем вещества, предназначенного для испытания, вводят в нагретую открытую колбу вместимостью 200 см3, заполненную воздухом. Содержимое колбы наблюдается в затемненном помещении до тех пор, пока не произойдет самовоспламенение. Испытание проводят с различными температурами колбы и объемами пробы. Наименьшую температуру колбы, при которой происходит самовоспламенение, принимают в качестве температуры самовоспламенения в воздухе при атмосферном давлении. 4 Оборудование Описание испытательного оборудования приведено в 4.1—4.6. В качестве вспомогательного оборудования используют также: - лабораторный автотрансформатор; - потенциометры класса 0,1 или более точные для измерения термо-ЭДС термопар; - барометр; - резиновую грушу для продувки испытательной колбы (или источник сжатого воздуха). 4.1 Испытательная колба Испытательная колба — колба вместимостью 200 см3 из термически устойчивого (боросиликатного) стекла. Для испытаний должна использоваться химически чистая колба. Если температура самовоспламенения испытуемой пробы превышает температуру размягчения стекла, из которого изготовлена колба, или проба может быть причиной повреждения (химической коррозии) колбы, следует использовать кварцевую или металлическую колбу; это должно быть отмечено в протоколе испытаний. 4.2 Печь Испытательная колба должна быть равномерно прогрета горячим воздухом печи. Удовлетворяющие этим требованиям типы печей описаны в приложении А настоящего стандарта. Считают, что колба прогревается равномерно, а места для измерения температуры выбраны правильно, если определенные по методике настоящего стандарта температуры самовоспламенения для веществ, указанных в таблице 1, согласуются, с учетом допусков по разделу 7, с данными таблицы 1. Пробы, используемые для такой проверки, должны иметь чистоту не менее 99,9 %. Таблица 1

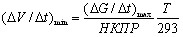

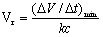

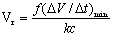

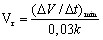

4.3 Термопары Для определения температуры колбы должны использоваться три аттестованные термопары с диаметром проволоки не более 0,8 мм. Термопары должны быть расположены в выбранных точках (см. 4.2) на внешней поверхности колбы. Для ввода термопар во внутренний объем печи используют двухканальную фарфоровую трубку. 4.4 Шприцы или пипетки для пробы Жидкие пробы вводят в колбу одним из следующих способов: а) аттестованным шприцем вместимостью 0,25 или 1 см3 и ценой деления не более 0,01 см3, снабженным антикоррозионной стальной иглой с диаметром отверстия не более 0,15 мм; b) аттестованной мерной пипеткой вместимостью 1 см3, позволяющей выпустить 1 см3 дистиллированной воды при комнатной температуре в виде 35—40 капель. Газообразные пробы вводят с помощью аттестованного стеклянного герметичного шприца (типа Ш-9) вместимостью 200 см3, снабженного трехходовым вентилем и соединительными трубками. Примечание — Следует предусмотреть меры предосторожности против обратного воспламенения. Один из способов, который используют для этих целей, схематически представлен на рисунке 6. 4.5 Таймер Для определения запаздывания самовоспламенения следует использовать аттестованный таймер с ценой деления не более 1 с. 4.6 Зеркало Для удобства наблюдения за внутренним объемом колбы, на крышке печи на высоте примерно 250 мм над колбой закрепляют зеркало. 5 Проведение испытаний 5.1 Температура печи должна быть такой, чтобы колба была равномерно прогрета до требуемой температуры. При этом показания термопар не должны отличаться более чем на 1 °С, а установленная температура не должна изменяться в течение 5 мин. 5.2 Введение пробы Если точка кипения исследуемой жидкой пробы соответствует комнатной температуре или близка к ней, должны предприниматься меры предосторожности для поддержания температуры системы впрыскивания пробы на уровне, обеспечивающем уверенность, что состояние пробы до ее введения в испытательную колбу не изменится. С этой целью легкокипящие продукты охлаждают до температур, при которых можно легко набрать в пипетку (шриц) требуемое количество вещества. Для отбора пробы вязкие и твердые продукты нагревают до температур, при которых обеспечивается требуемое заполнение системы впрыскивания пробы. 5.2.1 Жидкие пробы Требуемый объем исследуемой пробы вводят в испытательную колбу с помощью шприца или пипетки. Проба должна быть введена в виде капель в центр колбы не более чем за 2 с. Шприц или пипетку следует затем быстро извлечь из колбы. Попадание пробы на стенки колбы в процессе впрыскивания должно быть исключено. 5.2.2 Газообразные пробы Газообразные пробы вводят с помощью предварительно наполненных герметичного шприца и подводящих трубок, обеспечивающих последующее полное заполнение системы исследуемой газовой пробой. Требуемый объем пробы вводят в испытательную колбу по возможности с постоянной скоростью, равной 20 см3/с. Заполняющая трубка должна быть затем быстро извлечена из колбы. 5.2.3 Первичный объем пробы Рекомендуемый объем пробы для первоначальных испытаний составляет 0,07 см3 для жидкой и 20 см3 для газообразной пробы. 5.3 Наблюдения Таймер должен быть включен как только проба будет полностью введена в испытательную колбу, и остановлен сразу при появлении пламени. Температура и период индукции самовоспламенения должны быть зарегистрированы. Если появление пламени не наблюдалось, таймер должен быть остановлен через 5 мин, а испытание закончено. Условия и результаты испытаний должны регистрироваться со следующей погрешностью: - температура . . . ±1 °С - объем вещества . . . ±0,01 см3 - время . . . ±7 с 5.4 Последовательность испытаний Испытания следует повторить при различных температурах и с различными объемами пробы до получения минимального значения температуры самовоспламенения. После каждого испытания колба должна продуваться чистым сухим воздухом. После продувки должно пройти время, достаточное для того, чтобы температура колбы восстановилась до требуемой испытательной температуры перед введением очередной пробы. Подготовку к испытаниям осуществляют в следующем порядке: - чистую испытательную колбу укрепляют на крышке печи, боковые термопары прижимают к колбе и фиксируют, колбу с термопарами помещают в печь, устанавливают нижнюю термопару, прижав ее ко дну колбы, и также фиксируют; - проверяют правильность сборки термометрической схемы; - проверяют электрическую схему на отсутствие короткого замыкания в местах присоединения проводов и токоведущих частей на корпус испытательной установки. Первоначальные испытания проводят с целью предварительного определения температуры самовоспламенения. Для этого на нескольких пробах первичного объема, изменяя температуру опыта ступенями через 25, 10, 5 °С, находят минимальную температуру, при которой происходит самовоспламенение, а также температуру, на 5 °С ниже которой самовоспламенение не наблюдается. Испытания по определению наиболее легкосамовоспламеняющегося количества вещества Для проведения этих испытаний выбирают шесть — восемь проб, отличающихся на 0,05—0,2 см3 для жидких проб и на 4—5 см3 для газообразных проб, и для каждой из них, изменяя температуру опыта вблизи температуры самовоспламенения, полученной при первоначальных испытаниях, ступенями через 25, 10, 5 °С находят минимальную температуру, при которой происходит самовоспламенение, а также температуру, на 5 °С ниже которой самовоспламенение не наблюдается. По полученным данным строят график зависимости температуры самовоспламенения от объема пробы. График должен иметь вид параболы (если парабола не вырисовывается, исследуют дополнительные пробы). Объем пробы, соответствующий минимуму полученной кривой, принимают за наиболее легкосамовоспламеняющееся количество исследуемого вещества. Заключительные испытания проводят с наиболее легкосамовоспламеняющимся количеством вещества с шагом по температуре 2 °С до тех пор, пока не будет получена наименьшая температура, при которой происходит самовоспламенение. 5.5 Подтверждающие испытания Для подтверждения полученного результата проводят пять испытаний при температуре на 2 °С ниже наименьшей температуры, полученной в процессе заключительных испытаний, при этом самовоспламенение не должно наблюдаться ни в одном из испытаний 6 Температура самовоспламенения Наименьшее значение температуры, при которой происходит самовоспламенение в процессе испытаний по разделу 5, должно быть зафиксировано в качестве температуры самовоспламенения при условии, что результаты удовлетворяют требованиям раздела 7. Должны быть зафиксированы также период индукции самовоспламенения и давление окружающей среды. 7 Объективность результатов испытаний 7.1 Повторяемость Расхождение двух результатов, полученных одним и тем же оператором, не должно превышать 2 % определяемой величины. 7.2 Воспроизводимость Усредненные результаты аналогичных испытаний, полученные в различных лабораториях, не должны различаться более чем на 5 %. Примечание — Допуски на расхождение результатов испытаний и воспроизводимость, установленные выше, являются рекомендуемыми величинами вплоть до накопления большего объема информации. 8 Регистрация данных Регистрационные записи должны содержать название, источник и физические свойства вещества, номер испытания и дату его проведения, температуру и давление окружающей среды, объем пробы, температуру и запаздывание самовоспламенения. 9 Требования безопасности Испытательную установку размещают в вытяжном шкафу. Рабочее место оператора должно удовлетворять требованиям электробезопасности по ГОСТ 12.1.019 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005. При исследовании токсичного вещества или вещества, которое выделяет токсичные компоненты при разложении и горении, испытание проводят при соблюдении санитарных правил и правил техники безопасности, принятых для работы с токсичными веществами. В этом случае применяют соответствующий противогаз и дегазационные средства. ПРИЛОЖЕНИЕ А (обязательное) Печи Для испытаний, описанных в настоящем стандарте, подходят печи, сконструированные в соответствии с A.1 иА.2. A.1 Печь схематически показана на рисунках A.1 — А.6. Она содержит: - цилиндр из огнеупорного материала с внутренним диаметром 127 мм и высотой 127 мм, на наружной поверхности которого намотан равномерно распределенный по высоте электрический нагреватель мощностью 1200 Вт; - подходящий огнеупорный изоляционный материал и поддерживающий стальной корпус; - крышку в форме кольца и центрирующее кольцо колбы из огнеупорного материала; - нагреватели горловины и основания колбы мощностью 300 Вт. Для измерения температуры печи используют три термопары, расположенные на 25 и 50 мм ниже основания нагревателя горловины и под дном колбы его центра. Температура, измеренная каждой термопарой, должна находиться в пределах ±1 °С от ожидаемой испытательной температуры путем независимой регулировки каждого из трех нагревателей. А.2 Печь схематически показана на рисунках А.7—А.9. Она содержит нагреватель мощностью 1300 Вт с максимальным током нагрева 6 А. Провод нагревателя диаметром 1,2 мм и длиной 35,8 м из сплава Сr/А1 (30/5) намотан на всю длину керамического цилиндра с шагом 1,2 мм. Нагреватель закреплен с помощью высокотемпературной мастики и покрыт напыляемым термоизолирующим слоем оксида алюминия толщиной 20 мм. Цилиндр из нержавеющей стали вставлен в керамический корпус с минимально возможным зазором. Крышка, закрывающая печь, также изготовлена из нержавеющей стали и содержит колбу, расположенную внутри печи. Для этого крышка включает в себя верхний диск, разъемное изоляционное уплотнение и разъемный нижний диск. Горловину колбы вставляют в крышку с высокотемпературной изоляционной прокладкой и удерживают с помощью сегментов разъемного уплотнения и нижнего диска, которые обеспечивают уплотнение и крепятся к верхнему диску с помощью двух кольцевых гаек. Нагреватель может работать от сети переменного или постоянного тока с соответствующим способом управления напряжением. Максимальный ток нагрева 6 А следует использовать для достижения требуемой температуры в процессе предварительных испытаний. Если применяют систему автоматического управления температурой, периоды нагрева и охлаждения должны быть одинаковы и, по возможности, только часть тока нагрева должна регулироваться таким способом. Измерительные термопары устанавливают на внешней поверхности стенок колбы на расстоянии (25±2) мм от ее дна и в центре нижней поверхности дна.

1 — основной нагреватель; 2 — кольцо крышки; 3 — обогреватель горловины; 4 — крышка из огнеупорного материала; 5 — колба вместимостью 200 см3; 6 — керамическая опора; 7 — поддерживающий цилиндр; 8 — электрический тигель печи; 9 — основной нагреватель; 10 — термопары Рисунок A.1 — Испытательное оборудование (сборка)

Рисунок А.2 — Сечение А-А (колба не показана)

1 — паз размером 1,5х1,5 мм на боковой поверхности диска; 2 — способ укладки никель-хромового провода диаметром 0,4 мм и длиной 2,5 м Рисунок А.3 — Основной нагреватель (корпус — из огнеупорного материала)

Рисунок А.4 — Центрирующее кольцо колбы (корпус — из огнеупорного материала)

1 — паз размером 1,5х1,5 мм на внешней и внутренней боковых поверхностях кольца; 2 — способ укладки никель-хромового провода диаметром 0,4 мм и длиной 4,5 м Рисунок А.5 — Обогреватель горловины (корпус из огнеупорного материала)

1 — огнепреградитель; 2 — предохранительная мембрана; 3 — пластинки из спеченного стекла (перегородки); 4 — герметичный шприц; 5 — резервуар с газом; 6 — предкамера Рисунок А.6 — Введение газообразной пробы

1 — высокотемпературная изоляция; 2 — зажимные втулки; 3 — термопары; 4 — верхняя часть крышки; 5 — изоляционное кольцо; 6 — нижняя часть крышки; 7 — теплоизоляция; 8 — нагреватель; 9 — керамическая трубка; 10 — стальной цилиндр; 11 — высокотемпературная мастика; 12 — контрольные точки; 13 — соединение нагревателя на напряжение 220 В; 14 — изоляционный диск; 15 — металлическое основание Рисунок А.7 — Печь

Рисунок А.8 — Крышка стального цилиндра

Рисунок А.9 — Крышка стального цилиндра ПРИЛОЖЕНИЕ Б (справочное) Температура самовоспламенения некоторых горючих газов и паров*

Примечания 1 Значения температуры самовоспламенения определены методом по МЭК 60079-4 не менее чем в двух независимых лабораториях разных стран, с расхождением результатов не более 5 %, в соответствии с 7.2. 2 Даже незначительное количество примесей может заметно изменять значение температуры самовоспламенения. Так температура самовоспламенения трихлорсилана, равная 230 °С, определяется только при испытании на свежей пробе. После старения пробы (вследствие окисления и возможного изменения влажности пробы) значение температуры самовоспламенения может снизиться до 185 °С. _______________ * Настоящее приложение содержит аутентичный текст публикации МЭК 60079-4А-70. ПРИЛОЖЕНИЕ В (справочное) Классификация взрывоопасных смесей газов и паров по температуре самовоспламенения Взрывоопасные смеси газов и паров подразделяют на группы в зависимости от значения температуры самовоспламенения согласно таблице В.1 Таблица B.1

Распределение взрывоопасных смесей по группам приведено в таблице В.2 Таблица В.2

ПРИЛОЖЕНИЕ Г (справочное) Отличительные признаки настоящего стандарта и международного стандарта МЭК 60079-4— 75 Отличительные признаки настоящего стандарта и международного стандарта МЭК 60079-4 приведены в таблице Г.1. В графе 1 таблицы указан также характер каждого уточнения текста. В графе 3 приведен аутентичный текст соответствующих пунктов (абзацев) стандарта МЭК 60079-4, подвергшийся уточнению. Таблица Г.1

Ключевые слова: электрооборудование взрывозащищенное, температура самовоспламенения, метод определения, проведение испытаний, объективность результатов испытаний, оценка повторяемых испытаний, регистрация данных, классификация взрывоопасных смесей газов и паров по температуре самовоспламенения. СОДЕРЖАНИЕ 1 Область применения и нормативные ссылки 2 Определения 3 Общее описание метода 4 Оборудование 5 Проведение испытаний 6 Температура самовоспламенения 7 Объективность результатов испытаний 8 Регистрация данных 9 Требования безопасности Приложение А Печи Приложение Б Температура самовоспламенения некоторых горючих газов и паров Приложение В Классификация взрывоопасных смесей газов и паров по температуре самовоспламенения Приложение Г Отличительные признаки настоящего стандарта и международного стандарта МЭК 60079-4-75 Категория: ВСН СанПиН ГОСТы материалы ГЭСНПоделитесь этой записью или добавьте в закладки |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||