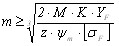

Содержание. Выбор типа электродвигателя для ЭМП……………………4 Кинематический расчет………………………………………7 Расчет валов и разработка их конструкции………………..18 Расчет подшипников………………………………………...21 Расчет фрикционной муфты………………………………..23 Расчет на быстродействие………..…………………………25 Разработка кинематической схемы………………………...26 Список литературы…………………………………………..26 Спецификации.……………………………………………….27 Схема сборки…………………………………………………31 Приложения…………………………………………………..32 Выбор типа электродвигателя для ЭМП. Поскольку в приводах следящих систем применяются управляемые двигатели, то остановим свой выбор на двигателях серий ДИД, ДГ, СЛ, ДПР, ДПМ ([3], с 30-44). Учет напряжения питания и срока службы значительно сужает этот круг. Исключаются двигатели переменного тока ДИД и ДГ и постоянного – СЛ. КПД двигателей серии ДПМ на 15… 20 % ниже, чем у аналогичных двигателей серии ДПР, а электромеханическая постоянная больше в 2… 2.5 раза, следовательно, останавливаем свой выбор на двигателях серии ДПР. По сроку службы, условиям эксплуатации и питающему напряжению подходят следующие двигатели: ДПР-02-H1-01, ДПР-32-H1-05, ДПР-32-H1-06, ДПР-32-H1-07, ДПР-32-H1-08, ДПР-42-H1-07, ДПР-42-H1-08, ДПР-52-H1-06, ДПР-52-H1-07, ДПР-62-H1-06, ДПР-72-H1-06. Двигатели серии ДПР – реверсивные, рассчитаны на продолжительный режим работы, могут работать в кратковременном и повторно кратковременном режимах. Предназначены для работы при температуре окружающей среды –60…+70° С, относительной влажности 98% при температуре 40° С и атмосферном давлении от 535 до 3040 ГПа. Допускаются: вибрация мест крепления в любом направлении с частотой от 5 до 2000 Гц при ускорении 10g и амплитуде вибрации не более 1 мм; линейные ускорения до 100g вдоль оси двигателя и до 50g в любом направлении; ударные нагрузки до 50g в любом направлении. Рабочее положение вала произвольное. Электромеханическая постоянная времени 0,015…0,02 с. Двигатели могут работать в кратковременном и повторно-кратковременном режимах работы. Крепление электродвигателей с обозначением Ф1 осуществляется привертыванием двигателя к корпусу винтами через отверстия во фланце. Проверим двигатели по необходимой мощности по формуле ([3], с. 13):

io – общее передаточное отношение; ηр – предполагаемый КПД редуктора; JH – приведенный момент инерции привода; ωнmax – максимальная скорость вращения выходного вала; ωнmax – максимальное ускорение;

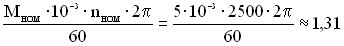

Для оценочных расчетов будем принимать передаточное отношение всех ступеней приблизительно одинаковыми и равными (3,5…5) i1 = i2 = … = in = 3.5 … 5 и КПД первой ступени с учетом подшипников η1 = η2 = … = ηn ≈ 0.95. ДПР-2-H1-01. nном= 9000 об/мин – номинальная частота вращения вала двигателя; - момент инерции ротора; - общее передаточное отношение; Согласно известным исследованиям условие минимизации приведенного момента инерции редуктора достигается при оптимальном числе ступеней редуктора nopt = 3⋅lgi0 ([19], с. 6) и сугубо не равномерном распределении i0 по ступеням – постепенном увеличении передаточных отношений от входа к выходу редуктора. Такой подход к решению задачи минимизации массы нельзя признать безошибочным по ряду причин. Поэтому примем наиболее простое и часто встречающееся на практике равномерное распределение i0 по ступеням, сохраняя другие допущения при оптимальном распределении.

Для расчета потребляемой мощности выберем количество ступеней n=5

ηр = η5 = 0,955 ≈ 0,77

После проведенных расчетов условию необходимой мощности соответствуют следущие типо-размеры двигателей:

Все двигатели имеют некоторый запас по мощности. Однако с точки зрения надежности, предпочительней двигатель ДПР-42-H1-01, .к. у последующих марок двигателей будут увеличиваться габариты и момент на валу, а следовательно и момент инерции ротора, что противоречит требованию задания. Поэтому целесообразно выбрать двигатель ДПР-42-H1-01, его характеристики:

Кинематический расчет. Схема 1. Для быстродействующих приводов приемлемо равномерное распределение общего передаточного отношения по ступеням, определяя его по формуле

Принимаем 5 ступеней передач и определяем:

Выбор материалов для конструкции. Материал выбирают с учетом назначения передачи, характера действующей нагрузки, условий эксплуатации, массы, габаритов и стоимости. Желательно количество материалов, используемых в разрабатываемом приводе, резко ограничить. Как видно из этих формул

в знаменателе стоят прочностные характеристики материалов. Следовательно, чтобы минимизировать диаметры валов и модуль зубчатых передач, необходимо выбирать материал с высокими по абсолютному значению прочностными характеристиками. В [5], [19] даны рекомендации по выбору материалов. Для зубчатых колес приведены многие материалы, однако я выбрал тот, который, по моему мнению, наиболее подходит моей конструкции: обладает высокой прочностью и дает значительную величину в знаменателе формул для модуля колес Сталь 40Х ГОСТ 4543-71: σв = 1000 МПа; ([2, ч.1], с 67) σ-1 = 400 МПа; σf = 235 Мпа; НВ =235–255. и диаметров валов Сталь 45Х ГОСТ 4543-71: σв = 1050 МПа; ([2, ч.1], с 67) σ-1 = 600 МПа; σf = 353 Мпа; НВ =230–280 Для материала плат была Сталь20 [10], которая имеет достаточную прочность и хорошую обрабатываемость резанием. Расчет нагрузки на валах. Полный момент нагрузки на выходном (6-ом) валу МVI складывается из статистического момента нагрузки Мн max и динамического момента МдVI ([2, ч.1], с 67), т.е. МVI = Мн max+ МдVI,

Мi+1 – искомый момент на ведомом звене; i(i, i+1) – передаточное отношение передачи; η – КПД подшипников (0,95…0,99); МV = 3.13/(0.95⋅3.93) = 0.84 Н⋅м; МIV = 0.84/(0.95⋅3.93) = 0.225 Н⋅м; МIII = 0.225/(0.95⋅3.93) = 0.06 Н⋅м; МII = 0.06/(0.95⋅3.93) = 0.016 Н⋅м; МI = 0.016/(0.95⋅3.93) = 4.3 Н⋅мм; Мном= 5.0 Н⋅мм > МI = 4.3 Н⋅мм, что оставляет в силе предварительный выбор двигателя по необходимой мощности. Оценка диаметров валов передач. При расчете диаметров валов я учту только кручение, а позже, в проверочных расчетах рассчитаем один из валов на изгиб. Диаметр вала вычисляется по следующей формуле:

[τ] – допустимое напряжение кручения.

Определение модуля зубчатых передач передач. Модуль для открытых цилиндрических прямозубых передач вычисляется по формуле:

М – крутящий момент; YF – коэффициент формы зуба; K – эмпирический коэффициент 1,1…1,5 z – число зубьев рассчитываемого колеса; φ bm= 8 – коэффициент ширины зубчатого венца; [σF] – допустимое напряжение изгиба. Выбираем количество зубьев шестерни z1 = z3 = z5 = z7 = z9 = 17, тогда количество зубьев колес равно: z2 = z4 = z6 = z8 = z10 = i1⋅z1= 3,93⋅17=66,81 из стандартного ряда ([19], с 10) выбираем ближайшее большее значение z2 = 67. Полагая, что материалы всех колес передачи одинаковы, расчет веду по шестерне, для которой z1 = 17, этому значению числа зубьев соответствует следующее значение коэффициента формы зуба YF = 4,3. Расчетные значения модулей: mV, VI > mIV, V > mIII, IV > mII, III > mI, II > Округляем полученные значения модулей до ближайших больших из стандартного ряда модулей ([19], c 15): mV, VI = 0.8 мм; mIV, V = 0.6 мм; mIII, IV = 0.4 мм; mII, III = 0.25 мм; mI, II = 0.15 мм. По конструктивным соображениям увеличиваем mII, III и mI, II до 0.3 мм. Определение основных размеров зубчатых колес. Ступень V, VI: d9 = mV, VI⋅z9 = 0.8⋅17 = 13.6мм; ([2, ч.2], с 87]) d10 = mV, VI⋅z10 = 0.8⋅67 = 53.6мм; b9 = b10 = mV, VI⋅ψbm = 0.8⋅8 =6.4 мм. Ступень IV, V: d7 = mIV, V⋅z7 = 0.6⋅17 = 10.2 мм; d8 = mIV, V⋅z8 = 0.6⋅67 = 40.2 мм; b7 = b8 = mIV, V⋅ψbm = 0.6⋅8 =4.8 мм. Ступень III, IV: d5 = mIII, IV⋅z5 = 0.4⋅17 = 6.8 мм; d6 = mIII, IV⋅z6 = 0.4⋅67 = 26.8 мм; b5 = b6 = mIII, IV⋅ψbm = 0.4⋅8 =3.2 мм. Ступени II, III; I,II. d3 = d1 = mII,III⋅z3 = 0.3⋅17 = 5.1 мм; d4 = d2 =mII,III⋅z4 = 0.3⋅67 = 20.1 мм; b4 = b3 = b2 = b1 =mII,III⋅ψbm = 0.3⋅8 =2.4 мм. Значение диаметра шестерни d1 = 2.4 мм получилось меньше, чем значение вала двигателя d = 5.27 мм, на котором она сидит, следовательно, необходимо увеличить количество ступеней. Из конструкторских соображений приму передаточное отношение зубчатой передачи iI, II= 1 и коэффициент полезного действия ηк = 0,94 ( [19], c 3). Проверим, удовлетворяет ли двигатель ДПР-42-H1-01 новой контрукции. Для расчета выберем количество ступеней n=6

ηр = ηк η5 = 0,94⋅0,955 ≈ 0,727

Схема 2.

Общее передаточное отношение:

Принимаем 6 ступеней передачи и определяем: iI, II =1 iII, III = iIII, IV = iIV, V = iV, IV = 3.93; Расчет нагрузки на валах. МVII = 3.13 Н⋅м; МVI = 3.13/(0.95⋅3,93) = 840 Н⋅мм; МV1 = 840/(0.95⋅3,93) = 225 Н⋅мм; МIV = 225/(0.95⋅3,93) = 60 Н⋅мм; МIII = 60 /(0.95⋅3,93) = 16 Н⋅мм; МII = 16/(0.95⋅3,93) = 4.3 Н⋅мм; МI = 4.3/(0.95⋅3,1) = 4.6 Н⋅мм. Оценка диаметров валов передач.

[τ] – допустимое напряжение кручения.

Определение модуля зубчатых передач передач.

Выбираем количество зубьев шестерни z1 = z3 = z5 = z7 = z9 = 17, тогда количество зубьев колес равно: z2 =17 z4 = z6 = z8 = z10 = i1⋅z1= 3,93⋅17=66,81 из стандартного ряда ([19], с 10) выбираем ближайшее большее значение z2 = 67. Расчетные значения модулей: mVI, VII > mV, VI > mIV, V > mIII, IV > mII, III > mI, II > Округляем полученные значения модулей до ближайших больших из стандартного ряда модулей ([19], c 15): mVI, VII = 0.8 мм; mV, VI = 0.6 мм; mIV, V = 0.4 мм; mIII, IV = 0.25 мм; mII, III = 0.15 мм mI, II = 0.15 мм. По конструктивным соображениям увеличиваем mII, III , mI, II и mIII, IV до 0.3 мм. Определение основных размеров зубчатых колес. Ступень VI, VII: ([2, ч.2], с 87]) d11 = mVI, VII⋅z11 = 0,8⋅ 17 = 13,6 мм; d12 = mVI, VII⋅z12 = 1⋅67 = 53,6 мм; Ступень V, VI: d9 = mV, VI⋅z9 = 0.6⋅17 = 10,2 мм; d10 = mV, VI⋅z10 = 0.6⋅67 = 40,2 мм; Ступень IV, V: d7 = mIV, V⋅z7 = 0.4⋅17 = 6,8 мм; d8 = mIV, V⋅z8 = 0.4⋅67 = 26,8 мм; Ступени III, IV; II, III; I,II: d5 = d3 = d1 = mIII, IV⋅z5 = 0.3⋅17 = 5.1 мм; d6 = d4 = d2 = mIII, IV⋅z6 = 0.3⋅67 = 20.1 мм;

При такой конструкции вал двигателя и первый вал будут пересекаться, поэтому увеличу передаточное отношение. Из конструкторских соображений приму передаточное отношение конической передачи передачи равное двум. Схема 3. Общее передаточное отношение:

Принимаем 6 ступеней передачи и определяем: iI, II =2 iII, III = iIII, IV = iIV, V = iV, VI = iVI, VII = 3.425; Расчет нагрузки на валах. МVII = 3.13 Н⋅м; МVI = 3.13/(0.95⋅3,425) = 962 Н⋅мм; МV1 = 962/(0.95⋅3,425) = 296 Н⋅мм; МIV = 296/(0.95⋅3,425) = 91 Н⋅мм; МIII = 91 /(0.95⋅3,425) = 28 Н⋅мм; МII = 28/(0.95⋅3,425) = 8.6 Н⋅мм; МI = 8.6/(0.94⋅2) = 4.6 Н⋅мм. МI = 4.6 Н⋅мм < 5 Н⋅мм = Мном двигателя ДПР-42-H1-01, что оставляет его выбор в силе. Оценка диаметров валов передач.

[τ] – допустимое напряжение кручения.

Определение модуля зубчатых передач передач.

Выбираем количество зубьев шестерни z1 = z3 = z5 = z7 = z9 = 17, тогда количество зубьев колес равно: z2 =34 z4 = z6 = z8 = z10 = i1⋅z1= 3,425⋅17=58,225 из стандартного ряда ([19], с 10) выбираем ближайшее большее значение z2 = 60. Расчетные значения модулей: mVI, VII > mV, VI > mIV, V > mIII, IV > mII, III > mI, II > Округляем полученные значения модулей до ближайших больших из стандартного ряда модулей ([19], c 15): mVI, VII = 1 мм; mV, VI = 0.6 мм; mIV, V = 0.4 мм; mIII, IV = 0.3 мм; mII, III = 0.2 мм; mI, II = 0.15 мм. По конструктивным соображениям увеличиваем mII, III и mI, II до 0.3 мм. Оценим модуль шестерни, которая сажается на вал двигателя по формуле Оказывается, что модуль шестерни должен быть не менее 0,43 мм, т.е равняться 0,5.Тогда принимаю следующие значения модулей: mVI, VII = 1 мм; mV, VI = 0.6 мм; mIV, V = 0.5 мм; mIII, IV = 0.4 мм; mII, III = 0.4 мм; mI, II = 0.5 мм. Определение основных размеров зубчатых колес. Ступень VI, VII: ([2, ч.2], с 87]) d11 = mVI, VII⋅z11 = 1⋅ 17 = 17 мм; d12 = mVI, VII⋅z12 = 1⋅60 = 60 мм; Ступень V, VI: d9 = mV, VI⋅z9 = 0.6⋅17 = 11.4 мм; d10 = mV, VI⋅z10 = 0.6⋅60 = 37.2 мм; Ступень IV, V: d7 = mIV, V⋅z7 = 0.5⋅17 = 9.5 мм; d8 = mIV, V⋅z8 = 0.5⋅60 = 31 мм; Ступени III, IV; II, III: d5 = d3 = mIII, IV⋅z5 = 0.4⋅17 = 6.8 мм; d6 = d4 = mIII, IV⋅z6 = 0.4⋅60 = 24.8 мм; Т.к. фактически значения модулей ступеней передач меньше, а увеличение модуля приводит к увеличению ширины колес, то необходимо компенсировать это увеличение. Сделать это можно, определив оптимальное значение коэффициента ширины зуба ψbm:

Для ступени III, IV: ψbm= значения ψbm других ступеней будут меньше, т.к. ψbm= М⋅С, где М - момент на соответствующем валу, С = МIII > МII > МI . Так, учитывая, что минимальное значение ψbm= 3 ([2, ч. 1], с 61), принимаю ψbm для ступеней III, IV; II, III; I, II равным 3. Следовательно, толщина колес b3 = b4 = b5 = b6 = 0.5⋅3 = 1.5 мм; Для ступени IV, V: ψbm= b7 = b8 = 0.5⋅4= 2 мм b9 = b10 = m⋅ψbm V, VI = 0.6⋅8 = 4.8 мм b11 = b12 = m⋅ψbm VI, VII = 1⋅8 = 8 мм. Расчет параметров конической передачи. Внешний делительный диаметр: de = mez de1 = 0.5*17 = 8.5 мм; de2 = 0.5*34 = 8.5 мм; Угол делительного конуса: δ1 = arctg (z1 / z2 ) = arctg (17 / 34 ) = arctg 0.5 = 26° 34′ δ2 = 90 - δ1 = 90 - 26° 34′ = 63° 26′

Внешнее конусное расстояние: Re = Re = Ширина зубчатого венца: b≤ 0.3 Re Принимаем b = 2.5 мм. Среднее конусное расстояние: R = Re – 0.5b R =9.5 – 0.5*2.5 = 8.25 мм. Средний окружной модуль: m = 0.5*8.25/9.5 = 0.434 мм. Средний делительный диаметр: d = mz d1 = 0.434*17 = 7.38 мм; d2 = 0.434*34 = 14.8 мм; Расчет валов и разработка их конструкции. В соответствии с условиями работы выбираем для вала сталь 45Х ГОСТ 4543 - 71 ([5], с 67) со следующими характеристиками ([9], прил.2, с 32): HB = 229-280, σв = 1050 МПа, σТ = 850 МПа, τТ = 480 МПа, τ-1 = 230 МПа. Значение крутящего момента на валу Т = МVI = 3.13 Н⋅м. Диаметр вала под посадку зубчатого колеса (поскольку вал тихоходный, для условного расчета на кручение выбираем [τ] = 35 МПа):

Округляем полученное значение до ближайшего большего из стандартного ряда, следовательно d = 8 мм. Определение расчетных нагрузок и опорных реакций. Согласно кинематической схеме колесо является ведомым, следовательно вертикальная плоскость: RAY RBX

l1 l2 R1 горизонтальная плоскость: RBY l1 l2

RAX P1 l1 = 26 мм; l2 = 20 мм. P = P1 = По полученным значениям расчетных нагрузок определяем опорные реакции в вертикальной и горизонтальной плоскостях. RBY (l1 + l2) = R1 l1

RAY = R1 - RBY = 33.9 - 19.16 = 14.74 H,

RAX = RBX - P1 = 58.97 - 104.3 = - 45.36 H Полученные эпюры: Вертикальная плоскость: l1 C l2

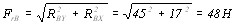

383.2 H мм Горизонтальная плоскость: l1 C l2 1179.4 H мм Из полученных эпюр видно, что наиболее опасными являются сечение С (место посадки колеса). Действующие моменты и напряжения в нем: Сечение С: Суммарный изгибающий момент

Крутящий момент на валу Мк = 3130 Н м Для диаметра вала d = 8 мм W = 0.1⋅d3 = 51,2 мм3 ([9], c 22). Wp ≈ 0.2⋅d3 = 101,4 мм3. Напряжение при изгибе Напряжение при кручении Номинальное эквивалентное напряжение в опасном сечении

Расчет на статическую прочность. Запас прочности по пределу текучести: nТ = Кп – коэффициент перегрузки. Условие выполняется для сечения С, следовательно, и для других сечений вала.

Расчет на выносливость. Проверю необходимость расчета на выносливость для сечения С, где рядом находятся шпонка и штифт. Сечение С:

Т.к. диаметр вала d = 8.0, то коэффициент ε не учитывается. Т.к. в сечении С имеется несколько источников концентрации напряжений , то следует принимать те, которые дают наибольшие значения коэффициентов концентрации напряжений Кσ. Его значения в месте поперечного отверстия : Кσ = 2.1 ([9], прилож. 11); в месте шпоночной канавки при выполнении концевой фрезой: Кσ=2.26 ([9], прилож. 10). Выбираю Кσ=2.26. Тогда

Условие выполняется, следовательно, сечение С на выносливость проверять необходимости нет. Расчет подшипников. Анализируя устройство будущей конструкции, видим, что наиболее нагруженным в радиальном направлении является выходной вал редуктора. На него действует самый большой крутящий момент, а про осевую нагрузку со стороны выходного вала привода нам ничего не известно ⇒ будем предполагать, что она отсутствует. Из проектного расчета вала на статическую прочность, который был произведен с учетом крутящего момента, был ориентировочно определен диаметр выходного конца вала. При известном выходном диаметре вала диаметр посадочного места вала под подшипник определяю из конструктивных соображений с учетом технологии изготовления вала и сборки подшипникового узла. RAX = 45,36 H, RBX = 58,97 H, RAY = 14,74 H, RBY = 19,16 H. Таким образом, радиальные нагрузки, действующие на подшипники равны:

Оценка диаметра вала и подбор подшипников. Диаметр вала определяю по формуле:

таким образом, нужно делать проверку подшипников с внутренним диаметром d = 6 мм, однако по конструктивным соображениям(чтобы в конструкции использовалось минимальное количество типов подшипников) проверим подшипник с диаметром d = 5 мм

Проверяю подшипник №1000093* по динамической грузоподъемности: P – радиальная нагрузка; n = Lh = 400 ч – продолжительность работы. P = VFrKδKT V – коэффициент вращения, KT – температурный коэффициент, Kδ – коэффициент безопасности. V = 1, т.к. вращается внутреннее кольцо подшипника относительно направления нагрузки KT = 1 ([8], табл.11), Kδ = 1,5([8], табл.10), следовательно, P = KδFrА = 1,5*47,7=71,55H.

следовательно, в узле А допустимо применять этот тип подшипника. Такой же подшипник ставлю в узел В и проверяю его грузоподъемность: P = VFrKδKT P = KδFrB = 1,5*62=93 H.

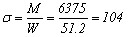

следовательно, в узле В также допустимо применять этот тип подшипника. Расчет фрикционной муфты. В настоящее время к ЭМП приборных устройств предъявляются повышенные требования надежности. Для предохранения передачи от перегрузок на выходном валу, которые могут возникать, в частности, при срабатывании механического стопора применена фрикционная предохранительная муфта. Для уменьшения габаритов пружины полумуфты, а также специальные вставки на зубчатом колесе выполнены из материала, обладающим повышенным коэффициентом трения (резина) и в то же время удовлетворительной технологичностью. Фрикционные муфты состоят из двух половин, прижатых одна к другой с определенной силой, величину которой можно регулировать. Когда величина крутящего момента на ведомой оси превышает величину момента сил трения в муфте, одна половина ее начинает скользить по отношению к другой. Прижатие полумуфт к фрикционным обкладкам происходит за счет пружины. Силу прижатия можно регулировать с помощью гайки, навертываемой на резьбу вала. Сила прижатия пружины Р рассчитывается по следующей формуле:

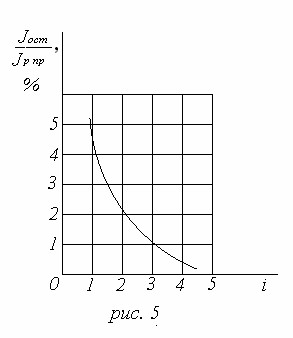

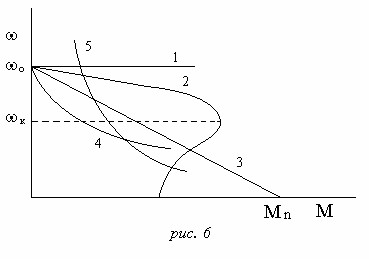

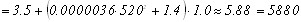

Радиус r должен быть меньше радиуса впадин, оценю его: Диаметр окружности впадин колеса: df = d - 2( 1 + c*)m = 60 - 2*1.35*1 =57.3 мм. Однако, по конструкторским соображениям следует принять r = 15 мм. Тогда Берем значение эмпирического коэффициента С из интервала 6…12 Вычисляем для выбранного С = 8 коэффициент:

Диаметр ступицы муфты, на которую будет ложиться пружина, равен 16 мм, значит, Dпр = 18.28 мм и d = 2.28 мм. Возьмем диаметр проволоки пружины из стандартного ряда d = 2.5 мм. Тогда С = 7,4, kτ=1.19, Dпр = 18.5 мм. Для уменьшения габаритов в осевом направление пружины и, соответственно, муфты, возьмем небольшое число рабочих витков Iр = 3. Проверю условие прочности: τ=8PCkτ / π *d2 τ=8*521.67*8*1,19/(3,14*6.25) = 2023 > [τ] = 500 МПа, следовательно, условие прочности не выполняется. Выберу другие материалы, например, сталь-резина, для которых коэффициент трения значительно больше f = 0.8. ([11], c 10) Тогда τ=8*130*10*1,19/(3,14*6.25) = 466.67 <[τ]=500 МПа, условие прочности выполняется. Рассчитаем осевое перемещение одного витка λ (величина деформации) при нагрузке: λ=8 P D3iраб./G d4=8*130*18,53 3/(8*104*2,54)=6,32 мм. Рассчитаем длину пружины в свободном состоянии: Ho=1.3*λ + d⋅(iраб + iконц)=1,3*6,32 + 2,5* (3 + 2)=20,7 мм. Расчет на быстродействие. Повышение быстродействия привода достигается минимизацией приведенного момента инерции. Одним из главных недостатков известного подхода к повышению быстродействия ЭМП является игнорирование момента инерции ротора двигателя Jдв. Рассчитаем общий приведенный момент инерции Jпр и выясним долю приведенного момента редуктора Jр пр в Jпр, чтобы выяснить, насколько вообще имеет смысл заниматься математической минимизацией Jр пр как части общего момента инерции привода. Jпр=Jдв + Jр пр + Jн пр , где Jдв - момент инерции ротора двигателя; Jр пр - приведенный момент инерции ретуктора; Jн пр - приведенный момент инерции нагрузки; Jдв=1700 г⋅мм2 Jр пр ≈ Jш + Jш - момент инерции шестерни Моменты инерции колеса и шестерни можно найти по формулам [см. 4] : Jш= где dш и dк - диаметры делительных окружностей шестерни и колеса, в=ψm⋅m - ширина венца, ρ=7,85 г /см3=7,85 ⋅ 10-3 (г / мм3) Jш1= Jк2= Jш3= Jк4= Так как Jк >> Jш , то моментом инерции шестерни можно пренебречь, тогда формула будет выглядеть следующим образом: Jр пр ≈ Jш1 + Jн пр= Таким образом общий приведенный момент равен: Jпр=Jдв + Jр пр + Jн пр=1700 + 39,7+ 281,4 ≈ 2021 (г / мм2) Анализируя составляющие данной формулы можно заметить, что Jр пр меньше порядком ,чем Jдв. Значит, в данном случае нет смысла заниматься минимизацией приведенного момента редуктора , т.к. он составляет всего лишь 2% от общего приведеннго момента. Расчет редуктора на быстродействие обычно сводиться к определению электромеханической постоянной редуктора Тэм и определению времени его разгона Траз. Постоянная времени редуктора определяется в виде Тэм= где J – приведенный момент инерции , Тэм =25,9 мс Время разгона редуктора Tраз=3Тэм ([19], c 35) Разработка кинематической схемы. После анализа исходных данных и проведенных расчетов, учитывая требование перпендикулярного расположения входного и выходного валов предложен окончательный вариант кинематической схемы. Взаимное расположение валов меняется на первой ступени конической передачей с передаточным число , равным 2, передаточные числа остальных ступеней равномерно распределены, что допускается заданным критерием проектирования –максимальным быстродействием. В редукторе имеется 6 валов, не считая вала двигателя , первые три – это валы – шестерни. Колеса № 8,9, № 10,11 являются сборными . Кроме того, на последнем валу для защиты редуктора от перегрузок предусмотрена предохранительная муфта. Для обеспечения и контроля требуемого угла поворота выходного вала предусмотрены: электрический ограничитель, выполненный на микропереключателях, механический упор, потенциометр. Для обеспечения быстрого и надежного соединения электрических цепей привода с внешними устройствами предусмотрен унифицированный разъем, который крепится к плате № 1 с помощью кронштейна. Конструкция корпуса редуктора—двухплатная открытая, платы соединяются стойками. Подшипники устанавливаются в платы в стаканах, за исключением одного, который ставиться в крышку–стакан. Для уменьшения габаритов к плате №2 крепиться стакан выходного вала. Потенциометр крепится к плате № 1 с помощью кронштейна. В плате №2 предусмотрены четыре отверстия для монтажа привода следящей системы к внешнему устройству. Двигатель крепится к скобе между платами. Список литературы.

Поделитесь этой записью или добавьте в закладки |

|