Содержание

1. Введение [2, ч.1, с. 17-20] Электромеханическим приводом (ЭМП) называется устройство, состоящее из двух основных частей: электродвигателя, осуществляющего преобразование электрической энергии в механическую, и редуктора, связывающего электродвигатель с рабочим органом. Рабочий орган создаёт нагрузку на выходном или рабочем валу редуктора. Блок-схема ЭМП показана на рис. 1, где 1 - электродвигатель; 2 - редуктор; 3 - рабочий орган. ЭМП в литературе часто называют исполнительным механизмом, так как именно он приводит в действие рабочий орган.

Следящий электромеханический привод применяют в измерительных приборах, основанных на автоматическом компенсационном методе измерения, в системах автоматического регулирования промышленными процессами, в автопилотах, в радиолокационных установках для поиска и слежения за перемещающимися объектами, в автоматических прицелах, в следящих системах дистанционных передач и т. д. В следящих приводах помимо элементов управления, блокировки и сигнализации имеются датчики обратной связи по углу и скорости, элементы дистанционных передач, отсчётные механизмы высокой точности. Следящий привод работает в условиях постоянного реверса, поэтому здесь на первый план выдвигаются инерционные (динамические) нагрузки. Вследствие этого, к приводу предъявляются требования малой инерционности, уменьшения момента трогания (начального момента трения), снижения мёртвого хода, увеличения кинематической точности редуктора, виброустойчивости при разных режимах работы. Во всех случаях проектирования ЭМП, а при проектировании привода летательных аппаратов в особенности, необходимо стремиться к снижению габаритов и массы механизмов. Предполагаемый характер производства при выпуске проектируемого изделия – серийное.

2. Краткое описание конструкции [2, ч.1, с. 64-65; 15, с.17] 2.1. Технические характеристики проектируемого ЭМП

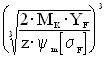

где: МН max — максимальный момент нагрузки на выходном валу привода (момент от исполнительного органа); ωн max — максимальная угловая скорость вращения выходного вала; ω′Н MAX — максимальное угловое ускорение выходного вала; JН — момент инерции элемента нагрузки, связанного с выходным валом; Uп — напряжение питания сети; Т — срок службы; 2.2. Обоснование выбора материалов ([5, c. 35-36; 6, c. 65-68; 9 с. 10-11; 10,11]). Материал выбирают с учётом назначения передачи, характера действующей нагрузки, условий эксплуатации (окружной скорости, состояния среды), массы, габаритов и стоимости. Желательно количество материалов, используемых в разрабатываемом приводе, резко ограничить. При небольших окружных скоростях V (до 3 м/с) для изготовления мелкомодульных цилиндрических и конических передач применяют конструктивные стали 35, 40, 45, 50 (по ГОСТ 1050-74) как в сыром, так и в термоулучшенном виде (HRC 28..32). При повышенных окружных скоростях применяют легированные стали 40Х, 45Х, 2Х13, 40ХН и другие (по ГОСТ 4543-71). Зубчатые колёса подвергают закалке до НВ 300. Колёса с повышенной антикоррозионной устойчивостью изготавливают из стали ЭИ474 (ГОСТ 4543-71), а с повышенной износостойкостью - из стали 38ХМЮА (ГОСТ 4543-71) при закалке до НВ 260, азотировании НВ 500. Для нагруженных трибок применяют также стали У8А, У10А по ГОСТ 1435-74 с закалкой до HRC 40..64, стали 2Х13, 4Х13 в термоулучшенном виде (HRC 28..32). Для малонагруженных зубчатых передач применяют бронзы БрКМц 3-1Т, БрАМц 9-2Т, БрОЦ 4-3Т, БрОФ 6,5-0,15Т, латуни ЛС59-1Т (по ГОСТ 15527-71), а также алюминиевые сплавы Д16Т, Д1АТ и ВТ95Т1 (по ГОСТ 4784-74) при требованиях малой массы, момента инерции, частоты вращения менее 1000 об/мин. Для прирабатывающихся зубчатых передач (твёрдость рабочих поверхностей колёс НВ=350 (1 НВ ≈ 10 HRC)) рекомендуется для выравнивания срока службы назначать для зубчатых колёс разные материалы, причём твёрдость шестерни должна быть на 20..30 единиц больше твёрдости колеса НВ1=НВ2 + 20..30. Для цилиндрических прямозубых шестерни и колеса рекомендуются следующие пары материалов соответственно: при V до 15 м/с сталь 15Х - сталь 50, 55; сталь 55 - сталь 45, 50; сталь 45 - бронза БрАЖ9-4; при V до 6 м/с сталь 45 - сталь 35; сталь15 - алюминиевый сплав Д16Т. Для неприрабатывающихся зубчатых передач с твёрдыми рабочими поверхностями зубьев обоих зубчатых колёс (твёрдость HRC > 45) обеспечивать разность твёрдости зубьев шестерни и колеса не требуются. Стали углеродистые качественные (по ГОСТ 1050-74) имеют более жёсткие допуски на химический состав и механические характеристики, чем стали углеродистые общего назначения. Это позволяет получить тонкую градацию технологических свойств стали и гарантировать заданное качество изготавливаемых из неё деталей. Низкоуглеродистые стали этой группы (05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20, 25) обладают высокой пластичностью и свариваемостью. Из листовой стали этих марок можно изготавливать штамповые и свариваемые кожухи, детали глубокой втяжки, корпуса, детали, получаемые развальцовкой и гибкой, рычаги кронштейны и тому подобное. При цементации и цианировани эти стали приобретают высокую твёрдость поверхности, что хорошо сохраняет детали из них при работе на истирание (различные пальцы шарнирных соединений, кулачки, зубчатые звёздочки, детали неответственных направляющих и каретки). Стали 40 и 45 обычно применяют как улучшаемые стали, обеспечивающие высокую твёрдость поверхности детали и высокие механические характеристики. Из этих сталей для приборов можно изготовлять зубчатые передачи. Выберем для колёс и трибок материал сталь 40Х, для муфты - сталь 40Х, а для платы корпуса – алюминиевый сплав АЛ2. 2.3. Обоснование распределения передаточного отношения i0, при критерии проектирования – минимум погрешности [4, с.19; 2, ч.1, с. 57]. Одним из главных вопросов кинематических расчётов является распределение общего передаточного отношения i0 по ступеням передачи, поскольку от него зависят основные характеристики редуктора и привода в целом. В литературе можно встретить рекомендации по решению этой задачи при условии минимизации массы, габаритов, инерционных и точностных характеристик передачи привода. Для снижения суммарной погрешности передачи надо увеличивать передаточное отношение тихиходной ступени, уменьшать число ступеней, повышать точность изготовления и монтажа тихоходной ступени. 3. Расчеты параметров конструкции 3.1. Подбор двигателя. При подборе электродвигателя руководствуются следующими показателями: родом тока, номинальным напряжением питания, мощностью и частотой вращения, номинальным и пусковым моментом, жёсткостью (мягкостью) характеристики, регулировочными свойствами, стойкостью к внешним воздействиям. При этом стремятся выбрать наиболее простой по конструкции и управлению электродвигатель, надёжный и имеющий минимальную стоимость и массу, с высоким КПД. Также он должен обеспечивать выполнение приводом его функций. Задача выбора электродвигателя следящего привода достаточно точно может быть решена при наличии статических характеристик конкретного привода. Чаще всего такие характеристики отсутствуют. В этом случае потребную мощность определяют исходя из её максимального значения. По найденному значению мощности по каталогу определяют тип двигателя. Поскольку в приводах следящих систем применяются управляемые двигатели, то остановим свой выбор на двигателях серий ДИД, ДГ, СЛ, ДПР, ДПМ ([3], с 30-44). Учет напряжения питания и срока службы значительно сужает этот круг. Исключаются двигатели переменного тока ДИД и ДГ, а также постоянного – СЛ. КПД двигателей серии ДПМ на 15… 20 % ниже, чем у аналогичных двигателей серии ДПР, а электромеханическая постоянная больше в 2… 2.5 раза, следовательно, останавливаем свой выбор на двигателях серии ДПР. По сроку службы, условиям эксплуатации и питающему напряжению подходят следующие двигатели:

Двигатели серии ДПР – реверсивные, рассчитаны на продолжительный режим работы, могут работать в кратковременном и повторно кратковременном режимах. Предназначены для работы при температуре окружающей среды –60…+70° С, относительной влажности 98% при температуре 40° С и атмосферном давлении от 535 до 3040 ГПа. Допускаются: вибрация мест крепления в любом направлении с частотой от 5 до 2000 Гц при ускорении 10g и амплитуде вибрации не более 1 мм; линейные ускорения до 100g вдоль оси двигателя и до 50g в любом направлении; ударные нагрузки до 50g в любом направлении. Рабочее положение вала произвольное. Электромеханическая постоянная времени 0,015…0,02 с. Двигатели могут работать в кратковременном и повторно-кратковременном режимах работы. Крепление электродвигателей с обозначением Ф1 осуществляется привертыванием двигателя к корпусу винтами через отверстия во фланце. Выбираем типоразмер двигателя. Проверим двигатели по необходимой мощности по формуле ([3], с. 13):

io – общее передаточное отношение; ηр – предполагаемый КПД редуктора; JH – приведенный момент инерции привода; ωнmax – максимальная скорость вращения выходного вала; ω’нmax – максимальное ускорение;

Для оценочных расчетов будем принимать передаточное отношение всех ступеней приблизительно одинаковыми и равными (3,5…5) i1 = i2 = … = in = 3.5 … 5 и КПД ступеней с учетом подшипников η=η1 = η2 = … = ηn ≈ 0.95. ДПР-2-Ф1-02. nном= 6000 об/мин – номинальная частота вращения вала двигателя;

Определяем число ступеней редуктора по формуле:

Для расчета потребляемой мощности выберем количество ступеней n=4.

ηр = η5 = 0,954 ≈ 0,81;

После аналогичных расчетов получили следующие результаты:

Сравнивая эти двигатели, видим, что наиболее близкие значения к исходным данным имеют 2 двигателя:

Т. к. нам не нужен большой запас по сроку службы, то выбираем двигатель ДПР-42-Ф1-06, его характеристики:

3.2. Кинематический расчёт [2, ч.1, с. 44-58, 1, ч.2, с. 25-41] Передача цилиндрическими прямозубыми колёсами внешнего зацепления передаёт движение между параллельными валами и является самым распространённым видом передачи, так как обладает целым рядом достоинств, к числу которых надо отнести технологичность конструкции, наибольшую достижимую точность обработки колёс и монтажа их, высокий к. п. д., небольшую стоимость В первую очередь проектант должен остановить свой выбор на этой передаче и отдавать предпочтение другим передачам в случае невозможности удовлетворить требованиям технического задания с помощью передачи цилиндрическими прямозубыми колёсами с внешним зацеплением. Передаточное отношение i = 1 . . 8, причём для эвольвентного зацепления наиболее часто применяются значения 1 . . 6, а для часового и цевочного 6 . . 8. Передача коническими прямозубыми колёсами служит для передачи движения между валами , оси которых пересекаются. Межосевой угол δ выбирается в пределах 10..170°. Чаще всего δ=90°. По сравнению с цилиндрическими передачами обладают меньшей плавностью в работе, меньшей точностью, более низким к. п. д., нетехнологичны в изготовлении, сложны в монтаже. Передаточное отношение i = 1 . . 5. При скоростях V ≥ 2 . . 3 м/с требуют шлифования зубьев. Для правильного монтажа конических колёс необходимо предусмотреть возможность регулирования положения колёс, так как они особенно чувствительны к ошибкам в зацеплении, Недостатком конических колёс является также наличие осевых усилий и необходимость консольного крепления одного из колёс. Желательно избегать применения конических колёс в точных отсчётных передачах. Червячная передача передаёт движение перекрещивающимся валам. Червячная передача отличается компактностью при больших передаточных отношениях и бесшумностью. Однако червячные передачи обычно обладают низким к. п. д., а также возможностью заклинивания при реверсе, если угол подъёма винтовой линии мал. Это ограничивает, а зачастую и исключает возможность их применения в реверсивных передачах следящего привода. Изготовление точных отсчётных червячных передач очень трудоёмко. Передаточное отношение червячной передачи лежит в пределах 7 . . 500. Наиболее употребительным считается диапазон i = 12 . . 150. В отдельных случаях диапазон i может быть расширен от 5 до 1500. Червячная передача требует повышенной точности сборки и нуждается в обильной смазке. Значительные осевые усилия требуют применение радиально-упорных подшипников. Выберем для редуктора цилиндрическую передачу, исходя из требований параллельности входного и выходного вала. Определим общее передаточное отношение и число ступеней [5, с.10]: i0 = ωДВном / ωнmax = Ориентировочное число ступеней n = 4 (так как n = lg (i0)/lg(i1) ≈ 4… 5, принимая i1 = 3,5 . . 5 [5, c.19]). Принимаем передаточное отношение для всех ступеней, кроме последней одинаковое, то есть i1= i2 = i3 = . . . = in-1 ⇒ i1n-1 = i0/in и in = 10, [5, c.12, 19] получаем: i1= (кинематическая схема ЭМП прилагается). Выберем максимальное число зубьев шестерни z1 = z3 = z5 = z7 = 30, так как это обеспечивает высокую точность привода [5, c. 23]. Тогда количество зубьев колес равно [5, c.24]: z2 = z4 = z6 = i1⋅z1= 30⋅4=120; z8 = i4⋅z1= 30⋅10=300. 3.3. Расчёт моментов [2, ч.1, с.69-76; 1, ч.2, с.29-31] Полный момент нагрузки на выходном (5-ом валу) валу МV складывается из статического момента нагрузки МНmax и динамического МДV [2, ч.1, с. 69]:

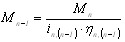

Запишем формулу для поиска моментов на валах редуктора

где

Зацепление 4: Зацепление 3: Зацепление 2: Зацепление 1: Вывод: Следовательно момент в нагрузке, приведенный к валу двигателя, т. е.

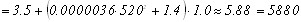

а) определение модулей зубчатых колёс Модуль для открытых цилиндрических прямозубых передач вычисляется по формуле:

М – крутящий момент; YF – коэффициент формы зуба расчетного колеса; K –коэффициент запаса по нагрузке 1,1…1,5 (К=1,5) z – число зубьев рассчитываемого колеса; ψbm= 8 – коэффициент ширины зубчатого венца; [σF] – допустимое напряжение на изгиб. Выберем [σF]=150 МПа. Расчет будем вести по шестерне, для которой z1 = 30, этому значению числа зубьев соответствует следующее значение коэффициента формы зуба YF = 3,85 ([2, с. 62]). Расчетные значения модулей: mIV, V mIII, IV mII, III mI, II Округляем полученные значения модулей до ближайших из стандартного ряда модулей ([2, с.62]): mIV, V = 0.4 мм; mIII, IV = 0.3 мм; mII, III = 0.2 мм; mI, II = 0.1 мм. Выполним проверочный расчет на контактную прочность выходной ступени:

Расчет на контактную прочность показывает, что выбранный материал – сталь 40Х годится по условиям контактной прочности. б) определение основных размеров зубчатых колес. ([2, ч.2, с. 87]) Ступень IV, V: d7 = mIV, V⋅z7 = 0.4⋅30 = 12 мм; d8 = mIV, V⋅z8 = 0.4⋅300 = 120 мм; b7 = b8 = mIV, V⋅ψbm = 0.4⋅8 =3,2 мм. Ступень III, IV: d5 = mIII, IV⋅z5 = 0.3⋅30 = 9 мм; d6 = mIII, IV⋅z6 = 0.3⋅120 = 36 мм; b5 = b6 = mIII, IV⋅ψbm = 0.3⋅8 =2.4 мм. Ступени II, III. d3 = mII,III⋅z3 = 0.2⋅30 = 6 мм; d4 = mII,III⋅z4 = 0.2⋅120 = 24 мм; b4 = b3 = mII,III⋅ψbm = 0.2⋅8 =1,6 мм. Ступени I,II. d1 = mII,III⋅z3 = 0.1⋅30 = 3мм; d2 =mII,III⋅z4 = 0.1⋅120 = 12 мм; b2 = b1 =mII,III⋅ψbm = 0.1⋅8 =0,8 мм. Сравнение габаритов выбранного двигателя и в особенности размеров его вала с размерами шестерни 1-ой ступени показывают, что диаметр вала двигателя, равный 3 мм равен диаметру делительной окружности шестерни d1 ,что не позволяет при классической ее конструкции закрепить ее на валу. Это несоответствие размеров требует:

Остановимся на первой возможности, т.е. увеличении модуля:

По условиям крепления шестерни на валу двигателя с помощью сегментной шпонки необходимо, чтобы диаметр ее ступицы был примерно 1,8…2 диаметра вала двигателя:

Из конструктивных соображений:

2.3. Расчет валов и осей [1, ч.1, с. 53-57] а) Расчётное значение диаметров валов с учётом только нагрузки кручения рассчитывается по формуле:

[τ] – допустимое напряжение кручения. Допускаемое напряжение кручения для стальных валов [τ] = 20…50 МПа. Принимаем [τ]=35 МПа. Получаем минимальные диаметры валов

Скорректируем полученные значения с учетом конструкторских соображений:

б) Проверка диаметров валов расчетом на изгиб. Расчетная схема для вала II представлена на рис. 2. Значение крутящего момента на валу Определим расчетные нагрузки и опорные реакции (см. рис. 3):

По полученным значениям расчетных нагрузок определяем опорные реакции в вертикальной и горизонтальной плоскостях. Вертикальная плоскость XOZ (см. рис. 4). Для определения нагрузок, действующих на вал в этой плоскости

Горизонтальная плоскость ZOY (см. рис. 5):

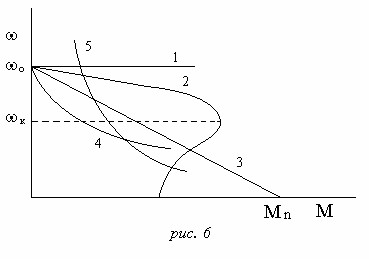

Результирующие нагрузки, действующие на вал со стороны подшипников (см. рис.6):

Для определения наиболее опасного сечения построим эпюры изгибающих моментов: в вертикальной плоскости (см. рис. 4) и в горизонтальной плоскости (см. рис. 5). Из построенных эпюр видно, что самым опасным сечением является сечение D. Определим действующие моменты и напряжения в этом сечении. Суммарный изгибающий момент:

Для вала с принятым диаметром равным 5 мм будем иметь:

Напряжение при изгибе:

Расчетная схема для вала III представлена на рис. 7. Значение крутящего момента на валу Определим расчетные нагрузки и опорные реакции (см. рис. 8):

По полученным значениям расчетных нагрузок определяем опорные реакции в вертикальной и горизонтальной плоскостях. Вертикальная плоскость XOZ (см. рис. 9). Для определения нагрузок, действующих на вал в этой плоскости

Горизонтальная плоскость ZOY (см. рис. 10):

Результирующие нагрузки, действующие на вал со стороны подшипников (см. рис.11):

Для определения наиболее опасного сечения построим эпюры изгибающих моментов: в вертикальной плоскости (см. рис. 9) и в горизонтальной плоскости (см. рис. 10). Из построенных эпюр видно, что самым опасным сечением является сечение С. Определим действующие моменты и напряжения в этом сечении. Суммарный изгибающий момент:

Для вала с принятым диаметром равным 4 мм будем иметь:

Напряжение при изгибе:

Расчетная схема для вала IV представлена на рис. 12. Значение крутящего момента на валу Определим расчетные нагрузки и опорные реакции (см. рис. 13):

По полученным значениям расчетных нагрузок определяем опорные реакции в вертикальной и горизонтальной плоскостях. Вертикальная плоскость XOZ (см. рис. 14). Для определения нагрузок, действующих на вал в этой плоскости

Горизонтальная плоскость ZOY (см. рис. 15):

Результирующие нагрузки, действующие на вал со стороны подшипников (см. рис.16):

Для определения наиболее опасного сечения построим эпюры изгибающих моментов: в вертикальной плоскости (см. рис. 14) и в горизонтальной плоскости (см. рис. 15). Из построенных эпюр видно, что самым опасным сечением является сечение D. Определим действующие моменты и напряжения в этом сечении. Суммарный изгибающий момент:

Для вала с принятым диаметром равным 8 мм будем иметь:

Напряжение при изгибе:

Расчетная схема для вала V представлена на рис. 17. Значение крутящего момента на валу Определим расчетные нагрузки и опорные реакции (см. рис. 18):

По полученным значениям расчетных нагрузок определяем опорные реакции в вертикальной и горизонтальной плоскостях. Вертикальная плоскость XOZ (см. рис. 19). Для определения нагрузок, действующих на вал в этой плоскости

Горизонтальная плоскость ZOY (см. рис. 20):

Результирующие нагрузки, действующие на вал со стороны подшипников (см. рис.21):

Для определения наиболее опасного сечения построим эпюры изгибающих моментов: в вертикальной плоскости (см. рис. 19) и в горизонтальной плоскости (см. рис. 20). Из построенных эпюр видно, что самым опасным сечением является сечение С. Определим действующие моменты и напряжения в этом сечении. Суммарный изгибающий момент:

Для вала с принятым диаметром равным 8 мм будем иметь:

Напряжение при изгибе:

2.4. Расчёт и подбор подшипников [8] По сравнению с подшипниками скольжения подшипники качения имеют меньшие моменты трения при трогании с места и в процессе движения, в частности момент трогания, в 5 . . 10 раз меньше, чем у подшипников скольжения; обеспечивают высокую точность центрирования при восприятии значительных радиальных и осевых нагрузок; сохранение работоспособности при больших частотах вращения и в широком диапазоне изменения температуры; стандартизованы и нормализованы в пространстве, что сокращает время проектирования опор вращения, обеспечивает полную взаимозаменяемость, уменьшает стоимость опорных узлов. Шарикоподшипники радиальные однорядные могут воспринимать не только однорядные, но и осевые нагрузки, действующие в обоих направлениях вдоль оси вала и не превышающие 70 % неиспользованной радиальной нагрузки. Эти подшипники имеют самое широкое применение благодаря своей дешевизне, нетребовательности к точности монтажа и условиям смазки. Их обычно применяют в узлах со сравнительно лёгкими условиями эксплуатации при отсутствии ударных нагрузок и значительно кратковременных перегрузок. Такие подшипники устанавливают, как правило, в качестве опор в лёгких редукторах приборов и приборных устройств, в электродвигателях малой мощности, в коробках передач и других приборных устройствах. Обычно такие подшипники применяют для установки валов с расстоянием между опорами L < 10d (где d — диаметр вала), а также жёстких двухопорных валов, прогиб которых под действием внешних сил не вызывает большого смещения оси вала относительно оси посадочного отверстия. Большинство подшипников приборов работает в динамических условиях при частоте вращения n > 1 мин-1. В этом случае при действии внешних нагрузок перекатывания тел качения по кольцам сопровождается знакопеременными напряжениями в поверхностных слоях контактирующих тел. При недостаточной контактной прочности в результате многократного восприятия знакопеременных напряжений происходит усталостное выкрашивание поверхностей качения шариков и колец в виде образования микротрещин, раковин и отслаивания. Для предотвращения усталостного выкрашивания подшипники качения рассчитывают (выбирают) по динамической грузоподъёмности. При всех условиях работы эксплуатационные характеристики подшипников (долговечность, виброустойчивость, жёсткость, точность и так далее) существенно зависят от распределения нагрузки между телами качения и контактных напряжений в деталях подшипников, что, в свою очередь, определяется расположением оси подшипника и направлением действия нагрузок. Из проектного расчета вала на статическую прочность, который был произведен с учетом крутящего момента, был ориентировочно определен диаметр выходного конца вала. При известном выходном диаметре вала диаметр посадочного места вала под подшипник определяю из конструктивных соображений с учетом технологии изготовления вала и сборки подшипникового узла. Выберем подшипники сверхлёгкой серии:

Проверяем подшипник 1000084 по динамической грузоподъемности:

где n = Т. к.

V = 1, так как вращается внутреннее кольцо подшипника;

Отсюда находим (для подшипникового узла А): PА = 0.1⋅1⋅1.4⋅1.05 = 0.1 H

Так как табличное значение С = 420Н, предварительно выбранного подшипника 1000084, превышает расчётное, то есть требуемое 4.1 Н, то этот подшипник можно установить в узел А. После аналогичной проверки в узле В, а также проверки остальных подшипников в узлах А и В на соответствующих валах, получаем следующие результаты:

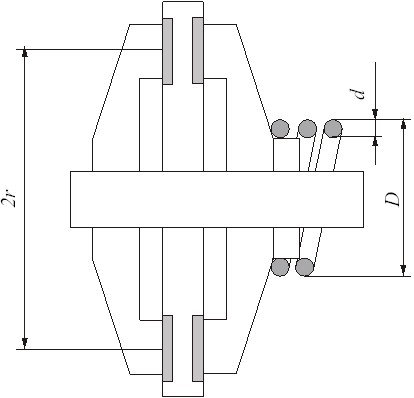

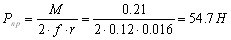

Т. о. все предварительно выбранные подшипники можно установить в данной конструкции. 2.5 Точностной расчет ([2, ч.1], с.80-90). Основными погрешностями зубчатых передач являются погрешности, возникающие из-за мертвого хода Δм.х. в угловых минутах, и кинематическая погрешность Fior в мкм или Δφior в угловых минутах. Общая погрешность передачи находится как сумма этих погрешностей: ΔΣ = Δм.х. + Δφior. ([2, ч. 1], c 80) В свою очередь, мертвый ход равен сумме двух погрешностей - люфтовой погрешности и погрешности из-за упругого мертвого хода: Δ м.х = ΔφЛ + ΔφУ. ([2, ч. 1], c 81) Собственную люфтовую погрешность передачи любой степени точности и вида сопряжения можно определить по формуле: ΔφЛ = КСКmΔφ 7H, ([2, ч. 1], c 83) где Δφ 7H - люфтовая погрешность передачи с m = 0.5, 7-ой степени точности, сопряжения Н; значение Δφ7H берется из графика, помещенного на рис. 3,18 ([2, ч 1], c 82); КС - коэффициент, вносящий поправку при выборе других степеней точности и других видов сопряжения; значение этого коэффициента дано в табл. 3.5 ([2, ч 1], c 84). Коэффициент Кm вносит поправку при значении модуля m не равного 0.5. Значения этого коэффициента находится из графика на рис. 3.19 ([2, ч. 1], c 83); Т. к. в последней передаче будет участвовать люфтовыбирающее колесо, то люфтовую погрешность от нее полагаем равной 0. Межосевое расстояние каждой пары для условного модуля m* = 0.5: a*= m*(z1 + z2)/2 = 0.5(30 + 120)/2 = 37.5 мм. По графику нахожу значение люфтовой погрешности каждой пары для степени точности 7Н и m = 0.5: Δφ7H = 18′, Кm1 = Кm3 = 2.1, Кm5= 1.7, КС = 1,11. Собственные люфтовые погрешности каждой пары: ΔφЛ1 = ΔφЛ3 = КСКm1Δφ 7H = 1.11*2.1*18 = 42.0′, ΔφЛ5 = КСКm5Δφ 7H = 1.11*1.7*18 = 34.0′. Суммарная угловая погрешность, приведенная к выходному z8 колесу ([2, ч 1], с 81): ΔφЛ = (ΔφЛ1/i1-(n+1)) + (ΔφЛ3/i2-(n+1)) +…+ (ΔφЛ(2n-3)/i(n-1)-(n+1)) + (ΔφЛ(2n-1)/in-(n+1)) . Т. к. передаточное отношение первых 3-х ступеней одинаково и равно 4, а последней (4-ой) ступени равно 10, то формула примет вид (n=4): ΔφЛ = (ΔφЛ1/i1-(n+1)) + (ΔφЛ3/i2-(n+1)) + (ΔφЛ5/i3-(n+1)) = (42.0/628) + (42.0/160) + (34.0/40) = 1.18′. Упругий мертвый ход определяется по формуле (в качестве материала вала выбрана сталь, для которой G = 80000 Н/мм2): ΔφУ = 180*60*64МКl/(π280000 d4) = 0.88 МКl/d4. ([2, ч 1], c 85). ΔφУI = 0.88*4*51/34 = 2.22′; ΔφУII = 0.88*14*51/54 = 1.01′; ΔφУIII = 0.88*55*51/44 = 9.64′; ΔφУIV = 0.88*210*51/84 = 2.30′; ΔφУV = 0.88*1970*51/84 = 21.59′. Упругий мертвый ход всей передачи: ΔφУ = ΔφУI/iI-(n+1) + ΔφУII/iII-(n+1) + ΔφУIII/iIII-(n+1) + ΔφУIV/iIV-(n+1) + ΔφУV= 2.22/628+1.01/160+9.64/40+2.30/10+21.59 = 22.07′. Cобственные кинематические погрешности колес (из графика на рис 3,21 [2, ч 1], с. 87): Δφi1 =Δφi3 = 21.7′; Δφi2 = Δφi4 = 6.6′; Δφi5 = 21.7′; Δφi6 = 4.8′; Δφi7 = 12.0′; Δφi7 = 2.0′. Полная суммарная кинематическая погрешность передачи: Δφi0 = Δφi1/iI-(n+1) + (Δφi2+Δφi3)/iII-(n+1) + (Δφi4+Δφi5)/iIII-(n+1) + (ΔφУi6+Δφi7)/iIV-(n+1) + Δφi5 = 21.7/628+(6.6+21.7)/160+(6.6+21.7)/40+(4.8+12.0)/10+2.0=4.60′. Общая погрешность передачи: ΔΣ = Δм.х. + Δφior = 1.18+ 22,07 + 4.60 = 27.85′. 2.6. Расчёт параметров муфты (расчёт пружины) [2, ч.2, c.160-164; 18, с. 33-35] Исходные данные для расчета: r = 16 мм (выбираем по конструкторским соображениям); M = 0.21 Н м (максимальный момент на валу); f = 0.12.

Определим силу прижатия Р:

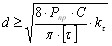

Для пружины выбираем материал Ст 65Г (проволока) со следующими характеристиками:

Расчеты показывают, что касательное напряжение от перерезывания меньше чем от момента кручения. Поэтому проверочным условием будет:

Отсюда:

С = 7 ... 12 - индекс пружины;

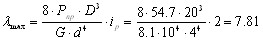

Примем С=10 и d = 1.67 мм; dстандарт = 2,0 мм; D = C d = 20 мм. Положим число рабочих витков ip = 3, тогда:

Длина пружины в разжатом состоянии:

Выберем коэффициент

Длина проволоки L: L = πDiп=3,14⋅20⋅4,5=283 мм. Список использованной литературы

Поделитесь этой записью или добавьте в закладки |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||