РД 10-112-3-97 Группа Г86 РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ ГРУЗОПОДЪЕМНЫХ МАШИН С ИСТЕКШИМ СРОКОМ СЛУЖБЫ ЧАСТЬ 3. БАШЕННЫЕ, СТРЕЛОВЫЕ НЕСАМОХОДНЫЕ И МАЧТОВЫЕ КРАНЫ, КРАНЫ-ЛЕСОПОГРУЗЧИКИ Срок действия с 01.01.98 до 31.12.99* _____________ * Документ действующий. Предисловие 1. РАЗРАБОТАН И УТВЕРЖДЕН Специальным конструкторско-технологическим бюро башенного краностроения (СКТБ БК) СОГЛАСОВАН с начальником Управления по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России В.С. Котельниковым - письмо № 12-7/1056 от 13.11.97. 2. РАЗРАБОТЧИКИ: Галетин В.М., Голев С.П., Жуков В.Г., Инденбаум А.И., Котельников В.С., Красных А.М., Лампер Л.И., Лунден Е.Е., Невзоров Л.А., Пазельский Г.Н., Певзнер Е.М., Постникова Н.А. 3. ВЗАМЕН РД 22-318-91 и в дополнение к РД 10-112-96 ч. 1. 1. Область применения Настоящий документ распространяется на башенные, стреловые несамоходные и мачтовые краны, а также на краны-лесопогрузчики*. ________________ * Далее в тексте документа все вышеперечисленные типы кранов именуются просто "краны" Документ действует совместно с РД 10-112 часть 1 и устанавливает конкретные требования к обследованию вышеуказанных кранов. 2. Термины и определения, нормативные ссылки. В настоящем РД в дополнение к РД 10-112 часть 1 используются следующие термины и определения:

2.2. В настоящем РД использованы ссылки на стандарты, приведенные в приложении А3. 3. Общие требования. 3.1. Виды и периодичность обследования. 3.1.1. Требования по видам и периодичности обследования, приведенные в настоящем РД, основаны на РД 10-112 часть 1 и уточняют их применительно к особенностям кранов, указанных в п. 1, не отменяя указаний, приведенных в эксплуатационной документации, информационных письмах предприятий-изготовителей, Госгортехнадзора и проектных организаций на эти краны. 3.1.2. Первичное обследование крана с истекшим нормативным сроком службы проводится по истечении нормативного срока службы, определяемого с даты выпуска крана предприятием-изготовителем. 3.1.3. Нормативный срок службы крана следует принимать по данным эксплуатационной документации. При отсутствии в документации этих данных нормативный срок службы необходимо принимать по таблице 1. Таблица 1. Нормативные сроки службы* ________________ * Нормативному сроку службы соответствует ресурс (в мото-часах), принимаемый согласно эксплуатационной документации (ЭД) на кран. При отсутствии этих данных в ЭД ресурс за срок службы рекомендуется принимать: - для кранов грузоподъемностью до 10 т вкл. - 16500 м.ч. - то же, св. 10 т - 27000 м.ч. - для переносных кранов - 8600 м.ч.

3.1.4. Краны в процессе эксплуатации помимо полнокомплектных ремонтов, проводимых по результатам обследования, должны подвергаться и капитально-восстановительному ремонту. При этом ремонте в процессе разборки должна проводиться дефектация всех элементов с ремонтом тех из них, которые имеют дефекты, превышающие допустимые. 3.1.5. Периодичность обследования и сроки проведения капитально-восстановительного ремонта следует принимать согласно таблице 2. Таблица 2. Максимальная периодичность между обследованиями

3.1.5.1. Максимальный срок допускается принимать в тех случаях, если по результатам обследования отсутствуют существенные замечания по техническому состоянию крана, по системе функционирования ТО и Р и по состоянию крановых путей. 3.1.5.2. Периодичность между обследованиями для кранов повышенного риска устанавливается отдельными методиками, разрабатываемыми для конкретных типов кранов СКТБ БК, а для кранов, работающих в условиях агрессивной среды принимаются на 0,5 года меньше, чем приведено в табл. 2. 3.1.5.3. Решение о досрочном проведении капитально-восстановительного ремонта может принять комиссия, проводящая обследование. 3.1.6. Капитально-восстановительный ремонт может быть совмещен с полнокомплектным ремонтом и перебазировкой крана. 3.1.7. Обследование кранов: - изготовленных по зарубежным нормам; - имеющих серьезные дефекты конструкции или изготовления, которые отражаются на их безопасности (кранов повышенного риска), - работающих в условиях агрессивной среды, должно выполняться в соответствии с требованиями настоящего РД и с учетом дополнительных требований, разрабатываемых для конкретных случаев СКТБ БК, и в частности в соответствии с ВРД 22-28-25, МУ 22-28-01 и МУ 22-28-02. Эти же требования относятся и к кранам, при обследовании которых обнаружены отступления от паспортных данных (по температуре окружающей среды, ветровому или сейсмическому районам, режиму работы, на вечномерзлых грунтах). При указанных отступлениях возможность дальнейшей эксплуатации должна быть подтверждена экспертным заключением головной организации. 3.1.8. Внеочередному обследованию подвергают краны в следующих случаях: - при возникновении в процессе эксплуатации повторных трещин в несущих металлических конструкциях; - при появлении деформаций металлических конструкций, возникающих в процессе перебазировки, монтажа, технического освидетельствования, в случае появления аварийных ситуаций и др.; - по требованию органов госгортехнадзора или по заявке владельца крана. 3.2. Организация обследования. 3.2.1. Общие вопросы организации работ при обследовании изложены в разделе 3.2. РД 10-112 часть 1. 3.2.2. При определении возможности дальнейшей эксплуатации в зависимости от состояния крана обследование может проводиться в один или два этапа. 3.2.2.1. В один этап обследование должно проводиться в случае, если в процессе обследования не выявлено дефектов, препятствующих проведению статических и динамических испытаний. Обследование ограничивается одним этапом также и в случае принятия решения о списании крана. 3.2.2.2. В два этапа обследование проводится в случае, если по результатам обследования для устранения выявленных дефектов необходимо проведение ремонта или реконструкции. В этом случае второй этап, заключающийся в оценке качества проведенного ремонта, в проведении испытаний и составлении заключения о возможности продления срока службы, должен проводиться после выполнения ремонта (реконструкции) крана. 3.3. Основные работы при обследовании. 3.3.1. Обследование кранов, помимо работ, предусмотренных п. 3.3.1. РД 10-112 часть 1, должно включать: 3.3.1.1. Оценку качества проведенного ремонта (реконструкции) в случае их проведения; 3.3.1.2. Оценку состояния функционирования системы технического обслуживания и ремонта; 3.3.1.3. Разработку ограничений по дальнейшей эксплуатации кранов (при необходимости). 3.3.2. Все работы по обследованию должны проводиться в объемах, приведенных в пп.3.4.-3.14 настоящего РД. Последовательность этих работ определяется комиссией. 3.4. Ознакомление с документацией. 3.4.1. В процессе обследования комиссия должна ознакомиться со следующей документацией, предоставляемой владельцем крана: - паспортом (ПС), включая принципиальную электрическую схему; - техническим описанием (ТО), инструкцией по эксплуатации (ИЭ) и инструкцией по монтажу крана (ИМ); - вахтенным (крановым) журналом; - актами нивелировки и сдачи-приемки кранового пути; - журналом осмотров, технических обслуживаний и ремонтов (журналом периодических осмотров) кранов (крановых путей); - актами проверки сопротивления изоляции и заземления; - актами поверки приборов устройств безопасности и измерительных приборов; - справкой о характере выполненных краном работ (форма справки дана в приложении Б3); - проектом кранового пути (при его устройстве для специальных условий эксплуатации, в т.ч. на вечномерзлых грунтах ВМГ); - проектом ранее проведенного ремонта или реконструкции крана; - актом предыдущего обследования крана (в случае повторных обследований); - материалами по оценке остаточного ресурса (при ее проведении); - имеющимися информационными письмами или предписаниями органов госгортехнадзора, предприятий-изготовителей, проектных организаций. 3.4.2. В процессе ознакомления с эксплуатационной документацией по крану уточняется рабочая карта обследования, приведенная в приложении В3. При этом из формы рабочей карты исключаются все лишние узлы, которых нет на карте, или вводятся недостающие, не предусмотренные картой. Особое внимание необходимо уделять узлам и элементам, работающим на усталость. 3.4.3. При ознакомлении с паспортом должны быть выявлены: - проведенные на кране ремонты (замены узлов); - наличие технической документации на ремонт и сертификатов свариваемых металлов и присадочных материалов (металлопроката, электродов, сварочной проволоки и др.), использованных при ремонте, а также соответствие их требованиям РД 22-16; - соответствие климатического, ветрового, сейсмического исполнения крана зоне (району) его эксплуатации. 3.4.4. При ознакомлении с актами предыдущих обследований, материалами по оценке остаточного ресурса и информационными письмами выявляется выполнение записанных в этих документах предписаний. 3.4.5. Ознакомление с прочей документацией должно проводиться с целью выявления характера использования крана, уровня его обслуживания и проведенного ремонта (реконструкции), соответствие нормативным данным параметров крана, его пути, приборов безопасности, сопротивления изоляции и заземления. С целью облегчения оценки условий использования крана по группе классификации (режиму работы) в табл. 3 дается перевод режимов работы кранов, записанных в паспортах ранее выпущенных кранов, в группы классификации, принятые в настоящее время в Правилах ПБ-10-14 (ИСО 4301). Таблица 3. Перевод режимов работы существующих кранов и механизмов в группы классификации по Правилам

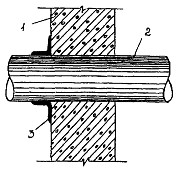

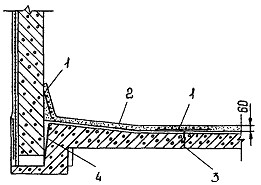

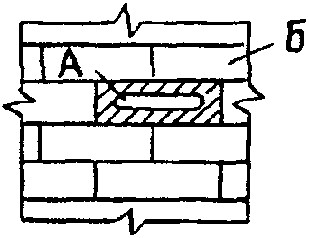

3.5. Проверка состояния металлических конструкций. 3.5.1. При проверке состояния металлических конструкций следует руководствоваться указаниями раздела 3.5. РД 10-112 ч.1. 3.5.2. Основные конкретные места возможного появления характерных повреждений металлических конструкций приведены в приложении Г3. 3.5.3. При обследовании конструкций следует учитывать, что усталостные трещины возникают в первую очередь у концентраторов местных напряжений. На рис. 1-5 стрелками показаны места наиболее вероятного возникновения усталостных трещин. К типичным концентраторам относятся: а) элементы с резким перепадом поперечных сечений (рис. 1)

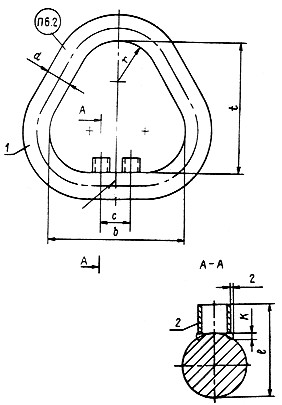

Рис. 1. б) узлы прикрепления раскосов, стоек, диагоналей, связей косынок к поясам (рис. 2);

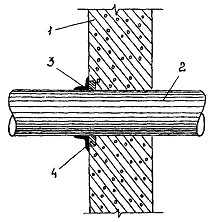

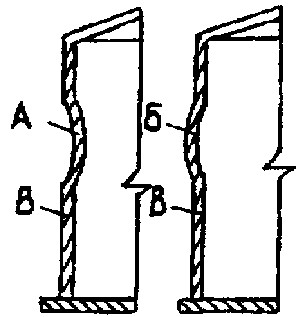

Рис. 2. в) места окончания накладок, ребер (проушин) (рис. 3);

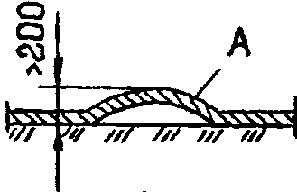

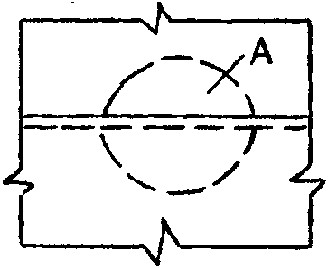

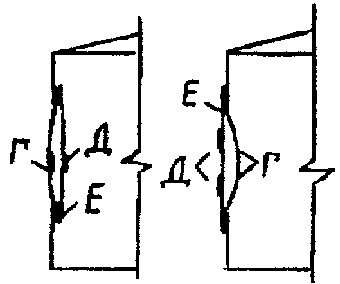

Рис. 3. г) отверстия: с необработанными кромками, прожженные, заваренные; д) места пересечения сварных швов и их окончания (рис. 4, а), начало и окончание прерывистых швов (рис. 4, б);

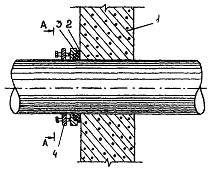

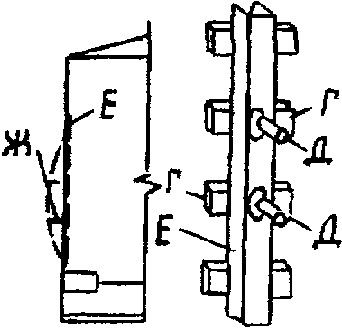

Рис. 4 е) перепады в толщинах (высотах) стыкуемых листов (элементов) (рис. 4, в); ж) технологические дефекты сварных (и, в первую очередь, ремонтных) швов: подрезы, прожоги, перерывы в швах, незаваренные кратеры, резкие переходы от наплавленного металла к основному, чрезмерное усиление сварного шва (валика), незаполненность (неполномерность) шва (рис. 5);

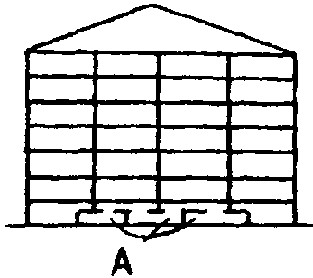

Рис. 5. з) места повторной заварки трещин в сварных швах или по основному металлу. 3.5.4. При оценке погнутостей металлических конструкций необходимо обращать внимание на следующие основные дефекты, приводящие к снижению несущей способности: а) отклонение от прямолинейности оси башни; б) отклонение от прямолинейности оси стрелы; в) отклонение от прямолинейности элементов решетки башен и стрел; Методика измерения указанных дефектов приведена в приложении Д3. При наличии значительных величин этих дефектов они измеряются и при превышении нормативных величин заносятся в ведомость дефектов. 3.5.5. В замкнутых элементах (например, ходовая рама, поворотная платформа) необходимо проверять наличие отверстий для стока воды во избежание вздутия и разрыва стенок при замерзании зимой попавшей внутрь воды. При отсутствии этих отверстий они должны быть просверлены (силами владельца крана) диаметром 9-16 мм в самой нижней точке, но не ближе 50 мм от сварных швов. 3.5.6. В металлических конструкциях следует обращать внимание на те элементы, в которых задерживается влага, скапливается грязь, в местах слабо вентилируемых, что способствует появлению коррозии. Возможными местами появления коррозии являются: - замкнутые пространства (коробки) ходовых рам, кольцевых балок, пояса и стойки порталов; - опорные узлы башен, стрел; - зазоры и щели, образующиеся вследствие неплотного прилегания сопрягаемых элементов; - соединения (сварные), выполненные прерывистыми швами. 3.5.6.1. Определение степени коррозии металла должно проводиться прямыми измерениями с помощью ультразвуковых толщиномеров или путем засверливания. 3.6.Проверка состояния механизмов, канатно-блочных систем и других узлов. 3.6.1. При проверке механизмов, канатно-блочных систем и других узлов следует особое внимание обращать на следующие возможные дефекты: - трещины в рамах, корпусах редукторов или рычагах тормозов, в тормозных шкивах и т.п. узлах; - поломка тормозных пружин; - износ зубчатых зацеплений; - износ ходовых колес; - выработка (износ) шарнирных соединений, тормозных шкивов, обкладок тормозов, дорожек качения ОНУ, крюка и т.п.; - ослабление болтовых соединений; - нарушение соосности валов, соединенных зубчатой или втулочно-пальцевой муфтой; - неудовлетворительная балансировка тормозного шкива или барабана; - износ или разрушение уплотнений. 3.6.2. Для блоков канатной системы характерны следующие повреждения, которые могут привести к обрыву или перетиранию каната: - трещины или сколы реборды; - износ по ручью или реборде блока; - отсутствие смазочного материала в подшипниках и, как следствие, их поломка, стопорение блока. 3.6.3. Для оценки норм браковки канатов по числу оборванных проволок рекомендуется пользоваться таблицей 4. Наиболее опасными местами по обрыву проволок являются те участки каната, которые за период работы проходят по большому числу блоков. Кроме того контролируются места крепления каната на барабанах и на конструкциях крана. Опасными местами, где может появиться коррозия, являются места, в которых скапливается влага и где канат редко или совсем не перемещается по блокам (например, на нижних обоймах стреловых полиспастов кранов-погрузчиков, кранов с балочной стрелой или на уравнительных блоках стрелового расчала). В этих случаях канат бракуется раз в 5 лет независимо от числа обрывов проволок. 3.6.4. Основные характерные дефекты и повреждения механизмов, канатно-блочных систем, других узлов и конкретные места их возможного появления приведены в приложении Е3. Таблица 4. Нормы браковки стальных канатов по числу обрывов проволок

Примечания: 1. При использовании канатов, не приведенных в настоящей таблице, следует пользоваться данными по браковке канатов, приведенными в Правилах. 2. Один обрыв проволок может иметь два видимых конца. 3. 3.6.5. Обследование состояния механизмов, канатно-блочных систем и др. узлов, помимо указанных в п. 3.6.1. РД 10-112 ч. 1, должно включать также проверку работоспособности механизмов под нагрузкой. 3.6.6. Проверку работоспособности механизмов рекомендуется совмещать с аналогичной проверкой электрооборудования. Проверка проводится при поочередной работе всех механизмов с грузом на крюке, соответствующем 30-100% грузового момента. При работе обращается внимание на плавность пуска и торможения механизмов, отсутствие биения тормозных шкивов и барабанов, состояние креплений, характер шума в редукторах, опорно-поворотном устройстве, правильность намотки канатов на барабан. 3.6.7. Необходимость измерения износа, выявления наличия поломок зубчатых передач и износа подшипников в редукторах может быть определена по появлению повышенного неравномерного шума при работе механизма. Решение о необходимости разборки узла, редуктора принимает комиссия. 3.6.8. Проверка состояния креплений механизмов осуществляется в процессе работы крана. При резком пуске и торможении механизмы должны быть неподвижны (кроме элементов подвижного крепления - опоры трехопорных лебедок, амортизаторы привода передвижения). 3.6.9. Проверка состояния крепления и правильности монтажа трехопорной лебедки должна производиться путем измерения перемещения наружного торца фланцевого электродвигателя в вертикальной плоскости. Перемещение определяется на лебедке в сборе как разность между крайними верхним и нижним положениями любой точки торца двигателя во время прокручивания барабана лебедки без нагрузки вручную за тормозной шкив на полный оборот. Величина перемещения не должна превышать

Рис. 6. Проверку правильности установки опор легко проверять по вертикальному перемещению лап редуктора и выносной опоры барабана при подъеме краном груза. При нормальной установке перемещение лапы в опоре не должно превышать 2-х мм (рис.7)

Рис. 7. 3.6.10. Обследование опорно-поворотного устройства должно включать измерение перекоса Измерение перекоса поворотной опоры должно производиться в соответствии с приложение И.3. или другим аналогичным способом. Обследование болтовых соединений опорно-поворотного устройства должно включать визуальный осмотр, остукивание болтов, проверку затяжки. При визуальном осмотре устанавливается наличие всех болтов, стопорных планок (контровки). В случае обнаружения обрыва 1-2 болтов, необходимо провести контроль затяжки всех болтов. При наличии оборванных болтов более 2 шт. производится замена всех болтов соединения. При обнаружении ослабленных болтов этот недостаток должен быть отражен в ведомости дефектов, а затем устранен владельцем путем затяжки динамометрическим или специальным ключом с контролем крутящего момента. Момент затяжки принимается по эксплуатационной документации. Если возникает сомнение в материале болтов, производится контрольная проверка химсостава и прочностных свойств ( 3.6.11. Проверка работоспособности всех шарнирных соединений (у штоков гидротолкателей, в шарнирах элементов тормозов и т.п.) должна производиться при работе крана либо при неработающем кране путем проверки легкости перемещения элементов вручную. 3.7. Проверка состояния электро- и гидрооборудования. 3.7.1. При осмотре электрооборудования необходимо обращать особое внимание на возможные дефекты и повреждения, приведенные в приложении Ж3. 3.7.2. Визуальный осмотр электрооборудования должен проводиться при полностью снятом с крана напряжении, для чего необходимо отключить вводной рубильник на портале и автоматический выключатель на панели. Кроме того, необходимо отключить рубильник на пункте питания крана. 3.7.3. При проверке работы схемы управления необходимо включением вводного рубильника и рубильника на пункте питания подать напряжение на кран. При этом переключатель проверки на панели управления должен быть установлен в положение "Проверка", а переключатель постов - в положение "Кабина". Переводя рукоятки командоконтроллеров по позициям, следует убедиться, что аппараты на панели включаются в заданной последовательности в соответствии с принципиальной схемой и таблицами включений, приведенными в эксплуатационной документации*. _________________ * При отсутствии принципиальной схемы и таблиц включений они могут быть запрошены у предприятия-изготовителя или в СКТБ БК. При резком переводе контроллера с 0-ой позиции на последнюю, контакторы ускорения должны включаться с соответствующими выдержками времени, указанными на принципиальной схеме. Для проверки счетчика времени наработки контроллер механизма подъема устанавливается в рабочее положение на время не менее 15 минут, после чего сравниваются показания на шкале прибора (до включения и после него) с показаниями часов. 3.7.4. Для проверки работы схемы управления при монтаже и испытаниях, переключатель постов необходимо установить в положение "Монтаж" и проверить включение аппаратов при работе с монтажного пульта. 3.7.5. При проверке приводов во время работы крана без груза переключатель проверки необходимо установить в положение "Работа". Проверить работу всех механизмов. При этом должны обеспечиваться плавные разгон и остановка механизмов. Обратить внимание на работу механизма поворота. Убедиться, что на первой позиции контроллера механизм поворачивает кран, а при переводе контроллера в 0-ую позицию после разгона вращение крана происходит по инерции в течение 3-5 секунд. 3.7.6. При проверке приводов с грузом, соответствующим максимальной грузоподъемности, командоконтроллер грузовой лебедки следует поставить в первое положение подъема. Груз должен подниматься с минимальной скоростью. Последовательно переводя контроллер с позиции на позицию, а также при резком переводе рукоятки контроллера в крайние позиции необходимо убедиться, что привод обеспечивает плавный разгон и торможение. Аналогичным образом следует проверить работу механизмов поворота, передвижения и изменения вылета. 3.7.7. Проверка исправности вспомогательных устройств (светильников, электропечей, прожекторов на стреле и на портале, звукового сигнала, стеклоочистителя и обогревателя стекол кабины) должна проводиться путем трехкратного их включения - выключения. 3.7.8. Все отклонения от паспортных данных и Правил, выявленные при обследовании электрооборудования, некомплектность и дефекты заносятся в ведомость дефектов. Если срок поверки измерительных приборов, имеющихся на кране, истек, это также должно быть отражено в ведомости дефектов. 3.7.9. Помимо требований по контролю за состоянием гидрооборудования, приведенных в разделе 3.7. РД 10-112 часть 1, дополнительно должны быть проверены: - соответствие установленного гидрооборудования паспортным данным; - отсутствие повреждений и разрывов трубопроводов; - наличие пломб на отрегулированных гидроклапанах (где это предусмотрено конструкцией крана). 3.7.10. По окончании внешнего осмотра гидрооборудования, предназначенного для выполнения рабочих движений, должна быть проведена проверка его работоспособности при работе крана без груза и с грузом. 3.8. Проверка состояния приборов и устройств безопасности. 3.8.1. При контроле состояния приборов и устройств безопасности помимо проверки наличия и их соответствия паспортным данным (согласно РД 10-112. ч. 1) необходимо проверить их соответствие требованиям Правил. При отсутствии на кране, изготовленном до выхода ПБ 10-14, реле защиты от обрыва любой из трех фаз к документации должно быть приложено разрешение органа надзора на эксплуатацию крана без этого прибора, (ст. 4.9.13. и 10.1. ПБ 10-14). 3.8.2. Проверка работы приборов и устройств безопасности должна проводиться следующим образом: - при любом положении (кроме нулевого) одного из контроллеров с помощью отвертки с диэлектрической рукояткой разомкнуть контакт максимального реле. При этом линейный контактор должен отключиться; проверить отключение линейного контактора, также с помощью кнопок "Стоп" или аварийного выключателя; - для проверки работы концевых выключателей всех механизмов необходимо медленно, соблюдая осторожность, подвести механизм к концевому выключателю до его срабатывания. Линейный контактор должен отключиться. После срабатывания конечной защиты необходимо убедиться, что выезд из конечной зоны возможен только в противоположном направлении; - проверить нулевую защиту, т.е. убедиться, что повторное включение линейного контактора кнопкой возможно только при постановке всех контроллеров в нулевое положение; - проверить действие реле защиты от обрыва любой из трех фаз (при его наличии) путем отсоединения одного из подводящих фазовых проводов непосредственно у реле после отключения напряжения автоматическим выключателем на панели управления. При этом линейный контактор должен отключиться; - проверить действие всех видов блокировок путем соответствующего воздействия на отключающие элементы; - проверить работоспособность анемометра при сопоставлении показателей по шкале с показателями по ручному контрольному анемометру, размещенному на уровне опорного шарнира стрелы. Проверка приборов проводится при отсутствии актов контрольной поверки приборов и устройств безопасности. 3.8.3. Проверка работы ограничителя грузоподъемности должна выполняться на наибольшем вылете, соответствующем максимальной грузоподъемности крана. Проверка должна проводиться при трех случаях нагружения: - при подъеме груза, равного 110% от номинального; - при увеличении вылета после предварительного подъема груза на высоту 0,2-0,3 м. с грузом, равным 100% от номинального; - при увеличении вылета после предварительного подъема на высоту 2-3 м. и последующего опускания груза до высоты 0,2-0,3 м. с грузом, равным 100% от номинального. Ограничитель должен срабатывать при подъеме груза массой 110% от номинального и при увеличении вылета на 10% от паспортной величины. При увеличении вылета более 15% без срабатывания ограничителя грузоподъемности механизм изменения вылета должен быть немедленно выключен во избежание поломки или опрокидывания крана. 3.9. Проверка состояния кранового пути. 3.9.1. При проверке состояния и эксплуатации кранового пути необходимо ознакомиться с действующей у владельца системой осмотра ремонта пути: наличием графиков ремонта, журнала осмотров, технических обслуживаний и ремонтов (или другой документации по уходу за путями). 3.9.2. При ознакомлении с журналом необходимо обратить внимание на наличие записей о проведении: - плановых проверок состояния пути через каждые 20-24 смены работы крана; - дополнительных осмотров после особо неблагоприятных метеорологических явлений: ливней, затяжных дождей (особенно в весенний и осенний периоды), таяния снега, снежных заносов и т.д. - систематических осмотров при наличии неустойчивых участков пути: при путях на вечномерзлых грунтах, прохождении подземных коммуникаций и т.д. 3.9.3. Проверка работоспособности тупиковых устройств должна осуществляться путем наезда крана на тупик. При этом смещение тупикового устройства не допускается. Скорость наезда, не превышающая 50% скорости передвижения крана, исключающая опрокидывание или поломку крана, определяется расчетом. При отсутствии данных по расчету, рекомендации для конкретных типов и марок кранов могут быть получены в СКТБ БК. 3.9.4. Отсутствие надлежащего ухода и нарушение требований, изложенных в табл. 5, могут служить основанием для запрещения дальнейшей эксплуатации крана с истекшим сроком службы или установления пониженного срока продления его дальнейшей эксплуатации. Таблица 5. Предельные значения параметров крановых путей.

3.10. Проверка химсостава и механических свойств металла несущих элементов металлоконструкций. 3.10.1. Общие случаи, когда требуется проверка химсостава и механических свойств металла несущих металлоконструкций крана, приведены в разделе 3.10 РД 10-112 часть 1. Помимо этого проверка химсостава и механических свойств должна проводиться (в случае необходимости): - при оценке остаточного ресурса крана; - при решении вопроса об использовании кранов с отступлением от паспортных данных по температуре эксплуатации; - при определении температурных ограничений для кранов, получаемых по импорту (при отсутствии этих сведений в эксплуатационной документации). 3.10.2. Порядок отбора проб (образцов) для определения химсостава и механических свойств применительно к конструкциям башенных кранов приведены в приложении К 3. Способ отбора проб для химического анализа и проверки механических свойств не должен приводить к снижению несущей способности крана. 3.10.3. При несоответствии химсостава и механических свойств металла паспортным данным решение о допустимости дальнейшего использования крана должна принимать головная организация на основании анализа расчета крана, данных о фактическом использовании крана и с учетом требований РД 22-16. 3.10.4. Решение о допустимости применения металлов в кранах исполнения У, работающих в зоне КЛ, по результатам анализа химсостава и механических свойств должно приниматься в соответствии с ВРД 22-28-25. 3.11. Составление ведомости дефектов. 3.11.1. Ведомость дефектов составляется в соответствии с требованиями раздела 3.11. РД 10-112 ч. 1. 3.11.2. При несоответствии установленного электро- и гидрооборудования, а также приборов и устройств безопасности паспортным данным в ведомости дефектов должно быть указано на необходимость замены оборудования или проведения реконструкции с разработкой новой принципиальной схемы* применительно к имеющемуся на кране оборудованию. __________________ * Необходимая помощь в разработке принципиальных схем под существующее оборудование может быть оказана СКТБ БК. 3.11.3. Если срок проверки приборов и устройств безопасности, имеющихся на кране истек, это также должно быть занесено в ведомость дефектов. 3.11.4. Дефекты, препятствующие проведению статических и динамических испытаний, должны быть устранены в процессе обследования, ремонта или реконструкции до завершения работы комиссии по обследованию. 3.11.5. Дефекты, которые целесообразно устранять при очередном техническом обслуживании или текущем ремонте, заносятся в ведомость дефектов с указанием срока их устранения. 3.12. Проведение статических и динамических испытаний. 3.12.1. Статические и динамические испытания должны проводиться после выполненного капитально-восстановительного или полнокомплектного ремонта (реконструкции) и оценки комиссией качества выполненного ремонта. При проведении испытаний ограничитель грузоподъемности должен быть отключен. 3.12.2. При оценке качества проведенного ремонта (реконструкции) комиссия должна убедиться, что: - ремонт был выполнен в соответствии с проектом производства ремонтных работ ППРР, составленным с учетом требований РД 22-28-34, РД 22-207 и РД 22-322; - после ремонта (реконструкции) электрооборудования крана обеспечивается нормальное функционирование всех механизмов; - организации, выполнявшие ППРР и собственно ремонт (реконструкцию), имеют лицензию соответственно на проектирование (разработку ремонтной документации) и на реконструкцию и капитальный ремонт крана с применением сварки (под "капитальным ремонтом" в лицензии понимаются все виды ремонтов с применением сварки); - качество сварки соответствует нормативной документации и при необходимости проверено неразрушающими методами контроля; - при ремонте были применены сварочные материалы, предусмотренные РД 22-16; - сведения по ремонту (реконструкции) занесены в паспорт крана. В случае, если на кране были предварительно выполнены ремонты, по которым отсутствует документация, требуемая Правилами и нормативными документами, то дальнейшая эксплуатация такого крана может быть допущена только после положительных результатов экспертизы качества выполненного ремонта. 3.12.3. С целью сокращения объема испытаний целесообразно испытания, проводимые комиссией в рамках обследования крана, совмещать с техническим освидетельствованием, проводимым предприятием-владельцем крана, и приемо-сдаточными испытаниями, проводимыми ОТК ремонтного предприятия. 3.12.4. Статические испытания следует проводить с 25%-ной перегрузкой на наибольшем вылете, соответствующем максимальной грузоподъемности. Стрела должна быть расположена в сторону наименьшей устойчивости, а при равенстве базы и колеи крана - вдоль пути. 3.12.5. Динамические испытания следует проводить с грузом, соответствующим 110% максимальной грузоподъемности. При этом следует провести 5-кратный подъем (опускание) груза на половину высоты подъема для конкретного исполнения крана, а также все другие движения (поворот, передвижение, изменение вылета) в пределах, допустимых для работы с максимальной грузоподъемностью. 3.13. Оценка остаточного ресурса.* __________________ * Раздел подлежит корректировке по мере накопления материалов обследований. 3.13.1. Оценку остаточного ресурса помимо случаев, указанных в п. 3.13.1. РД 10-112. часть 1, необходимо проводить также: - при достижении краном предельных значений по группе классификации (по режиму), заложенной в паспорте крана; - для кранов повышенного риска - по дополнительным требованиям, разрабатываемым для конкретных типов кранов головной организацией; - при эксплуатации кранов в условиях, не соответствующих паспортным данным; - по заданию Госгортехнадзора для выявления надежности конкретного типа кранов. 3.13.2. Оценка остаточного ресурса должна включать: - анализ имеющейся конструкторской, эксплуатационной и ремонтной документации (в т.ч. и материалов по предыдущей оценке остаточного ресурса, если она проводилась) и в первую очередь по элементам, которые могут лимитировать ресурс крана; - анализ технической информации по отказам, имевшим место по аналогичным элементам и кранам; анализ особенностей нагружения крана и фактической нагруженности элементов с учетом данных инструментальных испытаний (если они проводились); - анализ механизма образования и развития дефектов и повреждений узлов, лимитирующих долговечность крана с учетом примененных в несущих конструкциях материалов; - определение параметров предельных состояний элементов с учетом их реальной нагруженности, отклонений от заданной геометрической формы, размеров и механических свойств металла; - выявление запасов прочности расчетных металлоконструкций по РД 22-166 с проведением, при необходимости расчетов на усталость; - возможность и сроки дальнейшей эксплуатации крана. 3.13.3. В случае, если кран не достиг предельных значений по группе классификации (по режиму), заложенной в паспорте крана, оценку возможности дальнейшей эксплуатации крана рекомендуется принимать в соответствии с табл. 6. 3.13.3.1. На основании приведенной балльной оценки дефектов, повреждений (табл. 6) может быть принято одно из следующих решений: - при сумме дефектов более 5 баллов по несущим элементам сборочной единицы или секции - они подлежат списанию; - при сумме дефектов более 5 баллов у двух базовых сборочных единиц или секций одного узла - подлежит списанию весь узел (выбраковка башни производится при выбраковке не менее 30% ее секций); - при сумме дефектов более 5 баллов у каждого из двух и более основных узлов крана (ходовая рама, поворотная платформа, портал, башня, стрела) - подлежит списанию весь кран. 3.13.3.2. В виде исключения допускается дальнейшая эксплуатация кранов с дефектами, превышающими указанные в п. 3.13.3. пределы, по заключению головной организации. 3.13.4. Оценка остаточного ресурса должна проводиться по методике, разработанной или согласованной с СКТБ башенного краностроения и составленной с учетом требований РД 09-102. 3.14. Оформление результатов обследования. 3.14.1. В случае проведения работы в два этапа (см. п. 3.2.2.) обследование на первом этапе заканчивается составлением Акта, но без указания возможности продления срока эксплуатации (в случае необходимости проведения ремонта (или реконструкции) либо с записью о списании крана (в случае невозможности или нецелесообразности продления срока службы крана). Форма акта дана в приложении Л3. Работа на втором этапе заканчивается подписанием Акта с указанием срока проведения следующего обследования. 3.14.2. Если кран эксплуатируется в условиях, указанных в п. 3.1.7., возможность дальнейшей эксплуатации крана должна быть подтверждена экспертным заключением головной организации. 3.14.3. Период, на который дается рекомендация о продлении срока службы крана, определяется техническим состоянием крана, с учетом оценки остаточного ресурса, интенсивности использования крана, состояния рельсового пути и эффективности действующей на предприятии-владельце крана системы ТО и Р. Таблица 6. Балльная шкала оценок дефектов и повреждений металлических конструкций.

3.14.3.1. Оценка функционирования системы ТО и Р должна включать в себя: - проверку наличия и состояния выполнения существующего порядка ТО и Р крана, а также журнала осмотров, технических обслуживаний и ремонтов (в соответствии с требованиями ст. 7.3.25. ПБ 10-14); - проверку своевременности проведения технических обслуживаний и ремонтов; - своевременность и правильность заполнения эксплуатационных форм паспорта по проведенным ремонтам, в т.ч.: - по замене канатов, механизмов, включая проверку наличия имеющихся сертификатов (на непользованные материалы, узлы), заключения о качестве сварки (которые должны храниться наравне с паспортом); - по записи результатов технического освидетельствования, включая запись о проведенных предшествующих обследованиях; - по назначению работников, ответственных за содержание крана в исправном состоянии; - оценку проведенных ТО и Р непосредственно на кране (состояние со смазыванием узлов крана, состояние болтовых соединений, окраски, регулировки механизмов и др.). 3.14.4. В отдельных случаях могут приводиться ограничения по использованию кранов (изменение грузовых характеристик, сокращение периодичности ТО и Р, установление и периодичность контроля за конкретными элементами). Ограничения должны быть записаны в п. 7.2. Акта обследования. 3.14.4.1. В обязательном порядке эти ограничения должны составляться в случае эксплуатации кранов с отступлением от паспортных данных: - при работе кранов "У" в зоне "ХЛ" (с учетом требований ВРД 22-28-25); - при работе в сейсмически опасных районах; - при работе в районах с повышенными ветровыми нагрузками; - при работе с группой классификации выше паспортной и др.; - при работе на вечномерзлых грунтах и др. 3.14.5. Один экземпляр Акта обследований (вместе с ведомостью дефектов) должен быть направлен в СКТБ башенного краностроения (129301, Москва, ул. Касаткина, 11) для анализа состояния с башенными кранами и разработки предложений Госгортехнадзору России по совершенствованию системы безопасной эксплуатации кранов. 3.15. Требования к организации, проводящей обследование и к ее персоналу. 3.15.1. Аттестация специалистов, проводящих обследование, проводится в соответствии с РД РосЭК 01-013, а специалистов головных организаций - в соответствии с п. 3.15.4 РД 10-112 ч. 1. 3.16. Требования безопасности при проведении обследований. 3.16.1. Общие требования безопасности при проведении обследований регламентируются разделом 3.16 РД 10-112 ч. 1. 3.16.2. При проведении обследований кранов, указанных в настоящем РД, помимо указанных в РД 10-112 часть 1, должны соблюдаться требования безопасности, предусмотренные также и следующими документами: - Правилами технической эксплуатации электроустановок потребителей; - Правилами техники безопасности при эксплуатации электроустановок потребителей; - СНиП 111-4; - эксплуатационной документацией на кран (ТО, ИЭ и ИМ). Приложение А3 (справочное) Перечень использованной нормативной документации В настоящем документе использованы ссылки на следующие стандарты: Правила устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора России ПБ 10-14-92. Правила устройства электроустановок. Правила техники безопасности при эксплуатации электроустановок потребителей. Правила технической эксплуатации электроустановок потребителей. ГОСТ 1497-84 Металлы. Методы испытаний на растяжение. ГОСТ 2688-80 Канат двойной свивки типа ЛК-Р конструкции 6х19(1+6+6/6)+1 о.с. Сортамент. ГОСТ 3066-80 Канат двойной свивки типа ЛК-0 конструкции 6х7(1+6)+1х7(1+6). Сортамент. ГОСТ 3069-80 Канат двойной свивки типа ЛК-0 конструкции 6х7(1+6)+1 о.с. Сортамент ГОСТ 3077-80 Канат двойной свивки типа ЛК-0 конструкции 6х19(1+9+9)+1 о.с. Сортамент. ГОСТ 3079-80 Канат двойной свивки типа ТЛК-Р конструкции 6х37(1+6+15+15)+1 о.с. Сортамент. ГОСТ 3081-80 Канат двойной свивки типа ЛК-0 конструкции 6х19(1+9+9)+7х7(1+6). Сортамент. ГОСТ 3083-80 Канат двойной свивки типа ТК конструкции 6х30(0+15+15)+7 о.с. Сортамент. ГОСТ 3088-80 Канат двойной свивки многопрядный типа ЛК-Р конструкции 18х19(1+6+6/6)+1 о.с. Сортамент. ГОСТ 3097-80 Канаты двойной свивки типа ЛК-0 конструкции 8х6(0+6)+9 о.с., типа ТК конструкции 8х16(0+5+11)+9 о.с. Сортамент. ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава. ГОСТ 7665-80 Канат двойной свивки типа ЛК-3 конструкции 6х25(1+6; 6+12)+1 о.с. Сортамент. ГОСТ 7667-80 Канат двойной свивки типа ЛК-3 конструкции 6х25(1+6; 6+12)+7х7(1+6). Сортамент. ГОСТ 7668-80 Канат двойной свивки типа ЛК-РО конструкции 6х36(1+7+7/7+14)+1 о.с. Сортамент. ГОСТ 7669-80 Канат двойной свивки типа ЛК-РО конструкции 6х36(1+7+7/7+14)+7х7(1+6). Сортамент. ГОСТ 7670-80 Канат двойной свивки типа ЛК-Р конструкции 8х19(1+6+6/6)+1 о.с. Сортамент. ГОСТ 7681-80 Канат двойной свивки многпрядный типа ЛК-0 конструкции 18х7(1+6)+1 о.с. Сортамент. ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. ГОСТ 13556-91 Краны башенные строительные. Общие технические условия ГОСТ 14954-80 Канат двойной свивки типа ЛК-Р конструкции 6х19(1+6+6/6)+7х7(1+6). Сортамент. ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия хранения и транспортирования в части воздействия климатических факторов внешней среды. ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа. ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита. ГОСТ 22536.2-88 Сталь углеродистая и чугун нелегированный. Методы определения серы. ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора. ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния. ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца. ГОСТ 25835-83 Краны грузоподъемные. Классификация механизмов по режимам работы. СТ СЭВ 3268-81 Опоры поворотные однорядные для экскаваторов и кранов. Технические требования. СНиП II-7-81 Нормы проектирования. Строительство в сейсмических районах. СНиП III-4-80 Техника безопасности в строительстве. СНиП 3.08.01-85 Механизация строительного производства. Рельсовые пути башенных кранов. РД 09-102-95 Методические указания по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России. РД 10-112-96 Методические указания по обследованию грузоподъемных машин с истекшим сроком службы. Часть 1. Общие положения. РД 22-16-96 Машины грузоподъемные. Выбор материалов для изготовления, ремонта и реконструкции сварных стальных конструкций. ВРД 22-28-25-95 Машины грузоподъемные. Временные рекомендации по использованию машин исполнения "У" в зоне "ХЛ". РД 22-28-34-95 Требования к составлению проекта производства ремонтных работ (ППРР) грузоподъемных кранов. РД 22-166-86 Краны башенные строительные. Нормы расчета. РД 22-207-88 Машины грузоподъемные. Общие требования и нормы на изготовление. РД 22-226-94 с изм. № 1 Краны башенные и стреловые несамоходные, узлы. Форма паспорта. РД 22-322-94 Краны грузоподъемные. Технические условия на ремонт. РД РосЭК-001-96 Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения. РД РосЭК 01-013-97 Положение о порядке подготовки и аттестации специалистов по экспертному обследованию и технической диагностике грузоподъемных кранов. МУ 22-28-01-96 Методические указания по диагностированию состояния ходовых рам башенных кранов типа КБ-403. МУ 22-28-02-97 Методические указания по обследованию и усилению подкосов башенных кранов КБ-503 и КБ-504. ТИ РосЭК-001-96 Технологическая инструкция по ультразвуковому контролю сварных соединений ходовых рам при обследовании башенных кранов типа КБ-403. Приложение Б3 (рекомендуемое) Форма Главный инженер _______________________ (предприятия-владельца крана) _______________________ (Ф.И.О.) "____" ____________199__г. СПРАВКА о характере работ, выполненных ___________________ краном _______________________ (тип крана) (марка, индекс крана) зав. №________________ рег.№ ____________________ _________________________________________________ (предприятие-изготовитель) 1. Год выпуска _____________________________________________ 2. Дата начала эксплуатации _________________________________ (то же, у данного владельца) _______________________________ 3. Максимальная масса поднимаемых грузов (т) _________________ 4. Среднее количество смен работы крана в сутки _______________ 5. Среднее количество рабочих дней в году ____________________ 6. Показания счетчика моточасов _____________________________ 7. Объекты, на которых эксплуатировался кран: 7.1. Для кранов, используемых на строительстве:

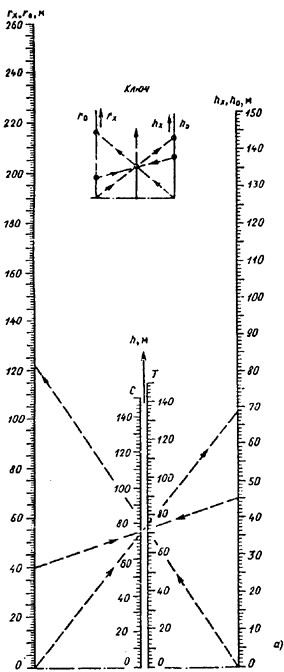

7.2. Для кранов, используемых на складах и полигонах: 7.2.1. Общая масса грузов, поступающая и перегружаемая на складе краном в год (т) или смену (т) ________________________________ 7.2.2. Среднее число циклов в сутки ___________________________ 8. В какой доле циклов производится подъем грузов массой: менее 25% от 25% до 50% от 50% до 75% от 75% до 100% (где 9. Год и месяц проведения капитальных ремонтов на кране _______________________________________ 10. Адрес предприятия-владельца крана _______________________ Справку составил __________________________________________ Ф.И.О., должность, подпись Дата Примечание. В случае затруднений с составлением Справки она может быть подготовлена комиссией, проводящей обследование. Приложение В3 (рекомендуемое) Форма Рабочая карта обследования крана Условные обозначения:

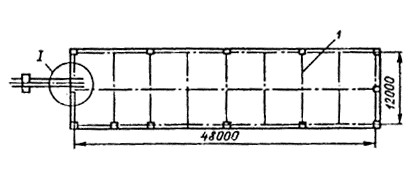

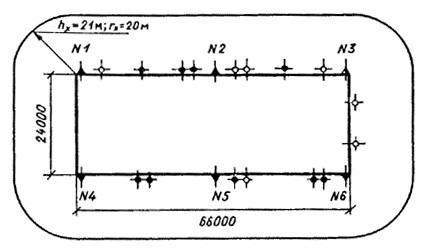

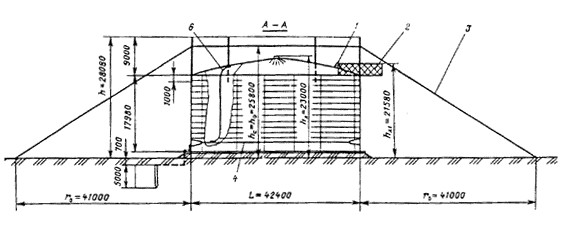

Приложение Г3 (справочное) ОСНОВНЫЕ ХАРАКТЕРНЫЕ ПОВРЕЖДЕНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ КРАНОВ

Приложение Д3 (Рекомендуемое) МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ИЗМЕРЕНИЮ НЕПРЯМОЛИНЕЙНОСТИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ Д3-1. Методические указания предназначены для определения величин отклонений от прямолинейности: - башни; - стрелы; - элементов решетчатых башен и стрел. Д3-2. Отклонение Высота Н принимается без оголовка. При затруднении в измерениях величин Н в наращиваемых башнях, величину Н допускается определять без учета части башни, находящейся внутри портала (основания) башни. Д3-2.1. Проверку отклонений от прямолинейности оси башни в вертикальном положении необходимо проводить с помощью стальной струны диаметром 1,0-1,5 мм, линейки, деревянных подкладок и мягкой вязальной проволоки или с помощью теодолита и реек. Измерения отклонения от прямолинейности следует проводить на тех участках башни и с той ее стороны, где при визуальном осмотре появились сомнения в ее прямолинейности. Струна натягивается вдоль пояса башни со стороны ее наибольшего изгиба. При пространственном изгибе башни натягиваются две струны у одного пояса. При этом под струну у мест крепления подводятся одинаковые по толщине подкладки с таким расчетом, чтобы обойти имеющиеся на измеряемом поясе выступы (фланцы, проушины и т.п.) и обеспечить положение струны параллельное поясу. Производятся измерения расстояний от струны до пояса башни (с учетом изменения его сечения) в нескольких точках. Определяется стрела прогиба При измерениях с помощью теодолита к башне крана крепятся три рейки, по которым снимается отсчет. Рейки закрепляются вверху у шарнира стрелы, у основания башни (или у портала) и посредине между ними таким образом, чтобы их шкалы показывали равные расстояния от оси башни. Теодолит устанавливается на земле против крана с таким расчетом, чтобы его вертикальная плоскость была примерно параллельна измеряемой грани башни. По рейкам производится отсчет показаний в вертикальной плоскости прибора. На основании отсчета верхней и нижней реек определяется теоретическое положение башни в средней точке (как средней линии трапеции), а по третьей - истинный прогиб. В случае, если наибольший прогиб находится не посередине башни, то среднюю рейку закрепляют на уровне этого прогиба. При этом определяют расстояние до этого места от нижней или верхней рейки. Д3-2.2. Отклонение от прямолинейности оси башни в горизонтальном положении следует определять следующим образом. Башня в сборе с секциями устанавливается на опоры В и Г (рис. Д3-1а). Измерение непрямолинейности оси башни производится на длине Н. Измерения производятся по взаимно перпендикулярным граням (панелям) башни А и В. Для исключения дополнительного изгиба оси башни от собственного веса конструкции, измеряемая грань располагается каждый раз сверху в горизонтальной плоскости. В верхней горизонтальной плоскости измеряемой грани А (рис. Д3-1б) устанавливаются три геодезические рейки: в середине (Р2), на уровне отверстий проушин (Р1), на уровне опорного шарнира стрелы (Р3). Положение геометрической оси каждой грани определяется половиной расстояния между поясами металлоконструкций и фиксируется по рейке.

Рис. Д3-1

Рис. Д3-2 С помощью теодолита 1, установленного на произвольных расстояниях Фактические отклонения определяются оп формуле Для измерений непараллельности оси второй грани (Б) металлоконструкция поворачивается вокруг продольной оси и рейки переставляются на эту грань. Д3-3. Отклонение Д3-3.1. Отклонение от прямолинейности оси стрелы на кране должно определяться аналогично башне (п. Д3-2.1) с помощью стальной струны, натянутой вдоль проверяемого пояса стрелы со стороны наибольшего его прогиба. С помощью линейки определяется стрела прогиба, которая не должна быть более Для удобства измерений рекомендуется подъемную стрелу опустить вдоль башни крана. Балочную стрелу, если ее опускание затруднено, можно проверять в горизонтальном положении. При этом грузовая тележка ставится у корня стрелы. Д3-3.2. Проверка отклонения от прямолинейности оси, снятой с крана стрелы (в 2-х плоскостях), может быть проведена также с помощью струны, подкладок и линейки, либо с помощью теодолита и геодезических реек (рис. Д3-2). Измерения производятся аналогично вышеописанному в п. Д3-2.2 для башен. При этом рейка Р1 установлена на уровне отверстий проушин, Р2 - посередине, а Р3 - в точке пересечения расчала с осью стрелы. Величина отклонения от прямолинейности вычисляется по формуле

Д3-3.3. Отклонение Приложение Е3 (справочное) Основные характерные дефекты и повреждения механизмов, канатно-блочных систем и других узлов

Приложение Ж3 (Справочное) Характерные дефекты и повреждения элементов электрооборудования и устройств безопасности

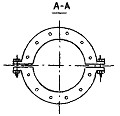

Приложение И3 (рекомендуемое) МЕТОДИКА измерения перекоса поворотной опоры башенного крана. Методика распространяется на краны как с поворотной, так и неповоротной башнями и предназначена для определения перекоса (суммарного люфта или рабочего зазора) шариковой или роликовой поворотной опоры (опорно-поворотного устройства) при проведении обследования или испытаниях крана в рабочем состоянии. Методика может использоваться при измерениях перекоса и других кранов. Методика соответствует СТ СЭВ 3268., И3-1. Общие положения. И3-1.1. Измерение перекоса ОПУ проводится для решения вопроса о возможности дальнейшей эксплуатации опоры. Признаком предельного состояния, при котором опора не допускается к дальнейшей эксплуатации, является перекос (за счет технологического люфта опоры и износа ее дорожек катания) более 0,004. И3-1.2. Измерения проводят на действующем кране, находящемся в рабочем состоянии, как в летний, так и в зимний периоды при температуре воздуха не ниже минус 20°С при ветре не более 10 м/с. И3-1.3. Положение поворотной части крана по отношению к неповоротной (в плане) - произвольное. И3-1.2. Перед проведением измерений необходимо убедиться, что все болты крепления опоры имеются в наличии и затянуты моментом, отвечающим эксплуатационной документации. И3-2. Объем, последовательность и порядок проведения работ. И3-2.1. Для измерения величины перекоса Линейные перемещения определяются по разнице измерений при ненагруженном кране и с номинальной нагрузкой на крюке.

Рис. ИЗ-1. Схема для измерения линейных перемещений полуобойм ОПУ башенных кранов Д - диаметр полуобойм;

И3-2.2. Перемещения в каждой точке измеряются в вертикальной плоскости, проходящей через ось симметрии стрела-противовес с помощью двух индикаторов часового типа или иным способом. Индикаторы устанавливаются неподвижно на неповоротной части крана на штативах по оси симметрии: поворотная платформа, (противовесная консоль) - стрела, на одинаковом расстоянии от центра вращения опоры или внешней вертикальной поверхности полуобойм опоры. Места под установку основания штативов индикаторов и места упора их наконечников должны быть очищены от грязи. Ножки индикаторов должны быть расположены вертикально наконечниками вверх с упором их в нижний лист поворотной части. Перемещения определяются, как среднеарифметическая величина по показаниям индикаторов при трехкратном подъеме-опускании груза. Расстояние

И3-2.3. Измерение расстояний Расстояние И3-2.4. Установку индикаторов рекомендуется проводить после того, как предназначенный для подъема груз уложен в исходное положение для подъема и застроплен. При этом ножка заднего (со стороны противовеса) индикатора должна быть при установке утоплена примерно на 5 мм, переднего (со стороны стрелы) - на 1-2 мм, а нулевое деление "0" поворотной шкалы индикатора - совмещено с его стрелкой. И3-2.5. Измерения линейных перемещений И3-2.6. Перекос

где Приложение К3 (рекомендуемое) Метод отбора проб (образцов) для определения химсостава и механических свойств металла. К3.1. Для проведения химического анализа металла основных несущих элементов с целью стандартного определения марки стали от каждого элемента обследуемого узла берут на анализ от 20 до 30 г. стружки*. __________________ * При сложности отбора указанного количества металла по рекомендации СКТБ БК могут быть использованы опытные методы, при которых объем отбираемого металла может составлять 15-20 мм Стандартный отбор проб для химического анализа металла производится в соответствии с требованиями ГОСТ 7565 "Стали и сплавы. Методы отбора проб" и осуществляется при обследовании металлоконструкций крана. К3.1.1. Место, с которого берется стружка, должно быть предварительно очищено от пыли, грязи, смазочных материалов и зачищено до металлического блеска. Стружка отбирается засверливанием отверстия при температуре не ниже плюс 10°С. Диаметр сверла d=5 В тех случаях, когда температура окружающего воздуха ниже плюс 10°С, отбор стружки для анализа следует выполнять с подогретой до указанной температуры поверхности металла. К3.1.2. Место, откуда взята стружка, подлежит восстановлению с применением сварки до пуска крана в работу, о чем должна быть сделана отметка в журнале осмотров, технических обслуживаний и ремонтов крана, а чертеж восстановления элемента металлоконструкции после взятия пробы должен храниться наравне с паспортом. К3.1.3. Отобранная стружка упаковывается, маркируется, составляется ведомость с указанием места взятия стружки (узла, элемента) марки крана, его заводского и регистрационного номеров. Химический состав стружки определяется в соответствии с требованиями ГОСТ 22536.0., ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5. К3.2. Определение механических свойств (предела текучести, временного сопротивления разрыву, относительного удлинения, ударной вязкости) производится из проб, вырезанных из элементов металлоконструкций, подлежащих проверке. К.3.2.1. Наиболее приемлемым методом отбора металла для определения его механических свойств из листовых конструкций является вырезка заготовки в виде круга (блина) (рис. К.3.1.). Вырезка заготовки выполняется механическим путем (дрелью со специальной насадкой) или газовой резкой ацетиленовым или пропан-бутановым пламенем с обеспечением отсутствия пережога или перегрева вырезаемой заготовки. Из получаемой заготовки изготавливают два плоских образца I для определения предела текучести, временного сопротивления разрыву и относительного удлинения в соответствии с требованиями приложения 3 ГОСТ 1497 (тип 1 или 2).

Рис. К3.1. Из этой же заготовки вырезают также три образца 2 для определения ударной вязкости. Образцы вырезают в соответствии с требованиями ГОСТ 9454. Образцы испытывают при минимальной температуре эксплуатации крана. К3.2.2. Отбор проб в трубчатых конструкциях (секции башен, верхний пояс секций стрел, несущие пояса оголовка) производится следующим образом: например, из трубы несущего пояса Из нижних несущих поясов стрелы вырезать стандартные заготовки металла для проверки механических свойств не допускается ввиду невозможности восстановления конструкции без снижения ее прочностных свойств.

Рис. К3.2 К3.2.3. Из полученной заготовки размером 120х60 мм изготавливают (Рис. К3.3.) полосы шириной 16 мм (две шт.) и шириной 9 мм (две шт.). Из двух первых полос для определения предела текучести К3.2.4. Места вырезки заготовок должны быть восстановлены без снижения несущей способности конструкции с выполнением требований, записанных в п. К3.1.2. настоящего приложения. К3.2.5. В случае сложности или невозможности вырезки стандартных заготовок заданных размеров механические свойства металлоконструкций могут быть определены опытным методом без вырезки дополнительных проб по тому же образцу, вырезанному согласно сноске * к п К3.1. настоящего приложения.

Рис. К3.3. Приложение ЛЗ Форма Формат листа 210х297 мм (пример заполнения) "УТВЕРЖДАЮ" ______________________________ (Руководитель организации, проводившей обследование крана) _____________________Петров И.И. (подпись) (Ф.И.О.) " ___ "__________199 г. АКТ ОБСЛЕДОВАНИЯ 1. Общие сведения по крану.

2. Сведения об организации, проводившей обследование.

3. Паспортные данные по крану.

4. Соответствие фактических условий использования крана паспортным данным.

___________________ * ВМГ - вечномерзлые грунты. 5. Результаты обследования.

6. Заключение комиссии.

7. Рекомендации по изменению паспортных данных и/или уточнению условий использования.

Вниманию владельца крана! 1. За невыполнение рекомендаций настоящего Акта и неустранение замечаний, отмеченных в Ведомости дефектов, комиссия, проводившая обследование, ответственности не несет. 2. Данный Акт является неотъемлемой часть Паспорта крана. Приложения: 1. Ведомость дефектов (передается владельцу крана и в СКТБ башенного краностроения). 2. Справка о характере работ, выполняемых краном. 3. Выписка из паспорта об основных параметрах крана. 4. Копия приказа владельца крана о проведении обследования. 5. Акт о проведении статических и динамических испытаний. 6. Результаты проверки химического состава и механических свойств металла несущих элементов металлоконструкций (если проводились). 7. Заключение по результатам неразрушающего контроля (если проводился) с указанием вида контроля и мест, где это выполнялось. 6. Заключение о состоянии кранового пути. Примечания: 1. Приложения 2-8 хранятся в архиве организации, проводившей обследование, и передаются владельцу крана, если это было предусмотрено Договором. 2. При выполнении специализированной организацией оценки остаточного ресурса, копия отчета и расчеты должны быть направлены в СКТБ башенного краностроения. Председатель комиссии: ___________________ ИВАНОВ Ю.И. (Подпись) Члены комиссии: ___________________ ПЕТРОВ С.И. (Подпись) ___________________СУХОЙ Ю.С. (Подпись) Поделитесь этой записью или добавьте в закладки |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||