РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ» ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ РЕКОМЕНДАЦИИ ПО РЕМОНТУ И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКИХ И ЖЕЛЕЗОБЕТОННЫХ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ МАЗУТА РД 34.23.601-96

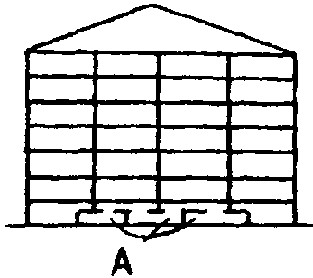

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС" Исполнители В.П. ОСОЛОВСКИЙ, Г.М. КОРОЛЕВ Утверждено Департаментом науки и техники 15.07.96 г. Начальник А.П. БЕРСЕНЕВ 1. ОБЩИЕ ПОЛОЖЕНИЯ На тепловых электростанциях и в тепловых сетях Единого энергетического комплекса России в эксплуатации находится более 1800 резервуаров для хранения мазутного топлива, 26% емкостей представляет собой железобетонные резервуары, остальные — стальные вертикальные цилиндрические резервуары. Железобетонные резервуары выполняются в двух вариантах: монолитные малоразмерные приемные емкости в основном до 500 м3 и сборные — вместимостью до 1000 м3 прямоугольные и цилиндрические преднапряженные, вместимостью 10000 м3, 20000 м3 и 30000 м3 — цилиндрические преднапряженные по проектам Союзводканалпроекта, Гидроспецстроя и других организаций. По срокам эксплуатации они распределяются следующим образом: более 50 лет — 8%, более 30 лет — 20%, более 20 лет — 50%, более 10 лет — 15%, менее 10 лет — 7%. Железобетонные резервуары , используемые на ТЭС, предназначены для хранения топочных мазутов всех марок с плотностью до 1,0 т/м3. При этом предусмотрен коэффициент перегрузки, равный 1,1. Во всех типовых проектах резервуаров применены сборные конструкции стен и кровли и монолитные днища. Резервуары возведены в двух вариантах — заглубленном на всю высоту емкости и надземном обвалованном. Стальные цилиндрические резервуары составляют 3/4 парка мазутохранилищ энергообъектов, имеют вместимость от 100м3 до 30000 м3, выполнены по проектам институтов ЦНИИПСК, Южгипронефтепровод, Гипронефтеспецмонтаж и др. Резервуары большой вместимости (10000 м3 и более) начали вводиться в эксплуатацию с 1965 г. Резервуары вместимостью 30000 м3 высотой 12 м (проект 704-1-71) вводились в эксплуатацию с 1981 г., а высотой 18 м (проект 704-1-172) — с 1987 г. На ТЭЦ Мосэнерго по проектам Мосэнергоремонта взамен подземных железобетонных резервуаров, оказавшихся недостаточно герметичными, в 70-х годах были возведены металлические подземные резервуары вместимостью 10000 м3 с наружной ограждающей подпорной стенкой кольцевого сечения. При этом нагрузка от действия грунта передается на окружающие каждый бак кольцевые подпорные стенки, которые выполнены частично из сборных бетонных блоков (3,75 м) и частично из кирпичной кладки (1,75 м толщиной стенки 510 мм и 1,6 м толщиной 380 мм). Между наружной кольцевой подпорной стенкой и стенкой металлического бака предусмотрен зазор 250 мм, который заполнен минеральной теплоизоляцией. Днище металлического резервуара установлено на монолитной железобетонной плите толщиной 200 мм из бетона М200, на которую также устанавливается и кольцевая подпорная стенка. Внутри резервуара установлены непосредственно на стальные листы днища сборные железобетонные конструкции фундаментов стаканного типа, колонн, балок плит кровельного покрытия по схеме проекта сборного железобетонного резервуара вместимостью 10 тыс. м3 Союзводканалпроекта. Кровля выполнена железобетонной из сборных элементов. С наружной стороны металлическая стенка резервуара окрашена стойкой масляной краской, а днище уложено на битумную смазку, нанесенную на монолитную железобетонную плиту. Эта конструкция резервуара по сравнению с железобетонными резервуарами, облицованными металлом, имеет преимущество, заключающееся в том, что металлическая облицовка железобетонного резервуара прогревается раньше бетона стенки и деформируется, так как не имеет возможности свободно расширяться. В случае высокого уровня грунтовых вод при опорожнении резервуара возможен отрыв и разрушение днища и смещение облицовки стен внутри резервуара. Стальные резервуары вместимостью 10, 20 и 30 тыс.м3, используемые на электростанциях, не предназначены для хранения в них мазута с плотностью 1,015 т/м3 и в связи с этим в местных инструкциях по эксплуатации максимальный уровень залива мазута определен ниже допустимой проектом высоты (0,95). Температура хранения мазута в резервуарах не превышает 90°С. Цикличность изменения уровня топлива более чем на 50% высоты в резервуарах в проектах не учтена. На большинстве резервуаров (90%) она не превышает 12 циклов в год, в то же время на остальных резервуарах она достигает 550 циклов в год. Проектом предусмотрена антикоррозионная защита внутренней поверхности кровли и двух верхних поясов, которую последующими постановлениями Госстроя СССР разрешено не выполнять. Не предусматривается проектами катодная и протекторная защита днища резервуаров от почвенной коррозии и коррозии блуждающих токов. Состав эксплуатируемых металлических резервуаров в зависимости от сроков эксплуатации и их единичной вместимости имеет следующее распределение (табл. 1): Таблица 1

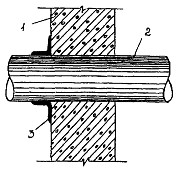

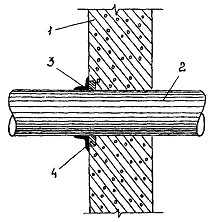

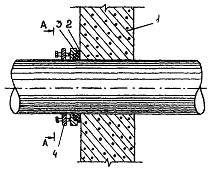

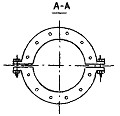

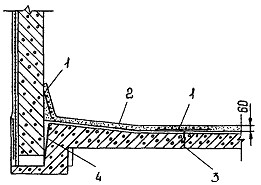

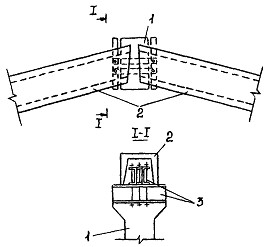

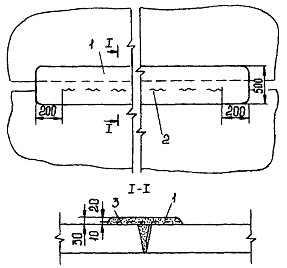

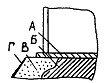

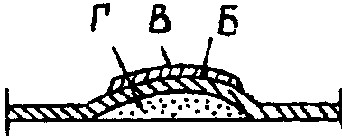

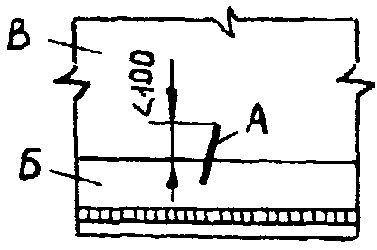

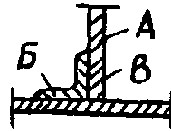

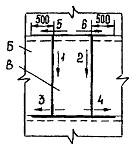

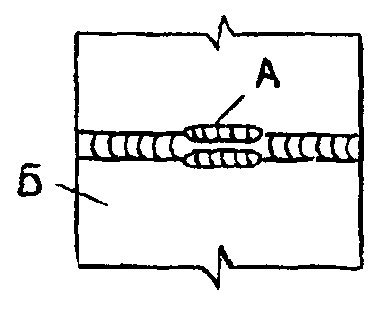

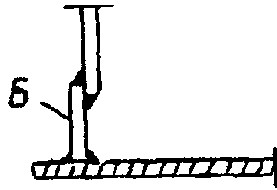

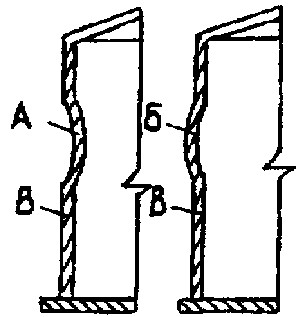

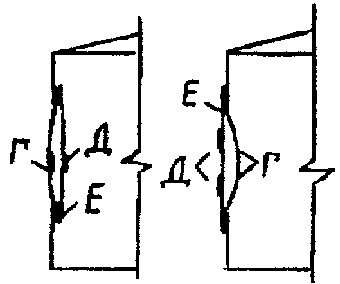

Таким образом, основная часть парка резервуаров имеет срок эксплуатации, превышающий 20 лет (с учетом железобетонных резервуаров). Обеспечение при строительстве и сохранение на весь период эксплуатации герметичности резервуаров является главным условием надежности их эксплуатации. 2. СОСТОЯНИЕ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ МАЗУТА, ХАРАКТЕР И ПРИЧИНЫ ПОВРЕЖДЕНИЙ РЕЗЕРВУАРОВ Анализ многолетних данных обследования состояния строительной части резервуаров и опыта их технического обслуживания и ремонта по материалам, представленными энергопредприятиями, выявил следующие наиболее характерные недостатки конструкций резервуаров. 2.1. Состояние железобетонных резервуаров Монолитные железобетонные резервуары, являющиеся, как правило, приемными емкостями, выполнены в заглубленном варианте. Большая их часть имеет течи мазута вследствие низкого качества монолитного железобетона (сквозные трещины в стенах с раскрытием до 4 мм, рыхлый бетон) и ухудшения со временем его состояния под воздействием грунтовых вод (Иркутская ТЭЦ-3, Соликамская ТЭЦ-12, Мурманская ТЭЦ и др.). Наиболее эффективным решением по восстановлению герметичности монолитных резервуаров является облицовка его стен и днища металлическим листом, что было выполнено на ряде объектов (Ефремовская ТЭЦ, Ульяновская ТЭЦ-1, Иркутские тепловые сети, Свердловская ТЭЦ и др.). Прямоугольные сборные железобетонные резервуары вместимостью 1000 м3 оказались чувствительными к температурным перепадам в стеновом ограждении, что неизбежно в условиях эксплуатации. В стыках между панелями образуются сквозные трещины, устранение которых эпоксидными составами или торкретированием давали кратковременный эффект. Так как эти резервуары выполнены в заглубленном варианте (Краснодарская ТЭЦ и др.) или с обвалованием (Архангельская ТЭЦ и др.), то если вытекающий мазут не попадает в подземные коммуникации, установить наличие и места протечек возможно только при вскрытии обвалования или обратной засыпки. Железобетонные цилиндрические резервуары вместимостью 10, 20 и 30 тыс.м3 за счет кольцевой напряженной арматуры, навиваемой по всей высоте стенок резервуара, должны были обеспечить герметичность стыков стеновых панелей, чего в определенной мере удалось добиться. Но из-за несоблюдения в ряде случаев технологии навивки, последующей релаксации напряжения арматуры, усадки бетона и других процессов предварительного обжатия стыков оказалось недостаточно и течи мазута в стыках между панелями появились на многих баках (Рязанская, Заинская ГРЭС и др.). Наиболее часто утечки мазута наблюдаются в местах прохода металлических трубопроводов через железобетонную панель из-за частых температурных перепадов в двух различных по теплопроводности материалах (Чебоксарская ТЭЦ-1, Дзержинская ТЭЦ, Губкинская ТЭЦ, ТЭЦ-14 Ленэнерго, Рязанская ГРЭС и многих др.). Имеются течи в местах примыкания стен и днища (Верхнетагильская ГРЭС, Конаковская ГРЭС и др.), а также через образовавшиеся сквозные трещины в боковых поверхностях и днищах резервуаров (Мурманская ТЭЦ, Иркутская ТЭЦ-3, Орская ТЭЦ-1, Конаковская ГРЭС и др.). На многих электростанциях места утечек мазута из резервуаров не определены, так как нахождение утечки после обвалования резервуара затруднено. На некоторых электростанциях (Ульяновская ТЭЦ-1, Комсомольская ТЭЦ-3, Архангельская ТЭЦ, Смоленская ТЭЦ и др.) при проведении гидравлических испытаний резервуаров утечки воды были выше допустимых норм и для восстановления герметичности было выполнено покрытие внутренних поверхностей стен и днища резервуаров металлическим листом. По представленным энергопредприятиями данным на 01.1990 г. имелись течи в железобетонных преднапряженных цилиндрических резервуарах: в 66 из 133 резервуаров вместимостью 10000 м3, возведенных по проектам 7-02-152, 7-02-158, 7-02-308, 7-02-896; в 14 из 24 резервуаров вместимостью 20000 м3, возведенных в основном по проекту 7-02-310; в 6 из 13 резервуаров вместимостью 30000 м3, возведенных по проекту 7-04-1-65. В резервуарах вместимостью 10000 м3, возведенных по проекту 7-02-156, армирование оголовков колонн, несущих кровлю, было недостаточным, вследствие чего на нескольких объектах произошло обрушение железобетонных плит кровли резервуаров. В последующем было выполнено усиление оголовков колонн металлоконструкциями, а в ряде случаев замена части колонн и внутреннего опорного кольца (Новочебоксарская ТЭЦ-3, Заинская ГРЭС, ТЭЦ-22 Мосэнерго, Конаковская ГРЭС, Воронежская ТЭЦ-1, Воронежская ТЭЦ-2 и др.). Уплотнение стыков стеновых панелей торкретом не исключило утечек мазута через стены. Частичное обрушение торкрета наблюдалось через несколько лет после начала эксплуатации резервуаров вместимостью 30000 м3 на Рязанской ГРЭС и др. Неплотность в днище и в сопряжениях стен с днищем приводят к обводнению мазута за счет попадания грунтовых вод (ТЭЦ-3 Мосэнерго, Соликамская ТЭЦ-12 и др.). В меньшей мере обводнение мазута происходит атмосферными осадками при недостаточной гидроизоляции кровли и отсутствии необходимых уклонов. В верхней части резервуаров имеют место разрушения сборных железобетонных плит покрытия, а также железобетонных балок, на которые они опираются. У указанных элементов со стороны мазута имеет место коррозионный износ защитного слоя бетона: отслоение бетона и обрушение его до обнажения арматуры, которая часто провисает по всей площади элемента и корродирует. Имелись случаи обрушения плит покрытия. Наблюдаются сквозные зазоры между плитами покрытия — раствор, которым были замоноличены стыки плит, прокорродировал и разрушился. На внутренних поверхностях верхних участков стен под плитами перекрытия часто наблюдаются подтеки белесого цвета: продукты коррозии бетона (гидрат окиси кальция) как результат выщелачивания свободной извести из цементного камня бетона. Коррозионный износ железобетонных элементов верхней части резервуара с внутренней стороны вызывается воздействием агрессивных паров, содержащих окислы серы. В случае отсутствия или разрушения гидроизолирующего материала, укладываемого снаружи на железобетонные плиты покрытия, атмосферная вода, проникая к плитам покрытия и затем на их внутренние поверхности, интенсифицирует коррозионные процессы. При этом в зимнее время при незаполненном мазутом резервуаре (или резервуаре с неразогретым мазутом) возможны периодически повторяющиеся процессы "замерзание-оттаивание" поступающей влаги на дефектные участки железобетонных элементов (трещины, каверны, слабый бетон, щели между элементами). 2.2. Состояние металлических резервуаров Основные недостатки, выявленные в процессе эксплуатации металлических резервуаров, следующие: 1. Осадки и наклон резервуаров выше допустимых значений вследствие некачественной подготовки основания, промораживания его при длительных перерывах в период монтажа или задержки ввода резервуара в эксплуатацию. Так, например, на Уфимской ТЭЦ-3 наклон резервуара № 8 вместимостью 10000 м3 составил более 350 мм, на Ижевской ТЭЦ-2 резервуар вместимостью 10000 м3 имеет наклон до 200 мм. Наклон резервуара ограничивает уровень его заполнения или в зависимости от величины исключает возможность использования резервуара по назначению до восстановления вертикальности стен резервуара. Некачественно подготовленное основание является одной из причин деформации днища с образованием вмятин, выпучин (хлопунов), высота которых может достигать 150-200 мм, а площадь — нескольких квадратных метров. Волнистость днища возрастает в зависимости от наличия концентраторов напряжения в металле днища, температурного режима эксплуатации резервуара, что приводит к интенсивной коррозии днища особенно в местах скопления отстоявшейся воды. Замена участков днища из-за коррозионного износа была выполнена через 8 лет на Ново-Салаватской ТЭЦ, Ефремовской ТЭЦ, Сарапульской ТЭЦ, через 12 лет на Партизанской ГРЭС. Степень поражения днища коррозией в большинстве случаев остается невыявленной из-за трудности опорожнения и очистки резервуаров и становится известной только после прорыва днища. Из-за осадки резервуаров до 400-600 мм (Новочебоксарская ТЭЦ-3, Архангельская ТЭЦ и др.) недостаточная компенсация неравномерности осадок смежных сооружений может привести к повреждению подводящих труб. На Котовской ТЭЦ при гидравлических испытаниях, выполнявшихся через год после окончания монтажа резервуара, суглинистое основание которого было проморожено в зимний период и стало более чувствительным к нагрузкам, произошла деформация стен с образованием горизонтальных гофров и зазора до 100 мм между краем днища и опорным железобетонным кольцом по периметру резервуара. 2. Отсутствие приямка для сбора и удаления отстоявшейся воды и для полного удаления нефтепродукта при выводе резервуара в ремонт и внутреннего осмотра. По этой причине трудно установить наличие коррозии днища, степень его коррозионного износа до выхода мазута из-под основания резервуара и появления его в близрасположенных подземных сооружениях. 3. Наличие "угловатости" в вертикальных стыках стенок резервуара из-за невозможности выправления при монтаже крупнозагнутых кромок полотнищ. При развертывании рулона его стыковые участки имеют различные значения необратимой деформации вдоль образующей цилиндра. Одна из причин "угловатости" — стыковые участки в рулоне имели неодинаковый радиус, как следствие доставки полотнищ в рулонах. Во время сварки указанных стыковых участков возникают напряжения, которые "гасятся" образованием впадин-выпучин в районе монтажного сварного шва. При этом в верхней половине стенки угловатость обычно имеет большее значение, чем в нижней половине. Это объясняется меньшей толщиной верхних поясов стенки резервуара. Такой дефект существенно снижает надежность сварного стыка при циклических нагрузках от "заполнения-опорожнения" резервуара. На Тобольской ТЭЦ в 1989 г. в резервуаре вместимостью 30000 м3 разрыв монтажного вертикального сварного шва произошел при гидравлических испытаниях, т.е. до первого заполнения резервуара мазутом. 4. Отсутствие козырька (карниза) в местах примыкания окрайки листов кровли к стенке, что приводит к попаданию воды с кровли в слой теплоизоляции, увлажнению стенки и ее коррозии. Ненадежность крепления теплоизоляции, обрушение ее после нанесения является следствием попадания в нее влаги из-за указанного конструктивного недостатка. 5. Повышенный коррозионный износ нижнего пояса стенки резервуара и окрайки днища с наружной стороны. Нижняя часть стенки, примыкающая к окрайке днища, на высоту 100-150 мм по всему периметру резервуара часто находится в увлажненном состоянии от попадания атмосферной влаги через неплотности гидроизоляции или вследствие некачественного устройства отмостки. На ряде ТЭС отмостка была выполнена, например, на 100-200 мм выше окрайки днища, что создавало замкнутую обводняемую зону с наружной стороны стенки резервуара. В других случаях низ стенки резервуаров был обложен железобетонной или кирпичной стенкой высотой 300-500 мм (Киришская ГРЭС, Дзержинская ТЭЦ и др.). Скорость коррозионного износа на этих участках в 5-10 раз оказалась выше, чем на остальных поясах стенки резервуара. Нарушение состояния низа стенки и уторного шва создает реальную угрозу разрушения резервуаров, поэтому устранению причин и последствий ослабления нижнего пояса стенки резервуаров должно быть обращено особое внимание персонала, занимающегося их эксплуатацией. 6. Тонкостенная конструкция кровли при отсутствии антикоррозионной защиты внутренней поверхности подвержена интенсивному коррозионному износу. На многих резервуарах металлическая кровля имеет сквозное поражение коррозией через 7-10 лет эксплуатации. 7. Обвалование наземных резервуаров, выполненное в соответствии с требованиями СНиП 1.06-79 "Склады нефти и нефтепродуктов. Нормы проектирования", при разрушении резервуаров не является препятствием для ударной волны и не предотвращает разлива мазута за пределы обвалования. 8. Разная высота резервуаров в одном мазутном парке снижает надежность их эксплуатации — возможен перелив мазута. Например, на Саратовской ТЭЦ-5 мазутные резервуары вместимостью по 20000 м3 имеют высоту 12 и 18м. 9. На ТЭЦ-21 Мосэнерго, где металлические резервуары были выполнены в подземном варианте, через 16 лет после начала эксплуатации на одном из резервуаров был обнаружен выход мазута в пространство между металлической стенкой резервуара и железобетонной ограждающей стеной. Течи мазута появились из-за сквозного коррозионного износа металла стенки по всей вероятности вследствие постепенного увлажнения слоя теплоизоляции агрессивными грунтовыми водами, проникавшими через неплотности ограждения резервуара. 3. МЕРОПРИЯТИЯ ПО РЕМОНТУ РЕЗЕРВУАРОВ 3.1. Ремонт железобетонных резервуаров На железобетонных резервуарах устранение появившихся течей мазута и усиление конструкций, получивших повреждения, сводятся к следующим наиболее часто встречающимся видам ремонта: ремонт ввода трубопроводов; герметизация стен и днища резервуара и локализация протечек мазута; восстановление преднапряженного состояния резервуара; усиление несущих балок и колонн; ремонт покрытий резервуаров. Наиболее часто возникает потребность устранения протечек мазута в местах ввода трубопроводов. На рис. 1 и 2 показан способ заделки неплотности места ввода трубопровода с внутренней стороны резервуара. Герметизация выполняется, как правило, с помощью эпоксидного состава, армированного стеклотканью или стеклосетками, а также с помощью уплотняющих прокладок из бензостойкой резины или сальниковой набивки, если уплотнение выполняется с наружной стороны резервуара (рис. 3). Неподвижные фланцы уплотнения удерживаются на трубе с помощью трения (стягивания полуколец болтами) или сваркой. Эффективность уплотнения зависит от качества подготовки поверхностей бетона и металла для нанесения эпоксидного состава. Герметизация стен и днища изнутри резервуара торкретированием или эпоксидными составами осуществлялась при неудовлетворительных гидравлических испытаниях, когда поверхность бетона стены и днища еще не пропитана мазутом. На рис. 4 показан способ ремонта днища, имеющего трещины и неплотности в стыке стена-днище, армированным торкретом. В том случае, когда на эксплуатируемом резервуаре утечка мазута из-за нарушения герметичности стен и днища происходит в количестве, при котором возникает опасность загрязнения окружающей среды или создаются условия для пожароопасности на мазутном хозяйстве и в целом на энергопредприятии, наиболее эффективным и экономически целесообразным способом устранений течей мазута является покрытие стен и днища металлическим листом, что должно выполняться по специальному проекту.

Рис. 1. Герметизация мест ввода трубопроводов эпоксидными составами: 1 - внутренняя полость резервуара; 2 - труба; 3 - эпоксидно-армированное уплотнение

Рис. 2. Герметизация мест ввода трубопроводов эпоксидными составами с расчисткой неплотных слоев бетона: 4 - участки бетона, зачеканенные раствором. Остальные обозначения см. на рис. 1 Если в основании резервуаров залегают суглинистые и глинистые грунты с малым коэффициентом фильтрации, то, как показали обследования, происходит кольматация грунта обваловки и основания на глубину 1,5-2 м и дальнейшие утечки мазута возможны только в том случае, если по контуру резервуара находятся заглубленные технологические каналы и насосные. В этом случае рекомендуется перекрыть зону протечки глиняным замком. Глиняный замок устраивается по месту протечки мазута засыпкой и послойным трамбованием мятой глины до верхней отметки обваловки резервуара или верхней отметки поверхности грунта при подземном расположении резервуара.

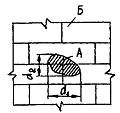

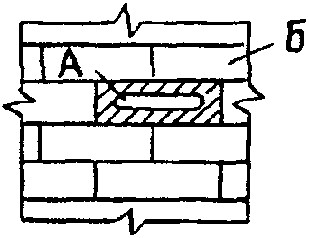

Рис. 3. Уплотнение ввода трубопровода сальниковым устройством: 1 - внутренняя поверхность резервуара; 2 - уплотнение; 3 - подвижный фланец; 4 - неподвижный фланец

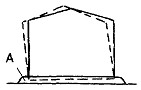

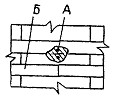

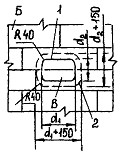

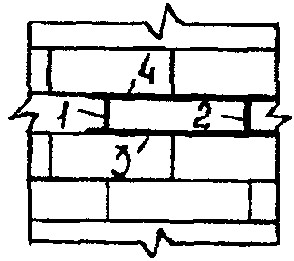

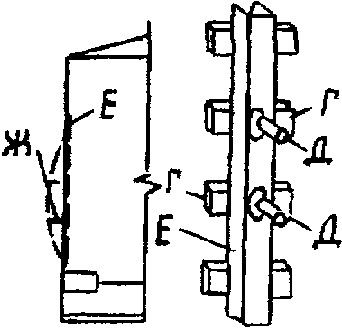

Рис. 4. Ремонт днища способом торкретирования: 1 - арматурная сетка; 2 - торкрет;3 - трещина; 4 - неплотный стык Восстановление преднапряженного состояния резервуара путем дополнительной навивки проволоки в ослабленных зонах и повторного торкретирования выполнялось до ввода резервуаров в эксплуатацию, когда еще не выполнена обваловка резервуара и возможно использование установок для навивки проволоки, которыми располагают специализированные монтажные организации, возводящие резервуары. В эксплуатационных условиях обжатие стен резервуара возможно с помощью металлических бандажей, состоящих из 4-6 звеньев и более в зависимости от диаметра резервуара и устанавливаемых по месту с заданным по расчету натяжением. Усиление несущих балок и колонн покрытия резервуара должно быть выполнено на всех резервуарах вместимостью 10000 м3 (проект 7-02-156). На рис. 5 показана схема установки дополнительных консолей на оголовке колонны. Аналогичные усиления могут понадобиться в цилиндрических преднапряженных резервуарах, возведенных по другим проектам, в связи с тем, что не исключено значительное фактическое превышение нагрузок от покрытия из-за увеличения объема утеплителя, цементных стяжек, гидроизоляции. В этом случае необходимо произвести проверку несущей способности балок и колонн на дополнительную нагрузку от покрытия, если она не может быть устранена, и разработать проект усиления с учетом фактического состояния балок и колонн (наличия трещин, степени разрушения и прочности бетона, состояния арматуры и др.). Плиты покрытия длиной 6 м при прогибе 1/200 длины считаются пригодными к эксплуатации. В зависимости от глубины разрушения плиты покрытия рекомендуются следующим образом: при разрушении бетона на глубину до 35 мм — нанесение торкрета или укладка бетона по арматурной сетке. При этом превышение вновь уложенного слоя над поверхностью плит должно быть не менее 40 мм (рис. 6);

Рис. 5. Установка дополнительных консолей: 1 - колонна; 2 - балка; 3 - стальные опорные элементы из швеллера

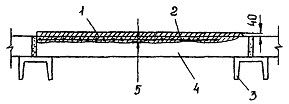

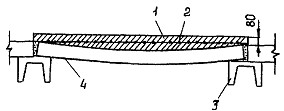

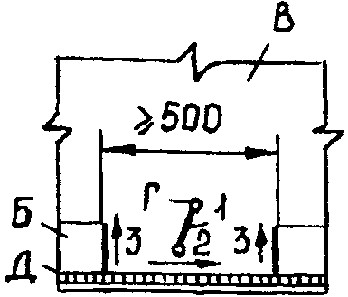

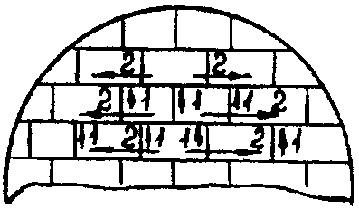

Рис. 6. Усиление плит с разрушенным верхним слоем бетона: 1 - новый слой бетона; 2 - арматурная сетка; 3 - балка; 4 - плита; 5 - разрушенный слой бетона толщиной до 35 мм при разрушении бетона на глубину свыше 35 мм без обнажения продольной рабочей арматуры способ ремонта применяется тот же; в случае разрушения бетона с обнажением продольной арматуры производится устройство новой монолитной железобетонной плиты, полностью воспринимающей нагрузки. При прогибе плиты более 1/200 ее длины плита должна быть усилена путем устройства на ней новой монолитной плиты, полностью воспринимающей эксплуатационные нагрузки (рис. 7). Трещины в бетоне стыков покрытия заделываются путем нанесения дополнительного слоя торкрет-раствора, армированного сеткой 20х20 мм. Ширина полосы торкретирования принимается не мене 500 мм, толщина торкретного слоя — 30 мм (рис. 8).

Рис. 7. Усиление плит с прогибом более допустимых значений: 1 - новая железобетонная плита; 2 - рабочая арматура; 3 - балка; 4 - старая плита

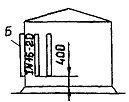

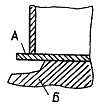

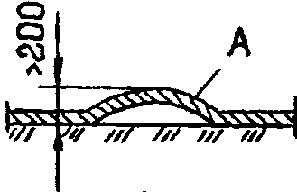

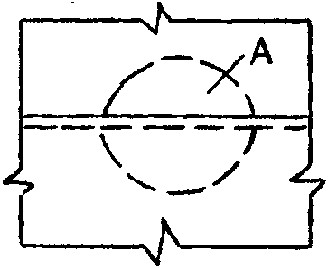

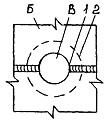

Рис. 8. Заделка трещин в стыках плит: 1 - торкрет-раствор; 2 - трещина в стыке; 3 - сетка 20х20 мм 3.2. Ремонт металлических резервуаров В случае выявления недопустимых отклонений от установленных строительными нормами и техническими условиями допусков резервуар подлежит выводу из эксплуатации. При большом объеме работ из-за износа металлоконструкций стенки, днища, кровли, несущих покрытий, замены нескольких поясов стенки и других работ целесообразность восстановительного ремонта определяется экономическим расчетом. Нарушение несущей способности основания исключает использование резервуара по назначению полностью или частично в зависимости от степени и места повреждения основания: недопустимая осадка резервуара, крен, образование пустот под опорным кольцом по периметру резервуара и др. При ремонте основания резервуара выполняются следующие работы: исправление краев песчаной подушки подбивкой гидроизолирующего грунта; исправление просевших участков основания; заполнение пустот под днищем в местах хлопунов; ремонт всего основания (в случае выхода из строя днища);исправление отмостки. При значительной неравномерной осадке основания резервуар поднимается домкратами. Один из способов исправления крена приведен на рис. 9. Восстановление локальных нарушений основания под днищем резервуара приведено на рис. 10 и 11. Зазоры между железобетонным кольцом основания и днищем резервуаров вместимостью 10000 м3 и выше устраняют путем подбивки под днище бетона марки не ниже 100. Способ ремонта днища и основания в местах хлопунов приведен на рис. 12. Способ ремонта днища, поврежденного коррозией на небольших участках, приведен на рис. 13, а способ ремонта днища, когда требуется его замена полностью или на значительной площади, приведен на рис. 14. Усиление резервуаров бандажами производится с целью восстановления несущей способности нижних поясов стенки, получивших коррозионный износ до 20% первоначальной толщины.

Рис.9. Дефект Неравномерная осадка основания резервуара А, превышающая допуски и вызывающая неравномерную осадку резервуара. Метод исправления 1. На участке осадки резервуара приваривают через 2,5-3 м ребра жесткости Б на расстоянии 0,4 м от днища. Сварной шов 8х100 мм через 1500 мм. 2. Под ребра жесткости устанавливают домкраты. Резервуар поднимают выше осадки на 40-60 мм. 3. Подбивают грунтовую смесь (супесчаный грунт, пропитанный битумом). 4. Резервуар опускают на основание. Ребра удаляют. 5. Смеси подбивают трамбовками: под днищем - вертикальными слоями, за пределами днища - горизонтальными слоями. Откосы выполняют в соответствии с требованиями основного проекта.

Рис.10. Дефект Местная просадка основания А под днищем резервуара Б (вне зоны окрайков) глубиной более 200 мм на площадке более 3 м2. Метод исправления 1. В днище резервуара Б на участке пустоты вырезают отверстие В диаметром 200-250 мм для подбивки грунтовой смеси Г. В зависимости от площади просадки основания, а также удобства подбивки при необходимости вырезают дополнительные отверстия. 2. Пустоту засыпают грунтовой смесью Г (супесчаным грунтом, пропитанным битумом) и уплотняют глубинным вибратором, пневмотрамбовкой вручную. 3. Вырезанное в днище отверстие закрывают круглой накладкой Д диаметром более отверстия на 100 мм и толщиной не менее толщины днища резервуара. 4. Накладку с днищем сваривают по всему контуру плотным швом. Примечание. В случае пропитки основания в зоне дефектного места нефтепродуктом допускается выемка гидрофобного грунта в указанной зоне глубиной 200-250 мм с последующей засыпкой и уплотнением сухим песком.

Рис.11. Дефект Днище резервуара А не просело, а основание Б частично осыпалось. Между днищем и основанием образовался зазор. Метод исправления 1. На разрушенном участке подбивают грунтовую смесь пневмотрамбовкой или вручную (супесчаный грунт, пропитанный битумом). 2. За пределами резервуара укладывают слой песчаного грунта В, а сверх него утрамбовывают изолирующий слой. 3. Откосы основания Г выполняют согласно проекту. Примечание. При ведении ремонтных работ в зимних условиях смесь для изолирующего слоя перед укладкой необходимо подогревать до 50-60 °С.

Рис.12. Дефект Выпучина или хлопун А высотой более 200 мм на площади более 3 м2 с плавным переходом на днище резервуара. Метод исправления 1. В вершине хлопуна А вырезают отверстие Б диаметром 200-500 мм в зависимости от площади хлопуна и удобства подбивки грунтовой смеси Г. В необходимых случаях вырезают дополнительное отверстие. 2. Пазуху засыпают грунтовой смесью Г (супесчаный грунт, пропитанный битумом), уплотняют глубинным вибратором, пневмотрамбовкой или трамбовкой вручную. 3. Подгоняют круглую накладку В диаметром более отверстия на 100 мм и толщиной не менее толщины днища резервуара. 4. Сварку накладки с днищем выполняют по всему контуру швом с катетом не более 4-5 мм.

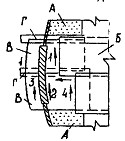

Рис.13. Дефект Коррозионные повреждения площадью 1 м2 отдельных листов внутренней поверхности днища - группа раковин А, точечные углубления осповидного типа Б глубиной более 1,5 мм и сквозные отверстия В. Метод исправления 1. Выявляют границы дефектного участка, подлежащего удалению, в зависимости от конкретных размеров дефекта. 2. Распускают сварные швы в районе выпучины и удаляют деформированные листы. 3. В случае необходимости исправляют гидроизолирующий слой. 4. Удаленные листы заменяют новыми и подгоняют с листами полотнища днища внахлестку по коротким и длинным кромкам. 5. Сварку выполняют герметичными швами с катетом не более 5 мм. Направление и последовательность сварки показаны стрелками и цифрами. Бандажные усиления целесообразно устанавливать на резервуарах вместимостью 1000-10000 м3. Они выполняются в виде различных стальных колец, состоящих из 4-6 полос, стянутых с помощью резьбовых соединений. На резервуаре может быть установлено 10-20 колец по высоте четырех поясов в зависимости от коррозионного износа металла и геометрического сечения полосы. Необходимое число колец определяется расчетом. На каждый резервуар, намеченный к производству работ по усилению, должен разрабатываться индивидуальный технический проект с учетом технического состояния резервуара. В проекте приводятся: краткие сведения о техническом состоянии резервуара; расчетная часть; организация монтажных работ; рекомендации по дальнейшей эксплуатации усиленного резервуара.

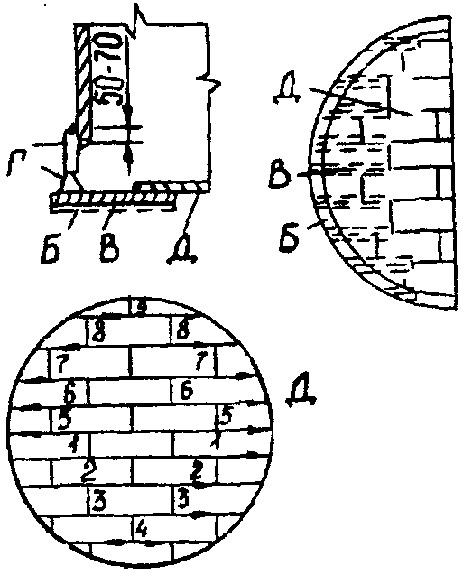

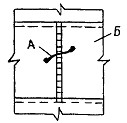

Рис. 14. Дефект Днище резервуара прокорродировано полностью. Метод исправления I 1. Днище заменяют участками А. 2. Последовательно на высоту не менее 200 мм отрезают стенку с участком окрайков и днище. Длина первого участка превышает последующие на 500мм. 3. Отрезанный участок вытягивают из резервуара, подводят окрайки Б с технологическими подкладками В. 4. Сваривают окрайки между собой, вертикально устанавливают полосовую сталь Г с нахлестом 50-70 мм и приваривают двусторонним швом к окрайкам и нахлесточным швом к стенке резервуара. 5. После смены окрайков и участка стенки собирают днище Д и сваривают поперечные швы, затем продольные. Последовательность сварки указана на рисунке. 6. В необходимых случаях ремонтируют изоляционный слой. 7. Все сварные соединения испытывают на герметичность и проводят гидравлические испытания резервуара наливом воды до расчетного уровня. Правку деформированных мест элементов стенки и покрытия во избежание образования наклепа и возникновения хрупкости металла следует выполнять в горячем состоянии путем местного нагрева газовыми горелками. Нагретые участки правят молотками и кувалдами. Температура нагрева для углеродистой стали должна быть не ниже 700-800°С. При необходимости удаления вертикального шва по всей высоте стенки (рулонируемые резервуары) его вырезку и ремонт производят участками, не превышающими высоту пояса. Вертикальные стыки поясов стенки из листов толщиной до 5 мм разрешается собирать внахлестку, сваривая их с наружной и внутренней сторон резервуара. Соединение листов кровли и днища резервуара должно выполняться внахлестку с наложением сварочного шва с наружной стороны (в нижнем положении). Если в процессе сварки в сварном соединении или листе образуется новая трещина, лист следует удалить и заменить новым. Дефекты в сварных соединениях должны быть устранены следующими способами: перерывы швов и кратеров заварены; сварные соединения с трещинами, а также непроварами и другими недопустимыми дефектами удалены на длину дефектного места плюс по 15 мм с каждой стороны и заварены вновь; подрезы основного металла, превышающие допустимые, зачищены и заварены путем наплавки тонких валиков электродом диаметром 3 мм с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Окончание рис. 14. Метод исправления II 1. В первом поясе стенки вырезают монтажное "окно" 2000х1500 мм. 2. На существующее днище укладывают слой гидрофобного грунта А не менее 50 мм, выравнивают грунт по проектному уклону, уплотняют трамбовками и нивелируют. 3. Собирают внахлест и сваривают полотно днища Б. При этом сначала сваривают листы по коротким, затем по длинным кромкам. Сварку ведут от центра к краям листа в два слоя. 4. В стенке последовательно прорезают окна и вставляют окрайки днища В с технологической подкладкой Г на прихватках. Окрайки между собой сваривают встык, поджимают к стенке и приваривают двумя тавровыми швами. 5. Сваривают внахлест кольцо окрайки с полотнищем днища и заваривают окно стенки. 6. Направление и последовательность указаны стрелками и цифрами. 7. Все сварные соединения испытывают на герметичность и проводят гидравлическое испытание резервуара наливом воды до расчетного уровня. При обнаружении трещины по сварному шву или основному металлу упорного уголка с выходом на основной металл первого пояса стенки на длину не более 100 мм применяют метод исправления, приведенный на рис. 15. Поперечная трещина по стыковому сварному шву вертикального стыка стенки резервуара устраняется способом, приведенным на рис.16. При обнаружении коррозии сварного шва, околошовной зоны и основного металла стенки резервуара на длине не более 500 мм применяют метод исправления, приведенный на рис. 17. Если коррозионный износ сварного шва и основного металла стенки обнаружен на длине более 500 мм, то рекомендуется вырезку дефектного участка и последующую накладку выполнять прямоугольной формы, как показано на рис. 18. Большую опасность представляют собой подрезы основного металла стенки резервуара в узле сопряжения с днищем. Способ исправления данного дефекта приведен на рис. 19.

Рис.15. Дефект Трещина А по сварному шву или основному металлу уторного уголка Б, распространившаяся на основной металл листа первого пояса стенки резервуара В на длину не более 100мм. Метод исправления 1. Вырезают уторный уголок Б длиной не менее 500 мм симметрично в обе стороны от трещины. 2. Выявляют границы трещины и концы ее Г засверливают сверлом диаметром 6-8 мм. 3. Разделывают кромки трещины с зазором между ними 2±1мм. 4. Сварку дефектного места ведут с двух сторон. 5. Сваривают стенку В резервуара в месте выреза уторного уголка Б с окрайкой днища Д тавровым швом. 6. Приваривают торцы уторного уголка Б к стенке В резервуара и окрайке днища Д. Направление и последовательность сварки указаны стрелками и цифрами.

Рис. 16. Дефект Поперечная трещина А по стыковому сварному шву вертикального стыка стенки Б резервуара, распространившаяся на основной металл. Метод исправления 1. Расчищают дефектное место, выявляют границы трещины, засверливают ее сверлом диаметром 8 мм и вырезают дефектный участок листа стенки Б резервуара на всю высоту пояса шириной по 250 мм от конца трещины, но не менее 1000 мм. 2. Распускают сварные горизонтальные швы между поясами стенки Б резервуара в обе стороны от вырезанного дефектного участка по 500 мм. 3. Разделывают кромки листа пояса и вставки В, вставку подгоняют встык и внахлестку и сваривают с двух сторон обратноступенчатым методом. 4. Направление и последовательность сварки указаны стрелками и цифрами. 5. Все сварные соединения испытывают на герметичность и проводят гидравлические испытания резервуара наливом воды до расчетного уровня. При коррозионном износе первого пояса стенки резервуара с внутренней или наружной поверхности на значительной длине в зоне примыкания к днищу необходима замена пораженных коррозией участков стенки, способ выполнения которой приведен на рис. 20. В случае деформации стенки резервуара горизонтальными гофрами, образующимися, как правило, при гидравлических испытаниях резервуара из-за недопустимой неравномерности деформации основания, ремонт стенки рекомендуется выполнять методом, приведенным на рис. 21. Одиночные вмятины или выпучины в верхних поясах стенки резервуара, превышающие допустимые размеры и имеющие плавный контур, исправляются методом, приведенным на рис. 22.

Рис. 17. Дефект I Многократная наварка А на участок сварного соединения и лист стенки Б резервуара в дефектном месте.

Дефект II Коррозия А сварного шва, околошовной зоны, а также основного металла стенки Б на длине не более 500 мм.

Метод исправления I 1. Вырезают дефектное место по кругу диаметром, большим длины дефекта на 100 мм (но не менее 300 мм). 2. С внутренней стороны резервуара вплотную к стенке Б подгоняют внахлестку накладку В диаметром, большим диаметра отверстия на 150 мм, и толщиной, равной толщине листов стенки. 3. Сварка накладки В со стенкой Б осуществляется сплошными герметическими швами сначала с наружной стороны 1, а затем с внутренней - 2 резервуара обратноступенчатым методом с длиной ступени не более 200-250 мм.

Метод исправления II 1. Вырезают дефектное место. 2. Изготовляют вставку В диаметром, равным диаметру вырезанного дефектного места, из металла толщиной, равной толщине листов стенки. 3. Осуществляют V-образную разделку кромок листа стенки и вставки. 4. Вставку В подгоняют встык к листам стенки, прихватывают и сваривают с двух сторон в два-три слоя обратноступенчатым методом с длиной ступени не более 200-250мм.

Рис.18. Дефект Коррозия А сварного шва, околошовной зоны, а также основного металла стенки Б на длине более 500 мм. Метод исправления 1. Устанавливают границы дефектного участка и выполняют разметку удаляемой зоны стенки. 2. Вырезают отверстие В прямоугольной формы с закругленными краями. 3. С внутренней стороны резервуара вплотную к стенке Б подгоняют внахлестку накладку В с размерами, на 150 мм большими ширины и длины отверстия, и толщиной, равной толщине стенки. 4. Сварка накладки В со стенкой Б осуществляется сплошными герметичными швами сначала с наружной стороны 1, а затем с внутренней - 2 резервуара обратноступенчатым методом с длиной ступени не более 200-250 мм.

Рис.19. Дефект Подрезы А основного металла стенки Б резервуара глубиной до 1,5 мм в узле сопряжения с днищем В или катет шва менее проектного размера. Метод исправления 1. Участок подреза тщательно очищают металлической щеткой. 2. Подрезы подваривают тонкими валиками Г электродами диаметром 3 мм в два-три прохода. 3. После сварки каждого слоя поверхность шва тщательно зачищают от шлака.

Рис.20. Дефект Коррозия внутренней поверхности первого пояса стенки резервуара на значительной длине в зоне примыкания к днищу. Характер коррозии - группы раковин глубиной до 1,5-2 мм, переходящих в сплошные полосы, а также точечные углубления осповидного типа. Метод исправления 1. Дефектные места стенки резервуара заменяют последовательно отдельными участками. 2. Размечают границы участков А высотой более дефектной зоны на 100 мм и длиной до 3000 мм. 3. Вырезают дефектные места вначале у днища, затем по границе участка на стенке. 4. Подгоняют с наружной стороны резервуара внахлест полосовую накладку Б толщиной, равной толщине листа первого пояса стенки. 5. Накладки сваривают между собой встык, а со стенкой - внахлестку. 6. Все сварные соединения испытывают на герметичность и проводят гидравлические испытания резервуара наливом воды до расчетного уровня.

Рис.21. Дефект Горизонтальный гофр А в листе стенки Б резервуара, выходящий за пределы допусков. Метод исправления 1. Вырезают лист с гофром. 2. Распускают горизонтальные швы в прилегающих листах на длину не менее 500 мм в каждую сторону. 3. Взамен вырезанного подгоняют и прихватывают новый лист встык или внахлестку в зависимости от конструкции стенки резервуара. 4. Новый лист сваривают обратноступенчатым методом с длиной ступени не более 200-250 мм. Последовательность сварки указана цифрами.

Рис. 22. Дефект Одиночная вмятина А или выпучина Б в верхних поясах стенки В резервуара, превышающая допустимые размеры и имеющая плавный контур. Метод исправления 1. С вогнутой стороны дефекта приваривают по вертикали накладки Г размером 150х150 мм и толщиной 5-6 мм с приваренными в центре шпильками Д с резьбой М22-М26. Число накладок определяется по месту в зависимости от площади дефекта. 2. На шпильки надевают обрезок швеллера Е длиной более дефекта на 1000 мм. 3. С помощью гаек дефектное место выпрямляют и подтягивают к швеллеру. После исправления дефекта устанавливают контргайки. 4. В резервуарах с понтонами выпучины исправляют согласно пп. 1, 2 и 3 с дополнительной установкой и приваркой наружного горизонтального ребра жесткости Ж. Число ребер устанавливают по месту. Все натяжные приспособления с внутренней стороны резервуара снимают. Метод исправления кровли резервуара, поврежденной коррозией, приведен на рис. 23. Эпоксидные составы при ремонте резервуаров применяются только для герметизации: газового пространства резервуаров, кровля и верхние пояса которых имеют большое число сквозных коррозионных повреждений; сварных соединений, имеющих мелкие трещины и участки с отпотинами в верхних поясах стенки; прокорродированных участков днища и первого пояса стенки. Герметизация дефектных мест с применением эпоксидных составов не обеспечивает прочности конструкции.

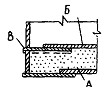

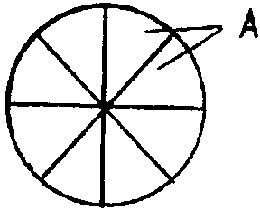

Рис.23. Дефект Кровля резервуара прокорродирована полностью (или частично). Несущие конструкции перекрытия не подлежат ремонту. Метод исправления 1. Выявляют дефектные участки кровли. 2. Кровлю разрезают на секторы А. 3. Вырезанные секторы опускают на землю с помощью крана или другого подъемного механизма. 4. Поднимают новые листы на кровлю и собирают (подгоняют) внахлестку на прихватах. 5. Сваривают листы между собой, начиная от центра кровли, сначала по коротким 1, а затем подлинным 2 кромкам. Последовательность сварки указана на рисунке. 6. Приваривают кровлю к верхнему обвязочному уголку. Герметизация дефектных мест кровли и стенки (выше уровня наполнения резервуара) осуществляется с наружной стороны резервуара без его дегазации. Герметизация мелких трещин должна осуществляться после установления границ трещин, засверловки отверстий диаметром 6-8 мм по концам трещин. Для ремонта резервуаров рекомендуется применять эпоксидные композиции холодного отвердения. Ремонт незначительных дефектов на верхних поясах стенки, кровли и других элементах может осуществляться путем наложения металлических заплат на клею на основе эпоксидной смолы ЭГ-13010. Отдельные мелкие трещины, отверстия и отпотины на стенке и кровле допускается ликвидировать эпоксидным составом без применения армирующего материала. При этом дефектное место и поверхность вокруг него должны быть покрыты ровным слоем клея. Толщина клеевого состава должна быть около 0,15 мм. Крупные дефектные места ремонтируют эпоксидными составами с укладкой не менее двух слоев армирующей ткани — стеклоткани, бязи и др. Сплошная коррозия днища и части первого пояса стенки с большим числом отдельных или групповых каверн ремонтируется нанесением сплошного армирующего покрытия на дефектное место. Испытания и ввод в эксплуатацию резервуара, отремонтированного с применением эпоксидных композиций, должны осуществляться не ранее семи суток после окончания ремонта. Своевременное выявление и устранение дефектов, нарушающих герметичность резервуаров, является важнейшим обеспечением их эксплуатационной надежности. Ежегодному профилактическому осмотру должны подвергаться открытые участки стен и кровли, доступные для осмотра внутренние поверхности резервуаров, места ввода трубопроводов в проходном тоннеле, каналы и колодцы, находящиеся в непосредственной близости к резервуарам, а также пьезометрические скважины в районе расположения резервуаров. При обнаружении признаков нарушения герметичности резервуара, повреждения его конструкций, осадки основания должно производиться внутреннее и наружное обследование резервуара. В зависимости от характера выявленных повреждений применяются вышеприведенные способы их устранения. При коррозионном износе металла для определения необходимости вывода металлического резервуара в ремонт следует руководствоваться приведенными в табл. 2 предельными значениями минимальной толщины листа стенки резервуара. Таблица 2

На резервуарах, срок эксплуатации которых более 25 лет, необходимо провести полное их освидетельствование для определения возможности и условий их дальнейшей эксплуатации. Для получения технической помощи следует обращаться в АО "Фирма ОРГРЭС". ОГЛАВЛЕНИЕ 1. Общие положения 2. Состояние резервуаров для хранения мазута, характер и причины повреждений резервуаров 2.1. Состояние железобетонных резервуаров 2.2. Состояние металлических резервуаров 3. Мероприятия по ремонту резервуаров 3.1. Ремонт железобетонных резервуаров 3.2. Ремонт металлических резервуаров Категория: Системы стандартов дома из бруса ГСН ЕНиРПоделитесь этой записью или добавьте в закладки |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||