Государственный проектный и научно-исследовательский институт (Укрниипроектстальконструкция) Госстроя СССР ПОСОБИЕ по проектированию усиления стальных конструкций (к СНиП II-23-81*) Утверждено приказом Укрниипроектстальконструкции Госстроя СССР № 65 от 22 октября 1987 г. Рекомендовано к изданию секцией научно-технического совета Укрниипроектстальконструкция Госстроя СССР. Даны рекомендации, детализирующие основные положения по проектированию усиления стальных конструкций и проведению предпроектных обследований, технологии производства работ по их усилению. Для инженерно-технических работников проектных организаций, высших учебных заведений и научно-исследовательских институтов. Разработано Укрниипроектстальконструкция (д-р техн. наук А. В. Перельмутер, кандидаты техн. наук В. Б. Барский, Ю. С. Борисенко, В. А. Лимаренко, А. Н. Харин) при участии ЦНИИпроектстальконструкция им. Мельникова (кандидаты техн. наук И. В. Левитанский, В. И. Кудишин, Л. И. Гладштейн, И. В. Порядин, инженеры О. Н. Дмитриев, И. О. Эсаулов); ЦНИИСК им. Кучеренко (д-р техн. наук В. И. Трофимов, кандидаты техн. наук Г. Е. Бельский, Л. А. Гильденгорн); МИСИ им. Куйбышева (д-р техн. наук Е. И. Беленя, кандидаты техн. наук Б. Ю. Уваров, В. Н. Валь, П. Д. Окулов); Днепрпроектстальконструкция (инж. М. Б. Трапер); Ленпроектстальконструкция (инж. Р. С. Зекцер); Сибпроектстальконструкция (канд. техн. наук А. И. Конаков); ЛИСИ (кандидаты техн. наук Г. И. Белый, И. С. Ребров); МакИСИ (кандидаты техн. наук Е. В. Горохов, И. Р. Рухович); ДИСИ (д-р техн. наук А. В. Сильвестров, канд. техн. наук В. Д. Сургучев); НИСИ (д-р техн. наук В. В. Бирюлев, кандидаты техн. наук И. И. Крылов, А. И. Репин, инж. В. А. Чумаков); ЧПИ (кандидаты техн. наук В. Ф. Сабуров, К. А. Шишов, инж. В. И. Камбаров); ПолтИСИ (канд. техн. наук В. А. Пашинский); ЯГУ (канд. техн. наук В. В. Филиппов); Львовского политехнического института (канд. техн. наук М. Р. Бельский); Липецкого политехнического института (д-р техн. наук В. В. Горев, кандидаты техн. наук В. М. Путилин, В. И. Бабкин, инж. В. В. Зверев); СЗО Энергосетьпроект Мичэнерго СССР (канд. техн. наук К. П. Крюков, инж. Е. Н. Колбанев). 1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Настоящее Пособие дополняет, развивает и детализирует раздел «Дополнительные требования по проектированию конструкций зданий и сооружений при реконструкции» СНиП II-23-81* «Стальные конструкции». Приведенные в Пособии положения распространяются на эксплуатируемые стальные конструкции, которые сохраняются (с усиленней или без него) в составе несущих конструкций зданий и сооружений после их реконструкции, а также на имеющие существенный физический износ стальные конструкции, для которых усиление является мерой, обеспечивающей их соответствие требованиям дальнейшей нормальной эксплуатации. 1.2. Элементы конструкций, вводимые дополнительно или взамен демонтируемых, должны проектироваться в соответствии с указаниями действующих норм и государственных стандартов. Сохраняемые конструкции проверяются с учетом требований СНиП II-23-81* и дополнительных положений настоящего Пособия. В Пособии приведены отмененные нормативные документы (ГОСТы, СНиПы и др.), которые могут быть использованы только в качестве справочного материала. 1.3. При разработке проектной документации следует: предусматривать меры по обеспечению надежности и долговечности зданий и сооружений; принимать конструктивные решения и методы производства работ, реализуемые, как правило, без остановки производственного процесса в эксплуатируемых зданиях и сооружениях или совмещаемые по времени с технологическими остановками таких процессов; учитывать перспективы развития производства, возможность повторных (в будущем) реконструкций и модернизаций; принимать проектные решения, обеспечивающие экономное расходование материалов, топливных и энергетических ресурсов, снижение стоимости, трудоемкости и сокращение сроков выполнения работ по усилению; учитывать условия производства работ по усилению (стесненность монтажной площадки, возможность использования механизмов, дополнительные мероприятия по технике безопасности и охране труда, необходимость контроля качества работ и т. п.). 1.4. Основные технические решения, принимаемые при разработке проектов реконструкции и усиления, следует обосновывать путем сравнения конкурентоспособных вариантов, учитывая при этом последствия (стесненность монтажной площадки или остановку производства на время выполнения работ по усилению). 1.5. Проектирование усиления стальных конструкций по Сравнению с обычным проектированием имеет ряд существенных особенностей, которые должны учитываться как при организации проектных работ, так и в процессе разработки и оформления проектной документации. Основные из них: проведение большого объема изысканий, связанных с обследованием усиливаемых конструкций, выявлением их фактического состояния, характеристик металла, из которого они выполнены, анализом причин появления имеющихся дефектов и повреждений и оценкой технического состояния конструкций; выполнение расчетов по нескольким вариантам расчетных схем для оценки возможного отрицательного влияния обычно не учитываемых факторов (податливости или несмещаемости фундаментов, возможного проявления эффектов неразрезности, участия в работе каркаса ограждающих конструкций и оборудования и т. п.); учет уровня фактической нагруженности усиливаемых под нагрузкой конструкций в процессе выполнения работ по усилению и учет влияния действующих во время усиления напряжений на несущую способность усиливаемой конструкции; влияние последовательности и технологии выполнения работ по усилению на поведение усиливаемой конструкции, необходимость комплексного решения вопросов конструирования и выбора способа усиления с обязательным отражением этих вопросов в проектной документации. 1.6. Проектная документация с учетом изменения параметров и свойств конструкций и режимов эксплуатации должна охватывать следующие стадии работы конструкций: А - предшествующая началу работ по усилению, на которой требуется проверить с учетом фактического состояния возможность эксплуатации конструкций до их усиления или замены и разработать в необходимых случаях временные мероприятия по содержанию конструкций и ограничению режимов эксплуатации; Б - соответствующая периоду выполнения работ по усилению, на которой следует разработать необходимые мероприятия, обеспечивающие работоспособность конструкций по временной схеме; В - соответствующая режиму эксплуатации конструкций после усиления, на которой необходимо обеспечить работу конструкций в изменившихся условиях. В необходимых случаях, с целью выявления фактического положения конструкций, возможного роста деформаций и изменения напряженного состояния, проектом должно быть предусмотрено проведение инструментальных наблюдений за состоянием конструкций на стадиях А и Б, а также с использованием приборов и специальных контрольно-сигнальных устройств - на стадии В. 2. ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ 2.1. Проект усиления стальных конструкций разрабатывается с учетом заключения о техническом состоянии эксплуатируемых конструкций, составленного по результатам их обследования и проверочных расчетов. В необходимых случаях для уточнения расчетной схемы, выявления особенностей работы, оценки несущей способности и уточнения свойств конструкции могут быть использованы результаты специально проведенных натурных и лабораторных экспериментов и испытаний материалов. 2.2. Обследование конструкций включает: подготовительные работы (получение и анализ задания на проведение обследования, ознакомление с объектом обследования в натуре, подбор и анализ технической документации, составление рабочей программы и др.); освидетельствование конструкций в натуре (обмер, определение отклонений положения конструкций и их геометрических размеров от проектных, определение отклонений от проекта конструктивного исполнения элементов и соединений, выявление повреждений элементов и соединений, составление исполнительной документации, ведомостей дефектов и повреждений, обмерочных чертежей); определение свойств стали; уточнение фактических и прогнозирование будущих нагрузок, воздействий и условий эксплуатации, включая температурно-влажностный режим и степень агрессивности окружающей среды; составление заключения о техническом состоянии обследованных конструкций, нагрузках и условиях эксплуатации. Объем и степень детализации данных обследования зависят от наличия технической и эксплуатационной документации, состояния и степени поврежденности эксплуатируемых конструкций и должны соответствовать намечаемому комплексу проектных работ. 2.3. В зависимости от цели (общее ознакомление, освидетельствование и др.) обследования могут быть выборочными или полными. Объем выборочного обследования назначается с учетом опыта эксплуатации однотипных конструкций в аналогичных условиях. При этом обследованию подлежит не менее 20% однотипных конструкций, в том числе все элементы, находящиеся в наиболее неблагоприятных условиях по уровню напряжений, особенно в зонах возможных механических повреждений, агрессивности воздействий внешней среды, повышенной вибрации и т. п. 2.4. Выборочное обследование должно быть заменено полным, если в процессе его выполнения обнаружены: резкая неравномерность значений измеряемых параметров технического состояния, свойств материалов, степени агрессивности окружающей среды, условий нагружений; наличие дефектов и повреждений, существенно снижающих несущую способность и эксплуатационную пригодность конструкций (трещины, большие прогибы, существенный коррозионный износ, отсутствие элементов и соединений и т. п.). 2.5. Проверочные расчеты необходимо выполнять по фактическим расчетным схемам сооружения (конструкции, элемента) и фактическим сечениям с учетом влияния обнаруженных дефектов и повреждений, по уточненным значениям расчетных сопротивлений материала конструкций и соединений, действующих нагрузок и их сочетаний. Проверочные расчеты выполняются в объеме, обеспечивающем достоверный вывод о возможности продолжения эксплуатации сохраняемой конструкции или обоснованную рекомендацию о необходимости ее усиления (замены). ОБСЛЕДОВАНИЕ КОНСТРУКЦИЙ, ВЫЯВЛЕНИЕ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ 2.6. Обследование эксплуатируемых стальных конструкций проводится специализированными организациями с целью получения необходимых данных для оценки технического состояния и принятия проектных решений по реконструкции объекта. При обследовании используются результаты осмотров и наблюдений, проводимых службой эксплуатации зданий и сооружений в соответствии с действующими на предприятии ведомственными указаниями, данные проектной и исполнительной документации, имеющейся в отделе капитального строительства или иных подразделениях, а также вспомогательная информация (данные службы ремонта, инспекции Госгортехнадзора, санитарной инспекции и т. п.). 2.7. Обследование проводится с помощью физических методов контроля, в необходимых случаях применяются измерительные инструменты. Подробные указания и приемы выполнения работ при техническом освидетельствовании даны в специальных инструкциях и рекомендациях. 2.8. Дефекты стальных конструкций в основном являются следствием отступлений от правил производства работ, ошибок, допущенных при проектировании, изготовлении и монтаже конструкций. Наиболее характерные дефекты, влияющие на работоспособность и эксплуатационную пригодность конструкций: трещины, вырезы и вырывы; отклонения геометрических размеров от проектных; непрямолинейность элементов; отклонения от проектного положения конструкций и их элементов; неточная подгонка элементов в узлах сопряжении, расцентровка; отсутствие отдельных элементов или необходимых соединений; некачественное выполнение сварных швов (неполномерность швов, подрезы, непровары, прожоги, трещины, шлаковые включения, поры и др.) и болтовых или заклепочных соединений (ослабление, отсутствие болтов или заклепов и др.); дефекты антикоррозионной защиты и др. 2.9. Повреждения стальных конструкций, появляющиеся и развивающиеся во время их эксплуатации, являются, как правило, следствием грубых нарушений правил технической эксплуатации или ошибок, допущенных при проектировании. Причинами их могут быть также дефекты изготовления, транспортирования и монтажа. Характерными повреждениями, влияющими на работоспособность и эксплуатационную пригодность конструкции, считаются: разрушение защитных покрытий и коррозии металла; разрывы и трещины в основном металле и швах; искривления, местные погибы, коробление; ослабление болтовых и заклепочных соединений; вырезы в элементах или полный демонтаж элементов; пережоги расплавленным металлом; деформации, вызванные перегрузками или неравномерными осадками и креном фундаментов; абразивный износ и др. 2.10. Обнаруженные во время осмотра дефекты и повреждения должны оперативно оцениваться с точки зрения опасности разрушения конструкций. В тех случаях, когда такая опасность существует, требуется принять срочные меры по ее ликвидации (разгрузка конструкций, временное раскрепление, ремонт и т. п.). ОЦЕНКА КАЧЕСТВА МАТЕРИАЛА КОНСТРУКЦИЙ И СОЕДИНЕНИЙ. НАЗНАЧЕНИЕ РАСЧЕТНЫХ СОПРОТИВЛЕНИЙ 2.11. Оценку качества материалов эксплуатируемых, конструкций следует проводить по рабочим чертежам, данным заводских сертификатов или по результатам испытаний образцов. Испытания образцов проводятся при отсутствии исполнительной документации или сертификатов, а также при недостаточности имеющихся в них сведений или при обнаружении повреждений, которые могли быть вызваны низким качеством материала конструкций и соединений. 2.12. При исследовании и испытании металла следует определять следующие характеристики: химический состав с выявлением содержания элементов, предусмотренных государственными стандартами или техническими условиями на сталь по ГОСТ 22536.1-77*, ГОСТ 22536.2-87, ГОСТ 22536.3-77* и др.; предел текучести, - временное сопротивление и относительное удлинение при испытаниях на растяжение (рекомендуется проводить их с построением диаграммы работы стали) - по ГОСТ 1497-84*; ударную вязкость для температур, соответствующих группе конструкций и климатическому району по табл. 50 СНиП II-23-81*, и после механического старения в соответствии с государственными стандартами или техническими условиями на сталь. Для конструкций 1 и 2 групп табл. 50 СНиП II-23-81*, выполненных из кипящей стали толщиной свыше 12 мм и эксплуатирующихся при отрицательных температурах, дополнительно следует определять: распределение сернистых включений способом отпечатка по Бауману по ГОСТ 10243-75*; микроструктуру с уточнением размеров зерен по ГОСТ 5639-82*. 2.13. Механические свойства стали допускается определять и другими методами, обеспечивающими надежность результатов, соответствующую испытаниям на растяжение. При оценке прочностных свойств стали без отбора образцов (по твердости в соответствии с ГОСТ 22762-77, по срезу резьбы и т. п.) для каждого вида профиля (лист, уголок, балка и т. п.) проводятся контрольные испытания не менее трех образцов с определением предела текучести и временного сопротивления по стандартной методике. По результатам контрольных испытаний выполняется корректировка зависимостей между пределом текучести (временным сопротивлением) и параметрами, измеряемыми при испытаниях без отбора образцов (глубиной или диаметром отпечатка, по срезу резьбы и т. п.). 2.14. Испытания могут проводиться для определения свойств стали отдельных (обычно, наиболее нагруженных) элементов либо для установления марки и оценки качества стали, использованной во всех конструкциях того или иного вида. В последнем случае для уточнения нормативных сопротивлений могут использоваться статистические методы обработки результатов испытаний. 2.15. Отбор проб химического анализа и образцов для механических испытаний производят из элементов конструкций отдельно для каждой партии металла. К партии металла относятся элементы одного вида проката (по номерам профилей, толщинам и маркам стали), входящие в состав однотипных элементов конструкций (поясов ферм, решеток ферм, поясов подкрановых балок и т. п.) одной очереди строительства. Партию металла должны составлять не более 50 однотипных отправочных марок общей массой не более 60 т. Если отправочные марки представляют собой простые элементы из прокатных профилей (прогоны, балки, связи и т. п.), их количество в партии может быть до 250. Число проб и образцов от каждой партии металла должно быть не менее, чем указано в табл. 1. При отборе проб и образцов необходимо соблюдать требования ГОСТ 7564-73* и ГОСТ 7565-81*. Места отбора проб и образцов, а также необходимость усиления мест вырезки образцов определяются организацией, проводящей обследование конструкций. Таблица 1

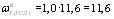

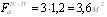

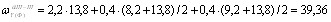

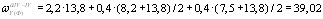

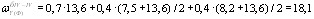

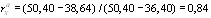

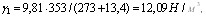

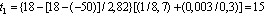

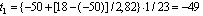

* При определении предела текучести стали и временного сопротивления по результатам статистической обработки данных испытаний образцов. ** Для каждой проверяемой температуры и для испытаний после механического старения. 2.16. Допускается не проводить испытания металла для конструкций, напряжения в которых не будут превышать 165 МПа (1700 кгс/см2) при расчетных температурах выше минус 30 °С для конструкций группы 3 по табл. 50 СНиП II-23-81* и выше минус 40 °С для конструкций группы 4, а также для конструкций 3 и 4 групп при расчетных температурах выше минус 65 °С при их усилении без применения сварки. При этом конструкция должна находиться в эксплуатации не менее трех лет. 2.17. Предел текучести или временное сопротивление стали по результатам статистической обработки данных испытаний (с отбором образцов или без отбора по п. 2.13) вычисляется по формуле

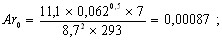

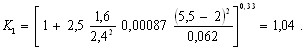

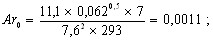

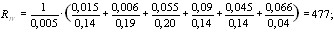

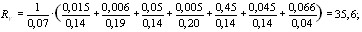

где Rno - предел текучести Ryno или временное сопротивление Rupo; Если отношение SR/σn>0,1, то использование результатов, полученных по формуле (1) не допускается, поскольку такой большой разброс свойств образцов свидетельствует о том, что они не относятся к одной партии металла. При проведении испытаний образцов для определения свойств стали отдельных элементов конструкции (см. п. 2.14) в качестве нормативного сопротивления в рассматриваемом элементе допускается принимать минимальное значение предела текучести или временного сопротивления, полученное при испытаниях не менее двух образцов, отобранных из этих элементов. 2.18. Расчетное сопротивление проката и труб, из которых изготовлены конструкции, следует определять по формулам, приведенным в табл. 1 СНиП II-23-81*. При этом значения предела текучести Ryo и временного сопротивления Ruo определяются по п. 2.17, если выполнено достаточное число испытаний. В противном случае принимаются: для сталей, у которых приведенные в сертификатах или полученные при контрольных испытаниях значения предела текучести и временного сопротивления удовлетворяют требованиям государственных стандартов или технических условий на сталь, действовавшим во время строительства, - по минимальному значению этих характеристик, указанных в упомянутых документах (прил. 1); для сталей, у которых приведенные в сертификатах или полученные при испытаниях значения предела текучести и временного сопротивления ниже, чем предусмотренные государственными стандартами или техническими условиями на сталь, действовавшими во время строительства, - по минимальным значениям предела текучести, приведенным в сертификатах или полученным при испытаниях. Коэффициент надежности по материалу следует принимать: для конструкций, изготовленных до 1932 г., и сталей, у которых полученные при испытаниях значения предела текучести ниже 215 МПа (2200 кгс/см2) - γm = 1,2; для конструкций, изготовленных в период с 1932 по 1982 гг. - γm = 1,1 для сталей с пределом текучести ниже 380 МПа (3850 кгс/см2) и - γm = 1,15 для сталей с пределом текучести выше 380 МПа (3850 кгс/см2); для конструкций, изготовленных после 1982 г., - по табл. 2 СНиП II-23-81*. 2.19. Для элементов конструкций, имеющих коррозионный износ с потерей более 25% площади поперечного сечения или остаточную после коррозии толщину 5 мм и менее, расчетные сопротивления снижаются путем умножения на коэффициент γd, принимаемый по табл. 3. Таблица 2

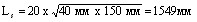

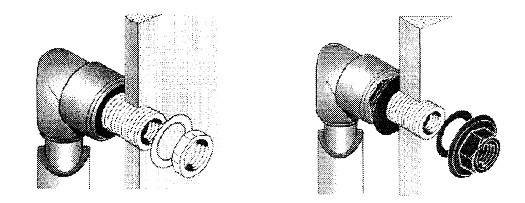

Примечания: 1. Для промежуточных значений т коэффициент αS определяется линейной интерполяцией. 2. Коэффициент αS определяет нижнюю одностороннюю допустимую границу интервала, содержащую с доверительной вероятностью 0,95, то есть не менее 95% значений нормально распределенной случайной величины со средним значением σn и дисперсией S2R. Таблица 3

2.20. Расчетные сопротивления сварных соединений конструкций, подлежащих реконструкции или усилению, следует назначать с учетом марки стали, сварочных материалов, вида сварки, положения шва, примененных в конструкции. При отсутствии данных, установленных нормами, допускается принимать: для угловых швов - Rwun = Run; γwn = 1,25; βf = 0,7; βz =1,0 считая при этом γc = 0,8; для растянутых стыковых швов конструкций, изготовленных до 1972 г., Rwy = 0,55 Ryo, изготовленных после 1972 г., Rwy = 0,85 Ryo. Допускается уточнять несущую способность сварных соединений по результатам испытаний. 2.21. Расчетные сопротивления срезу и растяжению болтов, а также смятию элементов, соединяемых болтами, следует принимать по табл. 58 и 59 СНиП II-23-81*. Если невозможно установить класс прочности болтов, то значения расчетных сопротивлений следует принимать как для болтов класса прочности 4.6 - при расчете на срез и класса прочности 4.8 - при расчете на растяжение. Допускается уточнять расчетные сопротивления срезу и растяжению болтов по результатам испытаний болтов на разрыв. При этом должны быть испытаны не менее пяти болтов от каждой условной партии, составленной из болтов и гаек одного типоразмера, одинаковой формы исполнения, установленных в однотипных конструкциях одной очереди строительства (но не более 2000 болтов). Расчетное сопротивление болтов растяжению Rbt принимается по минимальному значению предела прочности, полученному при испытаниях, а расчетное сопротивление срезу Rbs = 0,8Rbt. Таблица 4

Примечания: 1. К группе В относятся соединения, в которых заклепки поставлены в отверстия, просверленные в собранных элементах или в деталях по кондукторам. К группе С относятся соединения, в которых заклепки поставлены в продавленные отверстия, сверленные без кондуктора в отдельных деталях. 2. При применении заклепок с потайными или полупотайными головками расчетные сопротивления заклепочных соединений срезу и смятию понижаются умножением на коэффициент 0,8. Работа указанных заклепок на растяжение не допускается. 2.22. Расчетное сопротивление заклепочных соединений следует принимать по табл. 4. Если в исполнительной документации отсутствуют указания о способе обработки отверстий и материале заклепок и установить их не представляется возможным, расчетные сопротивления принимаются как для соединения на заклепках группы С из стали марки Ст2. ОПРЕДЕЛЕНИЕ НАГРУЗОК И ВОЗДЕЙСТВИЙ 2.23. В соответствии с указаниями СНиП 2.01.07-85 при разработке проектов реконструкции и усиления нагрузки и воздействия определяются на основе результатов обследований, при этом атмосферные нагрузки допускается принимать с учетом данных Госкомгидромета с учетом предполагаемого срока службы конструкций. Расчетную нагрузку следует определять как произведение ее нормативного значения на коэффициент надежности по нагрузке γf, определяемый по указаниям СНиП 2.01.07-85. При наличии статистических данных допускается определять расчетные значения нагрузок непосредственно по заданной вероятности их превышения. Таблица 5

Примечание. Пояс подкрановой балки в состав основных элементов тормозной конструкции не включается. 2.24. В случаях, когда определить значения нагрузок по данным обследований Госкомгидромета не представляется возможным или целесообразным (отсутствие наблюдений, относительно небольшая доля нагрузки в общем уровне нагружения и т. п.), они определяются по указаниям СНиП 2.01.07-85 как для вновь проектируемых конструкций. 2.25. Нормативная нагрузка от собственного веса конструкций определяется по результатам обмеров. Коэффициенты надежности по нагрузке принимаются по указаниям СНиП 2.01.07-85. Собственный вес стальных конструкций допускается устанавливать по чертежам КМД с обязательными контрольными замерами сечений, а при отсутствии этих чертежей - по результатам обмеров основных элементов конструкции (табл. 5). При этом вес определяется по формуле

где G0 - вес основных элементов, кH; ψс - строительный коэффициент веса, принимаемый по табл. 5. 2.26. Постоянные нагрузки от собственного веса стационарно установленного оборудования, трубопроводов, промышленных проводок и агрегатов определяются по паспортным данным или рабочим чертежам с учетом фактической схемы их размещения и опирания на конструкции и согласовываются со службой эксплуатации зданий и сооружений. Данные о нагрузках от оборудования, принятые в расчете, приводятся в проектной документации и в необходимых случаях подкрепляются приводимыми в проекте усиления указаниями (рекомендациями) по эксплуатации. Коэффициенты надежности по нагрузке для указанных выше воздействий принимаются равными единице. Таблица 6

Примечания: 1. Для промежуточных значений т коэффициент (определяется линейной интерполяцией. 2. Коэффициент t определяет односторонний доверительный интервал для среднего значения нормально распределенной величины с доверительной вероятностью 0,95. Таблица 7

2.27. Постоянные нагрузки от веса покрытий (перекрытий) принимаются с учетом результатов вскрытий кровли (ограждений) и установления состава слоев. Нормативные значения этих нагрузок определяются взвешиванием образцов и обработкой результатов взвешивания по формуле

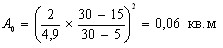

где Знак «плюс» в формуле (3) принимается при неблагоприятном действии увеличенной нагрузки, знак «минус» - при благоприятном. Коэффициент надежности по нагрузке γf нормативной нагрузке gn, определенной по формуле (3), принимается равным единице. 2.28. Кратковременные нагрузки на площадки, переходные мостики и лестницы, в том числе нагрузки от толпы, устанавливаются по результатам обследования и анализа технологического процесса и учитываются в полном объеме только при проверке конструкций, непосредственно воспринимающих эти нагрузки. 2.29. Нормативные вертикальные нагрузки, передаваемые колесами мостовых и подвесных кранов, определяются по паспортным данным или по результатам взвешивания кранов. При взвешивании вертикальное расчетное давление мостового крана определяется по формуле

где mk - количество колес с одной стороны крана; gт, Gкр - собственный вес тележки и моста крана; L - пролет моста крана; d - минимально возможное расстояние от оси тележки до оси рассматриваемого ряда; Gг - максимальная величина фактически поднимаемого полезного груза на крюке крана; γ’k - коэффициент надежности по собственному весу тележки и моста крана, принимаемый γ’k = 1 при определении веса по результатам взвешивания и γ’k = 1,05 при определении веса по паспортным данным (если проводилось усиление конструкций крана, то следует учесть вес элементов усиления); γг - коэффициент надежности по поднимаемому грузу, принимаемый по результатам специальных исследований, а при отсутствии данных по табл. 7 для мостовых крюковых кранов и по табл. 8 для грейферных и магнитных кранов. Значение F, определяемого по формуле (4), принимается не больше указанного в государственных стандартах на краны. При определении вертикальных крановых нагрузок допускается учитывать фактическое размещение зон обслуживания кранов и приближение тележки к ряду колонн, если размещение и габариты постоянно установленного в здании оборудования таковы, что нарушение этих ограничений физически невозможно, или установлены ограничители перемещений кранов по путям и тележек по мосту крана. 2.30. Нормативные значения атмосферных нагрузок рекомендуется уточнять на основании данных организаций Госкомгидромета. Обработка данных выполняется по методикам, приведенным в прил. 2 и 3. При определении ветровых нагрузок допускается учитывать фактическую ориентацию зданий и сооружений на местности и затенение от соседних стационарных зданий и сооружений. 2.31. Расчет конструкций на совместное действие нагрузок от снега, ветра и мостовых кранов допускается выполнять с использованием коэффициентов сочетания, определенных с учетом реальных статистических данных и удельного влияния действующих нагрузок. Таблица 8

Расчетное усилие любого вида (продольная или поперечная сила, изгибающий или крутящий момент) в сечении или элементе конструкции от одновременного действия снеговой, ветровой и крановой нагрузок рекомендуется определять по формуле

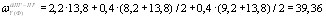

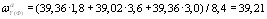

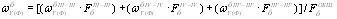

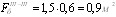

где Nс и Nв - усилия от неблагоприятно действующих расчетных снеговой и ветровой нагрузок; Nк - суммарное усилие от всех неблагоприятно действующих крановых нагрузок, определенное по правилам СНиП 2.01.07-85; ψ - коэффициент сочетания усилий, определяемый по формуле

где βс, βв, и βк, - коэффициенты, зависящие от вероятностных свойств нагрузок; Сс, Св, Ск, - доли усилий или напряжений в сечении, учитывающие удельное влияние снеговой, ветровой и крановой нагрузок. Коэффициенты βв, βс и βк определяются по реальным статистическим данным о снеговой, ветровой и крановой нагрузках и обеспечивают равнонадежность элементов конструкций, запроектированных на различные комбинации усилий. В запас надежности для всех типов мостовых кранов и всей территории СССР допускается принимать βс = 1,45; βв = 1,45; βк = 1,85. При вычислении коэффициента сочетания усилий φ удельное влияние снеговой, ветровой и крановых нагрузок учитывается их долями:

При сложных видах деформации, когда в сечении действуют несколько разнородных силовых факторов, в приведенные формулы вместо усилий Nс, Nв и Nк от снеговой, ветровой и крановых нагрузок следует представлять максимальные краевые напряжения в сечении от действия соответствующих расчетных нагрузок. При расчете на другие виды нагрузок и воздействий коэффициенты сочетаний принимаются по указаниям СНиП 2.01.07-85. ПРОВЕРОЧНЫЙ РАСЧЕТ КОНСТРУКЦИЙ 2.32. Проверочный расчет конструкций с учетом влияния дефектов выполняется с целью установления: возможности дальнейшей эксплуатации конструкций без каких-либо ограничений; необходимости усиления конструкций; возможности ограничений эксплуатации конструкций до плановых ремонтно-восстановительных работ: необходимости немедленного прекращения эксплуатации в аварийной ситуации. 2.33. Проверку прочности элементов, имеющих ослабления в виде вырезов, вырывов, подрезов и т. п., следует проводить по площади нетто с учетом эксцентриситетов от смещения центра тяжести ослабленного сечения относительно центра тяжести первоначального сечения в соответствии с указаниями п. 5.25 СНиП II-23-81*. Допускается вместо формулы (49) по СНиП II-23-81* применять формулу с использованием компенсирующих добавок усилий

где В формулах обозначено: xc yс - координаты наиболее напряженной точки реального поперечного сечения, составленные относительно главных осей х - х и у - у неослабленного сечения; А, Ix, Iy - геометрические характеристики неослабленного сечения; хосл, уосл - координаты центра тяжести площади ослабления Aосл в осях х - х, у - у; Значения п, cх и сy принимаются по табл. 66 СНиП II-23-81* для неослабленного сечения. 2.34. Учет влияния коррозионных повреждений производить уменьшением расчетной площади поперечного сечения с учетом требований пп. 2.19 и 2.46 настоящего Пособия. При равномерном коррозионном износе элементов расчетную площадь поперечного сечения допускается определять по формуле

где А0 - площадь поперечного сечения элемента без учета коррозионных повреждений; k - коэффициент слитности сечения, равный отношению периметра, контактирующего со средой, к площади поперечного сечения. Приближенно величину коэффициента kSA можно принимать для уголков - 2/t, для замкнутых профилей - 1/t, для швеллеров и двутавров - 4/(t + d), здесь t и d - толщины полки и стенки соответственно. Расчетный момент сопротивления для проверки прочности изгибаемых элементов допускается определять по формуле

где W0 - момент сопротивления сечения без учета коррозионных повреждений; kSW - коэффициент изменения момента сопротивления вследствие коррозионного износа; Коэффициенты kSW для некоторых типоразмеров прокатных профилей приведены в табл. 1 прил. 4. Величина проникновения коррозии Δ* в формулах (7) и (8) принимается: Δ* = Δ - при односторонней коррозии замкнутых профилей;

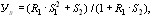

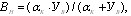

2.35. Сжатые сплошностенчатые элементы стальных конструкций, имеющие общее искривление, следует рассчитывать как внецентренно сжатые. Отличие работы искривленных стержней от внецентренно сжатых (рис. 1) рекомендуется учитывать умножением стрелки искривления стержня f0 в ненагруженном состоянии на коэффициент k перехода от максимальной стрелки, искривления к эквивалентному эксцентриситету, принимая тef=kηmf, где тf = f0A/W. Коэффициент вычисляется по формуле

где 2.36. Стрелка искривления стержня в ненагруженном состоянии определяется по формуле

где f'из - полная стрелка искривления, замеренная при нагрузке стержня силой N’0 (см. рис. 1); ψ - коэффициент (0 ≤ ψ0 ≤ 1), вычисляемый по формуле

где Если усилие в стержне N’0 в момент замера стрелки определить невозможно, следует принимать ψ0 = 1.

Рис. 1. Сжатый стержень с общим искривлением а - нагруженный; б - ненагруженный; в - эквивалентный внецентренно-сжатый 2.37. Расчет на устойчивость сжатых стержней из двух спаренных уголков, расположенных в тавр и имеющих искривление в двух плоскостях более указанных в табл. 2 прил. 4, следует выполнять по формуле

где φuv - коэффициент снижения несущей способности, определяемый по табл. 3-5 прил. 4 в зависимости от условной гибкости в плоскости симметрии сечения

и условных относительных стрелок искривлений в двух плоскостях

при этом для элементов решетки ферм (кроме опорных раскосов и опорных стоек) следует учитывать упругое защемление в поясах, принимая в плоскости фермы коэффициент приведения расчетной длины μ = 0,8 и используя данные табл. 4 прил. 4. При определении стрелок искривления стержня в ненагруженном состоянии fx0 и fy0 следует руководствоваться указаниями п. 2.36. Не допускается принимать значения коэффициентов φuv больше значений коэффициентов φ для центрально-сжатых стержней, приведенных в п. 5.3 СНиП II-23-81*. 2.38. Проверку устойчивости стержней из спаренных равнополочных уголков, имеющих кроме пространственного искривления оси еще и местные дефекты в виде вырезов или локальных погибей полок, для случая μx = μy = 1 рекомендуется выполнять по формуле

где φuv - коэффициент, определяемый по табл. 3 прил. 4; kосл - коэффициент, учитывающий влияние местного выреза полки, принимаемый равным; kосл = 1 - если вырез расположен на концевом участке стержня (в пределах узловой фасонки); по табл. 7 прил. 4 - если вырез расположен в пределах средней трети длины стержня; по интерполяции - в прочих случаях; А0 - площадь неослабленного сечения. Для стержней, не имеющих местных дефектов и повреждений, следует считать kосл = 1. Учет влияния местного дефекта в виде локального искривления полок осуществляется путем перехода к эквивалентному вырезу с параметрами lосл и bосл, определяемыми по погиби lm и fом (табл. 8 прил 4). 2.39. Расчет сквозных стержней на устойчивость в плоскости соединительной решетки следует выполнять по общей формуле

где φ - коэффициент, характеризующий устойчивость сквозного стержня в целом; φвет - коэффициент, учитывающий особенности работы ветвей на участках между узлами соединительной решетки. Влияние общих искривлений сквозного стержня в целом учитывается при определении коэффициента φ, который принимается по СНиП II-23-81* с учетом требований п. 2.41: при центральном сжатии - в функции от условной приведенной гибкости

при внецентренном сжатии - в функции от условной приведенной гибкости, вычисляемой по формуле (15) и относительного эксцентриситета

где ас - расстояние от главной оси сечения, перпендикулярной плоскости изгиба, до оси наиболее сжатой ветви. 2.40. Влияние локальных дефектов и повреждений, изменяющих условия работы отдельных ветвей (погибы ветвей и решетки, вырезы, расцентровки и т. п.), учитывается при определении коэффициента φвет который следует принимать по СНиП II-23-81* в зависимости от гибкости отдельной ветви на участке между узлами соединительной решетки в случае, если ветвь работает на центральное сжатие, и в функции от условной гибкости Для двухветвенных колонн с ветвями двутаврового и швеллерного сечения, работающими на центральное сжатие, коэффициент φвет вычисленный по СНиП II-23-81*, следует умножать на коэффициент, принимаемый:

где Для решетчатых колонн производственных зданий при отсутствии повреждений элементов решетки допускается принимать λef = λ. 2.41. Сжатые сквозные элементы стальных конструкций в случае их общего искривления в плоскости соединительной решетки следует рассчитывать по аналогии со сплошностенчатыми (см. п. 2.35). Коэффициент k к относительному эксцентриситету вычисляется по формуле

2.42. Проверку устойчивости сквозного стержня, имеющего местное искривление ветви или ее ослабление на участке между узлами соединительной решетки, следует выполнять по формуле (14), причем коэффициент φвет должен вычисляться с учетом требований п. 2.40. Для сквозных стержней с дефектами, уменьшающими площадь поперечного сечения ветви, в расчет следует вводить геометрические характеристики сечения нетто. 2.43. Несущая способность сквозного стержня с дефектами или повреждениями раскосов оценивается проверкой устойчивости сквозного стержня в целом по рекомендациям п. 2.39 и дополнительной проверкой несущей способности поврежденного (дефектного) раскоса с требованиями пп. 2.35-2.38. При этом для раскосов из одиночных уголков в формулу (12) подставляются значения φuv, принимаемые по табл. 6 прил. 4. В случае невыполнения условия устойчивости для поврежденного раскоса следует считать, что он не участвует в работе и поперечная сила воспринимается ветвями, работающими на изгиб. При этом коэффициент φвет в формуле (14) должен определяться как для сжато-изогнутого элемента. Приведенный относительный эксцентриситет для определения φвет допускается находить в зависимости от максимального изгибающего момента в ветви μвет вычисляемого по формуле

где Q - поперечная сила в сквозном стержне; lвет - длина ветви, принимаемая равной расстоянию между узлами соединительной решетки. В тех случаях, когда несущая способность раскосов не обеспечивается в двух или более смежных панелях, эксплуатация сквозного стержня не допускается независимо от результатов других проверок. 2.44. Устойчивость сквозных стержней с дефектами изготовления в виде расцентровки раскосов (рис. 2), следует проверить по формуле (14), при этом коэффициент φвет должен определяться как для сжато-изогнутого элемента с учетом изгибающего момента Mвет вычисляемого по формуле

где t - величина расцентровки раскосов, равная половине расстояния между соседними пересечениями осей раскосов с осью ветви (рис. 2); kр - коэффициент, учитывающий влияние степени расцентровки χ = t/l1 (l1 - проекция раскоса на ветвь) и принимаем

kж - коэффициент, учитывающий влияние жесткости примыкающих раскосов, определяется по формуле

где IΣ - сумма погонных жесткостей элементов решетки, примыкающих к узлу; Iвет - погонная жесткость ветви. Для колонн каркаса промышленных зданий допускается принимать в формуле (20) отношение kр/kж = 1. При определении коэффициентов φвет следует учитывать форму эпюры изгибающих моментов по длине ветви между узлами соединительной решетки.

Рис. 2. Сквозной стержень с расцентровкой решетки 2.45. Расчетная проверка на хрупкую прочность для центрально и внецентренно растянутых элементов, а также зон растяжения изгибаемых элементов, имеющих технологические дефекты конструктивных форм, обладающих пониженной хладостойкостью (табл. 9 прил. 4), выполняется, если температура при эксплуатации может быть ниже критической температуры хрупкости (табл. 10 прил. 4). Проверку на прочность с учетом сопротивления хрупкому разрушению следует выполнять по формуле

где σmax - наибольшее растягивающее напряжение в расчетном сечении элемента, определяемое по сечению нетто без учета коэффициентов динамичности и снижения, расчетных сопротивлений; β - коэффициент, учитывающий снижение конструкционной прочности стали при пониженных температурах. Коэффициент β рекомендуется определять по формуле

где Т - расчетная отрицательная температура эксплуатации, принимаемая как средняя температура наиболее холодной пятидневки; Тcr - критическая температура хрупкости, определяемая по табл. 10 прил. 4 в зависимости от толщины элемента t, типа и модификации конструктивной формы (табл. 9 прил. 4); ψт - коэффициент температурной зависимости, принимаемый 0,005 град -1 для стали марки Вст3кп, 0,0044 град -1 для стали марки 09Г2С. Для низколегированных сталей других марок коэффициент ψт допускается определять по линейной интерполяции в соответствии с расчетным сопротивлением Ryo, используя ψт = 0,0041 при Ryo = 234 МПа и ψт = 0,0028 при Ryo = 310 МПа. Если условие (23) не выполняется или коэффициент β вычисляемый по формуле (24), оказывается меньше предельно допускаемой величины β* = Ryo/Ruo, дальнейшая эксплуатация конструкции не разрешается без применения специальных мер повышения хладостойкости или снижения напряжений. Таблица 9

Специальные способы усиления конструкций с целью повышения их хладостойкости приведены в табл. 11 прил. 4. В случае применения специальных способов усиления, уменьшающих площадь расчетного сечения рабочего элемента, необходимо произвести проверку несущей способности элемента по ослабленному сечению. При недостаточной несущей способности площадь сечения элемента следует увеличить, соблюдая при этом требования п. 6.8 настоящего Пособия. 2.46. Учет влияния коррозионных повреждений на снижение сопротивляемости хрупкому разрушению при пониженных температурах (при остаточной после коррозии толщине 5 мм и менее, или если коррозионный износ превышает 25%) следует производить по изменению критической температуры хрупкости Tcr. В этом случае Tcr, определенную по табл. 10 прил. 4, следует увеличить на величину смещения ΔTcr, принимаемую по табл. 9 в зависимости от марки стали. Дальнейший расчет выполняется по указаниям п. 2.45 настоящего Пособия. РЕЗУЛЬТАТЫ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КОНСТРУКЦИИ 2.47. По результатам освидетельствования и проверочного расчета оценивается техническое состояние конструкций и принадлежность их к одной из групп: работоспособное - несмотря на отступления от норм, государственных стандартов и технической документации, нормальная эксплуатация конструкций обеспечивается в конкретных условиях рассматриваемого здания или сооружения; ограниченно работоспособное - для использования конструкций необходимо проведение специальных (допустимых условиями эксплуатации) мероприятий по контролю за состоянием конструкций, параметрами технологического процесса, нагрузками или другими условиями эксплуатации (возможно с ограничениями по продолжительности функционирования); неработоспособное (недопустимое) - существующее или прогнозируемое по расчету состояние конструкций является одним из предельных состояний по классификации СТ СЭВ 3972-83 и без усиления конструкции не могут быть допущены к эксплуатации. 2.48. Конструкции, находящиеся в неработоспособном состоянии, должны быть усилены или заменены, при этом на стадии А (см. п. 1.6) должен быть выполнен комплекс мероприятий, обеспечивающих ограниченно работоспособное их состояние. 2.49. Проектом должно быть предусмотрено восстановление, как правило, работоспособного состояния всех сохраняемых конструкций. При этом: отклонения геометрической формы, размеров элементов и соединений от номинальных (предусмотренных проектом), превышающие допустимые СНиП III-18-75, но не препятствующие нормальной эксплуатации, можно не устранять, если несущая способность конструкций обеспечивается с учетом требований пп. 2.32-2.46 настоящего Пособия; допускается не усиливать элементы конструкций, имеющие гибкость, превышающую предельные значения, установленные пп. 6.15 и 6.16 СНиП II-23-81*, если эти элементы не имеют искривлений, превышающих допускаемые СНиП III-18-75 и усилия в этих элементах не будут возрастать в стадии В, а также в тех случаях, когда возможность их использования проверена расчетом; допускается не усиливать конструкции, выполненные с отступлениями от требований пп. 12.3, 12.8, 12.9, 13.5, 13.6, 13.9, 13.14, 13.16, 13.19, 13.25, 13.27, 13.46, 15.13, 16.15-16.18 и 16.23 СНиП II-23-81*, если отсутствуют вызванные этими отступлениями повреждения элементов конструкций, исключены изменения в неблагоприятную сторону условий эксплуатации конструкций и их несущая способность подтверждена расчетом с учетом требований пп. 2.32-2.46 настоящего Пособия. 2.50. Для конструкций допускается использовать без усиления элементы, прогибы которых превышают предельные значения по пп. 13.1-13.4 СНиП II-23-81*, но не препятствуют нормальной эксплуатации (передвижению мостовых и подвесных кранов, обеспечению надежной работы ограждающих конструкций, бесперебойной эксплуатации установленного на конструкциях оборудования и т. п.). 2.51. Факт выполнения конструкций из стали, марка или свойства которой не соответствуют указаниям табл. 50 СНиП II-23-81*, сам по себе не может служить основанием для замены или усиления конструкций. В случаях, когда материал конструкций не удовлетворяет требованиям табл. 50 СНиП II-23-81* для элементов рассматриваемой группы и климатического района, дальнейшая эксплуатация конструкций требует специального обоснования. 3. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ПРОЕКТИРОВАНИЮ УСИЛЕНИЯ СОХРАНЯЕМЫХ КОНСТРУКЦИЙ ОБЩИЕ ПОЛОЖЕНИЯ 3.1. С целью сокращения объемов работ по усилению, а в некоторых случаях и отказа от усиления необходимо выявлять и использовать резервы несущей способности сохраняемых конструкций путем: уточнения усилий, действующих в перенапряженных элементах, за счет учета пространственной работы каркаса; фактических условий соединения и закрепления, учета фактических значений нагрузок, воздействий и их сочетаний; уточнения прочностных характеристик материала конструкций и соединений, фактических размеров сечений и элементов; включения в работу ограждающих конструкций или других вспомогательных элементов зданий и сооружений. С этой целью рекомендуется проведение мероприятий по улучшению условий работы несущих конструкций таких, как: изыскание возможности уменьшения нагрузок, действующих на все здание или отдельные элементы его (ограничение грузоподъемности кранов, их сближения между собой, ограничение хода тележки, изменение схемы расположения кранов на подкрановых путях, изменение конфигурации кровли для уменьшения снеговых мешков, мероприятия по борьбе с отложением промышленной пыли и т. д.); уменьшение нагрузок от веса ограждающих конструкций путем замены их более легкими, в особенности в тех случаях, когда замена ограждающих конструкций связана с их неудовлетворительным состоянием. Мероприятия по уменьшению крановых и других технологических нагрузок не должны ухудшать условия основного производства и должны быть обязательно согласованы со службой эксплуатации, включая приемы и методы контроля за уровнем нагрузок. 3.2. Основными способами усиления конструкций являются: увеличение площади поперечного сечения отдельных элементов конструкции; изменение конструктивной схемы всего каркаса или отдельных элементов его, в результате чего меняется расчетная схема; регулирование напряжений. Каждый из этих способов может применяться самостоятельно или в комбинации с другим. При выборе способа усиления и разработке проекта усиления необходимо учитывать требования монтажной технологичности. 3.3. При конструктивном оформлении усиления путем увеличения сечений необходимо: обеспечить надежную совместную работу элементов усиления и усиливаемой конструкции, в том числе требования по местной устойчивости (размеры свесов, отгибов) и неискажаемости сечения (установка в необходимых случаях ребер, диафрагм и т. п.); не принимать решений, затрудняющих проведение мероприятий по антикоррозионной защите, в особенности ведущих к щелевой коррозии или образованию замкнутых полостей, применяя в необходимых случаях герметизацию щелей; назначать места обрыва элементов усиления из условия работы неусиленных сечений при действии расчетных нагрузок в упругой стадии, не допуская резких концентраторов напряжений в указанных местах; учитывать наличие конструктивного оформления узлов, ребер жесткости, прокладок и т. п., а также допустимость увеличения габаритов строительных конструкций; обеспечивать технологичность производства работ по усилению, в частности, доступность сварки, возможность сверления отверстий, закручивания болтов и т. п. 3.4. При усилении конструкций путем изменения конструктивной схемы требуется: учитывать перераспределение усилий в конструкциях, элементах, узлах, а также в опорах, включая дополнительные проверки фундаментов; учитывать разность температур, если существующие и новые конструкции могут эксплуатироваться в разных температурных режимах, а также температурный режим при замыкании статически неопределимых систем; предусматривать в конструктивных решениях элементов и узлов возможность компенсации несовпадения размеров существующих и новых конструкций. 3.5. Способ усиления конструкций, предусматривающий регулирование напряжений, позволяет уменьшить усилия, действующие в конструкции. Преимущество его состоит также в том, что усиление может производиться без разгрузки конструкции и остановки технологического процесса. 3.6. Элементы усиления необходимо проектировать, как правило, ориентируясь на полное изготовление их в заводских условиях. В особых случаях допускается изготовление деталей усиления с припуском и последующей обработкой на месте установки. Присоединение деталей усиления к конструкциям выполняется с помощью сварки, на болтах класса точности А и В или высокопрочных. В случае опасности возникновения хрупкого или усталостного разрушения присоединение осуществлять на высокопрочных болтах или болтах класса точности А. При соответствующем обосновании допускается применение дюбелей и самонарезающих винтов. 3.7. Марку стали элементов усиления следует назначать по табл. 50 СНиП II-23-81 * с учетом качества стали усиливаемой конструкции. Если эти конструкции выполнены без сварки и отсутствуют данные о свариваемости стали, то для их усиления сварку можно применять только после проведения оценки свариваемости. 3.8. Применяемая для элементов усиления сталь, как правило, не должна уступать по качеству металлу усиливаемых конструкций (по механическим свойствам, вязкости и свариваемости). При усилении конструкций, эксплуатируемых в агрессивной среде, коррозионная стойкость металла элементов усиления должна быть не ниже стойкости металла усиливаемой конструкции. УСИЛЕНИЕ БАЛОК 3.9. Выбор способа усиления определяется: условиями опирания на балку элементов перекрытий или покрытий (по верхнему или нижнему поясу); возможностью увеличения строительной высоты балки и наличием пространства для размещения элементов усиления; возможностью выполнения работ без остановки производства или во время технологических перерывов; технологическими возможностями изготовления и монтажа элементов усиления. 3.10. При усилении балок путем увеличения сечения (рис. 3) наиболее рациональными по расходу стали являются двусторонние симметричные или близкие к симметричным схемы усиления «а» - «е» с расположением элементов усиления по возможности дальше от центра тяжести неусиленного сечения балки. При опирании настилов по верхнему поясу балки рекомендуются схемы «в»-«к», при этом несимметричное усиление по схеме «и» эффективно только при использовании упругопластической стадии работы материала существующей конструкции или при регулировании усилий, в остальных случаях более целесообразна схема одностороннего усиления «к» со значительным увеличением высоты сечения. Усиление составных сварных балок, имеющих ребра жесткости, с использованием схемы «в» и «г» требует либо вырезки ребер, либо подгонки элементов усиления, поэтому более рациональны в данном случае схемы «д» и «е», а при необходимости увеличения прочности верхней части стенки (например, в случае передачи сосредоточенных нагрузок) может быть рекомендована схема «ж». 3.11. Усиление балок путем изменения конструктивной схемы (рис. 4) мало зависит от места опирания плит настила, однако при усилении по схемам «а» и «б» путем превращения разрезной конструкции в неразрезную требуется возможность доступа к узлам сопряжения. Установка дополнительных подкосов (схемы «в» и «г») возможна при наличии свободного пространства под балками. Использование этих схем зависит также от способов усиления колонн и фундаментов. При наличии свободного пространства под центральной частью балки эффективными могут быть схемы «д» и «е» с одно- или двустоечным шпренгелем. При использовании этих схем следует обеспечить конструктивные методы раскрепления точек перегиба шпренгеля из плоскости системы. Рекомендуется также способы усиления балок с помощью дополнительных затяжек (схемы «ж» и «з») и подведения дополнительных балочных конструкций (схемы «и», «к») для усиления прогонов рациональна схема «л» с подведением дополнительных опор, передающих нагрузку на параллельно устанавливаемые двухконсольные подпруги.

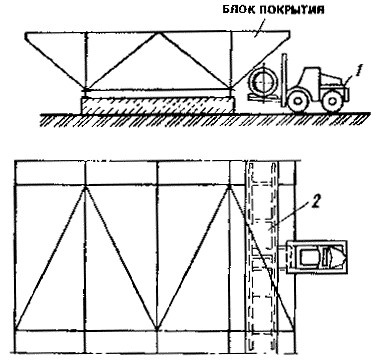

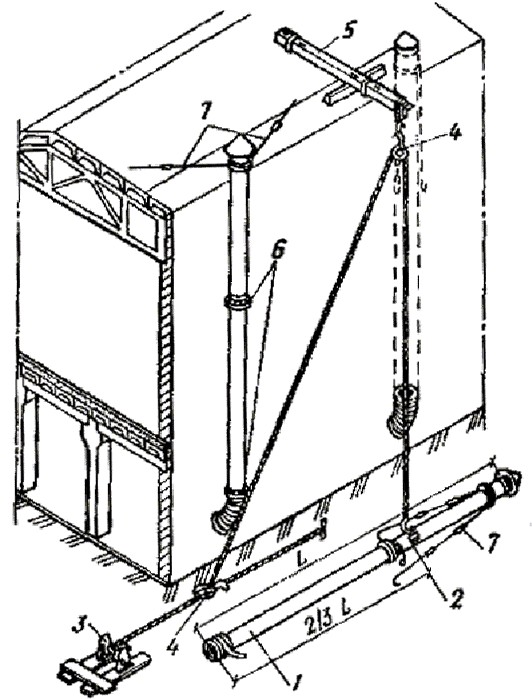

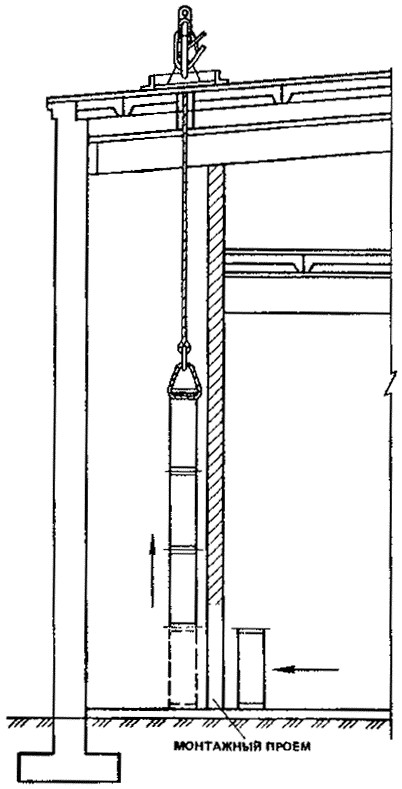

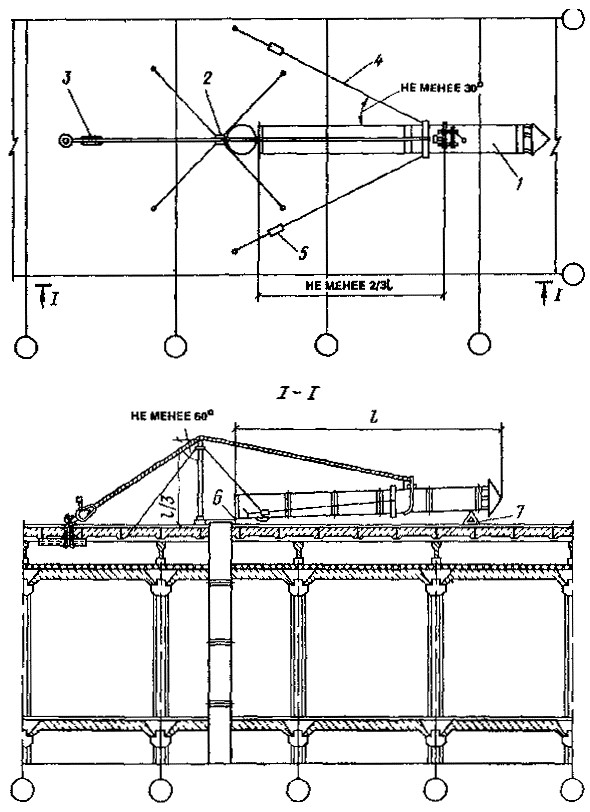

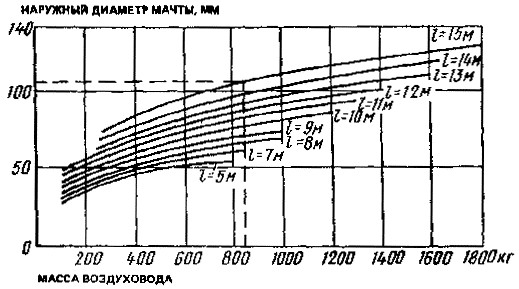

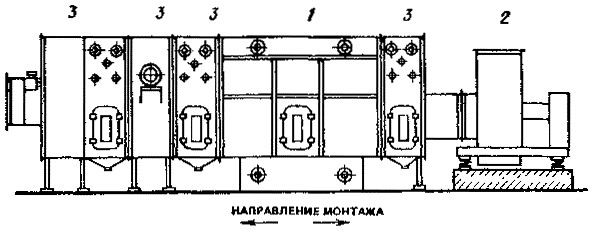

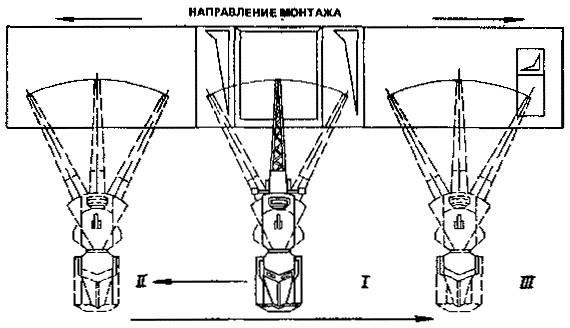

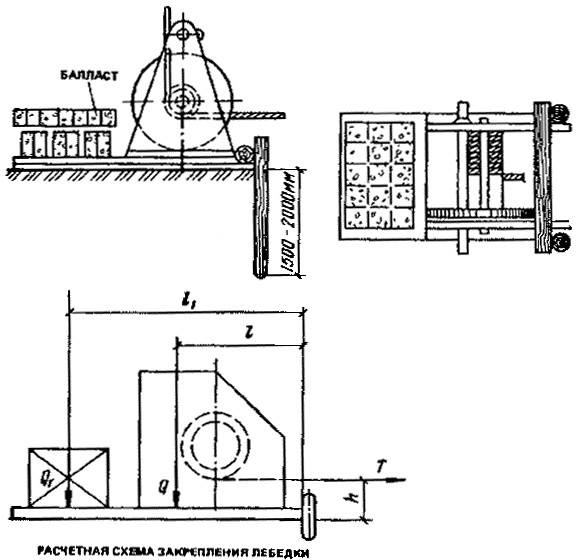

Рис. 3. Усиление балок путем увеличения сечений а-к - схемы усиления

Рис. 4. Усиление балок путем изменения их конструктивной схемы а-л - схемы усиления Практически во всех случаях усиления с изменением конструктивных схем целесообразно использование методов активного регулирования усилий для включения в работу новых элементов.

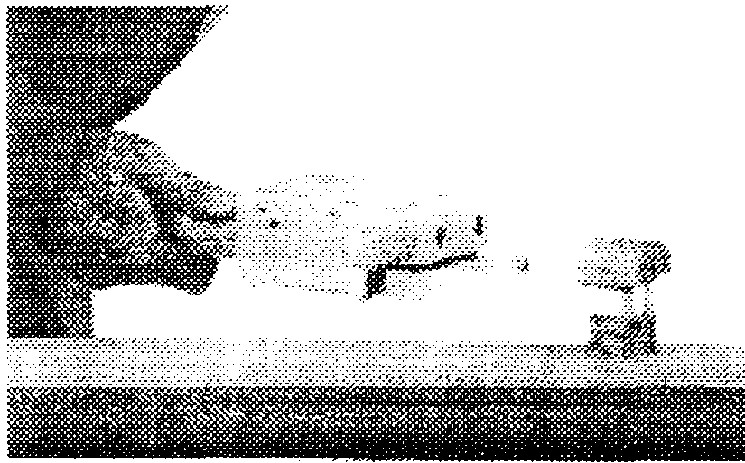

Рис. 5. Установка наклонных ребер жесткости а-д - без пригонки к поясам; б-г, е - с пригонкой 3.12. Если при увеличении нагрузок не обеспечена прочность стенки по срезу или ее устойчивость, то рекомендуется установка дополнительных поперечных, продольных или наклонных ребер жесткости. Наклонные ребра жесткости (рис. 5) могут использоваться как без пригонки к поясам балки, так и с пригонкой, в первом случае они считаются не работающими на поперечную силу и служат только для обеспечения местной устойчивости, во втором - значительно снижают касательные напряжения в стенке. При проверке дополнительных ребер рекомендуется использовать одностороннее расположение ребер и швы минимального катета. Диагональные ребра, пригнанные к поясам, рекомендуется проектировать парными (двусторонними) из полосовой стали или уголков с креплением к полкам и вертикальным ребрам по типу схем «в» и «е» на рис. 5 и устанавливать их вдоль сжатой диагонали отсека. ОСОБЕННОСТИ УСИЛЕНИЯ ПОДКРАНОВЫХ БАЛОК 3.13. Усиление подкрановых балок для кранов с режимами работы 7К и 8К, имеющих повреждения в виде усталостных трещин, рекомендуется лишь в качестве временной меры при невозможности остановки производства для замены балок. При кранах с другими режимами работы повреждения, связанные с эксплуатацией подкрановых балок, обычно незначительны, усиление таких балок целесообразно и экономически оправданно. При этом могут быть использованы схемы усиления рис. 4. 3.14. При усилении подкрановых балок без тормозных конструкций при небольшом увеличении крановых нагрузок (на 5-10%) может быть использована схема усиления по рис. 6, а, при большем увеличении нагрузок необходимо также усиление и нижнего пояса по схеме «б». Эти схемы не сложны и могут быть выполнены без остановки технологического процесса, а приварка элементов усиления в нижнем положении позволяет обеспечить качественное выполнение швов. При усилении подкрановых балок с тормозными конструкциями могут использоваться схемы «в», «г», «д». Усиление по схемам «г» и «д» может быть выполнено без остановки технологического процесса; при усилении по схеме «в» требуется демонтаж кранового рельса, при этом для обеспечения постоянного уровня головки рельса усиление верхнего пояса должно быть выполнено по всей длине балки. 3.15. Для повышения местной прочности и устойчивости стенки подкрановых балок легкого и среднего режимов работы (группы режимов 1К - 6К) рекомендуется усиление ламелями по схеме «г» на рис. 6, а также конструктивные решения по п. 7.2. Для предотвращения выпучивания ламелей при сварке целесообразно выполнить стяжку пакета болтами диаметрами 16-18 мм, шаг которых не должен превышать 12 d или 18 tл, где d - диаметр отверстия под болты, а tл - толщина ламели. Кромку ламелей необходимо плотно подогнать к верхнему пояску балки, а для пропуска поясных швов снять фаску (возможно и решение с подкладными листами по рис. 6, д). Для подкрановых балок тяжелого режима работы (группы режимов 7К и 8К) при необходимости увеличения их ресурса по выносливости рекомендуется устанавливать ламели к верхнему поясу по схеме «е» на рис. 6. Крепление ламелей к поясу в этом случае выполняется конструктивным швом или плотной подгонкой без сварки с прижатием крючьями, установленными в отверстия для крепления рельса, а к поперечным ребрам жесткости - расчетным швом с полным проплавлением. Допускается постановка односторонней ламели со стороны кранового моста, если постановка парной затруднительна. Высоту ламели hл (рис. 6, е) следует принимать в пределах а/8... а/10 (а - расстояние между ребрами жесткости балки), но не менее 150 мм. Расстояние d принимается максимальным по фактической ширине ребер жесткости и с учетом расположения отверстий для крепления рельса. Минимальная толщина ламели назначается в соответствии с п. 7.24 СНиП II-23-81* как для неокаймленного свеса. 3.16. Усиление верхних поясов подкрановых балок путем постановки дополнительных вертикальных или наклонных пластин следует проводить с использованием методов снижения концентрации напряжений в концах монтажных швов и постановки остающихся подкладок с выводом швов на эти подкладки, выполнения закруглений, обварки торцов и т. п. 3.17. При необходимости увеличения ресурса балки по усталостной прочности рекомендуется проверить расчетную долговечность в соответствии с указаниями прил. 5 и в случае, если она не удовлетворяет требованиям длительной безотказной эксплуатации, провести усиление с помощью ламелей по рис. 6, а. Одновременно с усилением подкрановых балок для увеличения их ресурса рекомендуется использовать эффективные способы крепления рельса к балке, в частности - постановку упругих прокладок или тангенциальную прокладку. УСИЛЕНИЕ СТРОПИЛЬНЫХ ФЕРМ 3.18. При усилении стропильных ферм путем увеличения сечений стержней следует стремиться к сохранению центровки в узлах ферм. При усилении сжатых стержней элементы усиления целесообразно располагать таким образом, чтобы максимально увеличить радиус инерции сечения, при этом их можно не заводить на фасонки, если обеспечена прочность неусиленного сечения. Элементы усиления растянутых стержней заводят на фасонки на длину, достаточную для передачи воспринимаемой ими части усилия.

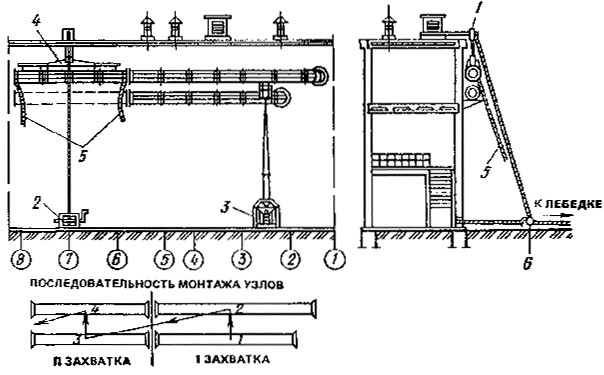

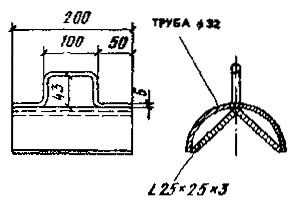

Рис. 6. Усиление подкрановых балок д-е - схемы усиления 3.19. При усилении прямолинейных стержней путем увеличения сечений (рис. 7) для сжатых стержней наиболее рациональны схемы «а», «в», «г». Удобна схема «б», поскольку швы выполняются в нижнем положении, но при этом существенно смещается центр тяжести сечения и, кроме того, при необходимости завести уголок усиления на фасонку (например, при усилении раскосов) в нем необходимо устроить прорезь. Использование схем «б» и «д» для усиления верхнего пояса может оказаться невозможным из-за опирания прогонов или панелей покрытия. При усилении искривленных стержней могут быть использованы схемы «л» и «м», не требующие подгонки элементов усиления. 3.20. Усиление сварных швов в узлах крепления стержней стропильных ферм можно выполнять в необходимых случаях с использованием дополнительных фасонок (рис. 8, а, б). Усиление узлов клепаных ферм целесообразно производить с помощью сварки (если позволяет качество металла и швы воспримут все усилие) или же способом передачи усилия на уголковый коротыш и затем на фасонку через болты класса точности А (рис. 8, а).

Рис. 7. Усиление элементов стропильных ферм а-м - схемы усиления

Рис. 8. Усиление узлов крепления стержней стропильных ферм 3.21. При усилении стропильных ферм путем изменения конструктивной схемы (рис. 9) обычно требуется и усиление отдельных стержней за счет увеличения их сечений. Установка шпренгелей по схеме «а» уменьшает расчетные длины элементов верхнего пояса в плоскости фермы, но не влияет на их устойчивость из плоскости. При этом часто требуется провести усиление растянутых стержней. Усиление по схеме «б» существенно снижает усилия во всех стержнях, за исключением двух средних раскосов, однако применение этой схемы очень ограниченно. Превращение разрезных стропильных ферм в неразрезные (схема «в») с устройством стыков на опорах требует разборки кровли. Эту схему усиления целесообразно использовать при трех пролетах и более. При наличии фонаря по среднему ряду колонн его элементы могут быть включены в совместную работу с фермами (схема «г»). Такое решение, как правило, требует усиления стоек и раскосов фонаря. Его эффективность зависит от; относительной ширины фонаря. Схема «д» применяется в случаях, когда затруднены работы внутри здания. Усиление ферм одно- или двустоечным шпренгелем (схемы «е» и «ж»), а также усиление затяжкой по нижнему поясу (схема «и») рационально при использовании в качестве затяжек высокопрочных элементов (например, стальных канатов).

Рис. 9. Усиление стропильных ферм путем изменения их конструктивной схемы a-к - схемы усиления 3.22. Применение продольной распределительной конструкции (рис. 9, к) может быть рекомендовано при установке новых подвесных кранов, когда продольные вертикальные связи включают в работу на восприятие локальных нагрузок соседние стропильные фермы. Кроме того, установка дополнительных вертикальных связей по всей длине покрытия повышает надежность стропильных ферм, выполненных из кипящих сталей и эксплуатирующихся при отрицательных температурах. УСИЛЕНИЕ КОЛОНН И ПОПЕРЕЧНИКА В ЦЕЛОМ 3.23. Усиление колонн необходимо, как правило, при значительном увеличении нагрузок, в случае существенного коррозионного износа или при значительных локальных повреждениях. Ввиду сложности разгрузки колонн их усиление обычно выполняется под нагрузкой, что в основном определяет выбор способа усиления. 3.24. При усилении колонн путем увеличения сечений (рис. 10) используются симметричные и несимметричные схемы усиления. При усилении центрально-сжатых колонн и стоек рекомендуются симметричные схемы усиления или схемы, обеспечивающие минимальное смещение центра тяжести усиленного сечения от линии действия сжимающих усилий. При усилении внецентренно сжатых колонн с преобладающими моментами одного знака рационально использование несимметричной схемы усиления со смещением центра тяжести усиленного сечения в сторону действия момента. При выборе способа усиления следует учитывать условия, затрудняющие производство работ: устройство подмостей для приварки элементов усиления; разборку стеновых ограждений при усилении колонн крайних рядов. 3.25. При усилении колонн путем изменения конструктивной схемы (рис. 11) могут быть использованы различные схемы. В высоких однопролетных зданиях с кровлей малой жесткости (например, из волнистых листов асбофанеры) целесообразно ужесточение связей по нижним поясам (схема «а») для увеличения эффекта пространственной работы. Этот прием рекомендуется для относительно коротких зданий с жесткими торцами. Расчетная длина колонн из плоскости рамы может быть уменьшена постановкой дополнительных распорок (схема «б»), а в плоскостях рамы - установкой подкосов (схема «г»). Целесообразно использование дополнительных стоек и подкосов для снижения продольных усилий в колоннах. Кроме случаев, указанных в п. 3.11, рекомендуется также установка подкрановых стоек, соединенных с основной колонной гибкими связями (схема «в»). 3.26. При значительном увеличении крановых нагрузок целесообразно устройство отдельной крановой эстакады, воспринимающей все вертикальные нагрузки от крана. 3.27. Для усиления колонн и стоек могут применяться предварительно напряженные шпренгельные системы, основным назначением которых является уменьшение расчетной длины сжатых элементов конструкции и увеличение момента инерции колонны или стойки в целом. Недостатком этой схемы является передача на усиливаемый сжатый элемент дополнительных сжимающих напряжений от гибких предварительно напряженных элементов шпренгеля. При усилении колонн и стоек могут быть использованы приемы регулирования усилий с частичной разгрузкой усиливаемого элемента и одновременным увеличением расчетного сечения (рис. 12). Наиболее целесообразно усиление постановкой предварительно изогнутых или изгибаемых в процессе монтажа элементов (рис. 12, а, б, в), которые при несмещаемых концах выпрямляются путем приложения поперечных воздействий и скрепляются с колонной. Можно также усиливать путем подведения телескопических напрягаемых стоек (рис. 12, г) из трубчатых или других жестких профилей.

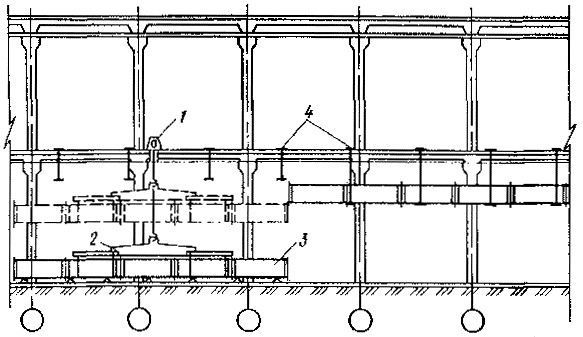

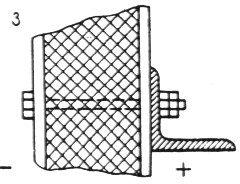

Рис. 10. Усиление колонн путей увеличения сечений а - симметричные без смещения центра тяжести; б - несимметричные со смещением центра тяжести

Рис. 11. Усиление колонн и поперечника в целом путем изменения конструктивной схемы а-д - схемы усиления 3.28. Усиление колонн, стоек и других сжато-изогнутых элементов также может осуществляться введением в существующую схему дополнительных шарниров, если это уменьшит напряжение в усиливаемых конструкциях (рис. 13). При этом необходимо учитывать как возможное уменьшение изгибающих моментов, так и увеличение расчетной длины сжатого элемента. Используют также схемы усиления колонн и поперечника в целом, заключающиеся в замыкании шарниров. 3.29. При значительных горизонтальных нагрузках на здание и большом количестве перенапряженных колонн усиление их рекомендуется производить путем введения горизонтальных жестких конструкций (специально устраиваемых или используемых), передающих нагрузки на торцы здания. Конструкции торцов здания должны быть рассчитаны и законструированы с учетом восприятия нагрузок от всего здания. При длине здания более двух пролетов следует специально устраивать дополнительные поперечные вертикальные конструкции или связи, воспринимающие горизонтальные нагрузки и передающие их на фундаменты. 3.30. При увеличении усилий в колоннах требуется проверить несущую способность фундаментов и оснований.

Рис. 12. Усиление сплошных колонн а-в - предварительно изогнутыми элементами с последующим выпрямлением; г - предварительно напряженным элементом При недостаточной несущей способности опорной плиты ее усиление целесообразнее всего выполнять путем установки дополнительных ребер, уменьшающих размеры участков плиты. При перенапряжении анкеров рекомендуется устанавливать дополнительные фундаментные болты, закрепив их в фундаментах или в дополнительной набетонке.

Рис. 13. Усиление путем введения в схему дополнительных элементов жесткости и шарниров а - поперечный разрез; б, в - расчетные схемы соответственно до и после усиления; 1 - элементы жесткости; 2 - увеличение сечений; 3 – шарниры УСИЛЕНИЕ ЭСТАКАД, ТРАНСПОРТЕРНЫХ ГАЛЕРЕЙ И ОПОР ТРУБОПРОВОДОВ 3.31. Колонны открытых крановых эстакад усиливаются такими же способами, как и колонны производственных зданий. Эффективным методом усиления является установка дополнительных горизонтальных связей в уровне тормозных конструкций с целью получения неразрезной системы, создающей пространственную схему для передачи горизонтальных нагрузок, или замыкание колонн рамной надстройки. В последнем случае имеется возможность превращения открытой эстакады в крытую. 3.32. Способы усиления ферм пролетных строений транспортерных галерей не отличаются от способов усиления ферм покрытий производственных зданий. Целесообразным методом усиления пролетных строений является установка шпренгеля или устройство дополнительных опор, если такой метод допускается объемно-планировочным решением. При этом, как правило, необходимо усиление решетки в зоне примыкания дополнительной стойки.