Содержание. Выбор типа электродвигателя для ЭМП……………………4 Кинематический расчет………………………………………7 Расчет валов и разработка их конструкции………………...15 Расчет подшипников………………………………………...19 Расчет фрикционной муфты………………………………...20 Разработка кинематической схемы…………………………22 Определение погрешностей передачи……………………...23 Список литературы…………………………………………..25 Кинематическая схема………………………………………26 Спецификации……………………………………………….27 Схема сборки…………………………………………………33 Приложения…………………………………………………..34 Выбор типа электродвигателя для ЭМП. Поскольку в приводах следящих систем применяются управляемые двигатели, то остановим свой выбор на двигателях серий ДИД, ДГ, СЛ, ДПР, ДПМ ([3], сс 30-44). Учет напряжения питания и срока службы значительно сужает этот круг. Исключаются двигатели переменного тока ДИД и ДГ и постоянного – СЛ. КПД двигателей серии ДПМ на 15… 20 % ниже, чем у аналогичных двигателей серии ДПР, а электромеханическая постоянная больше в 2… 2.5 раза, следовательно, останавливаем свой выбор на двигателях серии ДПР. По сроку службы, условиям эксплуатации и питающему напряжению подходят следующие двигатели: ДПР-32-H1-08, ДПР-42-H1-08, ДПР-52-H1-08, Двигатели серии ДПР – реверсивные, рассчитаны на продолжительный режим работы, могут работать в кратковременном и повторно кратковременном режимах. Предназначены для работы при температуре окружающей среды –60…+70° С, относительной влажности 98% при температуре 40° С и атмосферном давлении от 535 до 3040 ГПа. Допускаются: вибрация мест крепления в любом направлении с частотой от 5 до 2000 Гц при ускорении 10g и амплитуде вибрации не более 1 мм; линейные ускорения до 100g вдоль оси двигателя и до 50g в любом направлении; ударные нагрузки до 50g в любом направлении. Рабочее положение вала произвольное. Электромеханическая постоянная времени 0,015…0,02 с. Двигатели могут работать в кратковременном и повторно-кратковременном режимах работы. Крепление электродвигателей с обозначением Ф1 осуществляется привертыванием двигателя к корпусу винтами через отверстия во фланце. Проверим двигатели по необходимой мощности по формуле ([3], с. 13):

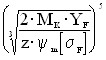

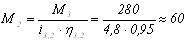

io – общее передаточное отношение; ηр – предполагаемый КПД редуктора; JH – приведенный момент инерции привода; ωнmax – максимальная скорость вращения выходного вала; ωнmax – максимальное ускорение;

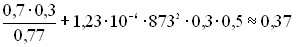

Для оценочных расчетов будем принимать передаточное отношение всех ступеней приблизительно одинаковыми и равными (3,5…5) i1 = i2 = … = in = 3.5 … 5 и КПД первой ступени с учетом подшипников η1 = η2 = … = ηn ≈ 0.95. ДПР-32-H1-08. nном= 2500 об/мин – номинальная частота вращения вала двигателя;

Согласно известным исследованиям условие минимизации массы редуктора достигается при оптимальном числе ступеней редуктора nopt = 3⋅lgi0 ([19], с. 8) и сугубо не равномерном распределении i0 по ступеням – постепенном увеличении передаточных отношений от входа к выходу редуктора. Такой подход к решению задачи минимизации массы нельзя признать безошибочным по ряду причин. Поэтому примем наиболее простое и часто встречающееся на практике равномерное распределение i0 по ступеням, сохраняя другие допущения при оптимальном распределении.

Для расчета потребляемой мощности выберем количество ступеней n=5

ηр = η5 = 0,955 ≈ 0,77

ДПР-42-H1-08. nном= 2500 об/мин – номинальная частота вращения вала двигателя;

Для расчета потребляемой мощности выберем количество ступеней n=5

ηр = η5 = 0,955 ≈ 0,77

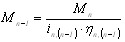

ДПР-52-H1-08. nном= 2500 об/мин – номинальная частота вращения вала двигателя;

Для расчета потребляемой мощности выберем количество ступеней n=5

ηр = η5 = 0,955 ≈ 0,77

После проведенных расчетов условию необходимой мощности соответствуют следующие типо-размеры двигателей:

Все двигатели имеют некоторый запас по мощности. Однако с точки зрения надежности, предпочтительней двигатель ДПР-32-H1-08, к тому же аго габариты и масса меньше. Поэтому целесообразно выбрать двигатель ДПР-32-H1-08, его характеристики:

Кинематический расчет. Схема 1. Для уменьшения массы маломощного редуктора необходимо применять зубчатые пары с одинаковыми передаточными числами, определяя общее передаточное отношение по формуле

Принимаем 5 ступеней передач и определяем:

Выбор материалов для конструкции. Материал выбирают с учетом назначения передачи, характера действующей нагрузки, условий эксплуатации, массы, габаритов и стоимости. Желательно количество материалов, используемых в разрабатываемом приводе, резко ограничить. Как видно из этих формул

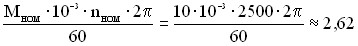

в знаменателе стоят прочностные характеристики материалов. Следовательно, чтобы минимизировать диаметры валов и модуль зубчатых передач, а, следовательно, и массу (хотя, возможно, тут вопрос спорный), необходимо выбирать материал с высокими по абсолютному значению прочностными характеристиками. В [5], [19] даны рекомендации по выбору материалов. Для зубчатых колес приведены многие материалы, однако я выбрала тот, который, по моему мнению, наиболее подходит моей конструкции: обладает высокой прочностью и дает значительную величину в знаменателе формул для модуля колес и диаметров валов. Это Сталь 40 ГОСТ 1.060-74: σв = 560 МПа; ([2, ч.1], с 67) σ-1 = 241 МПа; σf = 150 Мпа; НВ = 192-228. Для материала плат был выбран алюминиевый сплав Ал 9 [10], который имеет малый вес, хорошие технологические характеристики: обрабатываемость резанием, коррозионная стойкость. Расчет нагрузки на валах. Полный момент нагрузки на выходном (6-ом) валу МVI складывается из статистического момента нагрузки Мн max и динамического момента МдVI ([2, ч.1], с 67), т.е. МVI = Мн max+ МдVI,

Мi+1 – искомый момент на ведомом звене; i(i, i+1) – передаточное отношение передачи; η – КПД подшипников (0,95…0,99); МV = 1.03/(0.95⋅3.87) = 0.28 Н⋅м; МIV = 0.28/(0.95⋅3.87) = 0.076 Н⋅м; МIII = 0.076/(0.95⋅3.87) = 0.02 Н⋅м; МII = 0.02/(0.95⋅3.87) = 0.0056 Н⋅м; МI = 0.0056/(0.95⋅3.87) = 1.53 Н⋅мм; Мном= 2.0 Н⋅мм > МI = 1.53 Н⋅мм, что оставляет в силе предварительный выбор двигателя по необходимой мощности. Оценка диаметров валов передач. При расчете диаметров валов я учту только кручение, а позже, в проверочных расчетах рассчитаем один из валов на изгиб. Диаметр вала вычисляется по следующей формуле:

[τ] – допустимое напряжение кручения.

Определение модуля зубчатых передач передач. Модуль для открытых цилиндрических прямозубых передач вычисляется по формуле:

М – крутящий момент; YF – коэффициент формы зуба; K – эмпирический коэффициент 1,1…1,5 z – число зубьев рассчитываемого колеса; φ bm= 8 – коэффициент ширины зубчатого венца; [σF] – допустимое напряжение изгиба. Выбираем количество зубьев шестерни z1 = z3 = z5 = z7 = z9 = 17, тогда количество зубьев колес равно: z2 = z4 = z6 = z8 = z10 = i1⋅z1= 3,87⋅17=65,79 из стандартного ряда ([19], с 10) выбираем ближайшее большее значение z2 = 67. Полагая, что материалы всех колес передачи одинаковы, расчет веду по шестерне, для которой z1 = 17, этому значению числа зубьев соответствует следующее значение коэффициента формы зуба YF = 4,3. Расчетные значения модулей: mV, VI > mIV, V > mIII, IV > mII, III > mI, II > Округляем полученные значения модулей до ближайших больших из стандартного ряда модулей ([19], c 15): mV, VI = 0.6; mIV, V = 0.4; mIII, IV = 0.25; mII, III = 0.15; mI, II = 0.1. По конструктивным соображениям увеличиваем mIII, IV, mII, III и mI, II до 0.3. Определение основных размеров зубчатых колес. Ступень V, VI: d9 = mV, VI⋅z9 = 0.6⋅17 = 10.2 мм; ([2, ч.2], с 87]) d10 = mV, VI⋅z10 = 0.6⋅67 = 40.2 мм; b9 = b10 = mV, VI⋅ψbm = 0.6⋅8 =4.8 мм. Ступень IV, V: d7 = mIV, V⋅z7 = 0.4⋅17 = 6.8 мм; d8 = mIV, V⋅z8 = 0.4⋅67 = 26.8 мм; b7 = b8 = mIV, V⋅ψbm = 0.4⋅8 =3.2 мм. Ступени III,IV; II, III; I,II. d5 = d3 = d1 = mIII,IV⋅z5 = 0.3⋅17 = 5.1 мм; d6 = d4 = d2 =mIII,IV⋅z6 = 0.3⋅67 = 20.1 мм; b6 = b5 = b4 = b3 = b2 = b1 =mIII,IV⋅ψbm = 0.3⋅8 =2.4 мм. Т.к. расположение выходного вала и вала двигателя должно быть соосным, валы следовало бы расположить в пространстве так, чтобы выполнялось это условие. Однако, исходя из конструктивных соображений, я приняла другую конструкцию, которая предполагает значительно меньшую массу двигателя: Схема 2.

Общее передаточное отношение:

Принимаем 4 ступени передач и определяем: iI, II = iII, III = iIII, IV = 6.35; iIV, V = 3.41. Расчет нагрузки на валах. МV = 1.03 Н⋅м; МIV = 1.03/(0.95⋅3.41) = 0.31 Н⋅м; МIII = 0.31/(0.95⋅6,35) = 0.05 Н⋅м; МII = 0.05/(0.95⋅6,35) = 8,7 Н⋅мм; МI = 0.0087/(0.95⋅6,35) = 1,45 Н⋅мм; Определение модуля зубчатых передач передач. Выбираем количество зубьев шестерни z1 = z3 = z5 = z7 = 17, тогда количество зубьев колес равно: z2 = z4 = z6 = i1⋅z1= 6,35⋅17 = 108 ; z8 = 58. Расчетные значения модулей: mIV, V > mIII, IV > mII, III > mI, II > По конструктивным соображениям увеличиваем mII, III и mI, II до 0.3. Определение основных размеров зубчатых колес. Ступень IV, V: d7 = mIV, V⋅z7 = 0.5⋅17 = 8.5 мм; d8 = mIV, V⋅z8 = 0.5⋅58 = 29 мм; b7 = b8 = mIV, V⋅ψbm = 0.4⋅8 =3.2 мм. Ступени III,IV; II, III; I,II. d5 = d3 = d1 = mIII, IV⋅z5 = 0.3⋅17 = 5.1 мм; d6 = d4 = d2 =mIII, IV⋅z6 = 0.3⋅108 = 32.4 мм; b6 = b5 = b4 = b3 = b2 = b1 =mIII,IV⋅ψbm = 0.3⋅8 =2.4 мм. Оценка диаметров валов передач. Вал 1:

Вал 2:

Значение диаметра шестерни d5 = 5.1 мм получилось меньше, чем значение вала dII = 5.27 мм, на котором она сидит, следовательно, необходимо увеличить количество ступеней. Схема 3. Принимаю 6 ступеней и определяю:

Расчет нагрузки на валах. МVII = 1.03 Н⋅м; МVI = 1.03/(0.95⋅3,09) = 350.88 Н⋅мм; МV1 = 350.88/(0.95⋅3,09) = 119.53 Н⋅мм; МIV = 119.53/(0.95⋅3,09) = 40.72 Н⋅мм; МIII = 40.72 /(0.95⋅3,09) = 13,87 Н⋅мм; МII = 13,87/(0.95⋅3,09) = 4.73 Н⋅мм; МI = 4.73/(0.95⋅3,09) = 1,61 Н⋅мм. Определение модуля зубчатых передач передач. Выбираем количество зубьев шестерни z1 = z3 = z5 = z7 = z9 = z11 = 17, тогда количество зубьев колес равно: z2 = z4 = z6 = z8 = z10 = i1⋅z1= 3,09⋅17 = 52,53, ближайшее стандартное значение числа зубьев: 53 ([19], с 10). Расчетные значения модулей: mVI, VII = Для сохранения межосевого расстояния значения остальных модулей принимаю равными 0.6. Определение основных размеров зубчатых колес. d11 = d9 = d7 = d5 = d3 = d1 = m⋅z1 = 0.6⋅17 = 10.2 мм; d12 = d10 = d8 = d6 = d4 = d2 =m ⋅z2 = 0.6⋅53 = 31,8 мм; Т.к. фактически значения модулей остальных ступеней передач меньше, чем 0.6, а увеличение модуля приводит к увеличению ширины колес, а, следовательно, и к увеличению массы, то необходимо компенсировать это увеличение. Сделать это можно, определив оптимальное значение коэффициента ширины зуба ψbm:

Ступень V, VI: ψbm= значения ψbm других ступеней будут меньше, т.к. ψbm= М⋅С, где М - момент на соответствующем валу, С = МV > М IV > МIII > МII > МI . Так, учитывая, что минимальное значение ψbm= 3 ([2, ч. 1], с 61), принимаю ψbm для всех ступеней равным 3. Следовательно, толщина колес b1 = b2 = b3 = b4 = b5 = b6 = b7 = b8 = b9 = b10 = 0.6⋅3 = 1.8 мм; b11 = b12 = m⋅ψbm VI, VII = 0.6⋅8 = 4.8 мм. Оценка диаметров валов передач. Вал 1:

Вал 2:

Полученные значения округляю до ближайших больших из стандартного ряда ([9], c 7): dI = 4 мм, dII =5.6 мм. По техническому заданию в конструкции необходимо предусмотреть установку потенциометра обратной связи, к тому же угол поворота выходного вала должен быть 500°, отсюда возникает необходимость ввести дополнительный вал, угол поворота которого будет в 2 раза меньше, и который будет связан посредством соединительной муфты с валом потенциометра. Приведу расчет зубчатого колеса, обеспечивающего связь потенциометра и выходного вала: zдоп= z12⋅i Передаточное отношение для данной ступени равно 2, т.к. i = диаметр делительной окружности dдоп = m⋅ zдоп= 0.6⋅ 106 = 63.6. Диаметр дополнительного вала:

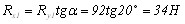

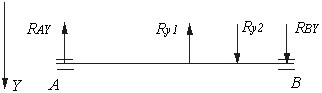

dдоп вала = 7.1 мм. Т.к. это колесо больше остальных в 2 раза, а значение массы для данной конструкции имеет большое значение, следует предусмотреть выточку и отверстия облегчения. Выточка диаметром d2 вводится, если b ≥ 3 мм (в моем случае b=4.8мм) и если разность da - d1 не менее указанной в табл. 4 ([7], с 9) (da - диаметр вершин цилиндрического зубчатого колеса). da = d + 2ha = m(z + 2) = 0.6(106 + 2) = 64.8 мм, d1= 12 мм ([7], с 9, табл. 3), da - d1 = 64.8 - 12 = 52.8 мм > 20 мм . Отверстия облегчения диаметром d3 изготавливают, если разность df - (2⋅S + d1) не менее указанной в табл.4 ([7], с 9) (df - диаметр впадин цилиндрического зубчатого колеса). df = m(z - 2.5) = 0.6 (106 - 2.5) = 62 мм, Smin = 2.0 - 3.0 мм, df - (2⋅S + d1) = 62 - (2⋅3 + 12) = 44 мм > 15 мм, значит, отверстия облегчения можно ввести. Диаметр этих отверстий: d3 ≤ [df - (2⋅S + d1 +2)]/2; d3 ≤ [df - (2⋅(S +k) - 1)]/3, где k - величина перемычки между отверстиями облегчения (kmin = 6 [2, ч.2], с 77, табл.12.13). Из двух полученных значений d3 принимают наименьшее и округляют до ближайшего меньшего числа. d3 ≤ [df - (2⋅S + d1 +2)]/2 = [62 - (2⋅3 +12 + 2)]/2 = 21 мм; d3 ≤ [df - (2⋅(S +k) - 1)]/3 = [62 - 2(3 + 6) - 1]/3 = 14.3 мм. Выбираю наименьшее, следовательно, d3 = 14 мм. Диаметр d4 окружности центров отверстий облегчения определяется с округлением до ближайшего целого числа по формуле: d4 = df - (2S + d3 +1) = 62 - (2⋅3 +14 + 1) = 41. Расчет валов и разработка их конструкции. В соответствии с условиями работы выбираем для вала сталь 40Х ГОСТ 4543 - 71 ([5], с 67) со следующими характеристиками ([9], прил.2, с 32): HB = 229, σв = 1000 МПа, σТ = 800 МПа, τТ = 480 МПа, τ-1 = 230 МПа. Значение крутящего момента на валу Т = МVI = 350,88 Н⋅мм. Диаметр вала d = 4 мм. Диаметр вала под подшипники принимаю равным 3 мм. Определение расчетных нагрузок и опорных реакций. Вертикальная плоскость: R1 R2 R3 R5 R6 R4 RAY RBY Горизонтальная плоскость: P1 P3 P5 RBY RAХ P2 P4 P6 l1 = 5.4 мм; l1 = 12.8 мм; l1 = 3.4 мм; l1 = 3.8 мм; l1 = 6.6 мм; l1 = 23.6 мм; l1 = 7.2 мм. P = P1 = P2 = P3 = P4 = P5 = P6 =

RAY = R1 + R2 + R3 + R4 + R5 + R6 - RBY = 0.11 + 0.34 + 0.93 + 2.9 + +8.03 + 22.04 - 25.2 = 9.15 H,

+ 7.98 - 22.07 + 68.8 = 52.26 H Полученные эпюры: Вертикальная плоскость: 256 224 194.7

165

49.4 l1 l2 l3 l4 l5 l6 l7 Горизонтальная плоскость: 14.2 -2.8 -13.4 -12.9 -22.3 - 376.3 Из полученных эпюр видно, что наиболее опасными являются сечения С и D. Действующие моменты и напряжения в этих сечениях: Сечение С: Суммарный изгибающий момент

Для диаметра вала d = 4 мм W = 0.1⋅d3 = 6.4 мм3 ([9], c 22). Wp ≈ 0.2⋅d3 = 12.8 мм3. Напряжение при изгибе Напряжение при кручении Номинальное эквивалентное напряжение в опасном сечении

Сечение D: Суммарный изгибающий момент

Напряжение при изгибе Номинальное эквивалентное напряжение в опасном сечении

σэкв С < σэкв D , следовательно, расчет веду по сечению D. Запас прочности по пределу текучести: nТ= Условие выполняется для сечения D, следовательно, и для других сечений вала.

Расчет на выносливость. Проверю необходимость расчета на выносливость сечения С, где рядом находятся шпонка и штифт, и сечение D, где имеется штифт. Сечение С:

Т.к. диаметр вала d=4.0, то коэффициент ε не учитывается. Т.к. в сечении С имеется несколько источников концентрации напряжений , то следует принимать те, которые дают наибольшие значения коэффициентов концентрации напряжений Кσ. Его значения в месте поперечного отверстия : Кσ=2.1 ([9], прилож. 11); в месте шпоночной канавки при выполнении концевой фрезой: Кσ=2.26 ([9], прилож. 10). Выбираю Кσ=2.26. Тогда

Условие выполняется, следовательно, сечение С на выносливость проверять необходимости нет. Сечение D: В сечении D имеется штифтовое соединение, значит, Кσ=2.1.

Следовательно, сечение D также на выносливость проверять необходимости нет. Расчет подшипников. Из проектного расчета вала на статическую прочность, который был произведен с учетом крутящего момента, был ориентировочно определен диаметр выходного конца вала. При известном выходном диаметре вала диаметр посадочного места вала под подшипник определяю из конструктивных соображений с учетом технологии изготовления вала и сборки подшипникового узла. RAX=0.52 H, RBX=52.26 H, RAY=9.15 H, RBY=25.2 H. Таким образом, радиальные нагрузки, действующие на подшипники равны:

Оценка диаметра вала и подбор подшипников. Диаметр вала определяю по формуле:

таким образом, нужно делать проверку подшипников с внутренним диаметром d=3 мм.

Проверяю подшипник №1000093* по динамической грузоподъемности: P – радиальная нагрузка; n= Lh =2500 ч – продолжительность работы. P=VFrKδKT V=1, т.к. вращается внутреннее кольцо подшипника относительно направления нагрузки Kδ=KT=1 ([8], табл.10), следовательно, P=FrА=9,165 H.

Такой же подшипник ставлю в узел В и проверяю его грузоподъемность:

Расчет фрикционной муфты. В настоящее время к ЭМП приборных устройств предъявляются повышенные требования надежности. Для предохранения передачи от перегрузок на выходном валу, которые могут возникать, в частности, при срабатывании механического стопора применена фрикционная предохранительная муфта. Для уменьшения габаритов пружины полумуфты, а также специальные вставки на зубчатом колесе выполнены из материала, обладающим повышенным коэффициентом трения (резина) и в то же время удовлетворительной технологичностью. Фрикционные муфты состоят из двух половин, прижатых одна к другой с определенной силой, величину которой можно регулировать. Когда величина крутящего момента на ведомой оси превышает величину момента сил трения в муфте, одна половина ее начинает скользить по отношению к другой. Прижатие полумуфт к фрикционным обкладкам происходит за счет пружины. Силу прижатия можно регулировать с помощью гайки, навертываемой на резьбу вала. Сила прижатия пружины Р рассчитывается по следующей формуле:

Радиус r должен быть меньше радиуса впадин, оценю его: Диаметр окружности впадин колеса: df=d - 2( 1 + c*)m=31.8 - 2*1.35*0.6=30.2 мм. Следовательно, принимаю r=14 мм. Тогда Берем значение эмпирического коэффициента С из интервала 8…12 Вычисляем для выбранного С=10 коэффициент:

Диаметр ступицы муфты, на которую будет ложиться пружина, равен 10 мм, значит, Dпр=11 мм и d=1,1 мм. Для уменьшения габаритов в осевом направление пружины и, соответственно, муфты, возьмем небольшое число рабочих витков Iр=3. Проверю условие прочности: τ=8PCkτ / π *d2 τ=8*183,9*10*1,135/(3,14*1,21)=4393> [τ] = 500 МПа, следовательно, условие прочности не выполняется. Выберу другие материалы, например, сталь-резина, для которых коэффициент трения значительно больше f = 0.8. ([11], c 10) Тогда τ=8*45,9*10*1,135/(3,14*1,21) = 1329 > [τ]=500МПа, условие прочности не выполняется, значит, ставлю муфту на предыдущий вал, тогда τ=8*15,66*10*1,135/(3,14*1,21) = 362,1 <[τ]=500 МПа, условие прочности выполняется. Рассчитаем осевое перемещение одного витка λ (величина деформации) при нагрузке: λ=8 P D3iраб./G d4=8*15,66*113 3/(8*104*1,14)=4,27 мм. Рассчитаем длину пружины в свободном состоянии: Ho=1.3*λ + d⋅(iраб + iконц)=1,3*4,27 + 1,1* (3 + 2)=11,05 мм. Разработка кинематической схемы. После анализа исходных данных и проведенных расчетов, учитывая требование соосного расположения входного и выходного валов предложен окончательный вариант кинематической схемы. В редукторе имеется три вала, не считая вала двигателя, причем они играют роль валов для колес и шестерен пятой, шестой и седьмой ступени, а для второй - четвертой ступеней играют роль осей. В связи с этим для колес всех ступеней был принят модуль m=0.6, соответственно диаметр шестерней 10,2, а диаметр колес 31,8. Диаметры валов 4, 5 и 7.1 мм. Колеса № 3,4 , № 5,6, № 7,8 , № 9,10 являются сборными и устанавливаются на опоры скольжения. Кроме того, на первом (после вала двигателя) валу для защиты редуктора от перегрузок предусмотрена предохранительная муфта. Для обеспечения и контроля требуемого угла поворота выходного вала на дополнительном валу предусмотрены: электрический ограничитель, выполненный на микропереключателях, механический упор, потенциометр. Для обеспечения быстрого и надежного соединения электрических цепей привода с внешними устройствами предусмотрен унифицированный разъем. Конструкция корпуса редуктора—трехплатная открытая, платы соединяются стойками. Для уменьшения массы изделия толщина плат назначена меньше, чем ширина подшипников, а сами подшипники устанавливаются в крышках-стаканах. Первый вал крепится в платах № 1 и № 2, а выходной вал – в плате №2 и в установленной между платами №1 и №2 плате №3. Потенциометр крепится к плате № 1. В плате №2 предусмотрены четыре отверстия для монтажа привода следящей системы к внешнему устройству. Двигатель крепится к плате №1. Определение погрешностей передачи. Основными погрешностями зубчатых передач являются погрешности, возникающие из-за мертвого хода Δм.х. в угловых минутах, и кинематическая погрешность Fior в мкм или Δφior в угловых минутах. Общая погрешность передачи находится как сумма этих погрешностей: ΔΣ=Δм.х. + Δφior. ([2, ч 1], c 80) В свою очередь, мертвый ход равен сумме двух погрешностей - люфтовой погрешности и погрешности из-за упругого мертвого хода: Δ м.х=ΔφЛ + ΔφУ. ([2, ч 1], c 81) Собственную люфтовую погрешность передачи любой степери точности и вида сопряжения можно определить по формуле ΔφЛ=КСКmΔφ 7H, ([2, ч 1], c 83) где Δφ 7H - люфтовая погрешность передачи с m=0.5, 7-ой степени точности, сопряжения Н; значение Δφ7H берется из графика, помещенного на рис. 3,18 ([2, ч 1], c 82); КС - коэффициент, вносящий поправку при выборе других степеней точности и других видов сопряжения; значение этого коэффициента дано в табл. 3.5 ([2, ч 1], c 84). Определение дюфтовой погрешности. Межосевое расстояние каждой пары для условного модуля m*=0.5: а*=m*(z1 + z2)/2=0.5(17 + 53)/2=17.5 мм. По графику нахожу значение люфтовой погрешности каждой пары для степени точности 7Н и m=0.5: Δφ7H=21,5′, Кm=0.83, КС=1,11. Собственные люфтовые погрешности каждой пары: ΔφЛ1=ΔφЛn=КСКmΔφ 7H=1.11*0.83*21.5=19.8′. Суммарная угловая погрешность, приведенная к выходному z2n=z12 колесу ([2, ч 1], с 81): ΔφЛ=(ΔφЛ1/i1-(n+1)) + (ΔφЛ3/i2-(n+1)) +…+ (ΔφЛ(2n-3)/i(n-1)-(n+1)) + + (ΔφЛ(2n-1)/in-(n+1)) . Т. к. передаточное отношение всех ступеней одинаково и равно 3,09, то формула примет вид: ΔφЛ=n*(ΔφЛ1/i1-(n+1))=6*(19.8/3.09)=38.45′. Упругий мертвый ход определяется по формуле (в качестве материала вала выбрана сталь, для которой G=80000 Н/мм2): ΔφУ=180*60*64МКl/(π280000 d4)=0.88 МКl/d4 ([2, ч 1], c 85). ΔφУI=0.88*350.877*1.4/44=1.69′ ΔφУII=0.88*1030*1.4/44=4.96′. Упругий мертвый ход всей передачи: ΔφУ=ΔφУI/iI-(n+1) + ΔφУII/iII-(n+1)=(1.69 + 4.96)/3.09=2.15′ Cобственные кинематические погрешности колес (из графика на рис 3,21 [2, ч 1], с 87): d11=d9=d7=d5=d3=d1=m⋅z1=0.6⋅17=10.2 мм; d12=d10=d8=d6=d4=d2=m ⋅z2=0.6⋅53=31,8 мм; следовательно, Δφi1=…=Δφi11=12′; Δφi2=…=Δφi12=6,7′. Полная суммарная кинематическая погрешность передачи: Δφi0=(12 + 6,7)*6/3,09=36,3′. Общая погрешность передачи: ΔΣ=Δм.х. + Δφior=38,45 + 2,15 + 36,3=76,9′. Список литературы.

Поделитесь этой записью или добавьте в закладки |

|