–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Ї–∞—А—В—Л. –£—Б—В—А–Њ–є—Б—В–≤–Њ –Ї–Њ–љ—Б—В—А—Г–Ї—В–Є–≤–љ—Л—Е —Б–ї–Њ–µ–≤ –і–Њ—А–Њ–ґ–љ—Л—Е –Њ–і–µ–ґ–і –Є–Ј –љ–µ—Б–≤—П–Ј–љ—Л—Е –≥—А—Г–љ—В–Њ–≤ (–≤–Ї–ї—О—З–∞—П –Ј–Њ–ї–Њ—И–ї–∞–Ї–Њ–≤—Л–µ –Њ—В—Е–Њ–і—Л –Ґ–≠–¶ –Є –Њ—В—Е–Њ–і—Л –≥–Њ—А–љ–Њ—А—Г–і–љ–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є), —Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е —Ж–µ–Љ–µ–љ—В–Њ–Љ –Є –і—А—Г–≥–Є–Љ–Є –Љ–Є–љ–µ—А–∞–ї—М–љ—Л–Љ–Є –≤—П–ґ—Г—Й–Є–Љ–Є –Є–Ј –њ–Њ–±–Њ—З–љ—Л—Е –њ—А–Њ–і—Г–Ї—В–Њ–≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е –Є –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Л—Е —В–µ–Љ–µ—А–∞—В—Г—А–∞—Е

—Б–љ–Є–њ –Ј–і–∞–љ–Є—П —Б–Ї–∞—З–∞—В—М –У–Њ—Б—В

–Ь–Ш–Э–Ш–°–Ґ–Х–†–°–Ґ–Т–Ю –Ґ–†–Р–Э–°–Я–Ю–†–Ґ–Э–Ю–У–Ю

–°–Ґ–†–Ю–Ш–Ґ–Х–Ы–ђ–°–Ґ–Т–Р

–Т–°–Х–°–Ю–Ѓ–Ч–Э–Ђ–Щ –Я–†–Ю–Х–Ъ–Ґ–Э–Ю-–Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–І–Х–°–Ъ–Ш–Щ –Ш–Э–°–Ґ–Ш–Ґ–£–Ґ

–Ґ–†–Р–Э–°–Я–Ю–†–Ґ–Э–Ю–У–Ю –°–Ґ–†–Ю–Ш–Ґ–Х–Ы–ђ–°–Ґ–Т–Р ¬Ђ–Т–Я–Ґ–Ш–Ґ–†–Р–Э–°–°–Ґ–†–Ю–Щ¬ї

–Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–І–Х–°–Ъ–Ш–Х –Ъ–Р–†–Ґ–Ђ

–£–°–Ґ–†–Ю–Щ–°–Ґ–Т–Ю –Ъ–Ю–Э–°–Ґ–†–£–Ъ–Ґ–Ш–Т–Э–Ђ–• –°–Ы–Ю–Х–Т

–Ф–Ю–†–Ю–Ц–Э–Ђ–• –Ю–Ф–Х–Ц–Ф –Ш–Ч –Э–Х–°–Т–ѓ–Ч–Э–Ђ–• –У–†–£–Э–Ґ–Ю–Т

(–Т–Ъ–Ы–Ѓ–І–Р–ѓ –Ч–Ю–Ы–Ю–®–Ы–Р–Ъ–Ю–Т–Ђ–Х –Ю–Ґ–•–Ю–Ф–Ђ –Ґ–≠–¶

–Ш –Ю–Ґ–•–Ю–Ф–Ђ –У–Ю–†–Э–Ю–†–£–Ф–Э–Ю–Щ –Я–†–Ю–Ь–Ђ–®–Ы–Х–Э–Э–Ю–°–Ґ–Ш),

–£–Ъ–†–Х–Я–Ы–Х–Э–Э–Ђ–• –¶–Х–Ь–Х–Э–Ґ–Ю–Ь

–Ш –Ф–†–£–У–Ш–Ь–Ш –Ь–Ш–Э–Х–†–Р–Ы–ђ–Э–Ђ–Ь–Ш –Т–ѓ–Ц–£–©–Ш–Ь–Ш

–Ш–Ч –Я–Ю–С–Ю–І–Э–Ђ–• –Я–†–Ю–Ф–£–Ъ–Ґ–Ю–Т –Я–†–Ю–Ш–Ч–Т–Ю–Ф–°–Ґ–Т–Р

–Я–†–Ш –Ю–Ґ–†–Ш–¶–Р–Ґ–Х–Ы–ђ–Э–Ђ–• –Ш –Я–Ю–Ы–Ю–Ц–Ш–Ґ–Х–Ы–ђ–Э–Ђ–•

–Ґ–Х–Ь–Я–Х–†–Р–Ґ–£–†–Р–•

–Ь–Ю–°–Ъ–Т–Р 1984

–Ґ–Є–њ–Њ–≤—Л–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Ї–∞—А—В—Л —А–∞–Ј—А–∞–±–Њ—В–∞–љ—Л –Њ—В–і–µ–ї–Њ–Љ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—П –Є –≤–љ–µ–і—А–µ–љ–Є—П –њ–µ—А–µ–і–Њ–≤–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥ –Є –∞—Н—А–Њ–і—А–Њ–Љ–Њ–≤ —Б–Њ–≥–ї–∞—Б–љ–Њ –њ–ї–∞–љ—Г –Є–љ—Б—В–Є—В—Г—В–∞ –љ–∞ 1983 –≥. –Є –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –њ—А–Є —А–∞–Ј—А–∞–±–Њ—В–Ї–µ –њ—А–Њ–µ–Ї—В–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В, –і–ї—П –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —В—А—Г–і–∞ –љ–∞ –Њ–±—К–µ–Ї—В–∞—Е —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞. –Я—А–Є —А–∞–Ј—А–∞–±–Њ—В–Ї–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –Ї–∞—А—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є—Б—М –Љ–∞—В–µ—А–Є–∞–ї—Л –°–Њ—О–Ј–і–Њ—А–љ–Є–Є.

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Ї–∞—А—В—Л —А–µ–Ї–Њ–Љ–µ–љ–і–Њ–≤–∞–љ—Л –і–ї—П –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ —Б–Њ–≤–µ—В–Њ–Љ –Т–Я–Ґ–Ш—В—А–∞–љ—Б—Б—В—А–Њ—П 28 —Б–µ–љ—В—П–±—А—П, –њ—А–Њ—В–Њ–Ї–Њ–ї вДЦ 4.

–Ю—В–≤–µ—В—Б—В–≤–µ–љ–љ—Л–µ –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї–Є –Э.–Ш. –Ю—Б–Є–њ–Њ–≤–∞, –Х.–Ѓ. –ѓ—А–Ї–Є–љ–∞.

–°–Њ–і–µ—А–ґ–∞–љ–Є–µ

|

–Т–Т–Х–Ф–Х–Э–Ш–Х –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–І–Х–°–Ъ–Р–ѓ –Ъ–Р–†–Ґ–Р вДЦ 1 –£–°–Ґ–†–Ю–Щ–°–Ґ–Т–Ю –Ю–°–Э–Ю–Т–Р–Э–Ш–Щ –Я–†–Ш –Ю–Ґ–†–Ш–¶–Р–Ґ–Х–Ы–ђ–Э–Ђ–• –Ґ–Х–Ь–Я–Х–†–Р–Ґ–£–†–Р–• –Ш–Ч –У–†–£–Э–Ґ–Ю–Т, –£–Ъ–†–Х–Я–Ы–Х–Э–Э–Ђ–• –®–Ы–Р–Ъ–Ю–Т–Ђ–Ь–Ш –Т–ѓ–Ц–£–©–Ш–Ь–Ш (–§–Х–†–†–Ю–®–Ы–Р–Ъ–Ш, –С–Ю–Ъ–°–Ш–Ґ–Ю–Т–Ђ–Щ –®–Ы–Р–Ъ), –Я–†–Ш–У–Ю–Ґ–Ю–Т–Ы–Х–Э–Э–Ђ–• –Т –°–Ь–Х–°–Ш–Ґ–Х–Ы–ђ–Э–Ю–Щ –£–°–Ґ–Р–Э–Ю–Т–Ъ–Х –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–І–Х–°–Ъ–Р–ѓ –Ъ–Р–†–Ґ–Р вДЦ 2 –£–°–Ґ–†–Ю–Щ–°–Ґ–Т–Ю –Ґ–Х–Я–Ы–Ю–Ш–Ч–Ю–Ы–Ш–†–£–Ѓ–©–Х–У–Ю –°–Ы–Ю–ѓ –Ш–Ч –У–†–£–Э–Ґ–Р, –£–Ъ–†–Х–Я–Ы–Х–Э–Э–Ю–У–Ю –Ч–Ю–Ы–Ю–Щ –£–Э–Ю–°–Р –Ш –¶–Х–Ь–Х–Э–Ґ–Ю–Ь –Ь–Х–Ґ–Ю–Ф–Ю–Ь –°–Ь–Х–®–Ш–Т–Р–Э–Ш–ѓ –Э–Р –Ь–Х–°–Ґ–Х –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–І–Х–°–Ъ–Р–ѓ –Ъ–Р–†–Ґ–Р вДЦ 3 –£–°–Ґ–†–Ю–Щ–°–Ґ–Т–Ю –Ю–°–Э–Ю–Т–Р–Э–Ш–Щ –Ш–Ч –Ю–Ґ–•–Ю–Ф–Ю–Т –У–Ю–†–Э–Ю–†–£–Ф–Э–Ю–Щ –Я–†–Ю–Ь–Ђ–®–Ы–Х–Э–Э–Ю–°–Ґ–Ш –Ш –Ч–Ю–Ы–Ю–®–Ы–Р–Ъ–Ю–Т–Ђ–• –Ю–Ґ–•–Ю–Ф–Ю–Т –Ґ–≠–¶, –£–Ъ–†–Х–Я–Ы–Х–Э–Э–Ђ–• –Я–Ю–†–Ґ–Ы–Р–Э–Ф–¶–Х–Ь–Х–Э–Ґ–Ю–Ь

|

–Т–Т–Х–Ф–Х–Э–Ш–Х

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Ї–∞—А—В—Л —А–∞–Ј—А–∞–±–Њ—В–∞–љ—Л –љ–∞ –Њ—Б–љ–Њ–≤–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –њ—А–Є–љ—Ж–Є–њ–Њ–≤ –љ–∞—Г—З–љ–Њ–є –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —В—А—Г–і–∞ –Є –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –њ—А–Є —Б–Њ—Б—В–∞–≤–ї–µ–љ–Є–Є –њ—А–Њ–µ–Ї—В–Њ–≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –Є –њ—А–Є –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —В—А—Г–і–∞ –љ–∞ –Њ–±—К–µ–Ї—В–µ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞.

–Ъ–∞—А—В–∞ 1. ¬Ђ–£—Б—В—А–Њ–є—Б—В–≤–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є–є –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –Є–Ј –≥—А—Г–љ—В–Њ–≤, —Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е —И–ї–∞–Ї–Њ–≤—Л–Љ–Є –≤—П–ґ—Г—Й–Є–Љ–Є (—Д–µ—А—А–Њ—И–ї–∞–Ї–Є, –±–Њ–Ї—Б–Є—В–Њ–≤—Л–є —И–ї–∞–Ї), –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л—Е –≤ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ¬ї.

–Ъ–∞—А—В–∞ 2. ¬Ђ–£—Б—В—А–Њ–є—Б—В–≤–Њ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї–Є—А—Г—О—Й–µ–≥–Њ —Б–ї–Њ—П –Є–Ј –Љ–µ—Б—В–љ–Њ–≥–Њ –≥—А—Г–љ—В–∞, —Г–Ї—А–µ–њ–ї–µ–љ–љ–Њ–≥–Њ –Ј–Њ–ї–Њ–є —Г–љ–Њ—Б–∞ —Б—Г—Е–Њ–≥–Њ –Њ—В–±–Њ—А–∞, —Б–Љ–µ—И–Є–≤–∞–љ–Є–µ–Љ –љ–∞ –Љ–µ—Б—В–µ¬ї.

–Ъ–∞—А—В–∞ 3. ¬Ђ–£—Б—В—А–Њ–є—Б—В–≤–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є–є –Є–Ј –Њ—В—Е–Њ–і–Њ–≤ –≥–Њ—А–љ–Њ—А—Г–і–љ–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є –Є –Ј–Њ–ї–Њ—И–ї–∞–Ї–Њ–≤—Л—Е –Њ—В—Е–Њ–і–Њ–≤ –Ґ–≠–¶, —Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е –њ–Њ—А—В–ї–∞–љ–і—Ж–µ–Љ–µ–љ—В–Њ–Љ¬ї.

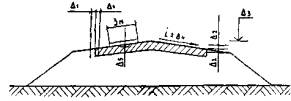

–Т —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –Ї–∞—А—В–∞—Е 1, 3 –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ —Б–Љ–µ–љ–љ—Л–є —В–µ–Љ–њ —Г–Ї–ї–∞–і–Ї–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П 500 –Љ. –®–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–µ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ —В–Њ–ї—Й–Є–љ–Њ–є 18 —Б–Љ –Є –Њ—Б–љ–Њ–≤–∞–љ–Є–µ –Є–Ј –Њ—В—Е–Њ–і–Њ–≤ –≥–Њ—А–љ–Њ—А—Г–і–љ–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є –Є –Ј–Њ–ї–Њ—И–ї–∞–Ї–Њ–≤—Л—Е –Њ—В—Е–Њ–і–Њ–≤ –Ґ–≠–¶ —В–Њ–ї—Й–Є–љ–Њ–є 17 —Б–Љ —Г–Ї–ї–∞–і—Л–≤–∞—О—В –љ–∞ –Ј–µ–Љ–ї—П–љ–Њ–µ –њ–Њ–ї–Њ—В–љ–Њ –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ –Ф–°-97. –®–Є—А–Є–љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П-9,6 –Љ.

–®–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ—Г—О —Б–Љ–µ—Б—М –Є–Ј –Њ—В—Е–Њ–і–Њ–≤ –≥–Њ—А–љ–Њ—А—Г–і–љ–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є, –Ј–Њ–ї–Њ—И–ї–∞–Ї–Њ–≤—Л—Е –Њ—В—Е–Њ–і–Њ–≤ –Ґ–≠–¶ –Є —Ж–µ–Љ–µ–љ—В–∞ –њ—А–Є–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В –≤ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Ї–∞—Е –Ф–°-50–Р, –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–љ—Л—Е –і–ї—П –і–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П –Љ–љ–Њ–≥–Њ–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–љ–Њ–≥–Њ –≤—П–ґ—Г—Й–µ–≥–Њ, –Є –і–Њ—Б—В–∞–≤–ї—П—О—В –Ї –Љ–µ—Б—В—Г —Г–Ї–ї–∞–і–Ї–Є –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е-—Б–∞–Љ–Њ—Б–≤–∞–ї–∞—Е.

–Т —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Ї–∞—А—В–µ 2 –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ —Б–Љ–µ–љ–љ—Л–є —В–µ–Љ–њ —Г–Ї–ї–∞–і–Ї–Є 200 –Љ. –Я—А–Є —Г—Б—В—А–Њ–є—Б—В–≤–µ —В–µ–њ–ї–Њ–Є–Ј–Њ–ї–Є—А—Г—О—Й–µ–≥–Њ —Б–ї–Њ—П —В–Њ–ї—Й–Є–љ–Њ–є 20 —Б–Љ –Є–Ј –≥—А—Г–љ—В–∞, —Г–Ї—А–µ–њ–ї–µ–љ–љ–Њ–≥–Њ –Ј–Њ–ї–Њ–є —Г–љ–Њ—Б–∞ —Б—Г—Е–Њ–≥–Њ –Њ—В–±–Њ—А–∞ –Є —Ж–µ–Љ–µ–љ—В–Њ–Љ, –≤–µ–і—Г—Й–µ–є –Љ–∞—И–Є–љ–Њ–є —П–≤–ї—П–µ—В—Б—П –і–Њ—А–Њ–ґ–љ–∞—П —Д—А–µ–Ј–∞ –Ф–°-74.

–°–Љ–µ—Б—М –Є–Ј –≥—А—Г–љ—В–∞, –Ј–Њ–ї—Л —Г–љ–Њ—Б–∞ –Є —Ж–µ–Љ–µ–љ—В–∞ –њ—А–Є–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В –і–Њ—А–Њ–ґ–љ–Њ–є —Д—А–µ–Ј–Њ–є –Ф–°-74 –Є —А–∞–Ј—А–∞–≤–љ–Є–≤–∞—О—В –љ–∞ —И–Є—А–Є–љ—Г 11 –Љ –∞–≤—В–Њ–≥—А–µ–є–і–µ—А–Њ–Љ –Ф–Ч-31-1.

–Я—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —А–∞–±–Њ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–≤–∞—В—М—Б—П —Б–ї–µ–і—Г—О—Й–µ–є —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є –ї–Є—В–µ—А–∞—В—Г—А–Њ–є:

–°–Э–Є–Я III-40-78 ¬Ђ–Р–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–µ –і–Њ—А–Њ–≥–Є. –Я—А–∞–≤–Є–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Є –њ—А–Є–µ–Љ–Ї–Є —А–∞–±–Њ—В¬ї, –Ь., –°—В—А–Њ–є–Є–Ј–і–∞—В, 1979.

¬Ђ–Ш–љ—Б—В—А—Г–Ї—Ж–Є–µ–є –њ–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—О –≥—А—Г–љ—В–Њ–≤, —Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е –≤—П–ґ—Г—Й–Є–Љ–Є –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ–Є, –і–ї—П —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–є –Є –њ–Њ–Ї—А—Л—В–Є–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥ –Є –∞—Н—А–Њ–і—А–Њ–Љ–Њ–≤¬ї, –°–Э 25-74, –Ь., –°—В—А–Њ–є–Є–Ј–і–∞—В, 1975.

¬Ђ–Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Г–Ї–∞–Ј–∞–љ–Є—П–Љ–Є –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г –Њ—Б–љ–Њ–≤–∞–љ–Є–є –і–Њ—А–Њ–ґ–љ—Л—Е –Њ–і–µ–ґ–і –Є–Ј –Ї–∞–Љ–µ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –љ–µ—Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е –Є —Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е –љ–µ–Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є –≤—П–ґ—Г—Й–Є–Љ–Є¬ї, –Т–°–Э 184-75/–Ь–Є–љ—В—А–∞–љ—Б—Б—В—А–Њ–є, –Ь., –Ґ—А–∞–љ—Б–њ–Њ—А—В, 1976.

¬Ђ–Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Г–Ї–∞–Ј–∞–љ–Є—П–Љ–Є –њ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—О –Ј–Њ–ї —Г–љ–Њ—Б–∞ –Є –Ј–Њ–ї–Њ—И–ї–∞–Ї–Њ–≤—Л—Е —Б–Љ–µ—Б–µ–є –Њ—В —Б–ґ–Є–≥–∞–љ–Є—П —А–∞–Ј–ї–Є—З–љ—Л—Е –≤–Є–і–Њ–≤ —В–≤–µ—А–і–Њ–≥–Њ —В–Њ–њ–ї–Є–≤–∞ –і–ї—П —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П –Ј–µ–Љ–ї—П–љ–Њ–≥–Њ –њ–Њ–ї–Њ—В–љ–∞ –Є —Г—Б—В—А–Њ–є—Б—В–≤–∞ –і–Њ—А–Њ–ґ–љ—Л—Е –Њ—Б–љ–Њ–≤–∞–љ–Є–є –Є –њ–Њ–Ї—А—Л—В–Є–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥¬ї, –Т–°–Э 185-75/–Ь–Є–љ—В—А–∞–љ—Б—Б—В—А–Њ–є, –Ь., –Ю—А–≥—В—А–∞–љ—Б—Б—В—А–Њ–є, 1976.

–Я—А–Є —Г—Б—В—А–Њ–є—Б—В–≤–µ –Њ—Б–љ–Њ–≤–∞–љ–Є–є –Є —В–µ–њ–ї–Њ–Є–Ј–Њ–ї–Є—А—Г—О—Й–µ–≥–Њ —Б–ї–Њ—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б—В—А–Њ–≥–Њ —Б–Њ–±–ї—О–і–∞—В—М —В—А–µ–±–Њ–≤–∞–љ–Є—П –Є —Г–Ї–∞–Ј–∞–љ–Є—П –њ–Њ —В–µ—Е–љ–Є–Ї–µ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є, –Є–Ј–ї–Њ–ґ–µ–љ–љ—Л–µ –≤ –°–Э–Є–Я III-4-80 ¬Ђ–Ґ–µ—Е–љ–Є–Ї–∞ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –≤ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ¬ї –Є ¬Ђ–Я—А–∞–≤–Є–ї–∞—Е —В–µ—Е–љ–Є–Ї–Є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –њ—А–Є —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ, —А–µ–Љ–Њ–љ—В–µ –Є —Б–Њ–і–µ—А–ґ–∞–љ–Є–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥¬ї, –Ь., –Ґ—А–∞–љ—Б–њ–Њ—А—В, 1978.

–Я—А–Є –њ—А–Є–≤—П–Ј–Ї–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –Ї–∞—А—В –Ї –Љ–µ—Б—В–љ—Л–Љ —Г—Б–ї–Њ–≤–Є—П–Љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—З–Є—В—Л–≤–∞—В—М –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О –Њ—Б–љ–Њ–≤–∞–љ–Є–є –Є —В–µ–њ–ї–Њ–Є–Ј–Њ–ї–Є—А—Г—О—Й–Є—Е —Б–ї–Њ–µ–≤, –≤–Є–і—Л —Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е –≥—А—Г–љ—В–Њ–≤, –њ–Њ—В—А–µ–±–љ–Њ—Б—В—М –≤ –Љ–∞—И–Є–љ–∞—Е –Є –Љ–∞—В–µ—А–Є–∞–ї–∞—Е.

–Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–І–Х–°–Ъ–Р–ѓ –Ъ–Р–†–Ґ–Р вДЦ 1

–£–°–Ґ–†–Ю–Щ–°–Ґ–Т–Ю

–Ю–°–Э–Ю–Т–Р–Э–Ш–Щ –Я–†–Ш –Ю–Ґ–†–Ш–¶–Р–Ґ–Х–Ы–ђ–Э–Ђ–•

–Ґ–Х–Ь–Я–Х–†–Р–Ґ–£–†–Р–• –Ш–Ч –У–†–£–Э–Ґ–Ю–Т, –£–Ъ–†–Х–Я–Ы–Х–Э–Э–Ђ–•

–®–Ы–Р–Ъ–Ю–Т–Ђ–Ь–Ш –Т–ѓ–Ц–£–©–Ш–Ь–Ш (–§–Х–†–†–Ю–®–Ы–Р–Ъ–Ш,

–С–Ю–Ъ–°–Ш–Ґ–Ю–Т–Ђ–Щ –®–Ы–Р–Ъ), –Я–†–Ш–У–Ю–Ґ–Ю–Т–Ы–Х–Э–Э–Ђ–•

–Т –°–Ь–Х–°–Ш–Ґ–Х–Ы–ђ–Э–Ю–Щ –£–°–Ґ–Р–Э–Ю–Т–Ъ–Х

1. –Ю–С–Ы–Р–°–Ґ–ђ –Я–†–Ш–Ь–Х–Э–Х–Э–Ш–ѓ

1.1. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –Ї–∞—А—В–∞ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ –љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є–є –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е (–і–Њ -10¬∞–°) –Є–Ј –≥—А—Г–љ—В–∞, —Г–Ї—А–µ–њ–ї–µ–љ–љ–Њ–≥–Њ —И–ї–∞–Ї–Њ–≤—Л–Љ–Є –≤—П–ґ—Г—Й–Є–Љ–Є —Б –і–Њ–±–∞–≤–ї–µ–љ–Є–µ–Љ —Ж–µ–Љ–µ–љ—В–∞ –Є –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ–Љ —Б–Љ–µ—Б–Є –≤ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Ф–°-50–Р –њ—А–Є–љ—Г–і–Є—В–µ–ї—М–љ–Њ–≥–Њ –і–µ–є—Б—В–≤–Є—П. –Т —Б–Њ—Б—В–∞–≤ —Б–Љ–µ—Б–Є –≤—Е–Њ–і—П—В 15-25% —И–ї–∞–Ї–∞, 4-6% —Ж–µ–Љ–µ–љ—В–∞ (–Њ—В –Љ–∞—Б—Б—Л –≥—А—Г–љ—В–∞). –Я—А–Є —Г–Ї–ї–∞–і–Ї–µ —Б–Љ–µ—Б–Є –≤ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї –Ф–°-97 (–Ф–°-108).

1.2. –®–ї–∞–Ї–Њ–≤–Њ–µ –≤—П–ґ—Г—Й–µ–µ —П–≤–ї—П–µ—В—Б—П –Љ–µ–і–ї–µ–љ–љ–Њ—Б—Е–≤–∞—В—Л–≤–∞—О—Й–Є–Љ—Б—П, –і–ї–Є—В–µ–ї—М–љ–Њ —В–≤–µ—А–і–µ—О—Й–Є–Љ –Љ–∞—В–µ—А–Є–∞–ї–Њ–Љ, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –µ–≥–Њ –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –Є —Г–≤–µ–ї–Є—З–Є—В—М —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–є —А–∞–Ј—А—Л–≤ –Љ–µ–ґ–і—Г –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ–Љ —Б–Љ–µ—Б–Є –Є –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ—Л–Љ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ–Љ.

–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Г—Б—В—А–∞–Є–≤–∞—В—М –Њ—Б–љ–Њ–≤–∞–љ–Є–µ, –њ–Њ –Ї–Њ—В–Њ—А–Њ–Љ—Г –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –Њ—В–Ї—А—Л–≤–∞—В—М –і–≤–Є–ґ–µ–љ–Є–µ –њ–Њ—Б—В—А–Њ–µ—З–љ–Њ–≥–Њ —В—А–∞–љ—Б–њ–Њ—А—В–∞ —Б—А–∞–Ј—Г –њ–Њ—Б–ї–µ —Г–њ–ї–Њ—В–љ–µ–љ–Є—П —Б–Љ–µ—Б–Є.

1.3. –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Є–љ—П—В–∞ –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —В–Є–њ–Њ–≤—Л–Љ –њ—А–Њ–µ–Ї—В–Њ–Љ ¬Ђ–Ф–Њ—А–Њ–ґ–љ—Л–µ –Њ–і–µ–ґ–і—Л —Б —Ж–µ–Љ–µ–љ—В–Њ–±–µ—В–Њ–љ–љ—Л–Љ–Є –њ–Њ–Ї—А—Л—В–Є—П–Љ–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥ I –Є II –Ї–∞—В–µ–≥–Њ—А–Є–є, —Б–Њ–Њ—А—Г–ґ–∞–µ–Љ—Л–µ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –≤—Л—Б–Њ–Ї–Њ–њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ—Л—Е –Ї–Њ–Љ–њ–ї–µ–Ї—В–Њ–≤ –Љ–∞—И–Є–љ —Б–Њ —Б–Ї–Њ–ї—М–Ј—П—Й–Є–Љ–Є —Д–Њ—А–Љ–∞–Љ–Є¬ї.

1.4. –®–Є—А–Є–љ–∞ –Њ–і–љ–Њ—Б–ї–Њ–є–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П 9,6 –Љ, —В–Њ–ї—Й–Є–љ–∞ —Б–ї–Њ—П –≤ –њ–ї–Њ—В–љ–Њ–Љ —В–µ–ї–µ 18 —Б–Љ.

1.5. –Т —Б–Њ—Б—В–∞–≤ —А–∞–±–Њ—В, —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞–µ–Љ—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Ї–∞—А—В–Њ–є, –≤—Е–Њ–і—П—В: –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є; –≤—Л–≤–Њ–Ј —Б–Љ–µ—Б–Є –љ–∞ –і–Њ—А–Њ–≥—Г; —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ —Б–Љ–µ—Б–Є –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ; —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ —Б–Љ–µ—Б–Є –Ї–∞—В–Ї–∞–Љ–Є –љ–∞ –њ–љ–µ–≤–Љ–Њ—И–Є–љ–∞—Е; —З–Є—Б—В–Њ–≤–∞—П –њ–ї–∞–љ–Є—А–Њ–≤–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ; —Г—Е–Њ–і –Ј–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ–Љ.

1.6. –†–∞–±–Њ—В—Л –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г –Њ—Б–љ–Њ–≤–∞–љ–Є—П –≤–µ–і—Г—В –≤ –і–≤–µ —Б–Љ–µ–љ—Л –љ–∞ –і–≤—Г—Е –Ј–∞—Е–≤–∞—В–Ї–∞—Е –і–ї–Є–љ–Њ–є –њ–Њ 500 –Љ, –Ї–∞–ґ–і–∞—П –Є–Ј –Ї–Њ—В–Њ—А—Л—Е —А–∞–Ј–і–µ–ї–µ–љ–∞ –љ–∞ —З–µ—В—Л—А–µ —Г—З–∞—Б—В–Ї–∞ –і–ї–Є–љ–Њ–є –њ–Њ 125 –Љ. –†–∞–±–Њ—В—Л –≤—Л–њ–Њ–ї–љ—П—О—В –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ –љ–∞ –Ї–∞–ґ–і–Њ–Љ —Г—З–∞—Б—В–Ї–µ.

1.7. –Т–Њ –≤—Б–µ—Е —Б–ї—Г—З–∞—П—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Ї–∞—А—В—Л –љ–µ–Њ–±—Е–Њ–і–Є–Љ–∞ –µ–µ –њ—А–Є–≤—П–Ј–Ї–∞ –Ї –Ї–Њ–љ–Ї—А–µ—В–љ—Л–Љ —Г—Б–ї–Њ–≤–Є—П–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В. –£—В–Њ—З–љ—П—О—В –Њ–±—К–µ–Љ—Л —А–∞–±–Њ—В, –Ї–∞–ї—М–Ї—Г–ї—П—Ж–Є—О –Ј–∞—В—А–∞—В —В—А—Г–і–∞, –њ–Њ—В—А–µ–±–љ–Њ—Б—В—М –Љ–∞—И–Є–љ –Є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤. –Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –≤–Є–і–∞ —Г–Ї—А–µ–њ–ї—П–µ–Љ–Њ–≥–Њ –≥—А—Г–љ—В–∞ (—Б–≤—П–Ј–љ—Л–є –Є–ї–Є –љ–µ—Б–≤—П–Ј–љ—Л–є) —Г—В–Њ—З–љ—П—О—В —Б–њ–Њ—Б–Њ–± –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є.

2. –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–ѓ –Ш –Ю–†–У–Р–Э–Ш–Ч–Р–¶–Ш–ѓ –°–Ґ–†–Ю–Ш–Ґ–Х–Ы–ђ–Э–Ю–У–Ю –Я–†–Ю–¶–Х–°–°–Р

2.1. –£–Ї–∞–Ј–∞–љ–Є—П –Њ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–µ –Њ–±—К–µ–Ї—В–∞ –Є —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї –≥–Њ—В–Њ–≤–љ–Њ—Б—В–Є –њ—А–µ–і—И–µ—Б—В–≤—Г—О—Й–Є—Е —А–∞–±–Њ—В

2.1.1. –У—А—Г–љ—В–Њ—Б–Љ–µ—Б–Є—В–µ–ї—М–љ–∞—П —Г—Б—В–∞–љ–Њ–≤–Ї–∞ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –Њ—В—А–µ–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–∞ –Є –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–∞ –Ї —А–∞–±–Њ—В–µ –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е. –Э–∞ –Ї–Њ–љ–≤–µ–є–µ—А–љ—Г—О –ї–µ–љ—В—Г —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –љ–∞–і–µ–≤–∞—О—В –Ї–Њ–ґ—Г—Е, –∞ –љ–∞–і –љ–∞–Ї–Њ–њ–Є—В–µ–ї—М–љ—Л–Љ –±—Г–љ–Ї–µ—А–Њ–Љ —Г—Б—В—А–∞–Є–≤–∞—О—В –Ї—А—Л—И—Г. –Э–∞ —Б—В–µ–љ–Ї–Є –±—Г–љ–Ї–µ—А–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ –≤–Є–±—А–∞—В–Њ—А—Л –і–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –њ—А–Є–Љ–µ—А–Ј–∞–љ–Є—П —Б–Љ–µ—Б–Є.

2.1.2. –Ґ–µ—А—А–Є—В–Њ—А–Є—П, –љ–∞ –Ї–Њ—В–Њ—А–Њ–є —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–∞ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–∞—П —Г—Б—В–∞–љ–Њ–≤–Ї–∞, –і–Њ–ї–ґ–љ–∞ –Є–Љ–µ—В—М —Е–Њ—А–Њ—И–Є–µ –њ–Њ–і—К–µ–Ј–і–љ—Л–µ –њ—Г—В–Є, –≤–Њ–і–Њ–Њ—В–≤–Њ–і –Є –Њ—Б–≤–µ—Й–µ–љ–Є–µ. –Я—А–Є –Љ–Њ–љ—В–∞–ґ–µ –њ—Г–ї—М—В–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б–ї–µ–і—Г–µ—В —Г—З–Є—В—Л–≤–∞—В—М, —З—В–Њ –Љ–∞—И–Є–љ–Є—Б—В —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–Њ–ї–ґ–µ–љ –≤–Є–і–µ—В—М –≤—Б–µ –∞–≥—А–µ–≥–∞—В—Л —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Є –њ–ї–Њ—Й–∞–і–Ї—Г –і–ї—П –њ–Њ–і—К–µ–Ј–і–∞ –Є –Љ–∞–љ–µ–≤—А–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є-—Б–∞–Љ–Њ—Б–≤–∞–ї–Њ–≤, —В—А–∞–љ—Б–њ–Њ—А—В–Є—А—Г—О—Й–Є—Е –≥–Њ—В–Њ–≤—Г—О —Б–Љ–µ—Б—М.

2.1.3. –Т –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–є –±–ї–Є–Ј–Њ—Б—В–Є –Њ—В —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В –і–≤–µ –њ–ї–Њ—Й–∞–і–Ї–Є: –Њ–і–љ—Г - –і–ї—П —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –≥—А—Г–љ—В–∞, –і–Њ—Б—В–∞–≤–ї–µ–љ–љ–Њ–≥–Њ –Є–Ј –Ї–∞—А—М–µ—А–∞; –≤—В–Њ—А—Г—О - –њ–Њ—Б–ї–µ –≥—А–Њ—Е–Њ—З–µ–љ–Є—П. –Я–ї–Њ—Й–∞–і–Ї–Є –і–µ–ї–∞—О—В —Б —Г–Ї–ї–Њ–љ–Њ–Љ –і–ї—П —Б—В–Њ–Ї–∞ –≤–Њ–і—Л, –њ–Њ –Ї–Њ–љ—В—Г—А—Г —Г—Б—В—А–∞–Є–≤–∞—О—В –≤–Њ–і–Њ–Њ—В–≤–Њ–і–љ—Л–µ –Ї–∞–љ–∞–≤–Ї–Є.

2.1.4. –Э–∞ –Ї–∞–ґ–і–Њ–є —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Ф–°-50–Р –Љ–Њ–љ—В–Є—А—Г—О—В –і–ї—П —И–ї–∞–Ї–∞ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–є –±—Г–љ–Ї–µ—А, –і–Њ–Ј–∞—В–Њ—А –Є —В—А–∞–љ—Б–њ–Њ—А—В–µ—А, –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞—О—В –µ–Љ–Ї–Њ—Б—В–Є –і–ї—П –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –і–≤—Г—Е–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–љ—Л—Е —А–∞—Б—В–≤–Њ—А–Њ–≤ –°–Ф–С + –°–∞–°l2.

2.1.5. –Т –≥—А—Г–љ—В–Њ–≤–Њ–Љ –Ї–∞—А—М–µ—А–µ –і–Њ –љ–∞—Б—В—Г–њ–ї–µ–љ–Є—П –Љ–Њ—А–Њ–Ј–Њ–≤ –њ—А–Њ–Є–Ј–≤–Њ–і—П—В –≤—Б–Ї—А—Л—И–љ—Л–µ —А–∞–±–Њ—В—Л, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В –≤–Њ–і–Њ–Њ—В–≤–Њ–і, –њ—А–Є–љ–Є–Љ–∞—О—В –Љ–µ—А—Л –њ—А–Њ—В–Є–≤ –њ—А–Њ–Љ–µ—А–Ј–∞–љ–Є—П –≥—А—Г–љ—В–∞ (–њ–Њ–Ї—А—Л–≤–∞—О—В –≥—А—Г–љ—В –њ–µ–љ–Њ–њ–ї–∞—Б—В–Њ–Љ, –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—В –≤–µ—А—Е–љ–Є–є —Б–ї–Њ–є –≥—А—Г–љ—В–∞ —Е–ї–Њ—А–Є—Б—В—Л–Љ –Ї–∞–ї—М—Ж–Є–µ–Љ).

2.1.6. –£—Б—В—А–Њ–є—Б—В–≤–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –љ–∞—З–Є–љ–∞—О—В –њ–Њ—Б–ї–µ –њ—А–Є–µ–Љ–Ї–Є –≥–Њ—В–Њ–≤–Њ–≥–Њ –Ј–µ–Љ–ї—П–љ–Њ–≥–Њ –њ–Њ–ї–Њ—В–љ–∞ –Є –љ–Є–ґ–µ–ї–µ–ґ–∞—Й–µ–≥–Њ —Б–ї–Њ—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П –љ–∞ —Г—З–∞—Б—В–Ї–µ –і–ї–Є–љ–Њ–є –љ–µ –Љ–µ–љ–µ–µ 1000 –Љ. –Ч–µ–Љ–ї—П–љ–Њ–µ –њ–Њ–ї–Њ—В–љ–Њ –Є–ї–Є –љ–Є–ґ–µ–ї–µ–ґ–∞—Й–Є–є —Б–ї–Њ–є –і–Њ –љ–∞—З–∞–ї–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ–ї–∞–љ–Є—А—Г—О—В, —Г–њ–ї–Њ—В–љ—П—О—В –Є —Б–і–∞—О—В –њ—А–µ–і—Б—В–∞–≤–Є—В–µ–ї—О —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є –Є–љ—Б–њ–µ–Ї—Ж–Є–Є –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞. –Ч–∞—В–µ–Љ –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В —Б—К–µ–Ј–і—Л —Б –Ј–µ–Љ–ї—П–љ–Њ–≥–Њ –њ–Њ–ї–Њ—В–љ–∞ –Є –њ—А–Њ–Ї–ї–∞–і—Л–≤–∞—О—В –і–Њ—А–Њ–≥–Є –Њ—В –Љ–µ—Б—В–∞ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –і–Њ –Љ–µ—Б—В–∞ –µ–µ —Г–Ї–ї–∞–і–Ї–Є, —Б–Њ–Ј–і–∞—О—В —Г–њ–Њ—А—Л –Њ—В—Б—Л–њ–Ї–Њ–є –Њ–±–Њ—З–Є–љ –Є–ї–Є –Ј–µ–Љ–ї—П–љ–Њ–≥–Њ –≤–∞–ї–Є–Ї–∞ –љ–∞ —В–Њ–ї—Й–Є–љ—Г —Г–Ї–ї–∞–і—Л–≤–∞–µ–Љ–Њ–≥–Њ —Б–ї–Њ—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П, –њ—А–Њ–Є–Ј–≤–Њ–і—П—В —А–∞–Ј–±–Є–≤–Њ—З–љ—Л–µ —А–∞–±–Њ—В—Л, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В —Б–Њ–±–ї—О–і–µ–љ–Є–µ –њ—А–Њ–µ–Ї—В–љ–Њ–є —И–Є—А–Є–љ—Л, —В–Њ–ї—Й–Є–љ—Л —Б–ї–Њ—П –Є –њ–Њ–њ–µ—А–µ—З–љ—Л—Е —Г–Ї–ї–Њ–љ–Њ–≤ –Њ—Б–љ–Њ–≤–∞–љ–Є—П.

–Э–∞ –Њ–і–љ–Њ–є –Њ–±–Њ—З–Є–љ–µ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –љ–∞—В—П–љ—Г—В–∞ –Ї–Њ–њ–Є—А–љ–∞—П —Б—В—А—Г–љ–∞ –і–ї—П —А–∞–±–Њ—В—Л –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –≤ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–Љ —А–µ–ґ–Є–Љ–µ (—Б–Љ. —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Ї–∞—А—В—Л ¬Ђ–£—Б—В—А–Њ–є—Б—В–≤–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є–є –Є –њ–Њ–Ї—А—Л—В–Є–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥ –Ї–Њ–Љ–њ–ї–µ–Ї—В–Њ–Љ –Љ–∞—И–Є–љ –Ф–°-110 —Б–Њ —Б–Ї–Њ–ї—М–Ј—П—Й–Є–Љ–Є —Д–Њ—А–Љ–∞–Љ–Є¬ї, –Ь.: –Т–Я–Ґ–Ш—В—А–∞–љ—Б—Б—В—А–Њ–є, 1980. –Ъ–∞—А—В–∞ вДЦ 1. –£—Б—В–∞–љ–Њ–≤–Ї–∞ –Ї–Њ–њ–Є—А–љ—Л—Е —Б—В—А—Г–љ).

–Я—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –ї–µ–і –Є —Б–љ–µ–≥ —Б –Ј–µ–Љ–ї—П–љ–Њ–≥–Њ –њ–Њ–ї–Њ—В–љ–∞ –Є–ї–Є –њ–Њ–і—Б—В–Є–ї–∞—О—Й–µ–≥–Њ —Б–ї–Њ—П –і–Њ–ї–ґ–љ—Л –±—Л—В—М –њ–Њ–ї–љ–Њ—Б—В—М—О —Г–і–∞–ї–µ–љ—Л. –Ф–ї—П —Н—В–Њ–є —Ж–µ–ї–Є –њ—А–Є–Љ–µ–љ—П—О—В —Б–Њ–ї–Є NaCl, –°–∞–°l2 –≤ –њ–Њ—А–Њ—И–Ї–Њ–≤–Њ–Љ, –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–Љ –Є–ї–Є –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –љ–µ –Љ–µ–љ–µ–µ 0,3-0,5 –Ї–≥/–Љ2.

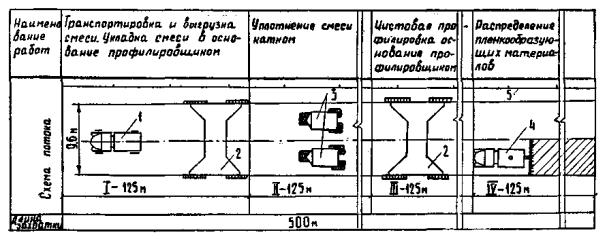

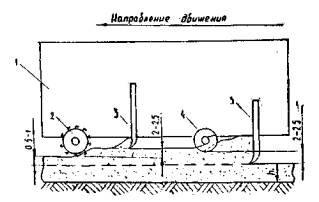

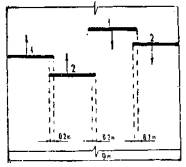

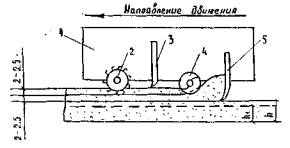

2.2. –°—Е–µ–Љ–∞ –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —А–∞–±–Њ—З–µ–є –Ј–Њ–љ—Л –њ—А–Є —Г—Б—В—А–Њ–є—Б—В–≤–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ –Ф–°-97 (—А–Є—Б. 1)

–†–Є—Б. 1. –°—Е–µ–Љ–∞ –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —А–∞–±–Њ—З–µ–є –Ј–Њ–љ—Л –њ—А–Є —Г—Б—В—А–Њ–є—Б—В–≤–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ –Ф–°-97:

I, II, III, IV - –љ–Њ–Љ–µ—А–∞ —Г—З–∞—Б—В–Ї–Њ–≤; 1 - –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М-—Б–∞–Љ–Њ—Б–≤–∞–ї —Б–Њ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б—М—О; 2 - –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї –Ф–°-97; 3 - –Ї–∞—В–Ї–Є —Б–∞–Љ–Њ—Е–Њ–і–љ—Л–µ –љ–∞ –њ–љ–µ–≤–Љ–Њ—Е–Њ–і—Г; 4 - –∞–≤—В–Њ–≥—Г–і—А–Њ–љ–∞—В–Њ—А; 5 - –Ї–Њ–њ–Є—А–љ–∞—П —Б—В—А—Г–љ–∞

2.3. –£–Ї–∞–Ј–∞–љ–Є—П –њ–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —А–∞–±–Њ—В

2.3.1. –Ю—Б–љ–Њ–≤–∞–љ–Є–µ –Є–Ј —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є —Г—Б—В—А–∞–Є–≤–∞—О—В –≤ —Б–ї–µ–і—Г—О—Й–µ–Љ –њ–Њ—А—П–і–Ї–µ:

–њ—А–Є–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В —Б–Љ–µ—Б—М –≤ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ;

–≤—Л–≤–Њ–Ј—П—В —Б–Љ–µ—Б—М –Ї –Љ–µ—Б—В—Г —Г–Ї–ї–∞–і–Ї–Є;

—А–∞—Б–њ—А–µ–і–µ–ї—П—О—В —Б–Љ–µ—Б—М –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ;

—Г–њ–ї–Њ—В–љ—П—О—В —Б–Љ–µ—Б—М –Ї–∞—В–Ї–∞–Љ–Є –љ–∞ –њ–љ–µ–≤–Љ–Њ—И–Є–љ–∞—Е;

–≤—Л–њ–Њ–ї–љ—П—О—В —З–Є—Б—В–Њ–≤—Г—О –њ–ї–∞–љ–Є—А–Њ–≤–Ї—Г –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ;

–Њ—Б—Г—Й–µ—Б—В–≤–ї—П—О—В —Г—Е–Њ–і –Ј–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ–Љ.

2.3.2. –Я—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є

2.3.2.1. –Ф–ї—П —Г–Ї—А–µ–њ–ї–µ–љ–Є—П –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є –і–Њ–Љ–µ–љ–љ—Л–Љ–Є —И–ї–∞–Ї–∞–Љ–Є (–њ—А–Є–Љ–µ–љ—П–µ–Љ—Л–Љ–Є –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ–≥–Њ –≤—П–ґ—Г—Й–µ–≥–Њ –Є–ї–Є –≤ –Ї–∞—З–µ—Б—В–≤–µ –∞–Ї—В–Є–≤–љ–Њ–≥–Њ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞, —Б–Љ–µ—И–∞–љ–љ–Њ–≥–Њ –≤—П–ґ—Г—Й–µ–≥–Њ –≤ —Б–Њ—З–µ—В–∞–љ–Є–Є —Б —Ж–µ–Љ–µ–љ—В–Њ–Љ –Є–ї–Є –Є–Ј–≤–µ—Б—В—М—О) –њ—А–Є –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –≤ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –њ—А–Є–љ—Г–і–Є—В–µ–ї—М–љ–Њ–≥–Њ –і–µ–є—Б—В–≤–Є—П –Ф–°-50–Р –њ—А–Є–≥–Њ–і–љ—Л —А–∞–Ј–ї–Є—З–љ—Л–µ –≤–Є–і—Л –љ–µ—Б–≤—П–Ј–љ—Л—Е –≥—А—Г–љ—В–Њ–≤, –∞ —В–∞–Ї–ґ–µ –ї–µ–≥–Ї–Є–µ —Б—Г–њ–µ—Б–Є, –≤ —В–Њ–Љ —З–Є—Б–ї–µ –њ—Л–ї–µ–≤–∞—В—Л–µ —Б —З–Є—Б–ї–Њ–Љ –њ–ї–∞—Б—В–Є—З–љ–Њ—Б—В–Є –љ–µ –±–Њ–ї–µ–µ 3-4.

–Ч–љ–∞—З–µ–љ–Є–µ –≤–Њ–і–Њ—А–Њ–і–љ–Њ–≥–Њ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П –і–ї—П –≤—Б–µ—Е –≤–Є–і–Њ–≤ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Л—Е –≥—А—Г–љ—В–Њ–≤ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –љ–µ –Љ–µ–љ–µ–µ 4.

–Ю–±—Й–µ–µ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –ї–µ–≥–Ї–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є –і–ї—П –≤—Б–µ—Е –≤–Є–і–Њ–≤ –≥—А—Г–љ—В–Њ–≤, –њ–Њ–і–≤–µ—А–≥–∞–µ–Љ—Л—Е –Њ–±—А–∞–±–Њ—В–Ї–µ, –љ–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –±–Њ–ї–µ–µ 3% –њ–Њ –Љ–∞—Б—Б–µ –≥—А—Г–љ—В–∞ –њ—А–Є —Б—Г–ї—М—Д–∞—В–љ–Њ–Љ –Є –љ–µ –±–Њ–ї–µ–µ 5% –њ–Њ –Љ–∞—Б—Б–µ –≥—А—Г–љ—В–∞ –њ—А–Є —Е–ї–Њ—А–Є–і–љ–Њ–Љ –Ј–∞—Б–Њ–ї–µ–љ–Є–Є.

–Т–ї–∞–ґ–љ–Њ—Б—В—М –≥—А—Г–љ—В–∞ –љ–µ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –±–Њ–ї–µ–µ 0,7 –Ј–љ–∞—З–µ–љ–Є—П –≤–ї–∞–ґ–љ–Њ—Б—В–Є –љ–∞ –≥—А–∞–љ–Є—Ж–µ —В–µ–Ї—Г—З–µ—Б—В–Є –≥—А—Г–љ—В–∞, —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –њ—Л–ї–µ–≤–∞—В—Л—Е, –≥–ї–Є–љ–Є—Б—В—Л—Е –Є –Є–ї–Є—Б—В—Л—Е —З–∞—Б—В–Є—Ж - –љ–µ –±–Њ–ї–µ–µ 3%.

–Ъ—А—Г–њ–љ–Њ–Њ–±–ї–Њ–Љ–Њ—З–љ—Л–µ –≥—А—Г–љ—В—Л –љ–µ –і–Њ–ї–ґ–љ—Л —Б–Њ–і–µ—А–ґ–∞—В—М —З–∞—Б—В–Є—Ж —А–∞–Ј–Љ–µ—А–Њ–Љ –Ї—А—Г–њ–љ–µ–µ 40 –Љ–Љ; –њ—А–Є –Њ—В—Б—Г—В—Б—В–≤–Є–Є –≤ –Ї—А—Г–њ–љ–Њ–Њ–±–ї–Њ–Љ–Њ—З–љ—Л—Е –≥—А—Г–љ—В–∞—Е —З–∞—Б—В–Є—Ж —А–∞–Ј–Љ–µ—А–Њ–Љ –Ї—А—Г–њ–љ–µ–µ 25 –Љ–Љ —Б—Г–Љ–Љ–∞—А–љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —З–∞—Б—В–Є—Ж —А–∞–Ј–Љ–µ—А–Њ–Љ –Њ—В 2 –і–Њ 25 –Љ–Љ –љ–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –±–Њ–ї–µ–µ 70% –Њ—В –Љ–∞—Б—Б—Л –≥—А—Г–љ—В–∞. –Ф–ї—П —З–∞—Б—В–Є—Ж —А–∞–Ј–Љ–µ—А–Њ–Љ –Љ–µ–љ–µ–µ 0,5 –Љ–Љ, –≤—Е–Њ–і—П—Й–Є—Е –≤ —Б–Њ—Б—В–∞–≤ –Ї—А—Г–њ–љ–Њ–Њ–±–ї–Њ–Љ–Њ—З–љ—Л—Е –≥—А—Г–љ—В–Њ–≤, —З–Є—Б–ї–Њ –њ–ї–∞—Б—В–Є—З–љ–Њ—Б—В–Є –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –љ–µ –±–Њ–ї–µ–µ 12.

2.3.2.2. –У—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–µ –і–Њ–Љ–µ–љ–љ—Л–µ —И–ї–∞–Ї–Є –і–Њ–ї–ґ–љ—Л —Г–і–Њ–≤–ї–µ—В–≤–Њ—А—П—В—М —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –У–Ю–°–Ґ 3476-74 ¬Ђ–®–ї–∞–Ї–Є –і–Њ–Љ–µ–љ–љ—Л–µ –Є —Н–ї–µ–Ї—В—А–Њ—В–µ—А–Љ–Њ—Д–Њ—Б—Д–Њ—А–љ—Л–µ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–µ –і–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —Ж–µ–Љ–µ–љ—В–Њ–≤¬ї.

–Ф–ї—П –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –±–µ–Ј –∞–Ї—В–Є–≤–∞—В–Њ—А–Њ–≤ –Є–ї–Є —Б –і–Њ–±–∞–≤–Ї–Њ–є –Є–Ј–≤–µ—Б—В–Є –Є–ї–Є —Ж–µ–Љ–µ–љ—В–∞ –њ—А–Є–Љ–µ–љ—П—О—В –і–Њ–Љ–µ–љ–љ—Л–є –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–є —И–ї–∞–Ї –Њ—Б–љ–Њ–≤–љ–Њ–є 1-3 —Б–Њ—А—В–Њ–≤.

–Р–Ї—В–Є–≤–љ–Њ—Б—В—М –і–Њ–Љ–µ–љ–љ–Њ–≥–Њ —И–ї–∞–Ї–∞ –і–Њ–ї–ґ–љ–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Њ–≤–∞—В—М —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –У–Ю–°–Ґ 3344-73, –њ—А–Њ—З–љ–Њ—Б—В—М –Њ–±—А–∞–Ј—Ж–Њ–≤ –њ—А–Є —Б–ґ–∞—В–Є–Є - –і–∞–љ–љ—Л–Љ —В–∞–±–ї. 1.

–Ґ–∞–±–ї–Є—Ж–∞ 1

–Я—А–Њ—З–љ–Њ—Б—В—М –Њ–±—А–∞–Ј—Ж–Њ–≤ –њ—А–Є —Б–ґ–∞—В–Є–Є

–®–ї–∞–Ї |

–Я—А–µ–і–µ–ї –њ—А–Њ—З–љ–Њ—Б—В–Є –Њ–±—А–∞–Ј—Ж–Њ–≤ –њ—А–Є —Б–ґ–∞—В–Є–Є, —З–µ—А–µ–Ј 28 —Б—Г—В–Њ–Ї, –Ї–≥—Б/—Б–Љ2 |

|

–Ь–∞–ї–Њ–∞–Ї—В–Є–≤–љ—Л–є, –љ–µ –±–Њ–ї–µ–µ |

25 |

|

–Р–Ї—В–Є–≤–љ—Л–є |

25-50 |

|

–Т—Л—Б–Њ–Ї–Њ–∞–Ї—В–Є–≤–љ—Л–є, –±–Њ–ї–µ–µ |

50 |

–Ф–Њ–Љ–µ–љ–љ—Л–є –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–є —И–ї–∞–Ї –љ–µ –і–Њ–ї–ґ–µ–љ —Б–Њ–і–µ—А–ґ–∞—В—М –Ј–µ—А–µ–љ –Ї—А—Г–њ–љ–µ–µ 5 –Љ–Љ –±–Њ–ї–µ–µ 10%, –≤ —В–Њ–Љ —З–Є—Б–ї–µ –Ї–∞–Љ–µ–љ–љ—Л—Е –Ї—Г—Б–Ї–Њ–≤ —И–ї–∞–Ї–∞, –љ–µ –њ–Њ–і–≤–µ—А–≥—И–Є—Е—Б—П –≥—А–∞–љ—Г–ї—П—Ж–Є–Є, –Є –њ–Њ—Б—В–Њ—А–Њ–љ–љ–Є—Е –њ—А–Є–Љ–µ—Б–µ–є (—Г–≥–ї—П, –њ–µ—Б–Ї–∞, –Ї–∞–Љ–µ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤) - –љ–µ –±–Њ–ї–µ–µ 5% –њ–Њ –Љ–∞—Б—Б–µ.

–Т–ї–∞–ґ–љ–Њ—Б—В—М —И–ї–∞–Ї–∞ –љ–µ –љ–Њ—А–Љ–Є—А—Г—О—В, –љ–Њ –Њ–њ—А–µ–і–µ–ї—П—О—В –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ–µ—А–µ–і –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —И–ї–∞–Ї–∞ –і–ї—П —Г—З–µ—В–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –≤–≤–Њ–і–Є–Љ–Њ–є –≤ —Б–Љ–µ—Б—М –≤–Њ–і—Л –њ—А–Є –њ–µ—А–µ–Љ–µ—И–Є–≤–∞–љ–Є–Є –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —Б–Љ–µ—Б–Є –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–є –≤–ї–∞–ґ–љ–Њ—Б—В–Є.

2.3.2.3. –¶–µ–Љ–µ–љ—В –і–Њ–ї–ґ–µ–љ –Є–Љ–µ—В—М –Љ–∞—А–Ї—Г –љ–µ –љ–Є–ґ–µ 300 –Є –Њ—В–≤–µ—З–∞—В—М —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –У–Ю–°–Ґ 10178-76.

–Э–∞—З–∞–ї–Њ —Б—Е–≤–∞—В—Л–≤–∞–љ–Є—П —Ж–µ–Љ–µ–љ—В–∞ –і–Њ–ї–ґ–љ–Њ –љ–∞—Б—В—Г–њ–∞—В—М –љ–µ —А–∞–љ–µ–µ 2 —З –њ–Њ—Б–ї–µ –µ–≥–Њ –Ј–∞—В–≤–Њ—А–µ–љ–Є—П. –Ф–ї—П —Г–і–ї–Є–љ–µ–љ–Є—П —Б—А–Њ–Ї–Њ–≤ —Б—Е–≤–∞—В—Л–≤–∞–љ–Є—П —Ж–µ–Љ–µ–љ—В–Њ–≤ –≤ —Ж–µ–Љ–µ–љ—В–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –Љ–Њ–ґ–љ–Њ –≤–≤–Њ–і–Є—В—М —Б—Г–ї—М—Д–Є—В–љ–Њ-–і—А–Њ–ґ–ґ–µ–≤—Г—О –±—А–∞–ґ–Ї—Г (–°–Ф–С) –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ 0,25% –Њ—В –Љ–∞—Б—Б—Л —Ж–µ–Љ–µ–љ—В–∞, –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ —А–∞—Б—В–≤–Њ—А–Є–≤ –µ–µ –≤ –≤–Њ–і–µ, –∞ —В–∞–Ї–ґ–µ –Ї—А–µ–Љ–љ–Є–є–Њ—А–≥–∞–љ–Є—З–µ—Б–Ї—Г—О –ґ–Є–і–Ї–Њ—Б—В—М –У–Ъ–Ц-94 –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ 0,05-0,1 % –Њ—В –Љ–∞—Б—Б—Л —Ж–µ–Љ–µ–љ—В–∞.

2.3.2.4. –Ф–ї—П –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –њ—А–Є–Љ–µ–љ—П—О—В –њ–Є—В—М–µ–≤—Г—О –≤–Њ–і—Г –±–µ–Ј –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–≥–Њ –∞–љ–∞–ї–Є–Ј–∞.

–Ь–Є–љ–µ—А–∞–ї–Є–Ј–Њ–≤–∞–љ–љ—Л–µ –њ—А–Є—А–Њ–і–љ—Л–µ –≤–Њ–і—Л –Є–Ј —Б–Њ–ї–µ–љ—Л—Е –Њ–Ј–µ—А, –Ј–∞–ї–Є–≤–Њ–≤ –Є –≤–Њ–і–Њ–µ–Љ–Њ–≤ –Љ–Њ–ґ–љ–Њ –њ—А–Є–Љ–µ–љ—П—В—М –і–ї—П –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Б–Љ–µ—Б–µ–є –њ—А–Є —Б–ї–µ–і—Г—О—Й–µ–Љ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–Љ —Б–Њ—Б—В–∞–≤–µ –≤–Њ–і—Л:

–Ю–±—Й–µ–µ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ —Б–Њ–ї–µ–є, –Љ–≥/–ї . . . . . . . . . . –љ–µ –±–Њ–ї–µ–µ 5000

–°–Њ–і–µ—А–ґ–∞–љ–Є–µ –Є–Њ–љ–Њ–≤ S–Ю4, –Љ–≥/–ї . . . . . . . . . . . . –љ–µ –±–Њ–ї–µ–µ 2700

–Т–Њ–і–Њ—А–Њ–і–љ—Л–є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—М —А–Э . . . . . . . . . . . . . –љ–µ –Љ–µ–љ–µ–µ 4

–Т–Њ–і—Г, –Ј–∞–≥—А—П–Ј–љ–µ–љ–љ—Г—О –Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є –њ—А–Є–Љ–µ—Б—П–Љ–Є, –Љ–Њ–ґ–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –њ–Њ—Б–ї–µ –Њ–±—А–∞–±–Њ—В–Ї–Є –µ–µ –љ–µ–≥–∞—И–µ–љ–Њ–є –Є–Ј–≤–µ—Б—В—М—О. –Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –Є–Ј–≤–µ—Б—В–Є –љ–∞–Ј–љ–∞—З–∞—О—В –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –≤–µ–ї–Є—З–Є–љ—Л –≤–Њ–і–Њ—А–Њ–і–љ–Њ–≥–Њ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П.

2.3.2.5. –Я—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –≤–Њ–Ј–і—Г—Е–∞ –≤ —Б–Љ–µ—Б—М –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –≤–≤–Њ–і–Є—В—М –і–Њ–±–∞–≤–Ї–Є, –њ–Њ–љ–Є–ґ–∞—О—Й–Є–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –Ј–∞–Љ–µ—А–Ј–∞–љ–Є—П –≤–Њ–і—Л, –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ 0,5-1,5% –Љ–∞—Б—Б—Л —Б—Г—Е–Њ–≥–Њ –≥—А—Г–љ—В–∞. –Т –Ї–∞—З–µ—Б—В–≤–µ –і–Њ–±–∞–≤–Њ–Ї –њ—А–Є–Љ–µ–љ—П—О—В —Е–ї–Њ—А–Є—Б—В—Л–µ —Б–Њ–ї–Є: –Ї–∞–ї—М—Ж–Є–є —Е–ї–Њ—А–Є—Б—В—Л–є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є (–±–µ–Ј–≤–Њ–і–љ—Л–є) - –Ґ–£ 1129-44; –Ї–∞–ї—М—Ж–Є–є —Е–ї–Њ—А–Є—Б—В—Л–є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є (–њ–ї–∞–≤–ї–µ–љ—Л–є) - –У–Ю–°–Ґ 450-77; –љ–∞—В—А–Є–є —Е–ї–Њ—А–Є—Б—В—Л–є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є (–њ–Њ–≤–∞—А–µ–љ–љ–∞—П —Б–Њ–ї—М) - –Ґ–£ 1320-46; –љ–∞—В—А–Є–є —Е–ї–Њ—А–Є—Б—В—Л–є - –У–Ю–°–Ґ 153-57; —Б–Њ–ї—М –њ–Њ–≤–∞—А–µ–љ–љ–∞—П - –°–Ґ–£ 43-717-65.

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –і–Њ–±–∞–≤–Њ–Ї —Б–Њ–ї–µ–є –њ—А–Є–љ–Є–Љ–∞—О—В –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –≤–Њ–Ј–і—Г—Е–∞ –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –і–∞–љ–љ—Л–Љ–Є —В–∞–±–ї. 2.

–Ґ–∞–±–ї–Є—Ж–∞ 2

–Ч–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ —Б–Њ–ї–µ–є –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –≤–Њ–Ј–і—Г—Е–∞

|

–Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤–Њ–Ј–і—Г—Е–∞ –Є –≥—А—Г–љ—В–∞, ¬∞–° |

–Ъ–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є—П —А–∞—Б—В–≤–Њ—А–Њ–≤ —Б–Њ–ї–µ–є, % –Љ–∞—Б—Б—Л |

||

|

–°–∞–°l2 |

NaCl |

K2–°–Ю3 |

|

|

–Ю—В 1 –і–Њ 5 |

8 |

9 |

10 |

|

¬ї¬†¬† 5¬† ¬ї¬† 7 |

13 |

15 |

17 |

|

¬ї¬†¬† 7¬† ¬ї¬† 10 |

17 |

20 |

19 |

2.3.2.6. –†–∞—Б—В–≤–Њ—А—Л —Е–ї–Њ—А–Є—Б—В—Л—Е —Б–Њ–ї–µ–є –љ–∞—В—А–Є—П –Є –Ї–∞–ї—М—Ж–Є—П —Б–ї–µ–і—Г–µ—В –≥–Њ—В–Њ–≤–Є—В—М –≤ –Њ—В–і–µ–ї—М–љ—Л—Е —А–∞–±–Њ—З–Є—Е –µ–Љ–Ї–Њ—Б—В—П—Е. –Т–Њ–і–љ—Л–µ —А–∞—Б—В–≤–Њ—А—Л —Е–ї–Њ—А–Є—Б—В–Њ–≥–Њ –Ї–∞–ї—М—Ж–Є—П —Б–ї–µ–і—Г–µ—В –≥–Њ—В–Њ–≤–Є—В—М –њ–ї–Њ—В–љ–Њ—Б—В—М—О –љ–µ –±–Њ–ї–µ–µ 1,29 –≥/—Б–Љ3 (0,427 –Ї–≥ –±–µ–Ј–≤–Њ–і–љ–Њ–є —Б–Њ–ї–Є –љ–∞ 1 –ї –≤–Њ–і—Л), –∞ —Е–ї–Њ—А–Є—Б—В–Њ–≥–Њ –љ–∞—В—А–Є—П - –љ–µ –±–Њ–ї–µ–µ 1,15 –≥/—Б–Љ3 (0,25 –Ї–≥ –±–µ–Ј–≤–Њ–і–љ–Њ–є —Б–Њ–ї–Є –љ–∞ 1 –ї –≤–Њ–і—Л), –њ—А–Є —Н—В–Њ–Љ —Е–ї–Њ—А–Є—Б—В—Л–є –љ–∞—В—А–Є–є —Б–ї–µ–і—Г–µ—В —А–∞—Б—В–≤–Њ—А—П—В—М –≤ –≥–Њ—А—П—З–µ–є –≤–Њ–і–µ.

–†–∞—Б—В–≤–Њ—А—Л, –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–µ –≤ —А–∞–±–Њ—З–µ–є –µ–Љ–Ї–Њ—Б—В–Є, –њ–µ—А–µ–Ї–∞—З–Є–≤–∞—О—В –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –љ–∞—Б–Њ—Б–∞ –≤ —А–∞—Б—Е–Њ–і–љ—Г—О –µ–Љ–Ї–Њ—Б—В—М –Є —А–∞–Ј–±–∞–≤–ї—П—О—В –≤–Њ–і–Њ–є –і–Њ –љ—Г–ґ–љ–Њ–є –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П, —Е—А–∞–љ–µ–љ–Є—П –Є –њ–µ—А–µ–і —А–∞—Б—Е–Њ–і–Њ–≤–∞–љ–Є–µ–Љ —Б–Њ–ї–µ–≤—Л—Е —А–∞—Б—Е–Њ–і–Њ–≤ –Є—Е –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ–µ—А–Є–Њ–і–Є—З–µ—Б–Ї–Є –њ–µ—А–µ–Љ–µ—И–Є–≤–∞—В—М.

2.3.2.7. –®–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ—Г—О —Б–Љ–µ—Б—М –њ—А–Є–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В –љ–∞ —В—А–µ—Е —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Ї–∞—Е –њ—А–Є–љ—Г–і–Є—В–µ–ї—М–љ–Њ–≥–Њ –і–µ–є—Б—В–≤–Є—П –Ф–°-50–Р, —Б–Њ —Б–Љ–µ–љ–љ–Њ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М—О 1760 —В (979 –Љ3).

2.3.2.8. –Ч–∞–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–є –≥—А—Г–љ—В –њ—А–Њ–њ—Г—Б–Ї–∞—О—В —З–µ—А–µ–Ј –≥—А–Њ—Е–Њ—В, —З—В–Њ–±—Л –Њ—В—Б–µ—П—В—М —Д—А–∞–Ї—Ж–Є–Є –Ї—А—Г–њ–љ–µ–µ 40 –Љ–Љ: –Ї–Њ–Љ—М—П –≥–ї–Є–љ—Л, —Б–Љ–µ—А–Ј—И–Є–є—Б—П –≥—А—Г–љ—В, –Ї–∞–Љ–љ–Є. –Я–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–є –Ї —Б–Љ–µ—И–Є–≤–∞–љ–Є—О –≥—А—Г–љ—В —Б–Њ—Б—А–µ–і–Њ—В–∞—З–Є–≤–∞—О—В –љ–∞ –њ–ї–Њ—Й–∞–і–Ї–µ —А—П–і–Њ–Љ —Б –њ–Є—В–∞—В–µ–ї–µ–Љ –≥—А—Г–љ—В–Њ—Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є.

2.3.2.9. –С—Г–љ–Ї–µ—А –∞–≥—А–µ–≥–∞—В–∞ –њ–Є—В–∞–љ–Є—П –Ј–∞–њ–Њ–ї–љ—П—О—В –≥—А—Г–љ—В–Њ–Љ. –Ч–∞–њ–Њ–ї–љ—П—О—В –±—Г–љ–Ї–µ—А—Л –і–ї—П —И–ї–∞–Ї–∞ –Є —Ж–µ–Љ–µ–љ—В–∞, –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В –Ї —А–∞–±–Њ—В–µ —Б–Є—Б—В–µ–Љ—Г –њ–Є—В–∞–љ–Є—П —Ж–µ–Љ–µ–љ—В–Њ–Љ. –Я–Њ–і –љ–∞–Ї–Њ–њ–Є—В–µ–ї—М–љ—Л–є –±—Г–љ–Ї–µ—А —Б—В–∞–≤—П—В –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М-—Б–∞–Љ–Њ—Б–≤–∞–ї.

2.3.2.10. –Я—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —Б–Љ–µ—Б–Є –љ–∞—З–Є–љ–∞—О—В —Б –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ–≥–Њ –≤–Ї–ї—О—З–µ–љ–Є—П –≤ —А–∞–±–Њ—В—Г —Б–Љ–µ—Б–Є—В–µ–ї—П, –Ї–Њ–љ–≤–µ–є–µ—А–∞, –ї–µ–љ—В–Њ—З–љ–Њ–≥–Њ —В—А–∞–љ—Б–њ–Њ—А—В–µ—А–∞ –∞–≥—А–µ–≥–∞—В–∞ –њ–Є—В–∞–љ–Є—П –≥—А—Г–љ—В–Њ–Љ, –ї–µ–љ—В–Њ—З–љ–Њ–≥–Њ —В—А–∞–љ—Б–њ–Њ—А—В–µ—А–∞ –∞–≥—А–µ–≥–∞—В–∞ –њ–Є—В–∞–љ–Є—П —И–ї–∞–Ї–Њ–Љ, –∞–≥—А–µ–≥–∞—В–∞ –њ–Є—В–∞–љ–Є—П —Ж–µ–Љ–µ–љ—В–Њ–Љ.

–Я—А–Є —Г—Б—В–∞–љ–Њ–≤–Є–≤—И–µ–Љ—Б—П —А–µ–ґ–Є–Љ–µ —А–∞–±–Њ—В—Л –ї–µ–љ—В–Њ—З–љ—Л—Е –њ–Є—В–∞—В–µ–ї–µ–є –Є –і–Њ–Ј–∞—В–Њ—А–∞ —Ж–µ–Љ–µ–љ—В–∞ –≤–Ї–ї—О—З–∞—О—В –≤–Њ–і—П–љ–Њ–є –љ–∞—Б–Њ—Б.

2.3.2.11. –Х—Б–ї–Є –≤—Л–њ—Г—Б–Ї–∞–µ–Љ–∞—П —Б–Љ–µ—Б—М –љ–µ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В –љ–Њ—А–Љ–∞–Љ, –µ–µ –±—А–∞–Ї—Г—О—В –Є –≤—Л–≤–Њ–Ј—П—В –≤ –Њ—В–≤–∞–ї –і–Њ –љ–∞—Б—В—А–Њ–є–Ї–Є –≤—Б–µ—Е –∞–≥—А–µ–≥–∞—В–Њ–≤ –љ–∞ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–є —А–µ–ґ–Є–Љ.

2.3.2.12. –Т –Ї–Њ–љ—Ж–µ —А–∞–±–Њ—В—Л –њ–µ—А–µ–і –Њ—Б—В–∞–љ–Њ–≤–Ї–Њ–є —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≤—Л—А–∞–±–∞—В—Л–≤–∞—О—В –њ–Њ–ї–љ–Њ—Б—В—М—О –≥—А—Г–љ—В –Є–Ј –±—Г–љ–Ї–µ—А–∞ –∞–≥—А–µ–≥–∞—В–∞ –њ–Є—В–∞–љ–Є—П –≥—А—Г–љ—В–Њ–Љ, –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ –і–Њ–Ј–∞—В–Њ—А —Ж–µ–Љ–µ–љ—В–∞, –і–Њ–Ј–∞—В–Њ—А —И–ї–∞–Ї–∞, –∞–≥—А–µ–≥–∞—В –њ–Є—В–∞–љ–Є—П –≥—А—Г–љ—В–Њ–Љ, –Ї–Њ–љ–≤–µ–є–µ—А. –Т—Б–µ –∞–≥—А–µ–≥–∞—В—Л –њ–Є—В–∞–љ–Є—П –Њ—З–Є—Й–∞—О—В –Њ—В –≥—А—Г–љ—В–∞ –Є —Б–Љ–µ—Б–Є.

2.3.2.13. –Я—А–Є –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –љ–µ —А–µ–ґ–µ –Њ–і–љ–Њ–≥–Њ —А–∞–Ј–∞ –≤ —Б–Љ–µ–љ—Г –њ—А–Њ–≤–µ—А—П—В—М: –Ј–µ—А–љ–Њ–≤–Њ–є —Б–Њ—Б—В–∞–≤ –≥—А—Г–љ—В–Њ–≤ –њ—Г—В–µ–Љ —А–∞—Б—Б–µ–≤–∞ –њ—А–Њ–±—Л –Љ–∞—Б—Б–Њ–є 2-3 –Ї–≥; —З–Є—Б–ї–Њ –њ–ї–∞—Б—В–Є—З–љ–Њ—Б—В–Є –і–ї—П –≥–ї–Є–љ–Є—Б—В—Л—Е –≥—А—Г–љ—В–Њ–≤; –Ј–∞—Б–Њ–ї–µ–љ–Є–µ –≥—А—Г–љ—В–Њ–≤ –ї–µ–≥–Ї–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л–Љ–Є —Б–Њ–ї—П–Љ–Є; —В–Њ—З–љ–Њ—Б—В—М –і–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П –≤—П–ґ—Г—Й–µ–≥–Њ –Є —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ—Б—В—М —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П –µ–≥–Њ –њ–Њ –≥—А—Г–љ—В—Г; –≤–ї–∞–ґ–љ–Њ—Б—В—М –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Л—Е –≥—А—Г–љ—В–Њ–≤ –Є –≥–Њ—В–Њ–≤–Њ–є —Б–Љ–µ—Б–Є –≥—А—Г–љ—В–Њ–≤ —Б –≤—П–ґ—Г—Й–Є–Љ–Є –њ–µ—А–µ–і –µ–µ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ–Љ –њ—Г—В–µ–Љ –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –њ—А–Њ—З–љ–Њ—Б—В–Є —В—А–µ—Е –Њ–±—А–∞–Ј—Ж–Њ–≤ —Б –Ї–∞–ґ–і—Л—Е 600-750 –Љ3 —Б–Љ–µ—Б–Є.

2.3.3. –Ґ—А–∞–љ—Б–њ–Њ—А—В–Є—А–Њ–≤–Ї–∞ –Є –≤—Л–≥—А—Г–Ј–Ї–∞ —Б–Љ–µ—Б–Є

2.3.3.1.

–®–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ—Г—О —Б–Љ–µ—Б—М –і–Њ—Б—В–∞–≤–ї—П—О—В –Ї –Љ–µ—Б—В—Г —Г–Ї–ї–∞–і–Ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П–Љ–Є-—Б–∞–Љ–Њ—Б–≤–∞–ї–∞–Љ–Є. –Ф–ї—П

—Н—В–Њ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –∞–≤—В–Њ–Љ–Њ–±–Є–ї–Є-—Б–∞–Љ–Њ—Б–≤–∞–ї—Л —Б –Ї—Г–Ј–Њ–≤–Њ–Љ –≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В—М—О –љ–µ –Љ–µ–љ–µ–µ 5-7 –Љ3.

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є-—Б–∞–Љ–Њ—Б–≤–∞–ї–Њ–≤ –° –Њ–њ—А–µ–і–µ–ї—П—О—В —А–∞—Б—З–µ—В–Њ–Љ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В

–і–∞–ї—М–љ–Њ—Б—В–Є –≤–Њ–Ј–Ї–Є (–Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –і–∞–ї—М–љ–Њ—Б—В—М –≤–Њ–Ј–Ї–Є –≥–Њ—В–Њ–≤–Њ–є —Б–Љ–µ—Б–Є –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М

50 –Ї–Љ) –њ–Њ —Д–Њ—А–Љ—Г–ї–µ: ![]()

–≥–і–µ –Ґ - –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М –Њ–і–љ–Њ–≥–Њ —А–µ–є—Б–∞ (—Б—Г–Љ–Љ–∞ –≤—А–µ–Љ–µ–љ–Є –њ–Њ–≥—А—Г–Ј–Ї–Є, —Е–Њ–і–∞ —Б –≥—А—Г–Ј–Њ–Љ, –≤—Л–≥—А—Г–Ј–Ї–Є, —Е–Њ–і–∞ –њ–Њ—А–Њ–ґ–љ—П–Ї–Њ–Љ), –Љ–Є–љ;

t - –≤—А–µ–Љ—П –Ј–∞–≥—А—Г–Ј–Ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є-—Б–∞–Љ–Њ—Б–≤–∞–ї–Њ–≤ —Б–Љ–µ—Б—М—О, –Љ–Є–љ.

–≠—В–Є –і–∞–љ–љ—Л–µ –њ–Њ–ї—Г—З–∞—О—В –њ—А–Є –њ—А–Њ–±–љ—Л—Е —А–µ–є—Б–∞—Е –Є –Ј–∞–Љ–µ—А–∞—Е –≤—А–µ–Љ–µ–љ–Є. –Ъ —А–∞—Б—З–µ—В–љ–Њ–Љ—Г —З–Є—Б–ї—Г –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є-—Б–∞–Љ–Њ—Б–≤–∞–ї–Њ–≤ –і–Њ–±–∞–≤–ї—П—О—В –Њ–і–љ—Г-–і–≤–µ –µ–і–Є–љ–Є—Ж—Л –і–ї—П –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є–Є –≤—А–µ–Љ–µ–љ–Є –Њ—В–і—Л—Е–∞ –≤–Њ–і–Є—В–µ–ї–µ–є –Є –љ–µ–њ—А–µ–і–≤–Є–і–µ–љ–љ—Л—Е –Ј–∞–і–µ—А–ґ–µ–Ї –Љ–∞—И–Є–љ –≤ –њ—Г—В–Є.

2.3.3.2. –Э–∞ –Ј–µ–Љ–ї—П–љ–Њ–µ –њ–Њ–ї–Њ—В–љ–Њ —Б–Љ–µ—Б—М –≤—Л–≥—А—Г–ґ–∞—О—В –њ–Њ —А–∞—Б—З–µ—В—Г. –Ю—А–Є–µ–љ—В–Є—А–Њ–≤–Њ—З–љ—Г—О –њ–Њ—В—А–µ–±–љ–Њ—Б—В—М –≤ –≥–Њ—В–Њ–≤–Њ–є —Б–Љ–µ—Б–Є –љ–∞ 1 –Љ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Њ–њ—А–µ–і–µ–ї—П—О—В –њ–Њ —Д–Њ—А–Љ—Г–ї–µ:

Q = bhKpK–њ,

–≥–і–µ b - —И–Є—А–Є–љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П, –Љ;

h - —В–Њ–ї—Й–Є–љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –≤ –њ–ї–Њ—В–љ–Њ–Љ —В–µ–ї–µ, –Љ;

K—А - –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —А–∞–Ј—А—Л—Е–ї–µ–љ–Є—П —Б–Љ–µ—Б–Є (1,1-1,15);

K–њ - –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –њ–Њ—В–µ—А—М —Б–Љ–µ—Б–Є (1,03-1,06).

–Я—А–Є —В–Њ–ї—Й–Є–љ–µ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –≤ –њ–ї–Њ—В–љ–Њ–Љ —В–µ–ї–µ 0,18 –Љ, —И–Є—А–Є–љ–µ 9,6 –Љ, K—А = 1,1, K–њ = 1,03 –њ–Њ—В—А–µ–±–љ–Њ—Б—В—М —Б–Љ–µ—Б–Є –љ–∞ 1 –Љ –Њ—Б–љ–Њ–≤–∞–љ–Є—П —Б–Њ—Б—В–∞–≤–ї—П–µ—В 1,96 –Љ3 (–љ–∞ 1000 –Љ2 - 204,2 –Љ3).

2.3.4. –†–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ —Б–Љ–µ—Б–Є –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ

2.3.4.1. –Ф–ї—П –Њ–±–ї–µ–≥—З–µ–љ–Є—П —А–∞–±–Њ—В—Л –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –њ–µ—А–µ–і —Г–Ї–ї–∞–і–Ї–Њ–є —Б–Љ–µ—Б–Є –Љ–Њ–ґ–µ—В –±—Л—В—М –њ—А–Њ–≤–µ–і–µ–љ–Њ –µ–µ –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–µ —А–∞–Ј—А–∞–≤–љ–Є–≤–∞–љ–Є–µ –∞–≤—В–Њ–≥—А–µ–є–і–µ—А–Њ–Љ –Ј–∞ –і–≤–∞-—В—А–Є –њ—А–Њ—Е–Њ–і–∞.

2.3.4.2. –Я–µ—А–µ–і —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ–Љ —Б–Љ–µ—Б–Є –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї –≥–Њ—В–Њ–≤—П—В –Ї —А–∞–±–Њ—В–µ: –µ–≥–Њ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –≤ –љ–∞—З–∞–ї–µ —Г—З–∞—Б—В–Ї–∞ —В–Њ—З–љ–Њ –њ–Њ –Њ—Б–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П, —Г—Б—В—А–∞–љ—П—О—В –њ–µ—А–µ–Ї–Њ—Б —А–∞–Љ—Л; –њ—А–Њ–≤–µ—А—П—О—В –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М –њ–Њ–Ї–∞–Ј–∞–љ–Є–є —И–Ї–∞–ї —Г—А–Њ–≤–љ—П —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤; –њ—А–Њ–≤–µ—А—П—О—В —А–Њ–≤–љ–Њ—Б—В—М –љ–Њ–ґ–µ–є –Њ—В–≤–∞–ї–Њ–≤ –љ–∞—В—П–ґ–µ–љ–Є–µ–Љ —И–љ—Г—А–∞ –њ–Њ —А–µ–ґ—Г—Й–µ–є –Ї—А–Њ–Љ–Ї–µ –Њ—В–≤–∞–ї–∞; —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –і–∞—В—З–Є–Ї–Є –≤—Л–і–µ—А–ґ–Є–≤–∞–љ–Є—П –Ї—Г—А—Б–∞ –і–≤–Є–ґ–µ–љ–Є—П –Є —Г—А–Њ–≤–љ—П –≥–ї–∞–≤–љ–Њ–є —А–∞–Љ—Л; –Ї–Њ–њ–Є—А—Л –≤–≤–Њ–і—П—В –≤ —Б–Њ–њ—А–Є–Ї–Њ—Б–љ–Њ–≤–µ–љ–Є–µ —Б –љ–∞—В—П–љ—Г—В–Њ–є –Ї–Њ–њ–Є—А–љ–Њ–є —Б—В—А—Г–љ–Њ–є.

–У–ї–∞–≤–љ—Г—О —А–∞–Љ—Г –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —Б–Є—Б—В–µ–Љ—Л –њ–Њ–њ–µ—А–µ—З–љ–Њ–є —Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є–Є —Г—А–Њ–≤–љ—П –Њ—А–Є–µ–љ—В–Є—А—Г—О—В –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –њ—А–Њ–µ–Ї—В–љ–Њ–≥–Њ –њ–Њ–њ–µ—А–µ—З–љ–Њ–≥–Њ —Г–Ї–ї–Њ–љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П. –Я—А–Є –і–≤—Г—Е—Б–Ї–∞—В–љ–Њ–Љ –њ–Њ–њ–µ—А–µ—З–љ–Њ–Љ –њ—А–Њ—Д–Є–ї–µ —А–∞–Љ—Г —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ, –∞ —Б–µ—А–µ–і–Є–љ—Г —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤ –њ–Њ–і–љ–Є–Љ–∞—О—В –њ–Њ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ –Є–љ–і–Є–Ї–∞—В–Њ—А–∞–Љ –љ–∞ –≤–µ–ї–Є—З–Є–љ—Г —Б—В—А–µ–ї—Л –њ–Њ–і—К–µ–Љ–∞ –њ—А–Њ—Д–Є–ї—П.

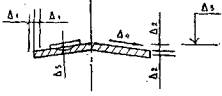

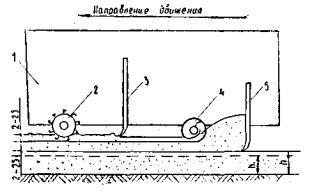

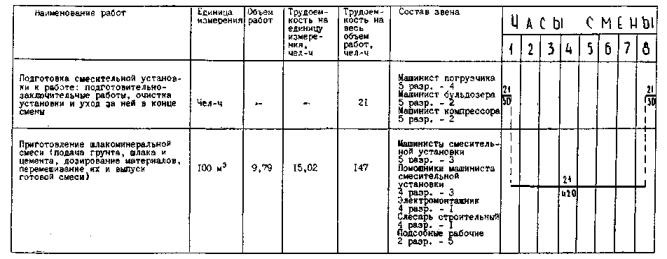

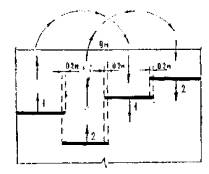

–†–∞–±–Њ—З–Є–µ –Њ—А–≥–∞–љ—Л –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ (—А–Є—Б. 2): –Њ—В–≤–∞–ї —И–љ–µ–Ї–∞ - –љ–∞ –≤—Л—Б–Њ—В—Г –≤–µ—А—Е–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ–ї—О—Б –њ—А–Є–њ—Г—Б–Ї –љ–∞ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ 2-2,5 —Б–Љ –Є –љ–∞ —Б—А–µ–Ј–Ї—Г –њ—А–Є —З–Є—Б—В–Њ–≤–Њ–є –њ–ї–∞–љ–Є—А–Њ–≤–Ї–µ 0,5-1 —Б–Љ –њ—А–Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–Є –Ї–∞—В–Ї–∞–Љ–Є; –Њ—В–≤–∞–ї —Д—А–µ–Ј—Л –≤—Л—И–µ –Њ—В–≤–∞–ї–∞ —И–љ–µ–Ї–∞ –љ–∞ 10-15 —Б–Љ; —Д—А–µ–Ј–∞ –Є —И–љ–µ–Ї - –љ–∞ 1 - 2 —Б–Љ –≤—Л—И–µ –Њ—В–≤–∞–ї–∞ —И–љ–µ–Ї–∞; –±–Њ–Ї–Њ–≤—Л–µ –Ї—А—Л—И–Ї–Є —И–љ–µ–Ї–∞ –Њ—В–Ї—А—Л—В—Л, –∞ –Њ—В–Ї—А—Л–ї–Ї–Є —А–∞–Ј–≤–µ–і–µ–љ—Л –љ–∞ —И–Є—А–Є–љ—Г 0,75 –Љ –Ї–∞–ґ–і–∞—П; –≤–Є–±—А–Њ–±—А—Г—Б - –љ–∞ –≤—Л—Б–Њ—В—Г –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ–ї—О—Б –њ—А–Є–њ—Г—Б–Ї –љ–∞ —Б—А–µ–Ј–Ї—Г –њ—А–Є —З–Є—Б—В–Њ–≤–Њ–є –њ–ї–∞–љ–Є—А–Њ–≤–Ї–µ 0,5-1 —Б–Љ (–µ—Б–ї–Є —В—А–µ–±—Г–µ—В—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–µ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ –Ї–∞—В–Ї–Њ–Љ). –®–Є—А–Є–љ—Г –≤–Є–±—А–Њ–±—А—Г—Б–∞ —Г–≤–µ–ї–Є—З–Є–≤–∞—О—В –і–Њ 9,6 –Љ –Ј–∞ —Б—З–µ—В –љ–∞–і—Б—В–∞–≤–Њ–Ї.

–†–Є—Б. 2. –£—Б—В–∞–љ–Њ–≤–Ї–∞ —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤ –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –њ—А–Є –њ–ї–∞–љ–Є—А–Њ–≤–Ї–µ —Б–Љ–µ—Б–Є:

1 - –≥–ї–∞–≤–љ–∞—П —А–∞–Љ–∞; 2 - —Д—А–µ–Ј–∞; 3 - –Њ—В–≤–∞–ї —Д—А–µ–Ј—Л; 4 - —И–љ–µ–Ї: 5 - –Њ—В–≤–∞–ї —И–љ–µ–Ї–∞; h - —В–Њ–ї—Й–Є–љ–∞ —Б–ї–Њ—П –љ–µ—Г–њ–ї–Њ—В–љ–µ–љ–љ–Њ–є —Б–Љ–µ—Б–Є; h1 - —В–Њ–ї—Й–Є–љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П (–≤ –њ–ї–Њ—В–љ–Њ–Љ —В–µ–ї–µ); h - h1 - –њ—А–Є–њ—Г—Б–Ї –љ–∞ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ

2.3.4.3. –Т –њ—А–Њ—Ж–µ—Б—Б–µ —А–∞–±–Њ—В—Л –Љ–∞—И–Є–љ–Є—Б—В –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –њ–Њ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ –Є–љ–і–Є–Ї–∞—В–Њ—А–∞–Љ –љ–∞–±–ї—О–і–∞–µ—В –Ј–∞ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤, –∞ —З–µ—А–µ–Ј —А–µ—И–µ—В–Ї–Є - –Ј–∞ –њ—А–∞–≤–Є–ї—М–љ–Њ–є —А–∞–±–Њ—В–Њ–є —Д—А–µ–Ј—Л –Є —И–љ–µ–Ї–∞.

–Я—А–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є, —Г–њ—А–∞–≤–ї—П—П —Д—А–µ–Ј–Њ–є –Є —И–љ–µ–Ї–Њ–Љ, –Њ–љ –њ–µ—А–µ—А–∞—Б–њ—А–µ–і–µ–ї—П–µ—В —Б–Љ–µ—Б—М –Є –Є–Ј–ї–Є—И–Ї–Є —Б–Љ–µ—Б–Є —Б–±—А–∞—Б—Л–≤–∞–µ—В –љ–∞ –Њ–±–Њ—З–Є–љ—Г –і–ї—П –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–Њ–ї–Њ—Б —Г—И–Є—А–µ–љ–Є—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П.

–Я–µ—А–µ–і –Њ—В–≤–∞–ї–Њ–Љ —И–љ–µ–Ї–∞ –≤—Б–µ–≥–і–∞ –і–Њ–ї–ґ–µ–љ –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—В—М—Б—П –≤–∞–ї–Є–Ї —Б–Љ–µ—Б–Є. –Я—А–Є –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–Љ —Б–Ї–Њ–њ–ї–µ–љ–Є–Є —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є —Г –Њ—В–≤–∞–ї–∞ –Љ–∞—И–Є–љ–Є—Б—В —Б–љ–Є–ґ–∞–µ—В —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –Є —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В —З–Є—Б–ї–Њ –Њ–±–Њ—А–Њ—В–Њ–≤ —И–љ–µ–Ї–∞.

2.3.4.4. –Ч–∞ –Њ–њ—В–Є–Љ–∞–ї—М–љ—Г—О —Б–Ї–Њ—А–Њ—Б—В—М –і–≤–Є–ґ–µ–љ–Є—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –њ—А–Є–љ–Є–Љ–∞—О—В —В–∞–Ї—Г—О –љ–∞–Є–±–Њ–ї—М—И—Г—О —Б–Ї–Њ—А–Њ—Б—В—М, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–є —И–љ–µ–Ї —Г—Б–њ–µ–≤–∞–µ—В –±–µ–Ј –њ–µ—А–µ–≥—А—Г–Ј–Ї–Є –њ–µ—А–µ–±—А–∞—Б—Л–≤–∞—В—М —Б–Љ–µ—Б—М, –∞ –і–∞–≤–ї–µ–љ–Є–µ –≤ –≥–Є–і—А–Њ—Б–Є—Б—В–µ–Љ–µ –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 295 –Ї–≥—Б/—Б–Љ2. –Х—Б–ї–Є –љ–∞–±–ї—О–і–∞–µ—В—Б—П –њ–µ—А–µ–≥—А—Г–Ј–Ї–∞ —И–љ–µ–Ї–∞ –Є–ї–Є –і–∞–≤–ї–µ–љ–Є–µ –≤ –≥–Є–і—А–Њ—Б–Є—Б—В–µ–Љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 295 –Ї–≥—Б/—Б–Љ2, —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ —Б–љ–Є–ґ–∞—О—В.

2.3.4.5. –£–Ї–ї–∞–і–Ї—Г —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –≤—Л–њ–Њ–ї–љ—П—О—В –Ј–∞ –Њ–і–Є–љ –њ—А–Њ—Е–Њ–і –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –љ–∞ —А–∞–±–Њ—З–µ–є —Б–Ї–Њ—А–Њ—Б—В–Є –і–Њ 2 –Љ/–Љ–Є–љ.

2.3.4.6. –Я–Њ—Б–ї–µ –њ—А–Њ—Е–Њ–і–∞ –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –љ–∞ –њ–µ—А–≤–Њ–Љ –ґ–µ —Г—З–∞—Б—В–Ї–µ –і–ї–Є–љ–Њ–є 20-30 –Љ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г—О—В —А–Њ–≤–љ–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, —В–Њ–ї—Й–Є–љ—Г –Є –њ–Њ–њ–µ—А–µ—З–љ—Л–є —Г–Ї–ї–Њ–љ —Г–ї–Њ–ґ–µ–љ–љ–Њ–≥–Њ —Б–ї–Њ—П. –Я—А–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤ –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –Ї–Њ—А—А–µ–Ї—В–Є—А—Г—О—В.

2.3.5. –£–њ–ї–Њ—В–љ–µ–љ–Є–µ —Б–Љ–µ—Б–Є –Ї–∞—В–Ї–∞–Љ–Є

2.3.5.1. –Ф–Њ–њ—Г—Б—В–Є–Љ—Л–є –њ—А–Њ–Љ–µ–ґ—Г—В–Њ–Ї –≤—А–µ–Љ–µ–љ–Є –Љ–µ–ґ–і—Г –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ–Љ –Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ–Љ —Б–Љ–µ—Б–Є, –Ј–∞ –Ї–Њ—В–Њ—А—Л–є –њ—А–Њ—З–љ–Њ—Б—В—М –Њ–±—А–∞–±–Њ—В–∞–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ —Б–љ–Є–ґ–∞–µ—В—Б—П –љ–µ–Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ, –љ–µ –і–Њ–ї–ґ–µ–љ –њ—А–µ–≤—Л—И–∞—В—М –і–ї—П –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ —Б –љ–µ–і—А–Њ–±–ї–µ–љ—Л–Љ —И–ї–∞–Ї–Њ–Љ 8 —З, —Б –Є–Ј–Љ–µ–ї—М—З–µ–љ–љ—Л–Љ —И–ї–∞–Ї–Њ–Љ-3 —З. –Ф–∞–љ–љ—Л–µ –Њ–± –Є–Ј–Љ–µ–љ–µ–љ–Є–Є –њ—А–Њ—З–љ–Њ—Б—В–Є –Њ–±—А–∞–±–Њ—В–∞–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј—А—Л–≤–∞ –њ—А–Є–≤–µ–і–µ–љ—Л –≤ —В–∞–±–ї. 3.

2.3.5.2. –Ф–ї—П —Г–њ–ї–Њ—В–љ–µ–љ–Є—П —Б–Љ–µ—Б–Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –Ї–∞—В–Ї–Є –љ–∞ –њ–љ–µ–≤–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е —И–Є–љ–∞—Е —В–Є–њ–∞ –Ф–£-31–Р –Є–ї–Є –Ф–£-29, –Ј–∞–≥—А—Г–ґ–µ–љ–љ—Л–µ –±–∞–ї–ї–∞—Б—В–Њ–Љ.

2.3.5.3. –£–њ–ї–Њ—В–љ–µ–љ–Є–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –њ—А–Њ–≤–Њ–і—П—В –±–µ–Ј —Г–≤–ї–∞–ґ–љ–µ–љ–Є—П. –Я—А–Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–Є –љ–µ –і–Њ–њ—Г—Б–Ї–∞—О—В —Б–Љ–µ—А–Ј–∞–љ–Є—П —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є. –£—З–∞—Б—В–Ї–Є —Б –љ–µ–і–Њ—Г–њ–ї–Њ—В–љ–µ–љ–љ–Њ–є –Є–Ј-–Ј–∞ —Б–Љ–µ—А–Ј–∞–љ–Є—П —Б–Љ–µ—Б—М—О —Б–ї–µ–і—Г–µ—В –њ—А–Є –њ–Њ–≤—Л—И–µ–љ–Є–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Є –Њ—В—В–∞–Є–≤–∞–љ–Є–Є —Г–њ–ї–Њ—В–љ–Є—В—М –і–Њ —В—А–µ–±—Г–µ–Љ–Њ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є, –њ—А–Є —Н—В–Њ–Љ –і–Њ–њ—Г—Б–Ї–∞—О—В –і–Њ—Г–≤–ї–∞–ґ–љ–µ–љ–Є–µ –Є –Є—Б–њ—А–∞–≤–ї–µ–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є.

–Ґ–∞–±–ї–Є—Ж–∞ 3

–Ч–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –Є–Ј–Љ–µ–љ–µ–љ–Є—П –њ—А–Њ—З–љ–Њ—Б—В–Є –Њ—В –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј—А—Л–≤–∞

|

–°–Њ—Б—В–∞–≤ —Б–Љ–µ—Б–Є |

–Я—А–Њ—З–љ–Њ—Б—В—М —Б–Љ–µ—Б–Є, % –Ї –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–є |

||||||

|

–Ф–ї–Є—В–µ–ї—М–љ–Њ—Б—В—М —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј—А—Л–≤–∞, —З |

|||||||

|

0 |

3 |

4 |

6 |

8 |

12 |

24 |

|

|

–°–Љ–µ—Б—М —Б–Њ —И–ї–∞–Ї–Њ–Љ: |

|

|

|

|

|

|

|

|

–љ–µ–і—А–Њ–±–ї–µ–љ—Л–Љ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ—Л–Љ |

100 |

- |

100 |

- |

90 |

50 |

30 |

|

–Є–Ј–Љ–µ–ї—М—З–µ–љ–љ—Л–Љ |

100 |

70 |

- |

60 |

- |

- |

- |

2.3.5.4. –Т–љ–∞—З–∞–ї–µ –Ј–∞ –і–≤–∞-—В—А–Є –њ—А–Њ—Е–Њ–і–∞ –Ї–∞—В–Ї–Њ–≤ —Г–Ї–∞—В—Л–≤–∞—О—В –Ї—А–∞—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П –і–ї—П –Є—Е –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П; –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–µ –њ—А–Њ—Е–Њ–і—Л –Ї–∞—В–Ї–Њ–≤ —Б–Љ–µ—Й–∞—О—В –Ї —Б–µ—А–µ–і–Є–љ–µ —Б –њ–µ—А–µ–Ї—А—Л—В–Є–µ–Љ —Б–ї–µ–і–Њ–≤ –љ–∞ 20-30 —Б–Љ.

2.3.5.5. –І–Є—Б–ї–Њ –њ—А–Њ—Е–Њ–і–Њ–≤ –Ї–∞—В–Ї–∞ –њ–Њ –Њ–і–љ–Њ–Љ—Г —Б–ї–µ–і—Г –љ–∞–Ј–љ–∞—З–∞—О—В –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –≤–Є–і–∞ —Б–Љ–µ—Б–Є –Є —В–Њ–ї—Й–Є–љ—Л —Б–ї–Њ—П. –Ю—А–Є–µ–љ—В–Є—А–Њ–≤–Њ—З–љ–Њ –і–ї—П –і–Њ—Б—В–Є–ґ–µ–љ–Є—П —В—А–µ–±—Г–µ–Љ–Њ–є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є 0,98 –љ–∞–Ј–љ–∞—З–∞—О—В 10-12 –њ—А–Њ—Е–Њ–і–Њ–≤. –Ю–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ —З–Є—Б–ї–Њ –њ—А–Њ—Е–Њ–і–Њ–≤ –Ї–∞—В–Ї–∞ –њ–Њ –Њ–і–љ–Њ–Љ—Г —Б–ї–µ–і—Г –љ–∞–Ј–љ–∞—З–∞–µ—В –њ—А–µ–і—Б—В–∞–≤–Є—В–µ–ї—М –ї–∞–±–Њ—А–∞—В–Њ—А–Є–Є –њ–Њ—Б–ї–µ –Є—Б–њ—Л—В–∞–љ–Є—П –њ—А–Њ–±.

2.3.5.6. –°–Ї–Њ—А–Њ—Б—В—М –і–≤–Є–ґ–µ–љ–Є—П –Ї–∞—В–Ї–Њ–≤ –њ—А–Є –њ–µ—А–≤—Л—Е –і–≤—Г—Е-—В—А–µ—Е –њ—А–Њ—Е–Њ–і–∞—Е –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–є. –Я—А–Є –њ–Њ—Б–ї–µ–і—Г—О—Й–Є—Е –њ—А–Њ—Е–Њ–і–∞—Е —Б–Ї–Њ—А–Њ—Б—В—М –њ–Њ–≤—Л—И–∞—О—В –і–Њ 12-15 –Ї–Љ/—З. –Ч–∞–Ї–ї—О—З–Є—В–µ–ї—М–љ—Л–µ –њ—А–Њ—Е–Њ–і—Л –і–µ–ї–∞—О—В –љ–∞ –њ–Њ–љ–Є–ґ–µ–љ–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є-7,5 –Ї–Љ/—З.

2.3.5.7. –Я—А–Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–Є —Б–Љ–µ—Б–Є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—В—М –і–∞–≤–ї–µ–љ–Є–µ –≤ —И–Є–љ–∞—Е –Ї–∞—В–Ї–Њ–≤: –њ—А–Є –њ–µ—А–≤—Л—Е –њ—А–Њ—Е–Њ–і–∞—Е-4-5 –Ї–≥—Б/—Б–Љ2; –њ—А–Є –њ–Њ—Б–ї–µ–і—Г—О—Й–Є—Е –њ—А–Њ—Е–Њ–і–∞—Е –і–∞–≤–ї–µ–љ–Є–µ —Г–≤–µ–ї–Є—З–Є–≤–∞—О—В –љ–∞ 1 –Ї–≥—Б/—Б–Љ2 –љ–∞ –Ї–∞–ґ–і—Л–µ –Њ–і–Є–љ-–і–≤–∞ –њ—А–Њ—Е–Њ–і–∞.

2.3.5.8. –£–њ–ї–Њ—В–љ–µ–љ–Є–µ —Б–Љ–µ—Б–Є –Ј–∞–Ї–∞–љ—З–Є–≤–∞—О—В –њ–Њ—Б–ї–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П —В—А–µ–±—Г–µ–Љ–Њ–є –њ–ї–Њ—В–љ–Њ—Б—В–Є 0,98. –Я–Њ—Б–ї–µ —Г–Ї–∞—В–Ї–Є –љ–∞ –њ–µ—А–≤–Њ–Љ —Г—З–∞—Б—В–Ї–µ –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ —Г—В–Њ—З–љ—П—О—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ —З–Є—Б–ї–Њ –њ—А–Њ—Е–Њ–і–Њ–≤ –Ї–∞—В–Ї–∞ –њ–Њ –Њ–і–љ–Њ–Љ—Г —Б–ї–µ–і—Г –Є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —А–∞–Ј—А—Л—Е–ї–µ–љ–Є—П —Б–Љ–µ—Б–Є. –Х—Б–ї–Є –њ—А–Є –і–Њ—Б—В–Є–≥–љ—Г—В–Њ–є —Б—В–µ–њ–µ–љ–Є —Г–њ–ї–Њ—В–љ–µ–љ–Є—П —В–Њ–ї—Й–Є–љ–∞ —Б–ї–Њ—П –њ—А–µ–≤—Л—И–∞–µ—В –њ—А–Њ–µ–Ї—В–љ—Г—О, –Ј–∞–њ–∞—Б –љ–∞ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ —А—Л—Е–ї–Њ–є —Б–Љ–µ—Б–Є —Г–Љ–µ–љ—М—И–∞—О—В, –∞ –њ—А–Є –Љ–µ–љ—М—И–µ–є —В–Њ–ї—Й–Є–љ–µ —Б–ї–Њ—П - –њ–Њ–≤—Л—И–∞—О—В.

2.3.6. –І–Є—Б—В–Њ–≤–∞—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ

2.3.6.1. –І–Є—Б—В–Њ–≤–∞—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ —П–≤–ї—П–µ—В—Б—П –Ј–∞–≤–µ—А—И–∞—О—Й–µ–є –Њ–њ–µ—А–∞—Ж–Є–µ–є –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П, –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –Ї–Њ—В–Њ—А–Њ–є –Њ—Б–љ–Њ–≤–∞–љ–Є–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М —В—Й–∞—В–µ–ї—М–љ–Њ —Б–њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–∞–љ–Њ –њ–Њ–і –њ—А–Њ–µ–Ї—В–љ—Л–µ –Њ—В–Љ–µ—В–Ї–Є –Є –њ–Њ–њ–µ—А–µ—З–љ—Л–є –њ—А–Њ—Д–Є–ї—М.

2.3.6.2. –Я—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –≤ –љ–∞—З–∞–ї–µ —Г—З–∞—Б—В–Ї–∞ —А–∞–±–Њ—В, –Њ—А–Є–µ–љ—В–Є—А—Г—О—В –µ–≥–Њ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –њ—А–Њ–і–Њ–ї—М–љ–Њ–є –Њ—Б–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П, –њ—А–Њ–≤–µ—А—П—О—В –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М –њ–Њ–Ї–∞–Ј–∞–љ–Є–є –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –Є–љ–і–Є–Ї–∞—В–Њ—А–Њ–≤ (–њ—А–Є –њ–Њ–і–љ—П—В—Л—Е —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–∞—Е, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е –Ј–∞–њ–Њ–і–ї–Є—Ж–Њ —Б –љ–Є–Ј–Њ–Љ –±–Њ–Ї–Њ–≤—Л—Е —Б—В–µ–љ–Њ–Ї –≥–ї–∞–≤–љ–Њ–є —А–∞–Љ—Л, —Б—В—А–µ–ї–Ї–Є –Є–љ–і–Є–Ї–∞—В–Њ—А–Њ–≤ –і–Њ–ї–ґ–љ—Л –њ–Њ–Ї–∞–Ј—Л–≤–∞—В—М ¬Ђ–Ю¬ї), –Њ—В—А–µ–Ј–Ї–Њ–Љ —Б—В—А—Г–љ—Л –њ—А–Њ–≤–µ—А—П—О—В —А–Њ–≤–љ–Њ—Б—В—М –≥—А–µ–є–і–µ—А–љ—Л—Е –љ–Њ–ґ–µ–є –Њ—В–≤–∞–ї–∞ —И–љ–µ–Ї–∞.

–Я—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї —Б—В–∞–≤—П—В –љ–∞ —Б—В—А—Г–љ—Г –Є –њ–Њ —Б–Є—Б—В–µ–Љ–µ –њ–Њ–њ–µ—А–µ—З–љ–Њ–є —Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є–Є –Њ—А–Є–µ–љ—В–Є—А—Г—О—В –≥–ї–∞–≤–љ—Г—О —А–∞–Љ—Г –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –њ–Њ–њ–µ—А–µ—З–љ–Њ–≥–Њ –њ—А–Њ—Д–Є–ї—П (–≤ –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –њ—А–Є –і–≤—Г—Б–Ї–∞—В–љ–Њ–Љ –њ—А–Њ—Д–Є–ї–µ –Є –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ –ї–Є–љ–Є–Є —Г–Ї–ї–Њ–љ–∞ –њ—А–Є –Њ–і–љ–Њ—Б–Ї–∞—В–љ–Њ–Љ –њ—А–Њ—Д–Є–ї–µ).

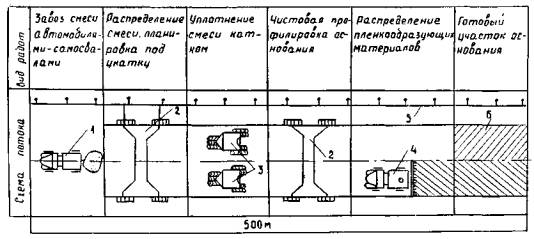

–†–∞–±–Њ—З–Є–µ –Њ—А–≥–∞–љ—Л –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –њ–Њ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ –Є–љ–і–Є–Ї–∞—В–Њ—А–∞–Љ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –≤ —Б–ї–µ–і—Г—О—Й–µ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ (—А–Є—Б. 3):

–†–Є—Б. 3. –£—Б—В–∞–љ–Њ–≤–Ї–∞ —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤ –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –њ—А–Є —З–Є—Б—В–Њ–≤–Њ–є –њ–ї–∞–љ–Є—А–Њ–≤–Ї–µ –Њ—Б–љ–Њ–≤–∞–љ–Є—П:

1 - –≥–ї–∞–≤–љ–∞—П —А–∞–Љ–∞; 2 - —Д—А–µ–Ј–∞; 3 - –Њ—В–≤–∞–ї —Д—А–µ–Ј—Л; 4 - —И–љ–µ–Ї; 5 - –Њ—В–≤–∞–ї —И–љ–µ–Ї–∞; h1 - –њ—А–Њ–µ–Ї—В–љ–∞—П —В–Њ–ї—Й–Є–љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П

–Њ—В–≤–∞–ї —И–љ–µ–Ї–∞ —Б —Г–і–ї–Є–љ–Є—В–µ–ї—П–Љ–Є —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –љ–∞ –њ—А–Њ–µ–Ї—В–љ—Г—О –Њ—В–Љ–µ—В–Ї—Г –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П, –і–µ–ї–∞—О—В –і–Њ–≤–Њ–і–Ї—Г —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ—Л–Љ–Є –≤–Є–љ—В–∞–Љ–Є –Є —Б—В–∞–≤—П—В –љ–Є–ґ–љ–Є–µ –Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї–Є (–њ—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ —Г–і–ї–Є–љ–Є—В–µ–ї–µ–є –Њ—В–≤–∞–ї–∞ —Г—З–Є—В—Л–≤–∞—О—В –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —Б—В—А—Г–љ—Л);

—И–љ–µ–Ї –њ–Њ–і–љ–Є–Љ–∞—О—В –љ–∞ 2-2,5 —Б–Љ –≤—Л—И–µ —А–µ–ґ—Г—Й–µ–є –Ї—А–Њ–Љ–Ї–Є –Њ—В–≤–∞–ї–∞;

—Д—А–µ–Ј—Г —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –љ–∞ –њ—А–Њ–µ–Ї—В–љ—Г—О –Њ—В–Љ–µ—В–Ї—Г –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Є –њ–Њ–і–љ–Є–Љ–∞—О—В –љ–∞ 0,5-1 —Б–Љ. –Т —В–∞–Ї–Њ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є —Д—А–µ–Ј—Л —Б—В–∞–≤—П—В –љ–Є–ґ–љ–Є–µ –Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї–Є;

–Њ—В–≤–∞–ї —Д—А–µ–Ј—Л –њ–Њ–і–љ–Є–Љ–∞—О—В –њ—А–Є–Љ–µ—А–љ–Њ –љ–∞ 2 —Б–Љ –≤—Л—И–µ –љ–Є–Ј–∞ —Д—А–µ–Ј—Л.

–Х—Б–ї–Є –Њ—Б–љ–Њ–≤–∞–љ–Є–µ –Є–Љ–µ–µ—В –і–≤—Г—Б–Ї–∞—В–љ—Л–є –њ—А–Њ—Д–Є–ї—М, —Б–µ—А–µ–і–Є–љ—Г —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤ –њ–Њ–і–љ–Є–Љ–∞—О—В –љ–∞ –≤–µ–ї–Є—З–Є–љ—Г —Б—В—А–µ–ї—Л –њ–Њ–і—К–µ–Љ–∞ –њ—А–Њ—Д–Є–ї—П.

2.3.6.3. –Я–µ—А–µ–і —З–Є—Б—В–Њ–≤–Њ–є –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї–Њ–є –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Њ–њ—А–µ–і–µ–ї—П—О—В –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П —Б—А–µ–Ј–∞–љ–љ–Њ–є —Б–Љ–µ—Б–Є - –љ–∞ –Ї—А–∞—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Є–ї–Є –≤ –≤–∞–ї–Є–Ї –њ–Њ —Б–µ—А–µ–і–Є–љ–µ –Њ—Б–љ–Њ–≤–∞–љ–Є—П, –Є–ї–Є –ґ–µ –љ–∞ –њ–Є—В–∞—В–µ–ї—М –Ї–Њ–љ–≤–µ–є–µ—А–∞-–њ–µ—А–µ–≥—А—Г–ґ–∞—В–µ–ї—П –і–ї—П –њ–µ—А–µ–≤–Њ–Ј–Ї–Є –Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —Н—В–Њ–є —Б–Љ–µ—Б–Є.

2.3.6.4. –Я—А–Є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–Є —Б—А–µ–Ј–∞–љ–љ–Њ–є —Б–Љ–µ—Б–Є –љ–∞ –Ї—А–∞—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П –±–Њ–Ї–Њ–≤—Л–µ –і–≤–µ—А—Ж—Л —Д—А–µ–Ј—Л –Є –Ј–∞—Б–ї–Њ–љ–Ї–Є —И–љ–µ–Ї–∞ –Њ—В–Ї—А—Л–≤–∞—О—В.

–Х—Б–ї–Є —Б—А–µ–Ј–∞–љ–љ—Г—О —Б–Љ–µ—Б—М –Њ—В—Б—Л–њ–∞—О—В –≤ –≤–∞–ї–Є–Ї –њ–Њ —Б–µ—А–µ–і–Є–љ–µ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Є–ї–Є –љ–∞ –њ–Є—В–∞—В–µ–ї—М –Ї–Њ–љ–≤–µ–є–µ—А–∞-–њ–µ—А–µ–≥—А—Г–ґ–∞—В–µ–ї—П –Є –Ј–∞—В–µ–Љ –≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–Є-—Б–∞–Љ–Њ—Б–≤–∞–ї—Л, —В–Њ –Ј–∞—Б–ї–Њ–љ–Ї–Є —Ж–µ–љ—В—А–∞–ї—М–љ–Њ–≥–Њ –Њ–Ї–љ–∞ —И–љ–µ–Ї–∞ —Б–љ–Є–Љ–∞—О—В, –∞ –Њ—В–≤–∞–ї —Д—А–µ–Ј—Л –њ–Њ–і–љ–Є–Љ–∞—О—В.

2.3.6.5. –°–љ–∞—З–∞–ї–∞ –њ—А–Њ—Д–Є–ї–Є—А—Г—О—В —Г—З–∞—Б—В–Њ–Ї –Њ—Б–љ–Њ–≤–∞–љ–Є—П –і–ї–Є–љ–Њ–є 20-30 –Љ –Є –і–µ–ї–∞—О—В –љ–∞ –љ–µ–Љ –Ї–Њ–љ—В—А–Њ–ї—М–љ—Г—О –њ—А–Њ–≤–µ—А–Ї—Г –њ—А–Њ–µ–Ї—В–љ—Л—Е –Њ—В–Љ–µ—В–Њ–Ї, –њ–Њ–њ–µ—А–µ—З–љ–Њ–≥–Њ —Г–Ї–ї–Њ–љ–∞, —В–Њ–ї—Й–Є–љ—Л —Б–ї–Њ—П, —А–Њ–≤–љ–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П. –Я—А–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –≤—Л–њ–Њ–ї–љ—П—О—В —А–µ–≥—Г–ї–Є—А–Њ–≤–Ї—Г —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤.

–Х—Б–ї–Є –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Њ—Б—В–∞—О—В—Б—П —Б–ї–µ–і—Л –Њ—В –Ј—Г–±—М–µ–≤ —Д—А–µ–Ј—Л –Є–ї–Є –≥–µ–ї–Є–Ї–Њ–Є–і–љ—Л—Е –ї–Њ–њ–∞—Б—В–µ–є —И–љ–µ–Ї–∞, —В–Њ —Д—А–µ–Ј—Г –Є —И–љ–µ–Ї –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –њ–Њ–і–љ–Є–Љ–∞—О—В –Є –њ–µ—А–µ—Б—В–∞–≤–ї—П—О—В –љ–Є–ґ–љ–Є–µ –Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї–Є.

2.3.6.6. –І–Є—Б—В–Њ–≤—Г—О –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї—Г –≤—Л–њ–Њ–ї–љ—П—О—В –Ј–∞ –Њ–і–Є–љ –њ—А–Њ—Е–Њ–і –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –љ–∞ —Б–Ї–Њ—А–Њ—Б—В–Є 10-15 –Љ/–Љ–Є–љ.

–†–∞–±–Њ—З—Г—О —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В —Б —Г—З–µ—В–Њ–Љ –≤–µ–ї–Є—З–Є–љ—Л —Б—А–µ–Ј–Ї–Є —Б–Љ–µ—Б–Є –Є –і–∞–≤–ї–µ–љ–Є—П —А–∞–±–Њ—З–µ–є –ґ–Є–і–Ї–Њ—Б—В–Є –≤ –≥–Є–і—А–Њ—Б–Є—Б—В–µ–Љ–µ. –Ф–∞–≤–ї–µ–љ–Є–µ —Н—В–Њ –љ–µ –і–Њ–ї–ґ–љ–Њ –њ—А–µ–≤—Л—И–∞—В—М 295 –Ї–≥—Б/—Б–Љ2; –≤ –њ—А–Њ—В–Є–≤–љ–Њ–Љ —Б–ї—Г—З–∞–µ —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ —Б–љ–Є–ґ–∞—О—В.

2.3.6.7. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї–Є –Љ–∞—И–Є–љ–Є—Б—В –љ–∞–±–ї—О–і–∞–µ—В –Ј–∞ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ —А–∞–±–Њ—З–Є—Е –Њ—А–≥–∞–љ–Њ–≤ –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –њ–Њ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ –Є–љ–і–Є–Ї–∞—В–Њ—А–∞–Љ –Є –≤–Є–Ј—Г–∞–ї—М–љ–Њ —З–µ—А–µ–Ј —Б–Љ–Њ—В—А–Њ–≤—Л–µ —А–µ—И–µ—В–Ї–Є, —Б–Њ—З–µ—В–∞—П —А–∞–±–Њ—З—Г—О —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ —Б–Њ —Б–Ї–Њ—А–Њ—Б—В—М—О –≤—А–∞—Й–µ–љ–Є—П —И–љ–µ–Ї–∞, –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В —А–∞–≤–љ–Њ–Љ–µ—А–љ—Л–є –≤–∞–ї–Є–Ї —Б—А–µ–Ј–∞–љ–љ–Њ–є —Б–Љ–µ—Б–Є –њ–µ—А–µ–і –Ј–∞–і–љ–Є–Љ –Њ—В–≤–∞–ї–Њ–Љ, –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–є –і–ї—П –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—П –≤–њ–∞–і–Є–љ.

2.3.6.8. –Я–Њ—Б–ї–µ —З–Є—Б—В–Њ–≤–Њ–є –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї–Є –Ї—А–∞—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П –≤ –Њ—В–і–µ–ї—М–љ—Л—Е –Љ–µ—Б—В–∞—Е –њ–Њ–њ—А–∞–≤–ї—П—О—В –≤—А—Г—З–љ—Г—О –Є –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ —Г–њ–ї–Њ—В–љ—П—О—В –Ї–∞—В–Ї–∞–Љ–Є –Ј–∞ –і–≤–∞-—В—А–Є –њ—А–Њ—Е–Њ–і–∞ –њ–Њ –Њ–і–љ–Њ–Љ—Г —Б–ї–µ–і—Г.

2.3.6.9. –Х—Б–ї–Є —З–Є—Б—В–Њ–≤—Г—О –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї—Г –≤—Л–њ–Њ–ї–љ—П—О—В –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ–Њ—Б–ї–µ —Г–њ–ї–Њ—В–љ–µ–љ–Є—П –Ї–∞—В–Ї–∞–Љ–Є, –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –њ–Њ—П–≤–ї–µ–љ–Є–µ —В—А–µ—Й–Є–љ –≤ –≤–µ—А—Е–љ–µ–Љ —Б–ї–Њ–µ –њ–Њ—Б–ї–µ –њ—А–Њ—Е–Њ–і–∞ –Њ—В–≤–∞–ї–∞ (–≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–µ —А–∞—Б—Б–ї–Њ–µ–љ–Є–µ). –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Њ—Б–љ–Њ–≤–∞–љ–Є–µ –њ–Њ–і–Ї–∞—В–∞—В—М –Ї–∞—В–Ї–∞–Љ–Є –Ј–∞ –і–≤–∞-—В—А–Є –њ—А–Њ—Е–Њ–і–∞ –њ–Њ –Њ–і–љ–Њ–Љ—Г —Б–ї–µ–і—Г.

2.3.7. –£—Е–Њ–і –Ј–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ–Љ –њ–ї–µ–љ–Ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є–Љ–Є –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ–Є

2.3.7.1. –£—Е–Њ–і –Ј–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ–Љ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –њ–ї–µ–љ–Ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Њ—А–≥–∞–љ–Є–Ј—Г—О—В —Б—А–∞–Ј—Г –њ–Њ—Б–ї–µ —З–Є—Б—В–Њ–≤–Њ–є –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–Њ–Љ.

2.3.7.2. –Т –Ї–∞—З–µ—Б—В–≤–µ –њ–ї–µ–љ–Ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –њ—А–Є–Љ–µ–љ—П—О—В –њ–Њ–Љ–∞—А–Њ–ї—М –Я–Ь-86 –Є –Я–Ь-100–Р.

–†–∞—Б–њ—А–µ–і–µ–ї—П—О—В –њ–ї–µ–љ–Ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –њ–Њ –љ–Њ—А–Љ–µ 0,4-1,2 –ї/–Љ2 –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –∞–≤—В–Њ–≥—Г–і—А–Њ–љ–∞—В–Њ—А–∞ –Ф–°-39–Р –Ј–∞ –і–≤–∞ –њ—А–Њ—Е–Њ–і–∞ –њ–Њ –Њ–і–љ–Њ–Љ—Г —Б–ї–µ–і—Г.

2.3.7.3. –Ф–≤–Є–ґ–µ–љ–Є–µ —В—А–∞–љ—Б–њ–Њ—А—В–љ—Л—Е —Б—А–µ–і—Б—В–≤ –њ–Њ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–Љ—Г –Њ—Б–љ–Њ–≤–∞–љ–Є—О —А–∞–Ј—А–µ—И–∞–µ—В—Б—П –Њ—В–Ї—А—Л–≤–∞—В—М —Б—А–∞–Ј—Г –њ–Њ—Б–ї–µ –µ–≥–Њ —Г–њ–ї–Њ—В–љ–µ–љ–Є—П –Є –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ–є –Њ—В–і–µ–ї–Ї–Є. –Я—А–Є —Н—В–Њ–Љ –і–≤–Є–ґ–µ–љ–Є–µ —В—А–∞–љ—Б–њ–Њ—А—В–љ—Л—Е —Б—А–µ–і—Б—В–≤ –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ —А–µ–≥—Г–ї–Є—А—Г—О—В –њ–Њ —И–Є—А–Є–љ–µ –Њ—Б–љ–Њ–≤–∞–љ–Є—П. –Т –њ–µ—А–Є–Њ–і –Њ—В—В–µ–њ–µ–ї–µ–є –Є –≤–µ—Б–µ–љ–љ–µ–≥–Њ –Њ—В—В–∞–Є–≤–∞–љ–Є—П –≥—А—Г–љ—В–∞ –і–≤–Є–ґ–µ–љ–Є–µ —В—А–∞–љ—Б–њ–Њ—А—В–љ—Л—Е —Б—А–µ–і—Б—В–≤ –њ–Њ —Г–Ї—А–µ–њ–ї–µ–љ–љ–Њ–Љ—Г –≥—А—Г–љ—В—Г –љ–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П.

2.3.8. –Я–µ—А–µ—З–µ–љ—М –љ–Њ—А–Љ–∞—В–Є–≤–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є –і–Њ–Ї—Г–Љ–µ–љ—В–∞—Ж–Є–Є

–Я—А–Є —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ—Л—Е –Њ—Б–љ–Њ–≤–∞–љ–Є–є –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П —Б–ї–µ–і—Г—О—Й–µ–є –љ–Њ—А–Љ–∞—В–Є–≤–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є –ї–Є—В–µ—А–∞—В—Г—А–Њ–є:

–°–Э–Є–Я III-40-78 ¬Ђ–Р–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–µ –і–Њ—А–Њ–≥–Є. –Я—А–∞–≤–Є–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Є –њ—А–Є–µ–Љ–Ї–Є —А–∞–±–Њ—В¬ї, –Ь., –°—В—А–Њ–є–Є–Ј–і–∞—В, 1979;

¬Ђ–Ш–љ—Б—В—А—Г–Ї—Ж–Є–µ–є –њ–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—О –≥—А—Г–љ—В–Њ–≤, —Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е –≤—П–ґ—Г—Й–Є–Љ–Є –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ–Є, –і–ї—П —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–є –Є –њ–Њ–Ї—А—Л—В–Є–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥ –Є –∞—Н—А–Њ–і—А–Њ–Љ–Њ–≤¬ї, –°–Э 25-74, –Ь., –°—В—А–Њ–є–Є–Ј–і–∞—В, 1975;

¬Ђ–Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Г–Ї–∞–Ј–∞–љ–Є—П–Љ–Є –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г –Њ—Б–љ–Њ–≤–∞–љ–Є–є –і–Њ—А–Њ–ґ–љ—Л—Е –Њ–і–µ–ґ–і –Є–Ј –Ї–∞–Љ–µ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –љ–µ—Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е –Є —Г–Ї—А–µ–њ–ї–µ–љ–љ—Л—Е –љ–µ–Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є –≤—П–ґ—Г—Й–Є–Љ–Є¬ї, –Т–°–Э 184-75/–Ь–Є–љ—В—А–∞–љ—Б—Б—В—А–Њ–є, –Ь., –Ґ—А–∞–љ—Б–њ–Њ—А—В, 1976;

¬Ђ–Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Г–Ї–∞–Ј–∞–љ–Є—П–Љ–Є –њ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—О –Ј–Њ–ї —Г–љ–Њ—Б–∞ –Є –Ј–Њ–ї–Њ—И–ї–∞–Ї–Њ–≤—Л—Е —Б–Љ–µ—Б–µ–є –Њ—В —Б–ґ–Є–≥–∞–љ–Є—П —А–∞–Ј–ї–Є—З–љ—Л—Е –≤–Є–і–Њ–≤ —В–≤–µ—А–і–Њ–≥–Њ —В–Њ–њ–ї–Є–≤–∞ –і–ї—П —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П –Ј–µ–Љ–ї—П–љ–Њ–≥–Њ –њ–Њ–ї–Њ—В–љ–∞ –Є —Г—Б—В—А–Њ–є—Б—В–≤–∞ –і–Њ—А–Њ–ґ–љ—Л—Е –Њ—Б–љ–Њ–≤–∞–љ–Є–є –Є –њ–Њ–Ї—А—Л—В–Є–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥¬ї, –Т–°–Э 185-75/–Ь–Є–љ—В—А–∞–љ—Б—Б—В—А–Њ–є, –Ю—А–≥—В—А–∞–љ—Б—Б—В—А–Њ–є, 1976.

2.4. –£–Ї–∞–Ј–∞–љ–Є—П –њ–Њ –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —В—А—Г–і–∞

2.4.1. –Я—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —Б–Љ–µ—Б–Є

2.4.1.1. –†–∞–±–Њ—В—Г –њ–Њ –Ј–∞–≥–Њ—В–Њ–≤–Ї–µ –≥—А—Г–љ—В–∞ –Є –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –Њ—А–≥–∞–љ–Є–Ј—Г—О—В –њ–Њ –≤—А–µ–Љ–µ–љ–Є —Б —В–∞–Ї–Є–Љ —А–∞—Б—З–µ—В–Њ–Љ, —З—В–Њ–±—Л –і–Њ—Б—В–∞–≤–ї—П–µ–Љ—Л–є –≥—А—Г–љ—В –њ–Њ—Б–ї–µ –≥—А–Њ—Е–Њ—З–µ–љ–Є—П –њ–Њ–і–∞–≤–∞–ї—Б—П –≤ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Г—О —Г—Б—В–∞–љ–Њ–≤–Ї—Г. –Э–µ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П —Б–Њ–Ј–і–∞–≤–∞—В—М –±–Њ–ї—М—И–Є–µ –Ј–∞–њ–∞—Б—Л –≥—А—Г–љ—В–∞ –і–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –µ–≥–Њ –њ—А–Њ–Љ–µ—А–Ј–∞–љ–Є—П.

2.4.1.2. –†–∞–±–Њ—В—Л –њ–Њ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –≤–µ–і—Г—В –≤ –Њ–і–љ—Г —Б–Љ–µ–љ—Г –љ–∞ —В—А–µ—Е —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Ї–∞—Е, —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л—Е –≤ –Њ–і–љ–Њ–Љ –Ї–∞—А—М–µ—А–µ.

–Ф–ї—П –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –Њ—А–≥–∞–љ–Є–Ј—Г—О—В –±—А–Є–≥–∞–і—Г –≤ —Б–Њ—Б—В–∞–≤–µ:

–Ь–∞—И–Є–љ–Є—Б—В—Л:

–њ–Њ–≥—А—Г–Ј—З–Є–Ї–∞ . . . . . . . . . . . . . . . . . . . . . . . . . . .¬† . . . 5 —А–∞–Ј—А.-4

–±—Г–ї—М–і–Њ–Ј–µ—А–∞ . . . . . . . . . . . . . . . . . . . . . . . . . . .¬† . . . 5¬†¬†¬† ¬ї¬†¬†¬† -2

–Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5¬†¬†¬† ¬ї¬†¬†¬† -2

–Я—А–Є–≥–Њ—В–Њ–≤–Є—В–µ–ї–Є —Б–Љ–µ—Б–Є:

–Љ–∞—И–Є–љ–Є—Б—В—Л —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є . . . . . . . . . . . . . 5 —А–∞–Ј—А.-3

–њ–Њ–Љ–Њ—Й–љ–Є–Ї–Є –Љ–∞—И–Є–љ–Є—Б—В–∞ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є . . . 4¬†¬†¬† ¬ї¬†¬† -3

—Н–ї–µ–Ї—В—А–Њ–Љ–Њ–љ—В–∞–ґ–љ–Є–Ї¬† . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4¬†¬†¬† ¬ї¬†¬† -1

—Б–ї–µ—Б–∞—А—М —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л–є . . . . . . . . . . . . . . . . . . . . . . . . . . 4¬†¬†¬† ¬ї¬†¬† -1

–њ–Њ–і—Б–Њ–±–љ—Л–µ —А–∞–±–Њ—З–Є–µ . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2¬†¬†¬† ¬ї¬†¬† -5

2.4.1.3. –†–∞–±–Њ—З–Є–µ –≤ –Ј–≤–µ–љ–µ –≤—Л–њ–Њ–ї–љ—П—О—В —Б–ї–µ–і—Г—О—Й–Є–µ –Њ–±—П–Ј–∞–љ–љ–Њ—Б—В–Є: –њ–µ—А–≤—Л–є –Љ–∞—И–Є–љ–Є—Б—В –њ–Њ–≥—А—Г–Ј—З–Є–Ї–∞ 5 —А–∞–Ј—А. –Ј–∞–≥—А—Г–ґ–∞–µ—В –∞–≥—А–µ–≥–∞—В—Л –њ–Є—В–∞–љ–Є—П –і–≤—Г—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї –≥—А—Г–љ—В–Њ–Љ, –≤—В–Њ—А–Њ–є –Љ–∞—И–Є–љ–Є—Б—В –њ–Њ–≥—А—Г–Ј—З–Є–Ї–∞ 5 —А–∞–Ј—А. –Ј–∞–≥—А—Г–ґ–∞–µ—В —А–∞—Б—Е–Њ–і–љ—Л–µ –±—Г–љ–Ї–µ—А—Л –і–≤—Г—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї —И–ї–∞–Ї–Њ–Љ, —В—А–µ—В–Є–є –Є —З–µ—В–≤–µ—А—В—Л–є –Љ–∞—И–Є–љ–Є—Б—В—Л –њ–Њ–≥—А—Г–Ј—З–Є–Ї–Њ–≤ 5 —А–∞–Ј—А. –Ј–∞–≥—А—Г–ґ–∞—О—В —А–∞—Б—Е–Њ–і–љ—Л–µ –±—Г–љ–Ї–µ—А—Л —В—А–µ—В—М–µ–є —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≥—А—Г–љ—В–Њ–Љ –Є —И–ї–∞–Ї–Њ–Љ.

–Ф–≤–∞ –Љ–∞—И–Є–љ–Є—Б—В–∞ –±—Г–ї—М–і–Њ–Ј–µ—А–∞ 5 —А–∞–Ј—А. –њ—А–Њ–Є–Ј–≤–Њ–і—П—В –љ–∞–і–≤–Є–ґ–Ї—Г –≥—А—Г–љ—В–∞ –≤ —И—В–∞–±–µ–ї—М.

–Ю–і–Є–љ –Љ–∞—И–Є–љ–Є—Б—В –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ 5 —А–∞–Ј—А. –Ј–∞–њ–Њ–ї–љ—П–µ—В —А–∞—Б—Е–Њ–і–љ—Л–µ –±—Г–љ–Ї–µ—А—Л –і–≤—Г—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї —Ж–µ–Љ–µ–љ—В–Њ–Љ, –њ–Њ–і–∞–≤–∞–µ–Љ—Л–Љ —Б–Њ —Б–Ї–ї–∞–і–∞. –Т—В–Њ—А–Њ–є –Љ–∞—И–Є–љ–Є—Б—В –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ 5 —А–∞–Ј—А. –Ј–∞–њ–Њ–ї–љ—П–µ—В —Ж–µ–Љ–µ–љ—В–Њ–Љ —А–∞—Б—Е–Њ–і–љ—Л–є –±—Г–љ–Ї–µ—А —В—А–µ—В—М–µ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є.

–Ґ—А–Є –Љ–∞—И–Є–љ–Є—Б—В–∞ 5 —А–∞–Ј—А. —В—А–µ—Е —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї —Г–њ—А–∞–≤–ї—П—О—В —Г—Б—В–∞–љ–Њ–≤–Ї–∞–Љ–Є —Б –њ—Г–ї—М—В–Њ–≤ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —Г—З–∞—Б—В–≤—Г—О—В –≤ –љ–∞—Б—В—А–Њ–є–Ї–µ —Б–Є—Б—В–µ–Љ –і–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П, —Б–ї–µ–і—П—В –Ј–∞ –њ–Њ–і—Е–Њ–і–Њ–Љ, –Ј–∞–≥—А—Г–Ј–Ї–Њ–є –Є –Њ—В–њ—А–∞–≤–Ї–Њ–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є-—Б–∞–Љ–Њ—Б–≤–∞–ї–Њ–≤, –њ–Њ–і–∞—О—В –Ј–≤—Г–Ї–Њ–≤–Њ–є —Б–Є–≥–љ–∞–ї –≤–Њ–і–Є—В–µ–ї—П–Љ –њ–Њ–і –њ–Њ–≥—А—Г–Ј–Ї—Г.

–Ґ—А–Є –њ–Њ–Љ–Њ—Й–љ–Є–Ї–∞ –Љ–∞—И–Є–љ–Є—Б—В–Њ–≤ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї 4 —А–∞–Ј—А. —Б–ї–µ–і—П—В –Ј–∞ —А–∞–±–Њ—В–Њ–є –Љ–µ—Е–∞–љ–Є–Ј–Љ–Њ–≤, –њ–Њ–і–∞—З–µ–є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –Є—Е –љ–∞–ї–Є—З–Є–µ–Љ –≤ —А–∞—Б—Е–Њ–і–љ—Л—Е –±—Г–љ–Ї–µ—А–∞—Е, —Б–Љ–∞–Ј—Л–≤–∞—О—В —Г–Ј–ї—Л —Г—Б—В–∞–љ–Њ–≤–Њ–Ї, –≤–Љ–µ—Б—В–µ —Б –Љ–∞—И–Є–љ–Є—Б—В–∞–Љ–Є –љ–∞—Б—В—А–∞–Є–≤–∞—О—В —Б–Є—Б—В–µ–Љ—Л –і–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П, –њ—А–Њ–≤–µ—А—П—О—В –љ–∞–ї–Є—З–Є–µ –≤–Њ–і—Л –≤ —А–µ–Ј–µ—А–≤—Г–∞—А–µ, –Њ—Б–Љ–∞—В—А–Є–≤–∞—О—В —Б–Љ–µ—Б–Є—В–µ–ї—М.

–Я–µ—А–µ–і –љ–∞—З–∞–ї–Њ–Љ —А–∞–±–Њ—В—Л –Љ–∞—И–Є–љ–Є—Б—В—Л —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї –Є –њ–Њ–Љ–Њ—Й–љ–Є–Ї–Є –Љ–∞—И–Є–љ–Є—Б—В–Њ–≤ –і–Њ–ї–ґ–љ—Л –њ—А–Њ–≤–µ—А–Є—В—М –Њ—В—Б—Г—В—Б—В–≤–Є–µ –њ–Њ—Б—В–Њ—А–Њ–љ–љ–Є—Е –њ—А–µ–і–Љ–µ—В–Њ–≤ –Њ–Ї–Њ–ї–Њ –≤—А–∞—Й–∞—О—Й–Є—Е—Б—П –і–µ—В–∞–ї–µ–є –Є–ї–Є –љ–∞ –ї–µ–љ—В–µ –Ї–Њ–љ–≤–µ–є–µ—А–∞.

–≠–ї–µ–Ї—В—А–Њ–Љ–Њ–љ—В–∞–ґ–љ–Є–Ї 4 —А–∞–Ј—А. –њ—А–Њ–≤–µ—А—П–µ—В —А–∞–±–Њ—В—Г —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї–µ–є –њ—А–Є —Е–Њ–ї–Њ—Б—В–Њ–Љ —Е–Њ–і–µ, –Є—Е –Ј–∞–Ј–µ–Љ–ї–µ–љ–Є–µ, –њ–Њ–і–Ї–ї—О—З–∞–µ—В —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Ї —Н–ї–µ–Ї—В—А–Њ—Б–µ—В–Є, —Б–ї–µ–і–Є—В –Ј–∞ —А–∞–±–Њ—В–Њ–є –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е —Б–Є—Б—В–µ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, –њ–µ—А–Є–Њ–і–Є—З–µ—Б–Ї–Є –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ—В —А–µ–ґ–Є–Љ —А–∞–±–Њ—В—Л —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї–µ–є, –љ–∞–≥—А–µ–≤ –Є —Б–Њ—Б—В–Њ—П–љ–Є–µ –Ї–Њ–љ—В–∞–Ї—В–Њ–≤.

–°—В—А–Њ–Є—В–µ–ї—М–љ—Л–є —Б–ї–µ—Б–∞—А—М 4 —А–∞–Ј—А. –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В –Љ–µ–ї–Ї–Є–є —А–µ–Љ–Њ–љ—В –∞–≥—А–µ–≥–∞—В–Њ–≤ —Г—Б—В–∞–љ–Њ–≤–Њ–Ї, –њ–µ—А–µ–і –љ–∞—З–∞–ї–Њ–Љ —А–∞–±–Њ—В –њ—А–Њ–≤–µ—А—П–µ—В –≥–Њ—В–Њ–≤–љ–Њ—Б—В—М –њ–љ–µ–≤–Љ–Њ–љ–∞–≥–љ–µ—В–∞—В–µ–ї—М–љ—Л—Е —Б–Є—Б—В–µ–Љ, —Б–Љ–∞–Ј—Л–≤–∞–µ—В —Г–Ј–ї—Л –Є –Ј–∞–ї–Є–≤–∞–µ—В –Љ–∞—Б–ї–Њ –≤ —А–µ–і—Г–Ї—В–Њ—А—Л.

–Ґ—А–Є –њ–Њ–і—Б–Њ–±–љ—Л—Е —А–∞–±–Њ—З–Є—Е 2 —А–∞–Ј—А. –≤–µ–і—Г—В —Г—З–µ—В –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є-—Б–∞–Љ–Њ—Б–≤–∞–ї–Њ–≤, –Ј–∞–љ—П—В—Л—Е –љ–∞ –≤—Л–≤–Њ–Ј–Ї–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є, –Є –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г—О—В –њ–Њ–і—К–µ–Ј–і –љ–∞ –Ј–∞–≥—А—Г–Ј–Ї—Г –Є –Њ—В—К–µ–Ј–і –Ї –Љ–µ—Б—В—Г —Г–Ї–ї–∞–і–Ї–Є; —В—А–µ—В–Є–є –Є —З–µ—В–≤–µ—А—В—Л–є –њ–Њ–і—Б–Њ–±–љ—Л–µ —А–∞–±–Њ—З–Є–µ 2 —А–∞–Ј—А. –њ—А–Є—Б–Њ–µ–і–Є–љ—П—О—В –Є –Њ—В—Б–Њ–µ–і–Є–љ—П—О—В —И–ї–∞–љ–≥–Є –њ—А–Є –њ–µ—А–µ–Ї–∞—З–Ї–µ —Ж–µ–Љ–µ–љ—В–∞ –Є–Ј —Ж–µ–Љ–µ–љ—В–Њ–≤–Њ–Ј–Њ–≤ –љ–∞ —Б–Ї–ї–∞–і—Л –Є —Б–Њ —Б–Ї–ї–∞–і–Њ–≤ –≤ —А–∞—Б—Е–Њ–і–љ—Л–µ –±—Г–љ–Ї–µ—А—Л.

–Т –Њ–±—П–Ј–∞–љ–љ–Њ—Б—В–Є –±—А–Є–≥–∞–і—Л –≤—Е–Њ–і–Є—В –µ–ґ–µ–і–љ–µ–≤–љ–Њ–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–µ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї, –Љ–µ–ї–Ї–Є–є —В–µ–Ї—Г—Й–Є–є —А–µ–Љ–Њ–љ—В, –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Б–Љ–µ—Б–Є.

2.4.2. –£—Б—В—А–Њ–є—Б—В–≤–Њ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П

2.4.2.1. –†–∞–±–Њ—В—Л –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –≤–µ–і—Г—В –≤ –і–≤–µ —Б–Љ–µ–љ—Л –љ–∞ –і–≤—Г—Е –Ј–∞—Е–≤–∞—В–Ї–∞—Е –і–ї–Є–љ–Њ–є –њ–Њ 500 –Љ, –Ї–∞–ґ–і–∞—П –Є–Ј –Ї–Њ—В–Њ—А—Л—Е —А–∞–Ј–і–µ–ї–µ–љ–∞ –љ–∞ —З–µ—В—Л—А–µ —Г—З–∞—Б—В–Ї–∞ –і–ї–Є–љ–Њ–є –њ–Њ 125 –Љ. –†–∞–±–Њ—В—Л –≤—Л–њ–Њ–ї–љ—П–µ—В –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ –љ–∞ –Ї–∞–ґ–і–Њ–Љ —Г—З–∞—Б—В–Ї–µ –њ–Њ –Љ–µ—В–Њ–і—Г –±—А–Є–≥–∞–і–љ–Њ–≥–Њ –њ–Њ–і—А—П–і–∞ –±—А–Є–≥–∞–і–∞ –Є–Ј –Њ–і–љ–Њ–≥–Њ —Б–Љ–µ–љ–љ–Њ–≥–Њ –Ј–≤–µ–љ–∞ –≤ —Б–Њ—Б—В–∞–≤–µ:

–Ь–∞—И–Є–љ–Є—Б—В –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6 —А–∞–Ј—А.-1

–Я–Њ–Љ–Њ—Й–љ–Є–Ї –Љ–∞—И–Є–љ–Є—Б—В–∞ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5¬†¬†¬† ¬ї¬†¬†¬† -1

–Ь–∞—И–Є–љ–Є—Б—В—Л –Ї–∞—В–Ї–Њ–≤ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6¬†¬†¬† ¬ї¬†¬†¬† -2

–Ф–Њ—А–Њ–ґ–љ—Л–µ —А–∞–±–Њ—З–Є–µ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3¬†¬†¬† ¬ї¬†¬†¬† -2

–Т–Њ–і–Є—В–µ–ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є-—Б–∞–Љ–Њ—Б–≤–∞–ї–Њ–≤ . . . . . . . . . . . . . . . . . . . . . . . .–њ–Њ —А–∞—Б—З–µ—В—Г

–Т –Ј–≤–µ–љ–Њ –і–ї—П –Ї—А–∞—В–Ї–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–є —А–∞–±–Њ—В—Л –≤–Ї–ї—О—З–∞—О—В –Љ–∞—И–Є–љ–Є—Б—В–∞ –∞–≤—В–Њ–≥—Г–і—А–Њ–љ–∞—В–Њ—А–∞ 5 —А–∞–Ј—А. –Є –њ–Њ–Љ–Њ—Й–љ–Є–Ї–∞ –Љ–∞—И–Є–љ–Є—Б—В–∞ 4 —А–∞–Ј—А.

2.4.2.2. –Т –љ–∞—З–∞–ї–µ —Б–Љ–µ–љ—Л –Љ–∞—И–Є–љ–Є—Б—В –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –Є –µ–≥–Њ –њ–Њ–Љ–Њ—Й–љ–Є–Ї –≥–Њ—В–Њ–≤—П—В –Љ–∞—И–Є–љ—Г –Ї —А–∞–±–Њ—В–µ. –Т –њ—А–Њ—Ж–µ—Б—Б–µ —А–∞–±–Њ—В—Л –Љ–∞—И–Є–љ–Є—Б—В —Г–њ—А–∞–≤–ї—П–µ—В –Љ–∞—И–Є–љ–Њ–є, –∞ –њ–Њ–Љ–Њ—Й–љ–Є–Ї –≤–µ–і–µ—В –Ї–Њ–љ—В—А–Њ–ї—М –Ј–∞ –Ї–∞—З–µ—Б—В–≤–Њ–Љ —А–∞–±–Њ—В—Л –Є –љ–∞—В—П–ґ–µ–љ–Є–µ–Љ —Б—В—А—Г–љ—Л. –Т –Ї–Њ–љ—Ж–µ —А–∞–±–Њ—З–µ–≥–Њ –і–љ—П –Љ–∞—И–Є–љ–Є—Б—В –Є –њ–Њ–Љ–Њ—Й–љ–Є–Ї —Б–љ–Є–Љ–∞—О—В –Є —Б–і–∞—О—В –≤ –Ї–ї–∞–і–Њ–≤—Г—О –і–∞—В—З–Є–Ї–Є, –∞ –Ј–∞—В–µ–Љ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —А–∞–±–Њ—З–Є—Е –Њ—З–Є—Й–∞—О—В, –Љ–Њ—О—В –Љ–∞—И–Є–љ—Г, —Б–Љ–∞–Ј—Л–≤–∞—О—В –Є –Ј–∞–њ—А–∞–≤–ї—П—О—В –≥–Њ—А—О—З–Є–Љ. –Т –Ї–Њ–љ—Ж–µ —Б–Љ–µ–љ—Л –Љ–∞—И–Є–љ–Є—Б—В —Б–і–∞–µ—В –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Г—О —А–∞–±–Њ—В—Г –Љ–∞—Б—В–µ—А—Г.

–Ф–≤–∞ –і–Њ—А–Њ–ґ–љ—Л—Е —А–∞–±–Њ—З–Є—Е 3 —А–∞–Ј—А. –Є 2 —А–∞–Ј—А. –≤—Л–њ–Њ–ї–љ—П—О—В –њ–ї–∞–љ–Є—А–Њ–≤–Ї—Г —Б–Љ–µ—Б–Є –≤ –Њ—В–і–µ–ї—М–љ—Л—Е –Љ–µ—Б—В–∞—Е –≤—А—Г—З–љ—Г—О, –і–µ–ї–∞—О—В —З–∞—Б—В–Є—З–љ—Г—О –Њ–њ—А–∞–≤–Ї—Г —Б–Љ–µ—Б–Є –љ–∞ –Ї—А–Њ–Љ–Ї–∞—Е –Њ—Б–љ–Њ–≤–∞–љ–Є–є, —Г–і–∞–ї—П—О—В –Є–Ј —Б–Љ–µ—Б–Є —Б–ї—Г—З–∞–є–љ—Л–µ –њ—А–µ–і–Љ–µ—В—Л, –≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л—Е —Б–ї—Г—З–∞—П—Е –љ–∞–≤–µ—И–Є–≤–∞—О—В —Б—В—А—Г–љ—Г –љ–∞ –Ї—А–Њ–љ—И—В–µ–є–љ—Л –Є–ї–Є —Б–љ–Є–Љ–∞—О—В —Б –љ–Є—Е, –њ–Њ–Љ–Њ–≥–∞—О—В –Љ–∞—И–Є–љ–Є—Б—В–∞–Љ –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –≤ –Њ—З–Є—Б—В–Ї–µ –Љ–∞—И–Є–љ—Л.

–Ф–Њ—А–Њ–ґ–љ—Л–є —А–∞–±–Њ—З–Є–є 3 —А–∞–Ј—А. —А—Г–Ї–Њ–≤–Њ–і–Є—В –≤—Л–≥—А—Г–Ј–Ї–Њ–є —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є, –≤–Є–Ј—Г–∞–ї—М–љ–Њ –Њ–њ—А–µ–і–µ–ї—П–µ—В –µ–µ –Ї–∞—З–µ—Б—В–≤–Њ, –≤–µ–і–µ—В —Г—З–µ—В –і–Њ—Б—В–∞–≤–Ї–Є —Б–Љ–µ—Б–Є –љ–∞ —Г—З–∞—Б—В–Њ–Ї —А–∞–±–Њ—В –Є –≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л—Е —Б–ї—Г—З–∞—П—Е –Њ—З–Є—Й–∞–µ—В –Ї—Г–Ј–Њ–≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П-—Б–∞–Љ–Њ—Б–≤–∞–ї–∞ –Њ—В —Б–Љ–µ—Б–Є.

–Т—Б–µ –і–Њ—А–Њ–ґ–љ—Л–µ —А–∞–±–Њ—З–Є–µ –≤ –љ–∞—З–∞–ї–µ —А–∞–±–Њ—З–µ–≥–Њ –і–љ—П —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –Њ–≥—А–∞–ґ–і–µ–љ–Є—П —Г—З–∞—Б—В–Ї–∞ —А–∞–±–Њ—В –Є —Б–Є–≥–љ–∞–ї—М–љ—Л–µ –Ј–љ–∞–Ї–Є, –≤—Л–њ–Њ–ї–љ—П—О—В –і—А—Г–≥–Є–µ –≤—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ—Л–µ —А–∞–±–Њ—В—Л –њ–Њ —Г–Ї–∞–Ј–∞–љ–Є—О –Љ–∞—Б—В–µ—А–∞.

–Ь–∞—И–Є–љ–Є—Б—В—Л –Ї–∞—В–Ї–Њ–≤ —Г–њ–ї–Њ—В–љ—П—О—В —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ—Г—О —Б–Љ–µ—Б—М.

–Ь–∞—И–Є–љ–Є—Б—В –∞–≤—В–Њ–≥—Г–і—А–Њ–љ–∞—В–Њ—А–∞ 5 —А–∞–Ј—А. –Є –њ–Њ–Љ–Њ—Й–љ–Є–Ї –Љ–∞—И–Є–љ–Є—Б—В–∞ 4 —А–∞–Ј—А. –≤—Л–њ–Њ–ї–љ—П—О—В —А–∞–±–Њ—В—Г –њ–Њ —Г—Е–Њ–і—Г –Ј–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ–Љ –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П –њ–ї–µ–љ–Ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤.

2.4.2.3. –Ф–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ –Ј–∞–і–µ–ї–∞ –Ї –љ–∞—З–∞–ї—Г —Б–Љ–µ–љ—Л —Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –љ–∞—З–Є–љ–∞—О—В —А–∞–±–Њ—В—Г –њ–Њ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О —Б–Љ–µ—Б–Є –љ–∞ 1,5-2 —З —А–∞–љ—М—И–µ –љ–∞—З–∞–ї–∞ —Б–Љ–µ–љ—Л.

2.4.2.4. –Э–∞ —Г—З–∞—Б—В–Ї–µ —А–∞–±–Њ—В—Л –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≤–∞–≥–Њ–љ—З–Є–Ї–Є –і–ї—П –њ—А–Є–µ–Љ–∞ –њ–Є—Й–Є, –Ї—А–∞—В–Ї–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –Њ—В–і—Л—Е–∞, –і–ї—П —Г–Ї—А—Л—В–Є—П –Є –Њ–±–Њ–≥—А–µ–≤–∞ —А–∞–±–Њ—З–Є—Е, –≤–∞–≥–Њ–љ—З–Є–Ї –і–ї—П –Љ–∞—Б—В–µ—А–∞ —Б –Ї–ї–∞–і–Њ–≤–Њ–є. –†–∞–±–Њ—З–Є–µ –Є –Ш–Ґ–† –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Њ–±–µ—Б–њ–µ—З–µ–љ—Л —В–µ–њ–ї–Њ–є —Б–њ–µ—Ж–Њ–і–µ–ґ–і–Њ–є –Є —Б–њ–µ—Ж–Њ–±—Г–≤—М—О.

2.4.2.5. –Я—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —А–∞–±–Њ—В –Љ–∞—Б—В–µ—А –і–Њ–ї–ґ–µ–љ —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–≤–∞—В—М—Б—П –Ї–∞—А—В–Њ–є –Њ–њ–µ—А–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –Ї–∞—З–µ—Б—В–≤–∞ (–Ъ–Ю–Ъ–Ъ) –љ–∞—Б—В–Њ—П—Й–µ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Ї–∞—А—В—Л (—А–∞–Ј–і–µ–ї 5).

2.5. –У—А–∞—Д–Є–Ї–Є –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В

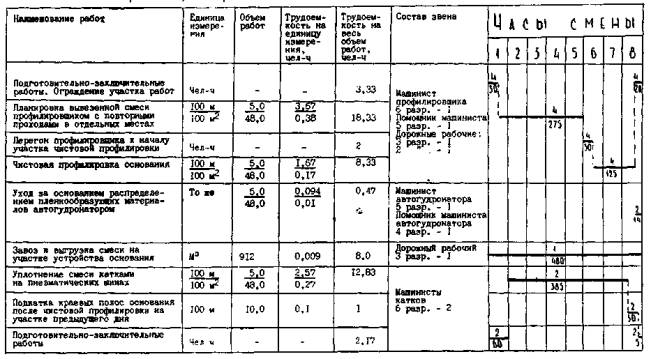

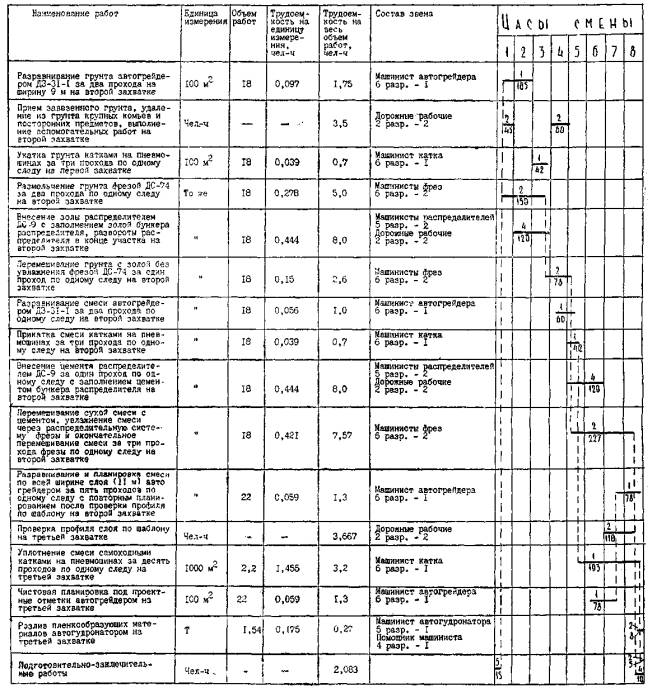

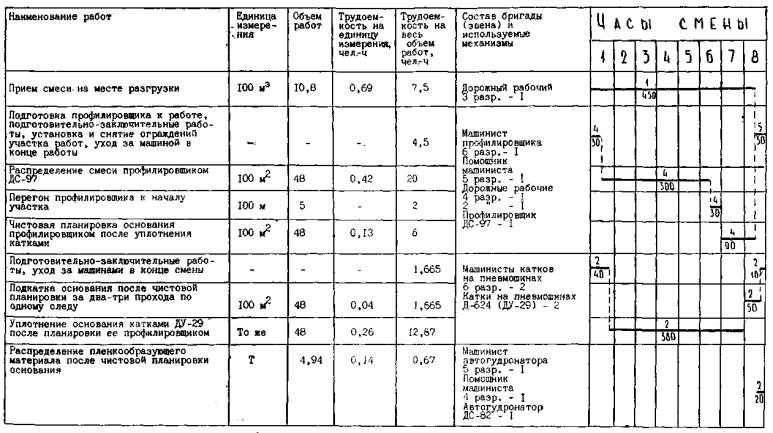

–Ґ–∞–±–ї–Є—Ж–∞ 4

2.5.1. –У—А–∞—Д–Є–Ї –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –њ–Њ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –љ–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Ф–°-50–Р –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е (—Б–Љ–µ–љ–љ–∞—П –≤—Л—А–∞–±–Њ—В–Ї–∞ 979 –Љ3)

–Я—А–Є–Љ–µ—З–∞–љ–Є—П:

1. –Т —В—А—Г–і–Њ–µ–Љ–Ї–Њ—Б—В—М —А–∞–±–Њ—В –≤–Ї–ї—О—З–µ–љ–Њ –≤—А–µ–Љ—П –і–ї—П –Њ—В–і—Л—Е–∞ –Є –Њ–±–Њ–≥—А–µ–≤–∞ —А–∞–±–Њ—З–Є—Е, —Б–Њ—Б—В–∞–≤–ї—П—О—Й–µ–µ 10% –Њ—В –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Б–Љ–µ–љ—Л.

2. –¶–Є—Д—А—Л –љ–∞–і –ї–Є–љ–Є–µ–є - —З–Є—Б–ї–Њ —А–∞–±–Њ—З–Є—Е, –њ–Њ–і –ї–Є–љ–Є–µ–є - –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М –Њ–њ–µ—А–∞—Ж–Є–Є –≤ –Љ–Є–љ—Г—В–∞—Е.

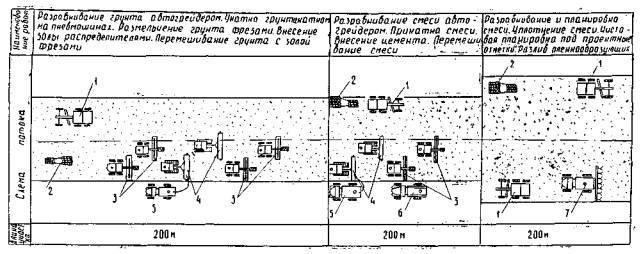

–Ґ–∞–±–ї–Є—Ж–∞ 5

2.5.2. –У—А–∞—Д–Є–Ї –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Є–Ј —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є —И–Є—А–Є–љ–Њ–є 9,6 –Љ –њ—А–Є –і–ї–Є–љ–µ —Б–Љ–µ–љ–љ–Њ–є –Ј–∞—Е–≤–∞—В–Ї–Є 500 –Љ (4800 –Љ2)

–Я—А–Є–Љ–µ—З–∞–љ–Є—П:

1. –Т —В—А—Г–і–Њ–µ–Љ–Ї–Њ—Б—В—М —А–∞–±–Њ—В –≤–Ї–ї—О—З–µ–љ–Њ –≤—А–µ–Љ—П –љ–∞ –Њ—В–і—Л—Е –Є –Њ–±–Њ–≥—А–µ–≤ —А–∞–±–Њ—З–Є—Е –≤ —В–µ—З–µ–љ–Є–µ —Б–Љ–µ–љ—Л –≤ —А–∞–Ј–Љ–µ—А–µ 10% –Њ—В –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Б–Љ–µ–љ—Л.

2. –¶–Є—Д—А—Л –љ–∞–і –ї–Є–љ–Є–µ–є - —З–Є—Б–ї–Њ —А–∞–±–Њ—З–Є—Е, –њ–Њ–і –ї–Є–љ–Є–µ–є - –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М –Њ–њ–µ—А–∞—Ж–Є–Є –≤ –Љ–Є–љ—Г—В–∞—Е.

–Ґ–∞–±–ї–Є—Ж–∞ 6

2.6. –Ъ–∞–ї—М–Ї—Г–ї—П—Ж–Є–Є –Ј–∞—В—А–∞—В —В—А—Г–і–∞

2.6.1. –Ъ–∞–ї—М–Ї—Г–ї—П—Ж–Є—П –Ј–∞—В—А–∞—В —В—А—Г–і–∞ –љ–∞ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –≤ —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Ф–°-50–Р –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е (—Б–Љ–µ–љ–љ–∞—П –≤—Л—А–∞–±–Њ—В–Ї–∞ 979 –Љ3)

|

–®–Є—Д—А –љ–Њ—А–Љ, —И–Є—Д—А –Є —З–Є—Б–ї–Њ–≤—Л–µ –Ј–љ–∞—З–µ–љ–Є—П –њ–Њ–њ—А–∞¬≠–≤–Њ—З–љ—Л—Е –Ї–Њ—Н—Д—Д–Є¬≠—Ж–Є–µ–љ—В–Њ–≤ |

–°–Њ–і–µ—А–ґ–∞–љ–Є–µ —А–∞–±–Њ—В |

–°–Њ—Б—В–∞–≤ –Ј–≤–µ–љ–∞ |

–Х–і–Є¬≠–љ–Є—Ж–∞ –Є–Ј–Љ–µ¬≠—А–µ¬≠–љ–Є—П |

–Э–∞ –µ–і–Є–љ–Є—Ж—Г |

–Ю–±—К–µ–Љ —А–∞–±–Њ—В |

–Э–∞ –Ї–Њ–љ–µ—З–љ—Г—О –њ—А–Њ–і—Г–Ї—Ж–Є—О |

||||

|

–љ–Њ—А–Љ–∞ –Ј–∞—В—А–∞—В —В—А—Г–і–∞, —З–µ–ї.-—З |

–†–∞—Б¬≠—Ж–µ–љ–Ї–∞, —А—Г–±.-–Ї–Њ–њ. |

–љ–Њ—А–Љ–∞ –≤—А–µ–Љ–µ–љ–Є –Є—Б–њ–Њ–ї—М¬≠–Ј–Њ–≤–∞–љ–Є—П –Љ–∞—И–Є–љ—Л, –Љ–∞—И.-—З |

–Э–Њ—А–Љ–∞¬≠—В–Є–≤–љ–∞—П —В—А—Г–і–Њ–µ¬≠–Љ–Ї–Њ—Б—В—М, —З–µ–ї.-—З |

—Б—Г–Љ–Љ–∞ –Ј–∞—А–∞–±–Њ¬≠—В–љ–Њ–є –њ–ї–∞—В—Л, —А—Г–±.-–Ї–Њ–њ. |

–Э–Њ—А–Љ–∞—В–Є¬≠–≤–љ–Њ–µ –≤—А–µ–Љ—П –Є—Б–њ–Њ–ї—М¬≠–Ј–Њ–≤–∞–љ–Є—П –Љ–∞—И–Є–љ—Л, –Љ–∞—И.-—З |

|||||

|

–Ґ–Э–Є–†, ¬І 92-3-11, (–њ—А–Є–Љ–µ–љ–Є¬≠—В–µ–ї—М–љ–Њ) |

–Я—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М¬≠–љ–Њ–є —Б–Љ–µ—Б–Є: –Њ—Б–Љ–Њ—В—А –Є —А–µ–≥—Г–ї–Є—А–Њ–≤–Ї–∞ –і–Њ–Ј–∞—В–Њ—А–Њ–≤ –≥—А—Г–љ—В–∞, —И–ї–∞–Ї–∞, –≤–Њ–і—Л; –Ј–∞–≥—А—Г–Ј–Ї–∞ –њ–Њ–≥—А—Г–Ј—З–Є–Ї–∞–Љ–Є –∞–≥—А–µ–≥–∞—В–∞ –њ–Є—В–∞–љ–Є—П –≥—А—Г–љ—В–Њ–Љ –Є —А–∞—Б—Е–Њ–і–љ–Њ–≥–Њ –±—Г–љ–Ї–µ—А–∞ —И–ї–∞–Ї–Њ–Љ; –љ–∞–і–≤–Є–ґ–Ї–∞ –±—Г–ї—М–і–Њ–Ј–µ—А–Њ–Љ –≥—А—Г–љ—В–∞ –≤ —И—В–∞–±–µ–ї—М –£–њ—А–∞–≤–ї–µ–љ–Є–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —А–∞–±–Њ—В—Л (–Ї–Њ–љ—В—А–Њ–ї—М –Ј–∞ —А–∞–±–Њ—В–Њ–є –Ї–Њ–љ–≤–µ–є–µ—А–Њ–≤ –Є –і–Њ–Ј–∞—В–Њ—А–Њ–≤, –љ–∞–ї–Є—З–Є–µ–Љ —Ж–µ–Љ–µ–љ—В–∞, —И–ї–∞–Ї–∞ –Є –≥—А—Г–љ—В–∞ –≤ —А–∞—Б—Е–Њ–і–љ—Л—Е –±—Г–љ–Ї–µ—А–∞—Е, –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ–Љ –≤–Њ–і—Л –≤ —А–∞—Б—Е–Њ–і–љ–Њ–є –µ–Љ–Ї–Њ—Б—В–Є) –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Њ–µ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ –∞–≥—А–µ–≥–∞—В–Њ–≤ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≤ —В–µ—З–µ–љ–Є–µ —Б–Љ–µ–љ—Л |

–Ь–∞—И–Є–љ–Є—Б—В –±—Г–ї—М–і–Њ–Ј–µ—А–∞ 5 —А–∞–Ј—А.-1 –Я—А–Є–≥–Њ—В–Њ¬≠–≤–Є—В–µ–ї–Є —Б–Љ–µ—Б–Є: 5 —А–∞–Ј—А.-1 4¬†¬†¬† ¬ї¬†¬† -1 –Я–Њ–і—Б–Њ–±–љ—Л–є —А–∞–±–Њ—З–Є–є 2 —А–∞–Ј—А.-1 –≠–ї–µ–Ї—В—А–Њ¬≠—Б–ї–µ—Б–∞—А—М 4 —А–∞–Ј—А.-1 |

100 –Љ3 |

12,5 |

7-87 |

2,5 |

9,79 |

122,38 |

77-05 |

24,48 |

|

|

–Ш—В–Њ–≥–Њ: –љ–∞ —Б–Љ–µ–љ–љ—Г—О –≤—Л—А–∞–±–Њ—В–Ї—Г 979 –Љ3 |

122,38 15,3 |

77-05 |

24,48 3,6 |

||||||

|

|

–љ–∞ 100 –Љ3 —Б–Љ–µ—Б–Є |

12,5 1,56 |

7-87 |

2,5 0,31 |

||||||

–Я—А–Є–Љ–µ—З–∞–љ–Є–µ. –Т —З–Є—Б–ї–Є—В–µ–ї–µ —Г–Ї–∞–Ј–∞–љ–∞ –љ–Њ—А–Љ–∞—В–Є–≤–љ–∞—П —В—А—Г–і–Њ–µ–Љ–Ї–Њ—Б—В—М –≤ —З–µ–ї.-—З, –≤ –Ј–љ–∞–Љ–µ–љ–∞—В–µ–ї–µ - –≤ —З–µ–ї.-–і–љ—П—Е.

–Ґ–∞–±–ї–Є—Ж–∞ 7

2.6.2. –Ъ–∞–ї—М–Ї—Г–ї—П—Ж–Є—П –Ј–∞—В—А–∞—В —В—А—Г–і–∞ –љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–Њ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Є–Ј —Б–Љ–µ—Б–Є, –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–љ–Њ–є –≤ —Г—Б—В–∞–љ–Њ–≤–Ї–µ, –љ–∞ —Б–Љ–µ–љ–љ–Њ–є –Ј–∞—Е–≤–∞—В–Ї–µ 500 –Љ (4800 –Љ2)

|

–®–Є—Д—А –љ–Њ—А–Љ, —И–Є—Д—А –Є —З–Є—Б–ї–Њ–≤—Л–µ –Ј–љ–∞—З–µ–љ–Є—П –њ–Њ–њ—А–∞¬≠–≤–Њ—З–љ—Л—Е –Ї–Њ—Н—Д—Д–Є¬≠—Ж–Є–µ–љ—В–Њ–≤ |

–°–Њ–і–µ—А–ґ–∞–љ–Є–µ —А–∞–±–Њ—В |

–°–Њ—Б—В–∞–≤ –Ј–≤–µ–љ–∞ |

–Х–і–Є¬≠–љ–Є—Ж–∞ –Є–Ј–Љ–µ¬≠—А–µ¬≠–љ–Є—П |

–Э–∞ –µ–і–Є–љ–Є—Ж—Г |

–Ю–±—К–µ–Љ —А–∞–±–Њ—В |

–Э–∞ –Ї–Њ–љ–µ—З–љ—Г—О –њ—А–Њ–і—Г–Ї—Ж–Є—О |

||||

|

–љ–Њ—А–Љ–∞ –Ј–∞—В—А–∞—В —В—А—Г–і–∞, —З–µ–ї.-—З |

–†–∞—Б¬≠—Ж–µ–љ–Ї–∞, —А—Г–±.-–Ї–Њ–њ. |

–љ–Њ—А–Љ–∞ –≤—А–µ–Љ–µ–љ–Є –Є—Б–њ–Њ–ї—М¬≠–Ј–Њ–≤–∞–љ–Є—П –Љ–∞—И–Є–љ—Л, –Љ–∞—И.-—З |

–Э–Њ—А–Љ–∞¬≠—В–Є–≤–љ–∞—П —В—А—Г–і–Њ–µ¬≠–Љ–Ї–Њ—Б—В—М, —З–µ–ї.-—З |

—Б—Г–Љ–Љ–∞ –Ј–∞—А–∞–±–Њ¬≠—В–љ–Њ–є –њ–ї–∞—В—Л, —А—Г–±.-–Ї–Њ–њ. |

–Э–Њ—А–Љ–∞—В–Є¬≠–≤–љ–Њ–µ –≤—А–µ–Љ—П –Є—Б–њ–Њ–ї—М¬≠–Ј–Њ–≤–∞–љ–Є—П –Љ–∞—И–Є–љ—Л, –Љ–∞—И.-—З |

|||||

|

¬І –Ґ92-3-2, вДЦ 2 (–њ—А–Є–Љ–µ–љ–Є¬≠—В–µ–ї—М–љ–Њ) |

–£—Б—В—А–Њ–є—Б—В–≤–Њ —И–ї–∞–Ї–Њ–Љ–Є–љ–µ¬≠—А–∞–ї—М–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П: |

|

100 –Љ2 |

0,85 |

0-56,6 |

0,17 |

48,0 |

40,8 |

27-15 |

8,16 |

|

|

–њ—А–Є–µ–Љ —И–ї–∞–Ї–Њ–Љ–Є¬≠–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є —Б –Њ—З–Є—Б—В–Ї–Њ–є –Ї—Г–Ј–Њ–≤–Њ–≤ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є-—Б–∞–Љ–Њ—Б–≤–∞–ї–Њ–≤; |

–Ь–∞—И–Є–љ–Є—Б—В –њ—А–Њ—Д–Є–ї–Є¬≠—А–Њ–≤—Й–Є–Ї–∞ 6 —А–∞–Ј—А.-1 |

|

|

|

|

|

|

|

|

|

|

–њ–ї–∞–љ–Є—А–Њ–≤–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є¬≠—А–Њ–≤—Й–Є–Ї–Њ–Љ –њ–Њ–і —Г–Ї–∞—В–Ї—Г; |

–Я–Њ–Љ–Њ—Й–љ–Є–Ї –Љ–∞—И–Є–љ–Є—Б—В–∞ –њ—А–Њ—Д–Є–ї–Є¬≠—А–Њ–≤—Й–Є–Ї–∞ 5 —А–∞–Ј—А.-1 |

|

|

|

|

|

|

|

|

|

|

—З–∞—Б—В–Є—З–љ–∞—П –њ–ї–∞–љ–Є—А–Њ–≤–Ї–∞ –Њ—В–і–µ–ї—М–љ—Л—Е –Љ–µ—Б—В –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П –≤—А—Г—З–љ—Г—О; |

|

|

|

|

|

|

|

|

|

|

|

—З–Є—Б—В–Њ–≤–∞—П –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ—А–Њ—Д–Є–ї–Є¬≠—А–Њ–≤—Й–Є–Ї–Њ–Љ |

–Ф–Њ—А–Њ–ґ–љ—Л–µ —А–∞–±–Њ—З–Є–µ: 4 —А–∞–Ј—А.-1 3¬†¬†¬† ¬ї¬†¬† -1 2¬†¬†¬† ¬ї¬†¬† -1 |

|

|

|

|

|

|

|

|

|

¬І –Ґ–≠2-3-2, вДЦ 3 (–њ—А–Є–Љ–µ–љ–Є¬≠—В–µ–ї—М–љ–Њ) |

–£–Ї–∞—В–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Ї–∞—В–Ї–∞–Љ–Є –љ–∞ –њ–љ–µ–≤–Љ–Њ—И–Є–љ–∞—Е |

–Ь–∞—И–Є–љ–Є—Б—В 6 —А–∞–Ј—А.-1 |

100 –Љ2 |

0,34 |

0-26,9 |

0,34 |

48,0 |

16,32 |

12-91 |

16,32 |

|

–Х–Э–Є–†, ¬І 17-4, вДЦ 2–∞ |

–Э–∞–љ–µ—Б–µ–љ–Є–µ –њ–ї–µ–љ–Ї–Њ–Њ–±¬≠—А–∞–Ј—Г—О—Й–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –∞–≤—В–Њ–≥—Г–і—А–Њ¬≠–љ–∞—В–Њ—А–Њ–Љ –Ф–°-39–Р |

–Ь–∞—И–Є–љ–Є—Б—В –∞–≤—В–Њ–≥—Г–і—А–Њ¬≠–љ–∞—В–Њ—А–∞ 5 —А–∞–Ј—А.-1 –Я–Њ–Љ–Њ—Й–љ–Є–Ї –Љ–∞—И–Є–љ–Є—Б—В–∞ 4 —А–∞–Ј—А.-1 |

—В |

0,2 |

0-13,3 |

0,1 |

2,40 |

0,48 |

0-32 |

0,24 |

|

–Х–Э–Є–†-17, —В–µ—Е. —З–∞—Б—В—М, —В–∞–±–ї. 4, вДЦ 3 |

–Я—А–Њ–±–µ–≥ –∞–≤—В–Њ–≥—Г–і—А–Њ–љ–∞—В–Њ—А–∞ –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–µ 25 –Ї–Љ (—В—Г–і–∞ –Є –Њ–±—А–∞—В–љ–Њ-50 –Ї–Љ) |

–Ґ–Њ –ґ–µ |

–Ї–Љ |

0,096 |

0-06,4 |

0,048 |

50 |

4,8 |

3-20 |

2,4 |

|

|

–Ш—В–Њ–≥–Њ: –љ–∞ –Ј–∞—Е–≤–∞—В–Ї—Г –і–ї–Є–љ–Њ–є 500 –Љ (4800 –Љ3): |

62,4 |

43-58 |

27,12 |

||||||

|

|

–љ–∞ 1000 –Љ2 |

13,00 1,625 |

9-08 |

5,65 0,71 |

||||||

–Я—А–Є–Љ–µ—З–∞–љ–Є–µ. –Т —З–Є—Б–ї–Є—В–µ–ї–µ —Г–Ї–∞–Ј–∞–љ–∞ –љ–Њ—А–Љ–∞—В–Є–≤–љ–∞—П —В—А—Г–і–Њ–µ–Љ–Ї–Њ—Б—В—М –≤ —З–µ–ї.-—З, –≤ –Ј–љ–∞–Љ–µ–љ–∞—В–µ–ї–µ - –≤ —З–µ–ї.-–і–љ—П—Е.

2.7. –£–Ї–∞–Ј–∞–љ–Є—П –њ–Њ —В–µ—Е–љ–Є–Ї–µ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є

2.7.1. –†–∞–±–Њ—В—Л –њ–Њ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–є —Б–Љ–µ—Б–Є –Є —Г—Б—В—А–Њ–є—Б—В–≤—Г —И–ї–∞–Ї–Њ–Љ–Є–љ–µ—А–∞–ї—М–љ–Њ–≥–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –≤ —Б—В—А–Њ–≥–Њ–Љ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –њ—А–∞–≤–Є–ї–∞–Љ–Є –Є —Г–Ї–∞–Ј–∞–љ–Є—П–Љ–Є –њ–Њ —В–µ—Е–љ–Є–Ї–µ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є, –Є–Ј–ї–Њ–ґ–µ–љ–љ—Л–Љ–Є –≤ –°–Э–Є–Я III-4-80 ¬Ђ–Ґ–µ—Е–љ–Є–Ї–∞ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –≤ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ¬ї –Є –≤ ¬Ђ–Я—А–∞–≤–Є–ї–∞—Е —В–µ—Е–љ–Є–Ї–Є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –њ—А–Є —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ, —А–µ–Љ–Њ–љ—В–µ –Є —Б–Њ–і–µ—А–ґ–∞–љ–Є–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –і–Њ—А–Њ–≥¬ї, –Ь., –Ґ—А–∞–љ—Б–њ–Њ—А—В, 1978.

2.7.2. –Я—А–Є —А–∞–±–Њ—В–µ –љ–∞ –Њ—В–Ї—А—Л—В–Њ–Љ –≤–Њ–Ј–і—Г—Е–µ –≤ —Е–Њ–ї–Њ–і–љ–Њ–µ –≤—А–µ–Љ—П –≥–Њ–і–∞ –і–ї—П —А–∞–±–Њ—З–Є—Е –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞—О—В—Б—П –њ–µ—А–µ—А—Л–≤—Л –і–ї—П –Њ–±–Њ–≥—А–µ–≤–∞ –Є –Њ—В–і—Л—Е–∞, –Ї–Њ—В–Њ—А—Л–µ —А–µ–≥–ї–∞–Љ–µ–љ—В–Є—А—Г—О—В—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ –њ—А–Є–Ї–∞–Ј–Њ–Љ –∞–і–Љ–Є–љ–Є—Б—В—А–∞—Ж–Є–Є.

2.7.3. –Ю—В–Ї—А—Л—В—Л–µ –ї–µ—Б—В–љ–Є—З–љ—Л–µ —Б—В—Г–њ–µ–љ—М–Ї–Є, —В—А–∞–њ—Л, –љ–∞—Б—В–Є–ї—Л –Є –Љ–µ—Б—В–∞ –њ–Њ–≥—А—Г–Ј–Њ—З–љ–Њ-—А–∞–Ј–≥—А—Г–Ј–Њ—З–љ—Л—Е —А–∞–±–Њ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –µ–ґ–µ–і–љ–µ–≤–љ–Њ –Њ—З–Є—Й–∞—В—М –Њ—В —Б–љ–µ–≥–∞ –Є –ї—М–і–∞, –њ–Њ—Б—Л–њ–∞—В—М –њ–µ—Б–Ї–Њ–Љ, –Ј–Њ–ї–Њ–є –Є–ї–Є —И–ї–∞–Ї–Њ–Љ. –Я–Њ–і—К–µ–Љ—Л –Є —Б–њ—Г—Б–Ї–Є —Б —Г–Ї–ї–Њ–љ–Њ–Љ –±–Њ–ї–µ–µ 12% –њ–Њ—Б—Л–њ–∞—О—В —Б–Љ–µ—Б—М—О –њ–Њ–≤–∞—А–µ–љ–љ–Њ–є —Б–Њ–ї–Є —Б –њ–µ—Б–Ї–Њ–Љ –≤ –Њ—В–љ–Њ—И–µ–љ–Є–Є 1:20.

2.7.4. –Я—А–Є –≥—Г—Б—В–Њ–Љ —В—Г–Љ–∞–љ–µ, —Б–љ–µ–≥–Њ–њ–∞–і–∞—Е –Є –≤ –љ–Њ—З–љ–Њ–µ –≤—А–µ–Љ—П, –Ї–Њ–≥–і–∞ –≤–Є–і–Є–Љ–Њ—Б—В—М –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 100 –Љ, –Љ–µ—Б—В–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В —Б–ї–µ–і—Г–µ—В –Њ—Б–≤–µ—Й–∞—В—М –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–Љ–Є –Є—Б—В–Њ—З–љ–Є–Ї–∞–Љ–Є —Б–≤–µ—В–∞.

–°–Ї–Њ—А–Њ—Б—В—М –і–≤–Є–ґ–µ–љ–Є—П –і–Њ—А–Њ–ґ–љ–Њ-—Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Љ–∞—И–Є–љ –Є —В—А–∞–љ—Б–њ–Њ—А—В–љ—Л—Е —Б—А–µ–і—Б—В–≤ –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М 5 –Ї–Љ/—З.

2.7.5. –Ф–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –љ–∞–і–µ–ґ–љ–Њ–є –Є –±–µ–Ј–∞–≤–∞—А–Є–є–љ–Њ–є —А–∞–±–Њ—В—Л –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–≤–Њ–і–Є—В—М –Ї–Њ–Љ–њ–ї–µ–Ї—Б —А–∞–±–Њ—В –њ–Њ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–µ –Њ–±—К–µ–Ї—В–∞ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞, –Љ–∞—И–Є–љ –Є –Љ–µ—Е–∞–љ–Є–Ј–Љ–Њ–≤ –Ї —А–∞–±–Њ—В–µ –≤ –Њ—Б–µ–љ–љ–µ-–Ј–Є–Љ–љ–Є–є, –њ–µ—А–Є–Њ–і. –Ю—Б–µ–љ–љ–µ-–Ј–Є–Љ–љ–Є–є —А–µ–ґ–Є–Љ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –љ–∞—З–Є–љ–∞–µ—В—Б—П —Б –Љ–Њ–Љ–µ–љ—В–∞, –Ї–Њ–≥–і–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤–Њ–Ј–і—Г—Е–∞ —Б–љ–Є–ґ–∞–µ—В—Б—П –і–Њ 0¬∞–°, –∞ –і–ї—П –і–Є–Ј–µ–ї—М–љ—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є - –љ–Є–ґ–µ 5¬∞–°.

2.7.6. –Ъ —А–∞–±–Њ—В–∞–Љ –љ–∞ –Љ–∞—И–Є–љ–∞—Е –і–Њ–њ—Г—Б–Ї–∞—О—В—Б—П –ї–Є—Ж–∞, –і–Њ—Б—В–Є–≥—И–Є–µ 18 –ї–µ—В, –њ—А–Њ—И–µ–і—И–Є–µ –Ї—Г—А—Б –Њ–±—Г—З–µ–љ–Є—П –њ–Њ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ –њ—А–Њ–≥—А–∞–Љ–Љ–∞–Љ, —Б–і–∞–≤—И–Є–µ —Н–Ї–Ј–∞–Љ–µ–љ—Л –Є –Є–Љ–µ—О—Й–Є–µ —Г–і–Њ—Б—В–Њ–≤–µ—А–µ–љ–Є–µ –љ–∞ –њ—А–∞–≤–Њ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Љ–∞—И–Є–љ–Њ–є.

2.7.7. –†–∞–±–Њ—З–Є–µ –і–Њ–њ—Г—Б–Ї–∞—О—В—Б—П –Ї —А–∞–±–Њ—В–∞–Љ —В–Њ–ї—М–Ї–Њ –њ–Њ—Б–ї–µ –≤–≤–Њ–і–љ–Њ–≥–Њ (–Њ–±—Й–µ–≥–Њ) –Є–љ—Б—В—А—Г–Ї—В–∞–ґ–∞ –њ–Њ —В–µ—Е–љ–Є–Ї–µ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ–Њ–є —Б–∞–љ–Є—В–∞—А–Є–Є, –њ—А–Њ–≤–Њ–і–Є–Љ–Њ–≥–Њ –Є–љ–ґ–µ–љ–µ—А–Њ–Љ –њ–Њ —В–µ—Е–љ–Є–Ї–µ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є, –Є –Є–љ—Б—В—А—Г–Ї—В–∞–ґ–∞ –њ–Њ —В–µ—Е–љ–Є–Ї–µ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –љ–∞ —А–∞–±–Њ—З–µ–Љ –Љ–µ—Б—В–µ, –њ—А–Њ–≤–Њ–і–Є–Љ–Њ–≥–Њ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ—Л–Љ —А—Г–Ї–Њ–≤–Њ–і–Є—В–µ–ї–µ–Љ —А–∞–±–Њ—З–µ–≥–Њ (–њ—А–Њ—А–∞–±–Њ–Љ, –Љ–∞—Б—В–µ—А–Њ–Љ, –Љ–µ—Е–∞–љ–Є–Ї–Њ–Љ).

2.7.8. –Я—А–µ–і–Њ—Е—А–∞–љ–Є—В–µ–ї—М–љ—Л–µ –Ї–ї–∞–њ–∞–љ—Л –≥–Є–і—А–Њ- –Є –њ–љ–µ–≤–Љ–Њ—Б–Є—Б—В–µ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–љ—Л—Е —Б—В–∞–љ—Ж–Є–є –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Њ–њ–ї–Њ–Љ–±–Є—А–Њ–≤–∞–љ—Л. –Ь–∞—И–Є–љ–Є—Б—В–∞–Љ –Ј–∞–њ—А–µ—Й–∞–µ—В—Б—П —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞—В—М –Є—Е.

2.7.9. –Т–µ–і–µ–љ–Є–µ –њ–Њ–≥—А—Г–Ј–Њ—З–љ—Л—Е —А–∞–±–Њ—В –Ї–∞—В–µ–≥–Њ—А–Є—З–µ—Б–Ї–Є –Ј–∞–њ—А–µ—Й–∞–µ—В—Б—П, –µ—Б–ї–Є –≤ –Ј–Њ–љ–µ —А–∞–±–Њ—В –љ–∞—Е–Њ–і—П—В—Б—П –њ–Њ—Б—В–Њ—А–Њ–љ–љ–Є–µ –ї–Є—Ж–∞.

2.7.10. –•–Њ–і–Њ–≤–∞—П —З–∞—Б—В—М –њ—А–Њ—Д–Є–ї–Є—А–Њ–≤—Й–Є–Ї–∞ –Ф–°-97 (–Ф–°-108) –і–Њ–ї–ґ–љ–∞ –Є–Љ–µ—В—М –Њ–≥—А–∞–ґ–і–µ–љ–Є—П. –Ч–∞–њ—А–µ—Й–∞–µ—В—Б—П –љ–∞—Е–Њ–і–Є—В—М—Б—П –≤–±–ї–Є–Ј–Є –≥—Г—Б–µ–љ–Є—Ж –Є –Ї–Њ–ї–µ—Б —Б–∞–Љ–Њ—Е–Њ–і–љ—Л—Е –Љ–∞—И–Є–љ.

2.7.11. –Я–Њ–і—К–µ–Ј–і–љ—Л–µ –њ—Г—В–Є –Ї –Љ–µ—Б—В—Г —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –Є –њ—Г—В–Є –љ–∞ —В–µ—А—А–Є—В–Њ—А–Є–Є –≥—А—Г–љ—В–Њ—Б–Љ–µ—Б–Є—В–µ–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї –і–Њ–ї–ґ–љ—Л –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—В—М —Б–≤–Њ–±–Њ–і–љ—Л–є –і–Њ—Б—В—Г–њ —В—А–∞–љ—Б–њ–Њ—А—В–љ—Л—Е —Б—А–µ–і—Б—В–≤ –Ї–Њ –≤—Б–µ–Љ –Њ–±—К–µ–Ї—В–∞–Љ. –®–Є—А–Є–љ–∞ –њ—А–Њ–µ–Ј–ґ–µ–є —З–∞—Б—В–Є –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –љ–µ –Љ–µ–љ–µ–µ 6 –Љ –і–ї—П –і–≤—Г—Е—Б—В–Њ—А–Њ–љ–љ–µ–≥–Њ –і–≤–Є–ґ–µ–љ–Є—П.

2.7.12. –Т –Ј–Њ–љ–µ —А–∞–±–Њ—В—Л —Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –∞–≤—В–Њ—В—А–∞–љ—Б–њ–Њ—А—В –і–Њ–ї–ґ–µ–љ –і–≤–Є–≥–∞—В—М—Б—П, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –њ–Њ –Ї–Њ–ї—М—Ж–µ–≤–Њ–є —Б—Е–µ–Љ–µ –±–µ–Ј –≤—Б—В—А–µ—З–љ–Њ–≥–Њ –і–≤–Є–ґ–µ–љ–Є—П.

2.7.13. –Я—А–Є —Б–Њ–≤–Љ–µ—Б—В–љ–Њ–є —А–∞–±–Њ—В–µ –Є —В—А–∞–љ—Б–њ–Њ—А—В–љ—Л—Е –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П—Е –і–Њ—А–Њ–ґ–љ–Њ-—Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Љ–∞—И–Є–љ –≤ –Ј–Є–Љ–љ–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –Є–љ—В–µ—А–≤–∞–ї –і–≤–Є–ґ–µ–љ–Є—П –і–Њ–ї–ґ–µ–љ –±—Л—В—М –љ–µ –Љ–µ–љ–µ–µ 10 –Љ.

2.7.14. –Т –Љ–µ—Б—В–∞—Е –њ–µ—А–µ—Б–µ—З–µ–љ–Є—П –њ–Њ–і—К–µ–Ј–і–љ—Л—Е –њ—Г—В–µ–є —Б –і—А—Г–≥–Є–Љ–Є –і–Њ—А–Њ–≥–∞–Љ–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л —Б–Є–≥–љ–∞–ї—М–љ—Л–µ –Ј–љ–∞–Ї–Є. –°—Е–µ–Љ—Л –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є –і–≤–Є–ґ–µ–љ–Є—П –љ–∞ –њ–Њ–і—К–µ–Ј–і–љ—Л—Е –њ—Г—В—П—Е –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б–Њ–≥–ї–∞—Б–Њ–≤—Л–≤–∞—В—М —Б –Љ–µ—Б—В–љ—Л–Љ–Є –Њ—А–≥–∞–љ–∞–Љ–Є –У–Р–Ш.

–Э–∞ —В–µ—А—А–Є—В–Њ—А–Є–Є –≥—А—Г–љ—В–Њ—Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ—А–Њ—Е–Њ–і—Л –і–Њ–ї–ґ–љ—Л –Є–Љ–µ—В—М —И–Є—А–Є–љ—Г –љ–µ –Љ–µ–љ–µ–µ 0,6 –Љ. –Т –Љ–µ—Б—В–∞—Е –њ–µ—А–µ—Е–Њ–і–∞ —З–µ—А–µ–Ј –Ї–∞–љ–∞–≤—Л, —В—А–∞–љ—И–µ–Є –Є –ї–µ–љ—В–Њ—З–љ—Л–µ –Ї–Њ–љ–≤–µ–є–µ—А—Л –і–Њ–ї–ґ–љ—Л –±—Л—В—М —Г—Б—В—А–Њ–µ–љ—Л –Љ–Њ—Б—В–Є–Ї–Є —И–Є—А–Є–љ–Њ–є –љ–µ –Љ–µ–љ–µ–µ 0,6 –Љ —Б –њ–µ—А–Є–ї–∞–Љ–Є –≤—Л—Б–Њ—В–Њ–є 1 –Љ.

–Ґ–µ—А—А–Є—В–Њ—А–Є—П –≥—А—Г–љ—В–Њ—Б–Љ–µ—Б–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –Ю–≥—А–∞–ґ–і–µ–љ–∞. –Т—К–µ–Ј–і –љ–∞ —Н—В—Г —В–µ—А—А–Є—В–Њ—А–Є—О –њ–Њ—Б—В–Њ—А–Њ–љ–љ–Є–Љ –Љ–∞—И–Є–љ–∞–Љ –і–Њ–ї–ґ–µ–љ –±—Л—В—М –Ј–∞–њ—А–µ—Й–µ–љ. –†–∞–±–Њ—В—Л –Њ—А–≥–∞–љ–Є–Ј—Г—О—В—Б—П –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є, –Є–Ј–ї–Њ–ґ–µ–љ–љ—Л–Љ–Є –≤ —В–Є–њ–Њ–≤–Њ–є –Є–љ—Б—В—А—Г–Ї—Ж–Є–Є –њ–Њ –Њ—Е—А–∞–љ–µ —В—А—Г–і–∞.

3. –Ґ–Х–•–Э–Ш–Ъ–Ю-–≠–Ъ–Ю–Э–Ю–Ь–Ш–І–Х–°–Ъ–Ш–Х –Я–Ю–Ъ–Р–Ч–Р–Ґ–Х–Ы–Ш

|