Технологические карты. Устройство щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки

ремонт квартир строительные материалы

министерство транспортного

строительства

ВСЕСОЮЗНЫЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА «ВПТИТРАНССТРОЙ»

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

УСТРОЙСТВО

ЩЕБЕНОЧНОГО ОСНОВАНИЯ,

ОБРАБОТАННОГО В ВЕРХНЕЙ ЧАСТИ

ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ

ПО СПОСОБУ ПРОПИТКИ

МОСКВА 1984

Содержание

|

ВВЕДЕНИЕ ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1 УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ ПО СПОСОБУ ПРОПИТКИ С ИСПОЛЬЗОВАНИЕМ ДЛЯ УПЛОТНЕНИЯ КАТКОВ НА ПНЕВМОШИНАХ ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2 УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО В ВЕРХНЕЙ ЧАСТИ ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ ПО СПОСОБУ ПРОПИТКИ С ИСПОЛЬЗОВАНИЕМ ДЛЯ УПЛОТНЕНИЯ ВИБРОКАТКОВ ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3 УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО В ВЕРХНЕЙ ЧАСТИ ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ ПО СПОСОБУ ПРОПИТКИ С ИСПОЛЬЗОВАНИЕМ ДЛЯ УПЛОТНЕНИЯ КУЛАЧКОВЫХ КАТКОВ

|

ВВЕДЕНИЕ

Технологические карты разработаны на основе применения принципов научной организации труда и предназначены для использования при составлении проектов производства работ и при организации труда на объекте.

Сборник состоит из трех технологических карт:

№ 1. «Устройство щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения катков на пневмошинах».

№ 2. «Устройство щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения виброкатков».

№ 3. «Устройство щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения кулачковых катков».

В технологических картах предусмотрен темп устройства основания шириной 9 м 230 м в смену.

В технологических картах № 1 и 2 толщина основания в плотном теле принята 18 см, в том числе глубина обработки (пропитки) пескоцементной смесью - 8 см и толщина поверхностного слоя из чистого пескоцемента - не более 2 см.

В технологической карте № 3 толщина основания в плотном теле принята 20 см, в том числе глубина обработки (пропитки) пескоцементной смесью - 14 см.

Пескоцементную смесь готовят в смесительной установке типа ДС-50А, доставляют к месту укладки автомобилями-самосвалами средней грузоподъемности и распределяют тонким слоем (в картах № 1 и 2 толщина слоя принята 5 см, в карте № 3 - 6,5 см) поверх уложенного и прикатанного щебеночного слоя. Пескоцементную смесь вдавливают в пустоты щебня при помощи пневмокатков, виброкатков или кулачковых катков и уплотняют катками.

При производстве работ следует соблюдать

требования СНиП III-40-78 «Строительные нормы и

правила. Правила производства работ. Автомобильные дороги»; «Технических указаний

по устройству оснований дорожных одежд из каменных материалов, не укрепленных и

укрепленных неорганическими вяжущими», ![]() ; «Рекомендаций по применению щебеночных оснований,

обработанных пескоцементной смесью» (проект). При выполнении работ рабочие

должны строго выполнять требования «Типовой инструкции по охране труда для

дорожных рабочих», М., Оргтрансстрой, 1979; «Типовой инструкции по охране труда

для рабочих, занятых на укрытии бетона пленкообразующими материалами», М., Оргтрансстрой»,

1978; «Типовой инструкции но охране труда для машинистов грейдеров,

автогрейдеров и грейдер-элеваторов», М., Оргтрансстрой, 1975; необходимо

руководствоваться СНиП III-4-80

«Техника безопасности при строительстве, ремонте и содержании автомобильных

дорог», М., Транспорт, 1978.

; «Рекомендаций по применению щебеночных оснований,

обработанных пескоцементной смесью» (проект). При выполнении работ рабочие

должны строго выполнять требования «Типовой инструкции по охране труда для

дорожных рабочих», М., Оргтрансстрой, 1979; «Типовой инструкции по охране труда

для рабочих, занятых на укрытии бетона пленкообразующими материалами», М., Оргтрансстрой»,

1978; «Типовой инструкции но охране труда для машинистов грейдеров,

автогрейдеров и грейдер-элеваторов», М., Оргтрансстрой, 1975; необходимо

руководствоваться СНиП III-4-80

«Техника безопасности при строительстве, ремонте и содержании автомобильных

дорог», М., Транспорт, 1978.

Основные положения правил техники безопасности приведены в картах сборника.

Каждая технологическая карта предусматривает состав звеньев рабочих и перечень технических средств, необходимых для выполнения работ.

Рабочие и машины, занятые на доставке материалов (автомобили-самосвалы, поливомоечные машины, автогудронаторы), в состав рабочих звеньев не включены, их потребность определяют по расчету в зависимости от дальности возки материалов.

Количество передвижных электростанций для освещения участков работ и количество заправочных машин определяют по потребности.

При привязке технологических карт к местным условиям необходимо учитывать конструкцию покрытия и способы вдавливания пескоцементной смеси в пустоты верхней части щебеночного слоя.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

1

УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ ПО

СПОСОБУ ПРОПИТКИ С ИСПОЛЬЗОВАНИЕМ ДЛЯ УПЛОТНЕНИЯ КАТКОВ НА ПНЕВМОШИНАХ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологической картой предусмотрено устройство основания из щебня фракции 40-70 или 70-120 мм трудноуплотняемых изверженных пород марок 1000, 1200 и известнякового щебня марок 300, 400, 600, обработанного в верхней части пескоцементной смесью по способу пропитки, с использованием для уплотнения катка на пневмошинах.

Пескоцементную смесь из среднего и мелкозернистого песков и цемента М400 (расход цемента 8-12 % от массы смеси, расход воды 6-10 %) готовят в грунтосмесительной установке.

Сменная производительность принята 230 м основания.

1.2. Конструкция основания принята по «Типовым проектным решениям, серии 503-0-11. Дорожные одежды автомобильных дорог общей сети Союза ССР», 1976.

1.3. В технологической карте принята толщина основания в плотном теле 18 см, в том числе глубина обработки пескоцементной смесью - 8 см и толщина поверхностного слоя из чистого пескоцемента - не более 2 см, ширина основания - 9 м.

Щебень разравнивают и планируют автогрейдером, прикатывают вальцовым катком и увлажняют. Поверх щебня автогрейдером разравнивают и планируют пескоцементную смесь, затем вдавливают ее в пустоты щебня катком на пневмошинах, уплотняют основание катком на пневмошинах и доуплотняют вальцовым катком.

1.4. При устройстве основания из щебня, обработанного в верхней части пескоцементной смесью, выполняют следующие операции:

- завоз и разравнивание щебня;

- подготовка щебня к обработке пескоцементной смесью;

- обработка щебня пескоцементной смесью по способу пропитки;

- уплотнение основания катками; уход за основанием.

1.5. Основания из щебня, обработанного пескоцементной смесью, устраивают в сухую погоду при температуре воздуха не ниже 5°С.

1.6. Во всех случаях применения технологической карты необходима привязка ее к местным условиям производства работ с уточнением конструкции основания и средств механизации.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала устройства основания все дефекты и нарушения в готовом земляном полотне должны быть устранены и работы приняты по акту промежуточной приемки ответственных конструкций в соответствии с «Руководством по сооружению земляного полотна автомобильных дорог», М., Транспорт, 1982, и СНиП III-40-78.

К устройству конструктивных слоев дорожной одежды разрешается приступать после оформления акта приемки готового земляного полотна и нижележащего слоя на участке длиной не менее 1000 м.

До начала работ должны быть устроены подъезды для подвозки материалов, временные въезды (съезды) на земляное полотно, упоры для основания путем отсыпки обочин на толщину устраиваемого слоя основания и выравнивания кромок обочин автогрейдером, произведены разбивочные работы, обеспечивающие соблюдение проектной ширины, толщины слоя и поперечных уклонов основания.

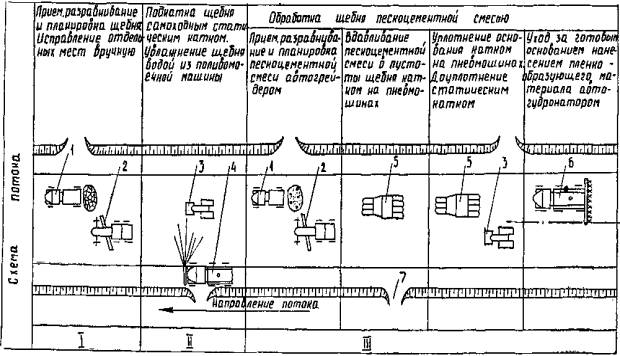

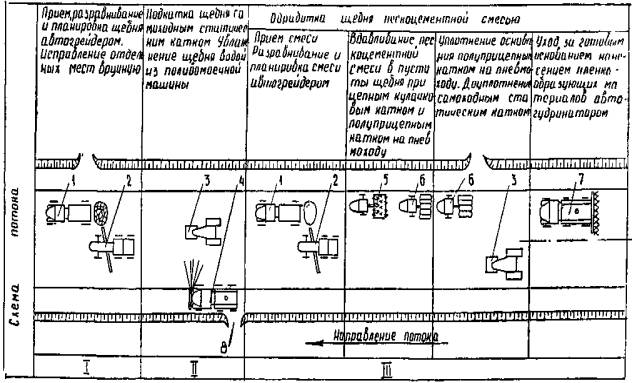

2.2. Схема организации строительной площадки дана на рис. 1

Длина сменной захватки принята 230 м. На участке работ намечают три сменных захватки. Технологическая последовательность устройства основания из щебня следующая:

- на первой захватке - завоз, разравнивание и планировка щебня;

- на второй - предварительная подкатка щебня, увлажнение;

- на третьей - обработка щебня пескоцементной смесью, уплотнение основания, уход за готовым основанием.

Третью сменную захватку разбивают на четыре равных участка и работы ведут поточным методом поочередно на каждом из них.

Щебеночное основание, обработанное пескоцементной смесью, можно устраивать в две стадии: вывозить щебень к месту укладки зимой, разравнивать и обрабатывать его пескоцементной смесью летом. При этом после промежуточного складирования щебня содержание в нем фракций мельче 5 мм не должно превышать 10 % массы для щебня осадочных пород и 15 % - для щебня изверженных пород.

Рис. 1. Технологическая схема устройства основания из щебня, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения катка на пневмошинах:

1 - автомобиль-самосвал; 2 - автогрейдер; 3 - каток вальцовый; 4 - поливомоечная машина; 5 - каток на пневмошинах; 6 - автогудронатор; 7 - въезды (съезды); I, II, III - захватки длиной 230 м каждая

2.3. Указания по технологии работ

2.3.1. Щебеночное основание, обработанное в верхней части пескоцементной смесью по способу пропитки, устраивают в следующем порядке:

- вывозят на основание, разравнивают и планируют щебень фракции 40-70 мм или 70-120 мм;

- подкатывают щебень легким вальцовым катком;

- увлажняют щебень водой;

- выгружают на щебень пескоцементную смесь, разравнивают ее поверх щебня и планируют;

- вдавливают пескоцементную смесь в пустоты щебня катком на пневмокатках;

- уплотняют основание катком на пневмошинах и доуплотняют легким вальцовым катком;

- ухаживают за готовым основанием нанесением на поверхность пленкообразующего материала.

2.3.2. Щебень фракции 40-70 или 70-120 мм доставляют автомобилями-самосвалами и выгружают по расчету на подготовленный нижележащий подстилающий или морозозащитный слой. Ориентировочно потребность щебня на 1 км основания (Qщ, м3/км) определяют по формуле:

Qщ = bh1KуKп1000,

где

Qщ - объем щебня, м3/км;

b - ширина основания, м;

h1 - условная толщина основания в плотном состоянии, принятая на 2 см меньше проектной, м;

Ку - коэффициент уплотнения щебня;

Кп - коэффициент потерь щебня при транспортировке и укладке в основание.

Коэффициент уплотнения щебня принимают ориентировочно 1,25-1,3, коэффициент потерь принят 1,03.

При ширине основания b = 9 м, толщине слоя h = 0,18 м, коэффициенте уплотнения Kу = 1,3 и коэффициенте потерь Kп = 1,03 потребное количество щебня на 1 км основания составляет:

Qщ = 9·(0,18 - 0,02) 1,3·1,03·1000 = 1928.

Коэффициент уплотнения Ку и коэффициент, учитывающий потери щебня, Кп уточняют в процессе работы.

Уменьшением условной толщины основания на 2 см против проектной для определения потребности щебня учитывается частичное увеличение слоя основания за счет образующегося поверхностного слоя пескоцемента толщиной 1,5-2 см.

2.3.3. Щебень выгружают по расчету двумя рядами параллельно продольной оси основания.

2.3.4. Количество автомобилей-самосвалов для вывозки щебня рассчитывают с учетом количества вывозимого щебня и производительности автомобилей-самосвалов. Производительность автомобилей-самосвалов определяют по формуле:

![]()

где

Т - продолжительность смены, ч;

К - коэффициент использования по времени, обычно К = 0,85;

Q - грузоподъемность автомобиля-самосвала, т;

l - дальность возки, км;

v - средняя скорость движения, км/ч;

t - время простоя автомобиля под погрузкой и разгрузкой с учетом маневрирования на один рейс, ч.

Уточняют количество автомобилей-самосвалов расчетом по формуле:

![]()

где

Тр - продолжительность одного рейса (погрузка, выгрузка, проезд с грузом и без него), мин;

tn - время погрузки автомобиля-самосвала щебнем или пескоцементной смесью, мин.

2.3.5. Разравнивание и планировку щебня производят автогрейдером ДЗ-31-1 за 4 прохода по одному следу, при этом автогрейдер выполняет проходы по челночной схеме с рабочим ходом в одном направлении.

Первыми двумя проходами по одному следу выполняют грубое разравнивание щебня, третьим - окончательное разравнивание, четвертым проходом - окончательную планировку щебня по проектным отметкам с учетом припуска на уплотнение.

При первом, втором и третьем проходах по одному следу начинают движение по краям основания вдоль обочин, ориентируясь по колышкам разбивки, с постепенным перемещением к середине основания и с перекрытием следа на 0,7-1,3 м. При этом излишки щебня перемещают от краев к середине основания, заполняя свободное пространство щебнем.

Четвертый проход по одному следу начинают с середины основания вдоль оси проезжей части с постепенным перемещением к обочинам. Излишки щебня при этом перемещают от середины к краям основания, заполняя углубления.

Каждые последующие проходы по одному следу начинают после завершения проходов по всей ширине основания.

При первых и вторых проходах автогрейдера отвал устанавливают в следующее положение: угол захвата - 40-50°, угол резания - до 40°, угол наклона - 3-5°.

При третьем проходе угол захвата - 55-60°, угол резания - 45-60°, угол наклона устанавливают равным проектному поперечному уклону основания.

Четвертый проход начинают с отвалом, установленным перпендикулярно оси основания (угол захвата 90°), планировку при этом производят средней частью отвала. Затем отвал устанавливают в следующее положение: угол захвата - 60-65°, угол резания - до 40°, угол наклона, соответствующим поперечному уклону основания.

2.3.6. Для выявления неровностей в слое щебня и для обеспечения проезда самосвалов с пескоцементной смесью щебень прикатывают легким вальцовым катком по челночной схеме за 2-4 прохода по одному следу. В карте принята прикатка самоходным трехвальцовым катком ДУ-50 за 3 прохода.

Первый проход катка выполняют так, чтобы он захватил обочину для обеспечения упора основания.

2.3.7. На слое щебня, спланированном и прикатанном катком, рабочие проверяют толщину слоя мерником, ровность и поперечные уклоны - рейкой и шаблоном. В местах, подлежащих исправлению, граблями разрыхляют верхний слой щебня, добавляют или убирают часть щебня и оставляют для дальнейшего уплотнения.

2.3.8. Для более равномерного распределения пескоцементной смеси в пустотах щебня и для получения оптимальной влажности щебеночно-песчано-цементной смеси щебеночный слой увлажняют водой из расчета 15-25 л/м2 через поднятые вверх сопла поливомоечной машины. Окончательную проверку влажности производят на месте работ.

2.3.9. Пескоцементную смесь готовят в смесительных установках СБ-75, СБ-78 или ДС-50А при точности дозирования песка не менее ±5 %, цемента и воды - не менее ±2 %.

Пескоцементная смесь должна иметь влажность на 1-2 % больше оптимальной.

Исследования показали, что экономически целесообразно при темпе устройства основания до 250 м в смену смесь готовить в установке ДС-50А, до 500 м в смену - в установке СБ-109, до 100 м в смену - в установке типа СБ-75.

Для приготовления пескоцементной смеси применяют портландцемент М300 и питьевую воду. Состав песка должен быть близок к оптимальному и не иметь зерен крупнее 10 мм для заполнения пустот щебня фракции 40-70 мм и зерен крупнее 20 мм для заполнения пустот в щебне фракции 70-120 мм. Вместо природного песка можно использовать высевки, образующиеся при фракционировании щебня.

Марку применяемого пескоцемента и глубину пропитки щебня пескоцементной смесью принимают в зависимости от требуемого модуля упругости, определяемого при проектировании основания.

В пескоцементную смесь рекомендуется вводить добавки сульфитно-спиртовую бражку (ССБ) (в количестве 0,5-1,0 % от массы цемента) и поверхностно-активные вещества (ПАВ).

2.3.10. Ориентировочно количество вводимой пескоцементной смеси (Qп/ц, м3) (табл. 1) определяют по пустотности щебня в уплотненном состоянии и заданной глубине обработки по формуле:

Qп/ц = bl(hпрПщ + hп/ц)Kп,

где

b - ширина основания, м;

l - длина участка, м;

hпр - глубина пропитки пескоцементной смесью, м;

hп/ц - толщина пескоцементного слоя, м;

Пщ - пустотность щебня, доли единицы;

Кп - коэффициент потерь смеси, принят равным 1,03.

Ориентировочно пустотность щебня можно принимать равной 35-40 %.

Окончательно количество пескоцементной смеси (Qп/ц, кг/м2) определяют опытным путем в период начала работ по формуле:

где

ρ - плотность пескоцементной смеси в уплотненном состоянии, кг/м3;

h - требуемая толщина обработанного слоя основания, м;

ρm - средняя плотность (объемная масса) зерен щебня, кг/м3;

ρ1 - плотность (объемная масса) щебня в уплотненном состоянии, кг/м3;

Кр - коэффициент раздвижки зерен щебня, равный 1-1,5.

Величину ρ1 определяют путем уплотнения 10 кг щебня в стальном цилиндре диаметром и высотой 234 мм с пригрузкой 10 кг на вибростоле при частоте вибрации 3000 об/мин и амплитуде 0,4 мм; вибрирование производят в течение 30 с.

Таблица 1

Ориентировочный расход пескоцементной смеси

|

Пустотность щебня (количество пескоцементной смеси), % |

Расход пескоцементной смеси на 100 м2 основания с учетом поверхностного слоя из пескоцементной смеси толщиной 1,5 см (м3) при глубине обработки, см |

|

|

5 |

10 |

|

|

20 |

2,5 |

3,5 |

|

35 |

3 |

5 |

Примечание. Глубину обработки (пропитки) пескоцементной смесью принимают в зависимости от требуемого модуля упругости, определяемого при проектировании основания.

Для технологической карты принят расход пескоцементной смеси 5 м3 (10 т) на 100 м2 основания.

2.3.11. Пескоцементную смесь доставляют автомобилями-самосвалами средней грузоподъемности и выгружают по расчету на щебеночный слой двумя рядами. Количество автомобилей-самосвалов подсчитывают в соответствии с пунктом 2.3.4 данной технологической карты и добавляют 1-2 машины.

2.3.12. Пескоцементную смесь разравнивают поверх щебеночного слоя автогрейдером ДЗ-31-1 за 3-4 прохода по одному следу, толщина слоя пескоцементной смеси - 5 см. Разравнивание и планировку смеси на всю ширину основания выполняют в соответствии с пунктом 2.3.5 настоящей карты.

2.3.13. Пескоцементную смесь, распределенную ровным слоем по поверхности щебня, вдавливают в пустоты верхней части щебеночного слоя двумя-тремя проходами катка на пневмошинах по челночной схеме. К вдавливанию (пропитке) пескоцементной смеси приступают немедленно после ее распределения во избежание высыхания тонкого слоя смеси. Работу выполняют самоходным катком на пневматических шинах ДУ-31А (Д-627А).

Длину хода катка принимают равной длине спланированного участка.

Вдавливание пескоцементной смеси начинают проходами катка по краям основания вдоль обочин с постепенным перемещением проходов к середине основания и перекрытием следов на 0,25-0,4 м.

Проходы выполняют со скоростью 1,5-2 км/ч; начинают движение катка и изменяют направление его движения плавно, без рывков.

2.3.14. Для достижения плотности основания не ниже 0,98 от оптимальной стандартной плотности его уплотняют катком на пневмошинах за 12-16 проходов по одному следу и доуплотняют легким гладковальцовым катком; по краям основания делают больше на 1-2 прохода по одному следу. Окончательное количество проходов уточняют опытным путем на контрольном участке перед началом работ, о чем составляется акт.

2.3.15. Укатку начинают проходами катка по краям основания по челночной схеме с постепенным перемещением к середине и с перекрытием следа на 0,25-0,4 м.

Первые 4-5 проходов пневмокатка выполняют со скоростью 2-4 км/ч, при последующих проходах скорость увеличивают до 8-10 км/ч.

Основание обладает повышенной жесткостью, поэтому при укатке не производят снижение давления воздуха в шинах.

Отсутствие следа от катка и волны на основании перед катком свидетельствуют о необходимой плотности.

2.3.16. Для доуплотнения верхней части основания и устранения неровностей от протекторов катка на пневмошинах производят уплотнение самоходным гладковальцовым статическим катком по челночной схеме за 3-5 проходов по одному следу.

Заключение о достигнутой плотности основания дает лаборатория.

2.3.17. Время производства

работ по вывозке и разравниванию пескоцементной смеси, вдавливание смеси в

щебень и уплотнению основания ограничено сроками схватывания

цемента и не должно превышать 3 ч, а при температуре менее 10°С - не более 5 ч

после введения в смесь воды.

При увеличении технологического перерыва более срока схватывания цемента между приготовлением пескоцементной смеси и окончанием уплотнения основания в пескоцементную смесь вводят добавки ПАВ.

2.3.18. Сразу же после уплотнения основания на поверхность наносят пленкообразующие материалы - помароль ПМ-96 или ПМ-100А, лак-этиноль или битумную эмульсию по норме 0,8-1,0 л/м2.

Пленкообразующие материалы распределяют автогудронатором, предварительно подготовленным для разлива по заданной норме. Для этого по таблице в инструкции по эксплуатации автогудронатора по заданной норме разлива определяют номер передачи коробки отбора мощности, скорость движения автогудронатора и номер комплекта сопел. Данные для точной дозировки окончательно уточняют пробой на первых участках разлива.

Пленкообразующий материал распределяют ровным слоем за два раза, без пропусков.

Автогудронатор устанавливают за 10-15 м до начала участка и начинают движение так, чтобы при подходе к началу участка разлива он набрал необходимую скорость движения.

Помощник машиниста автогудронатора за 1-1,5 м до начала участка открывает кран распределительного агрегата, чтобы к началу работы на участке он был открыт полностью.

За 1-1,5 м до конца участка кран перекрывают.

Разлив пленкообразующего материала производят вначале по одной, а затем по другой половине основания.

Отдельные места, не покрытые пленкообразующим материалом, исправляют вручную пистолетом-распылителем.

2.3.19. Движение построечного технологического транспорта можно открывать после набора основанием 70 % проектной прочности, но не ранее чем через 7 суток. Покрытие можно выполнять немедленно после устройства основания (в этом случае уход за основанием пленкообразующими материалами не производят) или после набора основанием 70 % прочности.

2.3.20. При производстве работ по устройству щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки, следует руководствоваться:

СНиП III-40-78 «Строительные нормы и правила. Правила производства и приемки работ. Автомобильные дороги»;

«Техническими указаниями по устройству

оснований дорожных одежд из каменных материалов, не укрепленных и укрепленных

неорганическими вяжущими», ![]() ;

;

«Рекомендациями по применению щебеночных оснований, обработанных пескоцементной смесью» (проект).

При производстве работ мастеру следует руководствоваться картой операционного контроля качества работ (раздел 5 настоящей технологической карты).

2.4. Указания по организации труда

2.4.1. На время работ участок закрывают для движения автомобилей. Работы по устройству основания выполняют, как правило, в две смены. В темное время суток участок должен быть освещен.

Для работы на каждую смену организуют бригаду рабочих в следующем составе:

Машинист автогрейдера 6 разр.-1

Машинисты катков: 6 разр.-1

5 разр.-1

Дорожные рабочие: 4 разр.-1

3 разр.-1

2 разр.-1

Водители автомобилей-самосвалов - по расчету.

Машиниста поливомоечной машины, машиниста и помощника машиниста автогудронатора привлекают периодически для кратковременных работ.

2.4.2. Работу бригады и водителей автомобилей-самосвалов рекомендуется организовать по методу бригадного подряда.

Приготовление смеси и вывоз ее на место укладки организуют в зависимости от дальности возки таким образом, чтобы к началу смены смесь поступала на участок.

Машинист автогрейдера выполняет работы по разравниванию и планировке щебня на первой захватке и пескоцементной смеси на третьей захватке.

Машинист вальцового катка (5 разр.) производит подкатку щебня на второй захватке и окончательную укатку готового основания на третьей захватке. Машинист катка на пневмошинах 6 разр. выполняет работы на третьей захватке по вдавливанию пескоцементной смеси в верхнюю часть слоя щебня и по уплотнению щебня, обработанного пескоцементной смесью.

Дорожные рабочие 3 и бригадир 4 разр. проверяют ровность спланированной поверхности щебеночного и пескоцементного слоев, их толщину и поперечные уклоны, исправляют отдельные дефектные места, окончательно профилируют щебень под укатку, устанавливают ограждение участка работ.

Дорожный рабочий (2 разр.) ведет прием и учет пескоцементной смеси, очищает кузова автомобилей-самосвалов от остатков смеси, помогает дорожным рабочим при окончательном профилировании щебня под укладку.

Таблица 2

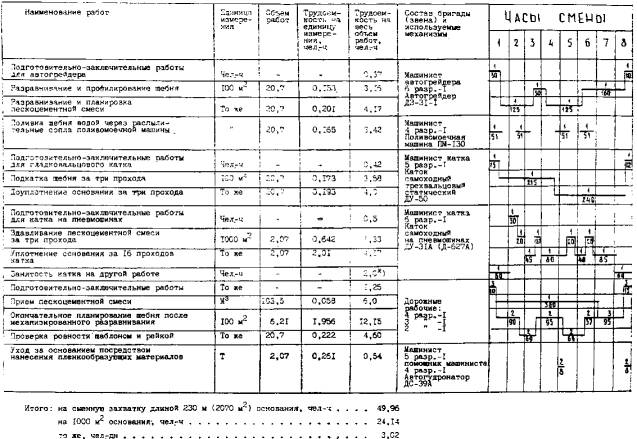

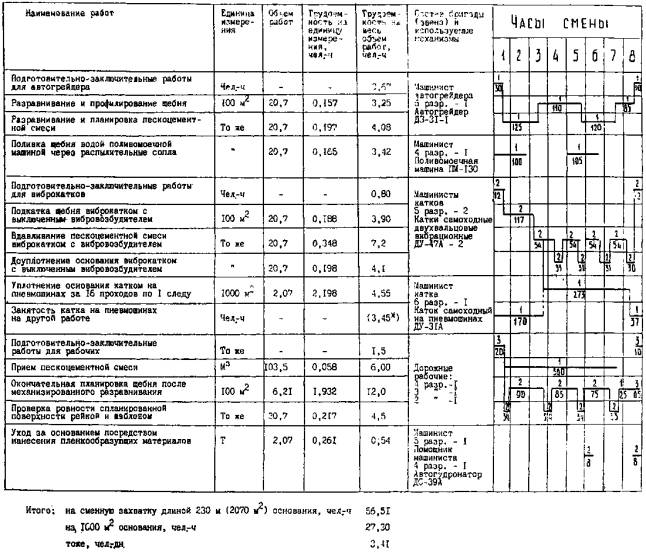

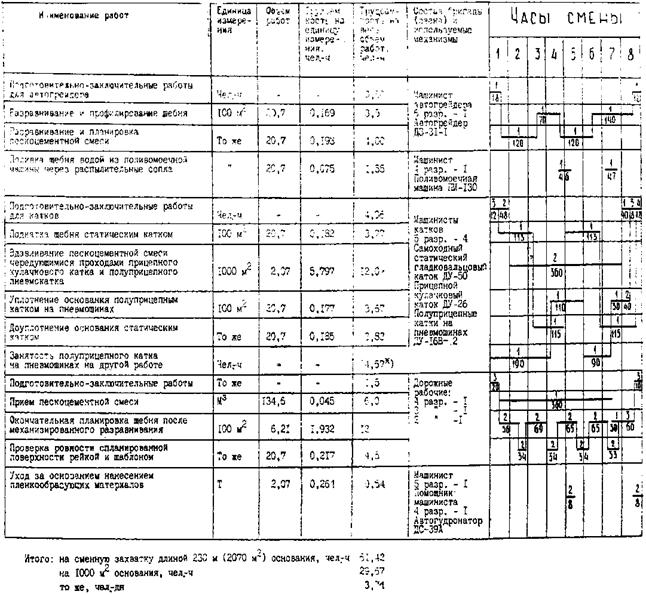

2.5. График выполнения работ по устройству за смену 230 м (2070 м2) щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения катка на пневмошинах

Примечания.

1. Цифра над линией - количество рабочих, занятых в операции, под линией - продолжительность операции в минутах.

2. Затраты времени на отдых рабочих включены в продолжительность операции.

3. Подвозка щебня, пескоцементной смеси, воды и пленкообразующего материала графиком не учтена.

4. *Трудоемкость не включена в итог на сменную захватку; каток на пневмошинах ДУ-31А занят на других работах: уплотнение верха земляного полотна, досыпка обочин или валиков для упора основания.

Таблица 3

2.6. Калькуляция затрат труда на устройство за смену 230 м (2070 м2) щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения катка на пневмошинах

|

Шифр норм, шифр и

числовое значение поправочных коэффи- |

Содержание работ |

Состав звена |

Единица измерения |

На единицу |

Объем |

На конечную продукцию |

||||

|

Норма затрат труда, чел.-ч |

Рас- |

Норма времени

исполь- |

Норма- |

Сумма |

Норма- |

|||||

|

ТНиР, |

Разравнивание и предварительная планировка щебня автогрейдером ДЗ-31-1 |

Машинист

автогрейдера |

100 м2 |

0,13 |

0-10,3 |

0,13 |

20,7 |

2,69 |

2-13 |

2,69 |

|

ТНиР, |

Окончательное профилирование щебеночного слоя под укатку |

То же |

То же |

0,06 |

0-04,7 |

0,06 |

20,7 |

1,24 |

0-97 |

1,24 |

|

ЕНиР, |

Проверка ровности спланированного слоя рейкой и шаблоном |

Дорожные рабочие: 4 разр.-1 3 разр.-1 |

То же |

0,12 |

0-07,1 |

- |

20,7 |

2,48 |

1-47 |

- |

|

ЕНиР, |

Окончательная планировка щебеночного слоя под укатку после механизированного разравнивания (30 % от объема работ) |

Дорожные рабочие: 3 разр.-1 2 разр.-2 |

То же |

2,1 |

1-03 |

- |

6,21 |

13,04 |

6-71 |

- |

|

ЕНиР, |

Поливка щебня водой через распылительные сопла при норме 20 л/м2 |

Машинист поливо- 4 разр.-1 |

То же |

0,165 |

0-10,3 |

0,165 |

20,7 |

3,42 |

2-13 |

3,42 |

|

ЕНиР, |

Подкатка щебеночного слоя моторным катком массой 6-8 т за три прохода |

Машинист катка 5 разр.-1 |

То же |

0,2 |

0-14,1 |

0,2 |

20,7 |

4,14 |

2-92 |

4,14 |

|

ЕНиР, |

Прием пескоцементной смеси, очистка кузовов автомобилей-самосвалов |

Дорожный рабочий 2 разр.-1 |

Чел.-ч |

1 |

0-49,3 |

- |

6,0 |

6,0 |

2-96 |

- |

|

ТНиР, |

Распределение пескоцементной смеси автогрейдером с планировкой поверхности слоя |

Машинист автогрейдера 6 разр.-1 |

100 м2 |

0,17 |

0-13,4 |

0,17 |

20,7 |

3,52 |

2-77 |

3,52 |

|

ТНиР, |

Окончательное профилирование основания автогрейдером под укатку |

То же |

То же |

0,07 |

0-06,5 |

0,07 |

20,7 |

1,45 |

1-14 |

1,45 |

|

ТНиР, |

Вдавливание пескоцементной смеси в щебень за три прохода катка на пневмошинах |

Машинист катка 6 разр.-1 |

1000 м2 |

0,7 |

0-55,5 |

0,7 |

2,07 |

1,45 |

1-15 |

1,45 |

|

ТНиР, |

Уплотнение основания катками на пневмошинах за 16 проходов по одному следу |

То же |

То же |

2,2 |

1-74 |

2,2 |

2,07 |

4,56 |

3-60 |

4,55 |

|

ЕНиР, |

Проверка ровности спланированного основания рейкой и шаблоном |

Дорожные рабочие: 4 разр.-1 3 разр.-1 |

100 м2 |

0,12 |

0-07,1 |

- |

20,7 |

2,48 |

1-47 |

- |

|

ЕНиР, |

Доуплотнение основания моторным вальцовым катком за пять проходов |

Машинист катка 5 разр.-1 |

То же |

0,21 |

0-14,7 |

0,21 |

20,7 |

4,35 |

3-04 |

4,35 |

|

ЕНиР, |

Распределение по основанию пленкообразующих материалов автогудронатором при норме 1,0 л/м2 |

Машинист 5 разр.-1 Помощник машиниста 4 разр.-1 |

Т |

0,27 |

0-17,9 |

0,136 |

2,07 |

0,56 |

0-37 |

0,28 |

|

|

Итого: |

на сменную захватку длиной 230 м (2070 м2) основания, чел.-ч |

51,37 |

32-83 |

27,09 |

|||||

|

на 1000 м2 основания, чел.-ч |

24,82 |

15-86 |

13,09 |

|||||||

|

то же, чел.-дней |

3,10 |

15-86 |

1,64 |

|||||||

Примечание. Подвозка щебня, пескоцементной смеси и пленкообразующего материала в калькуляция не учтена и оплачивается отдельно в зависимости от дальности возки.

2.7. Указания по технике безопасности

2.7.1. Запрещается подниматься в кузов автомобиля-самосвала для выгрузки пескоцементной смеси. Застрявшую в кузове смесь разрешается выгружать стоя на земле, с помощью специальных скребков или лопат с ручкой длиной не менее 2 м.

2.7.2. Контроль, отсыпку и снятие лишнего щебня или пескоцементной смеси можно выполнять только после окончания механизированного разравнивания этих материалов на данном участке.

2.7.3. Рабочие, занятые на распределении пленкообразующих материалов, до начала работ должны быть ознакомлены со свойствами этих материалов и правилами безопасного ведения работ.

Распределительное устройство автогудронатора должно быть защищено металлическим кожухом. Запрещается отсоединять шланг распылителя, находящегося под давлением.

При работе с пленкообразующими материалами запрещается курить, разжигать огонь ближе 50 м от зоны распределения и свежеразлитого материала. Двигатель внутреннего сгорания распределителя пленкообразующих материалов должен иметь искрогаситель на выхлопной трубе глушителя.

При распределении пленкообразующих материалов следует учитывать направление ветра и организовать работу так, чтобы рабочий находился с наветренной стороны от зоны распыления.

2.7.4. При работе на машинах машинисты должны соблюдать требования «Типовой инструкции по охране труда для машинистов грейдеров, автогрейдеров и грейдер-элеваторов», М., Оргтрансстрой, 1975.

2.7.5. Во время работы дорожные рабочие должны соблюдать требования «Типовой инструкции по охране труда для дорожных рабочих», М., Оргтрансстрой, 1979, и «Типовой инструкции по охране труда для рабочих, занятых на укрытии бетона пленкообразующими материалами», М., Оргтрансстрой, 1978.

2.7.6. При выполнении работ по устройству оснований необходимо руководствоваться правилами техники безопасности, изложенными в СНиП III-4-80 «Техника безопасности в строительстве» и в «Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1978.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

3.1. Затраты труда на 1000 м2 основания составляют 3,1 чел.-дня, затраты машинного времени - 1,64 маш.-смен, выработка на одного рабочего в смену - 322,4 м2.

3.2. Расчет экономической эффективности от внедрения технологической карты произведен путем сравнения с устройством равнопрочного щебеночного основания слоем 22 см, устраиваемого по способу заклинки. На 1 км основания экономическая эффективность составляет 2702,34 руб.; экономия: затрат труда - 11,3 чел.-дня, дизельного топлива - 694,8 кг, щебня - 722,7 м3.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Таблица 4

4.1. Потребность в материалах

|

Наименование |

Марка, ГОСТ |

Количество |

|

|

на 1000 м2 |

на смену |

||

|

Щебень фракции 40-70 мм из естественного камня, м3 |

ГОСТ 8267-82 |

214,24 |

443,5 |

|

Смесь пескоцементная (песок 82 %, цемент 12 %, вода 6 %), м3 |

- |

50 |

103,5 |

|

Вода, м3 |

- |

20 |

41,4 |

|

Помароль (лак-этиноль или битумная эмульсия), т |

ПМ-86, |

1,0 |

2,07 |

|

Дизельное топливо, кг |

- |

160,3 |

331,8 |

Примечания.

1. Потребное количество щебня определено с учетом коэффициента уплотнения 1,3 и коэффициента потерь 1,03. При других коэффициентах количество щебня следует пересчитать.

2. Состав пескоцементной смеси уточняется при проектировании основания требуемого модуля упругости.

Таблица 5

4.2. Потребность в машинах, оборудовании, инструменте, инвентаре, приспособлениях

|

Наименование |

Тип, марка, ГОСТ |

Количество, шт. |

|

Автогрейдер |

ДЗ-31-1 (Д-557-1) |

1 |

|

Каток самоходный на пневматических шинах |

ДУ-31А (Д-627А) |

1 |

|

Каток самоходный трехвальцовый статический |

ДУ-50 |

1 |

|

Поливомоечная машина |

ПМ-130 |

1 |

|

Автогудронатор |

ДС-39А (Д-640А) |

1 |

|

Автомобили-самосвалы |

- |

По |

|

Нивелир |

ГОСТ 10528-76* |

1 |

|

Рейки нивелирные |

ГОСТ 11158-76* |

2 |

|

Мерник толщины слоя |

- |

1 |

|

Шаблон для контроля поперечного уклона |

- |

1 |

|

Рулетка измерительная металлическая |

ГОСТ 7502-80 |

1 |

|

Лопаты стальные строительные |

ГОСТ 3620-76 |

3 |

|

Грабли металлические |

ГОСТ 19597-74* |

2 |

|

Трамбовки ручные прямоугольные формовочные |

ГОСТ 11777-74* |

3 |

|

Металлическая рейка длиной 3 м |

Изготовляется |

1 |

|

Комплект ограждений и сигнальных знаков |

ГОСТ 10807-78 |

1 |

Таблица 6

5. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА УСТРОЙСТВА ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО В ВЕРХНЕЙ ЧАСТИ ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ ПО СПОСОБУ ПРОПИТКИ

|

№ |

Контролируемые параметры |

Предельные отклонения |

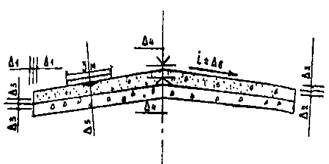

Схема щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки, с указанием предельных отклонений |

|

1 |

Ширина основания, см |

∆1 = ±10 |

|

|

2 |

Толщина слоя щебня h1 см |

∆2 = ±0,10h1 |

|

|

3 |

Толщина слоя, обработанного пескоцементной смесью h2, см |

∆3 = ±0,15h2 |

|

|

4 |

Высотные отметки по оси, мм |

∆4 = ±50 |

|

|

5 |

Ровность поверхности основания (просвет под трехметровой рейкой), мм |

∆5 = 10 |

|

|

6 |

Поперечный уклон |

∆6 = ±0,010 |

Примечания.

1. Плотность основания должна быть не менее 0,98 значения максимальной стандартной плотности. Отсутствие следа от катка свидетельствует о достигнутой плотности.

2. Прочность основания оценивают по величине прогиба поверхности основания под колесом автомобиля, замеренного рычажным прогибомером. Отклонение величины вычисленного по прогибу модуля упругости основания от проектной в сторону уменьшения не должно превышать 5 %

3. Прочность основания можно проверять числом ударов, необходимых для внедрения стального конуса в затвердевший материал. На седьмые сутки после укладки на каждом контрольном поперечнике проводят испытания; число ударов не должно быть менее 20.

4. Количество пескоцементной смеси в верхнем слое щебня должно быть постоянным. Отклонение однородности состава не должно превышать 15 %. Количество пескоцементной смеси контролируют путем отбора пробы массой 10 кг и рассева ее на сите с диаметром отверстий 5 мм.

5. Равномерность распределения пленкообразующего материала контролируют разливом по пленке на площади 20´20 см раствора фенолфталеина или соляной кислоты. Количество точек вспенивания - не более двух.

СНиП III-40-78; ВСН 184-75; ВСН 46-72

|

1 |

Основные операции, подлежащие контролю |

Разравнивание и планировка щебня автогрейдером |

Обработка верхнего слоя щебня пескоцементной смесью |

Уплотнение основания катками |

Уход за основанием с применением пленкообразующего материала |

|

2 |

Состав контроля |

1. Ширина основания. 2. Толщина слоя щебня. 3. Поперечные уклоны |

1. Толщина слоя, обработанного пескоцементной смесью. 2. Однородность состава |

1. Плотность основания. 2. Прочность основания. 3. Ровность поверхности основания. 4. Высотные отметки по оси |

Равномерность распределения пленкообразующего материала |

|

3 |

Методы и средства контроля |

Измерительный. 1. Рулетка. 2. Мерник толщины. 3. Шаблон |

Измерительный. 1. Мерник толщины. 2. Отбор проб из основания |

Измерительный, визуальный. 1. Проход катка, радиометрический прибор ПГП-2. 2. Рычажный прогибомер, стальной конус 3. Трехметровая рейка. 4. Нивелир |

Измерительный. Нанесение фенолфталеина или соляной кислоты |

|

4 |

Сроки контроля |

1, 2. Через 100 м. |

1. Через 100 м по оси и в 1-1,5 м от краев. 2. Один раз в смену |

1. Через 100 м по оси и в 1-1,5 м от краев; след катка один

раз на 2000 м2. |

Одно испытание в смену |

|

5 |

Должность лица, контролирующего операцию |

Мастер |

Мастер, лаборант |

||

|

6 |

Наименование привлекаемой для контроля службы |

- |

Строительная лаборатория |

||

|

7 |

Должность лица, ответственного за организацию и обеспечение контроля |

Прораб |

|||

|

8 |

Документ, в котором регистрируются результаты контроля |

Общий журнал работ |

Общий журнал работ, журнал лабораторных работ, журнал оценки прочности дорожных одежд |

||

Акт на скрытые работы составляют на устройство основания.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

2

УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО В ВЕРХНЕЙ ЧАСТИ ПЕСКОЦЕМЕНТНОЙ

СМЕСЬЮ ПО СПОСОБУ ПРОПИТКИ С ИСПОЛЬЗОВАНИЕМ ДЛЯ УПЛОТНЕНИЯ ВИБРОКАТКОВ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологической картой предусмотрено устройство основания из щебня фракции 40-70 или 70-120 мм трудно-уплотняемых изверженных пород марок 1000, 1200 и известнякового щебня марок 300, 400, 600, обработанного в верхней части пескоцементной смесью по способу пропитки (вдавливания).

Пропитку (вдавливание) в щебень пескоцементной смеси осуществляют двумя способами:

- с использованием самоходного двухвальцового виброкатка ДУ-47А массой 6-8 т и самоходного катка на пневматических шинах ДУ-31А массой 8,5-16 т;

- с использованием самоходного комбинированного катка ДУ-52 массой 16 т.

Пескоцементную смесь готовят в грунтосмесительной установке ДС-50А.

Сменная производительность бригады принята 230 м готового щебеночного основания, обработанного в верхней части пескоцементной смесью.

1.2. Конструкция основания принята по «Типовым проектным решениям, серия 503-0-11. Дорожные одежды автомобильных дорог общей сети Союза ССР», 1976.

Основания такого типа устраивают на дорогах II-IV категорий.

1.3. В технологической карте принята толщина основания в плотном теле 18 см, в том числе глубина обработки щебня пескоцементной смесью 8 см и толщина поверхностного слоя из чистого пескоцемента слоем не более 2 см. Ширина основания принята 9 м.

1.4. Щебень для основания должен удовлетворять требованиям ГОСТ 8267-82, пескоцементная смесь - требованиям, предъявляемым к цементированным материалам I класса прочности.

1.5. При устройстве основания из щебня, обработанного в верхней части пескоцементной смесью с использованием для вдавливания виброкатка выполняют следующие операции:

- завоз и разравнивание щебня;

- прикатывание и увлажнение щебня;

- обработка щебня пескоцементной смесью;

- уплотнение основания;

- уход за основанием.

1.6. Основания из щебня, обработанного пескоцементной смесью, устраивают в сухую погоду при температуре воздуха не ниже 5°С.

1.7. Во всех случаях применения технологической карты необходима привязка ее к местным условиям производства работ с уточнением конструкции основания, используемых средств механизации.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала устройства основания все дефекты и нарушения в готовом земляном полотне должны быть устранены и работы приняты по акту промежуточной приемки ответственных конструкций в соответствии с «Руководством по сооружению полотна автомобильных дорог», М., Транспорт, 1982, и СНиП III-40-78.

К устройству конструктивных слоев дорожной одежды разрешается приступать после оформления акта приемки готового земляного полотна и нижележащего слоя на участке длиной не менее 1000 м.

До начала работ должны быть устроены подъезды для подвозки материалов, временные въезды (съезды) на земляное полотно, упоры для основания путем отсыпки обочин на толщину устраиваемого слоя основания и выравнивания кромок обочин, произведены разбивочные работы, обеспечивающие соблюдение проектной ширины, толщины и поперечных уклонов основания.

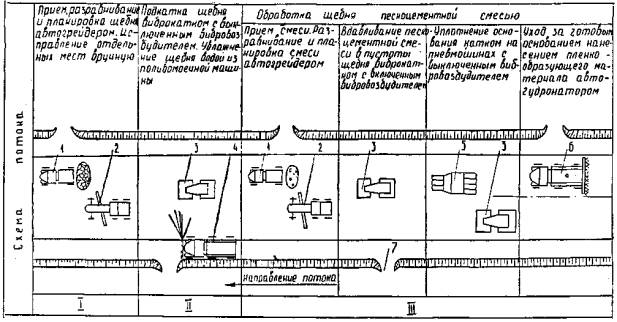

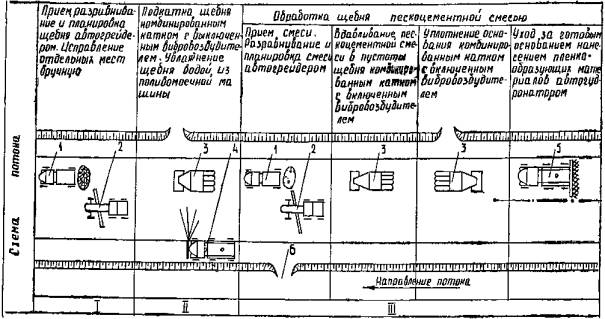

2.2. Схема организации строительной площадки дана на рисунках 2 и 3

Длина сменной захватки принята 230 м. На участке работ намечают три сменных захватки. Работы ведут поточным методом поочередно на каждой захватке в следующей последовательности:

- первая захватка - завоз, разравнивание и планировка щебня;

- вторая - предварительная подкатка щебня;

- третья -увлажнение щебня, обработка щебня пескоцементной смесью, уплотнение основания, уход за готовым основанием.

Третью сменную захватку разбивают на четыре участка равной длины и работы ведут поочередно на каждом из них.

Рис. 2. Технологическая схема устройства основания из щебня, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения виброкатков:

1 - автомобиль-самосвал; 2 - автогрейдер; 3 - каток вибрационный вальцовый; 4 - поливомоечная машина; 5 - каток на пневмошинах; 6 - автогудронатор; 7 - въезды (съезды); I, II, III - захватки длиной 230 м каждая

Рис 3. Технологическая схема устройства основания из щебня, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения комбинированных катков:

1 - автомобиль-самосвал; 2 - автогрейдер; 3 - комбинированный каток; 4 - поливомоечная машина; 5 - автогудронатор; 6 - въезды (съезды); I, II, III - захватки длиной 230 м каждая

2.3. Указания по технологии работ

2.3.1. Щебеночное основание, обработанное в верхней части пескоцементной смесью по способу вдавливания с использованием виброкатка, устраивают в следующем порядке:

- вывозят на основание, разравнивают и планируют автогрейдером щебень фракции 40-70 мм или 70-120 мм;

- подкатывают щебень виброкатком или комбинированным катком с выключенными вибровозбудителями у обоих;

- увлажняют щебень водой;

- вывозят на основание готовую пескоцементную смесь, разравнивают и планируют ее автогрейдером тонким слоем поверх щебня;

- вдавливают пескоцементную смесь в пустоты щебня виброукаткой виброкатком или комбинированным катком;

- уплотняют основание катком на пневмошинах с доуплотнением виброкатком без вибровозбудителя или комбинированным катком без вибровозбудителя;

- наносят автогудронатором на поверхность готового основания пленкообразующий материал.

2.3.2. Фракционированный щебень доставляют автомобилями-самосвалами и выгружают по расчету двумя рядами вдоль оси основания на подготовленный нижележащий подстилающий или морозозащитный слой.

Ориентировочно потребность щебня на 1 км основания (Qщ, м3/км) определяют по формуле:

Qщ = bh1KуKп1000

где

Qщ - объем щебня, м3/км;

b - ширина основания, м;

h1 - условная толщина основания на 2 см меньше проектной, м;

Ку - коэффициент уплотнения щебня;

Кп - коэффициент потерь щебня при транспортировке в основание.

Ориентировочно принимают Ку = 1,25-1,30; Кп = 1,03.

Уменьшением условной толщины основания для определения потребности щебня учитывается частичное увеличение слоя основания за счет образовавшегося поверхностного слоя толщиной 1,5-2 см из чистой пескоцементной смеси. Для данной технологической карты:

Qщ = 9·0,16·1,3·1,03·1000 = 1928,2 м3/км.

Коэффициент уплотнения Ку и коэффициент, учитывающий потери щебня Кп, уточняют в процессе работы.

2.3.3. Щебеночные основания, обработанные пескоцементной смесью, можно устраивать в две стадии: вывозить щебень к месту укладки зимой, разравнивать и обрабатывать его пескоцементной смесью летом. При этом после промежуточного складирования щебня содержание в нем фракций мельче 5 мм не должно превышать 10 % массы для щебня осадочных пород и 15 % - для щебня изверженных пород.

2.3.4. Количество автомобилей-самосвалов для вывозки щебня рассчитывают с учетом количества вывозимого щебня и производительности автомобилей-самосвалов.

Производительность автомобиля-самосвала определяют по формуле:

где

Т - продолжительность смены, ч;

К - коэффициент использования по времени, обычно К = 0,85;

Q - грузоподъемность автомобиля-самосвала, т;

l - дальность возки, км;

v - средняя скорость движения, км/ч;

t - время простоя автомобиля под погрузкой и разгрузкой, с учетом маневрирования за один рейс, ч.

Уточняют количество автомобилей-самосвалов по формуле:

![]()

где

Tр - продолжительность одного рейса, мин;

tп - время простоя автомобиля под погрузкой с учетом маневрирования, мин.

2.3.5. Разравнивание и планировку щебня производят автогрейдером ДЗ-31-1 за 4 прохода по одному следу, при этом автогрейдер выполняет проходы по челночной схеме с рабочим ходом в одном направлении.

Первыми двумя проходами по одному следу выполняют грубое разравнивание щебня, третьим - окончательное разравнивание, четвертым проходом - окончательную планировку по проектным отметкам с учетом припуска на уплотнение и на поверхностный слой из пескоцементной смеси.

При первых трех проходах по одному следу начинают движение по краям основания вдоль обочин, ориентируясь по колышкам разбивки, с постепенным перемещением к середине основания и перекрытием следа на 0,7-1,3 м. При этом излишки щебня перемещают ножом автогрейдера от края к середине основания, заполняя пониженные места щебнем.

Четвертый проход по одному следу начинают с середины основания вдоль оси проезжей части с постепенным перемещением проходов к обочинам. Излишки щебня при этом перемещают с середины основания к обочинам.

Каждый последующий проход по одному следу начинают после завершения проходов по всей ширине основания.

2.3.6. Для выявления неровностей в слое щебня и для обеспечения проезда автомобилей-самосвалов с пескоцементной смесью щебень прикатывают самоходным двухвальцовым вибрационным катком ДУ-47А с выключенным вибровозбудителем за 3-4 прохода по одному следу или самоходным комбинированным катком ДУ-52 с выключенным вибровозбудителем за 2-3 прохода по одному следу. Первый проход катка делают так, чтобы он захватил обочину для обеспечения упора основания.

2.3.7. На прикатанном слое щебня рабочие проверяют толщину слоя, ровность и поперечные уклоны. В местах, подлежащих исправлению, граблями разрыхляют верхний слой щебня, добавляют или убирают часть щебня и оставляют для дальнейшего уплотнения.

2.3.8. Для более равномерного распределения пескоцементной смеси в пустотах щебня и для получения оптимальной влажности щебеночно-цементно-песчаной смеси слой щебня увлажняют водой из расчета 15-25 л/м2.

Увлажнение производят через поднятые вверх сопла поливомоечной машины.

2.3.9. Пескоцементную смесь при темпе устройства основания до 250 м в смену готовят в смесительной установке ДС-50А.

Исследования показали, что экономически выгоднее при темпе устройства основания 100 м в смену смесь готовить в установке СБ-75, 500 м в смену - в установке СБ-109, 250 м в смену - в установке ДС-50А.

При приготовлении смеси в установке точность дозирования песка должна быть не менее ± 5 %, цемента и воды - не менее ±2 %. Пескоцементная смесь должна иметь влажность на 1-2 % больше оптимальной.

Для приготовления пескоцементной смеси применяют портландцемент М300 и питьевую воду. Песок по составу должен быть близок к оптимальному и не иметь зерен крупнее 10 мм для заполнения пустот в щебне фракции 40-70 мм и зерен крупнее 20 мм для заполнения пустот в щебне фракции 70-120 мм. Взамен природного песка можно использовать высевки, образующиеся при фракционировании щебня.

Марку применяемого пескоцемента и глубину пропитки щебня пескоцементной смесью принимают в зависимости от требуемого модуля упругости, определяемого при проектировании основания.

В пескоцементную смесь рекомендуется вводить добавки ССБ (в количестве 0,5-1 % от массы цемента) и ПАВ.

2.3.10. Ориентировочно количество вводимой пескоцементной смеси (Qп/ц, м3) (табл. 7) определяют по пустотности щебня в уплотненном состоянии и заданной глубине обработки по формуле:

Qп/ц = bl(hпрПщ + hп/ц)Кп,

где

b - ширина основания, м;

l - длина участка, м;

hпр - глубина пропитки пескоцементной смесью, м;

hп/ц - толщина пескоцементного слоя, м;

Пщ - пустотность щебня, доли единицы;

Кп - коэффициент потерь смеси, равный 1,03.

Ориентировочно пустотность щебня можно принимать равной 35-40 %.

Окончательно количество пескоцементной смеси (Qп/ц, кг/м2) определяют опытным путем в период начала работ по формуле:

где

ρ - плотность пескоцементной смеси в уплотненном состоянии, кг/м3;

h - требуемая толщина обработанного слоя основания, м;

ρm - средняя плотность (объемная масса) зерен щебня, кг/м3;

ρ1 -плотность (объемная масса) щебня в уплотненном состоянии, кг/м3;

Кp - коэффициент раздвижки зерен щебня, равный 1-1,15.

Величину ρ1 определяют путем уплотнения 10 кг щебня в стальном цилиндре диаметром и высотой 234 мм с пригрузкой 10 кг на вибростоле при частоте вибрации 3000 об/мин и амплитуде 0,4 мм; вибрирование - в течение 30 с.

Таблица 7

Ориентировочный расход пескоцементной смеси

|

Пустотность щебня (количество смеси), % |

Расход пескоцементной смеси на 100 м2 основания с учетом поверхностного слоя из пескоцементной смеси толщиной 1,5 см (м3) при глубине обработки, см |

|

|

5 |

10 |

|

|

20 |

2,5 |

3,5 |

|

36 |

3 |

5 |

|

50 |

4 |

6,5 |

Примечание. Глубину обработки (пропитки) пескоцементной смесью принимают в зависимости от требуемого модуля упругости, определяемого при проектировании основания.

Для технологической карты принят расход пескоцементной смеси: 5 м3 (10 т) смеси на 100 м2 основания.

2.3.11. Пескоцементную смесь доставляют автомобилями-самосвалами средней грузоподъемности и выгружают по расчету на щебеночный слой двумя рядами. Количество автомобилей-самосвалов определяют расчетом в соответствии с п. 2.3.4 настоящей технологической карты.

Пескоцементную смесь к месту укладки подвозят в соответствии с почасовым графиком (табл. 8).

Таблица 8

Почасовой график подвозки пескоцементной смеси

|

Часы смены |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Всего |

|

Объем подвозимой пескоцементной смеси, м3 |

16,0 |

21,0 |

21,0 |

21,0 |

21,0 |

3,5 |

- |

- |

103,5 |

2.3.12. Пескоцементную смесь разравнивают поверх щебеночного слоя автогрейдером ДЗ-31-1 за 3-4 прохода по одному следу, толщина слоя пескоцементной смеси - 5 см.

Разравнивание и планировку смеси выполняют по всей ширине основания аналогично пункту 2.3.5 настоящей технологической карты.

2.3.13. Пескоцементную смесь, распределенную ровным слоем по поверхности щебня, вдавливают в пустоты щебня вибрацией и давлением двумя способами: виброкатком или комбинированным катком.

Виброкаток ДУ-47А или комбинированный каток ДУ-52 с включенными вибровозбудителями работают по челночной схеме с перекрытием следа на 0,3-0,4 м. Начинают проходами вдоль обочин с постепенным перемещением к середине основания. Скорость движения катков с включенным вибровозбудителем не должна превышать 3 км/ч. Длину прохода катка принимают равной длине спланированного участка (примерно 60-65 м). Изменяют направление движения на обратное плавно, без рывков. Для вдавливания пескоцементной смеси назначают 2-3 прохода виброкатка или 1-2 прохода комбинированного катка.

Виброкатки применяют при продольном уклоне основания, не превышающем 10 ‰. Если уклон превышает 10 ‰, в этом случае вдавливание производят катком на пневмошинах (см. технологическую карту № 1).

2.3.14. После вдавливания пескоцементной смеси основание уплотняют до получения коэффициента уплотнения слоя не ниже 0,98.

Для этого основание уплотняют ориентировочно за 12-16 проходов по одному следу катка ДУ-31А (Д-627А) на пневмошинах и доуплотняют за 5 проходов виброкатка ДУ-47А с выключенным вибровозбудителем или же за 10-12 проходов комбинированного катка ДУ-52 с выключенным вибровозбудителем без доуплотнения.

Укатку производят челночными проходами катков, начинают вдоль обочин с перекрытием следа на 0,3-0,4 м и с постепенным перемещением проходов к оси дороги. По краям основания делают на 1-2 прохода больше.

Первые 3-5 проходов катки ДУ-31А (Д-627А) или ДУ-52 выполняют со скоростью 2-4 км/ч, при последующих проходах скорость увеличивают соответственно до 8-10 км/ч или 6-7 км/ч; заключительный проход делают на пониженной скорости.

Щебень, обработанный пескоцементной смесью, обладает повышенной жесткостью, поэтому снижение давления воздуха в шинах катка нецелесообразно.

Отсутствие следа от катка и волны на основании перед катком свидетельствуют о достижении необходимой плотности.

2.3.15. Для доуплотнения верхней части основания после укатки катком на пневмошинах и устранения неровностей от протекторов катка производят укатку за 4-5 проходов виброкатка с выключенным вибровозбудителем.

При укатке основания комбинированным катком следует учесть, что заключительный проход катка необходимо производить гладким вальцом с целью устранения неровностей от протекторов.

2.3.16. Окончательное количество проходов катков уточняют опытным путем на контрольном участке перед началом работ, о чем составляют акт.

Заключение о достигнутой плотности основания дает лаборатория.

2.3.17. Время производства работ по вывозке и разравниванию пескоцементной смеси, вдавливанию смеси в щебень и уплотнению основания ограничено сроками схватывания цемента и не должно превышать 3 ч, а при температуре менее 10°С - не более 5 ч после введения в смесь воды.

При увеличении технологического перерыва более срока схватывания цемента между приготовлением пескоцементной смеси и окончанием уплотнения основания в пескоцементную смесь вводят добавки ПАВ.

2.3.18. Сразу же после уплотнения основания на его поверхность наносят пленкообразующий материал - лак-этиноль или помароль (ПМ-86 или ПМ-100А) по норме 0,8-1,0 л/м2.

Пленкообразующие материалы распределяют автогудронатором, предварительно подготовленным для разлива по заданной норме. Для этого по таблице в инструкции по эксплуатации по заданной норме разлива определяют номер передачи коробки отбора мощности, скорость движения автогудронатора и номер комплекта сопел.

Окончательно данные для точной дозировки определяют пробой на первых участках разлива.

Пленкообразующий материал распределяют ровным слоем за два раза без пропусков.

Автогудронатор устанавливают за 10-15 м до начала участка и начинают движение так, чтобы при подходе к началу участка разлива он набрал необходимую скорость движения.

Помощник машиниста за 1-1,5 м до начала участка открывает кран распределительного агрегата, чтобы к началу работы на участке он был открыт полностью.

За 1-1,5 м до конца участка кран перекрывают.

Разлив пленкообразующего материала производят вначале по одной, а затем по другой половине основания.

Отдельные места, не покрытые пленкообразующим материалом, исправляют вручную при помощи пистолета-распылителя.

2.3.19. Движение построечного технологического транспорта можно открывать после набора основанием 70 % проектной прочности, но не ранее, чем за 7 суток.

Покрытие можно выполнять немедленно после устройства основания (в этом случае уход за основанием пленкообразующими материалами не производят) или после набора основанием 70 % прочности.

2.3.20. При производстве работ по устройству щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки, следует руководствоваться:

СНиП III-40-78 «Строительные нормы и правила. Правила производства и приемки работ. Автомобильные дороги»;

«Техническими указаниями по

устройству оснований дорожных одежд из каменных материалов, не укрепленных и

укрепленных неорганическими вяжущими», ![]() ;

;

«Рекомендациями по применению щебеночных оснований, обработанных пескоцементной смесью» (проект).

При производстве работ мастеру следует руководствоваться картой операционного контроля качества работ (раздел 5 настоящей карты).

2.4. Указания по организации труда

2.4.1. На время работ участок закрывают для движения автомобилей. Работы выполняют, как правило, в две смены.. В темное время суток участок должен быть освещен.

Для работы на каждую смену организуют бригаду рабочих в следующем составе:

Машинист автогрейдера 6 разр.-1

Машинисты катков: 6 разр.-1

5 разр.-2

Дорожные рабочие: 4 разр.-1

3 разр.-1

2 разр.-1

Водители автомобилей-самосвалов - по расчету.

При уплотнении основания комбинированным катком из состава бригады исключают одного машиниста катка 6 разр.

Машиниста поливомоечной машины, машиниста и помощника машиниста автогудронатора привлекают периодически - для кратковременных работ.

2.4.2. Работу бригады рабочих и водителей автомобилей-самосвалов рекомендуется организовать по методу бригадного подряда.

2.4.3. Приготовление пескоцементной смеси и вывоз её к месту укладки организуют в зависимости от дальности возки таким образом, чтобы в начале смены смесь поступала на участок.

2.4.4. Машинист автогрейдера выполняет работы по разравниванию и планировке щебня на I захватке и пескоцементной смеси на III захватке.

Машинисты виброкатков (5 разр.-2) подкатывают щебень на I захватке, вдавливают пескоцемент и доуплотняют основание на III захватке; машинист катка на пневмошинах 6 разр. уплотняет основание на III захватке.

Машинисты комбинированных катков (5 разр.-2) выполняют все работы по подкатке щебня, вдавливанию пескоцемента и уплотнению основания.

Дорожные рабочие 3 и бригадир 4 разр. проверяют ровность спланированной поверхности щебеночного и пескоцементного слоев, их толщину и поперечные уклоны, исправляют отдельные дефектные места, окончательно профилируют щебень под укатку, устанавливают ограждения участка работ.

Дорожный рабочий (2 разр.) ведет прием и учет пескоцементной смеси, очищает кузов автомобилей-самосвалов от остатков смеси, помогает дорожным рабочим при окончательном профилировании щебня под укатку.

Таблица 9

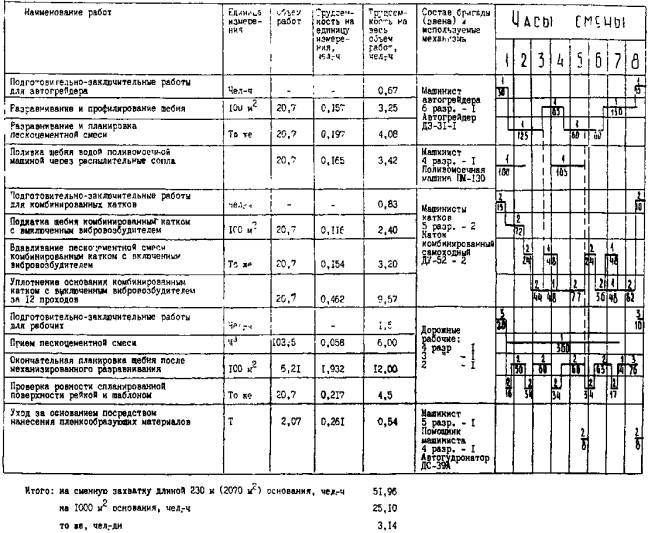

2.5.1. График выполнения работ на устройство за смену 230 м (2070 м2) щебеночного основания, обработанного в верхнем части пескоцементной смесью по способу пропитки с использованием для уплотнения виброкатков и катков на пневмошинах

Примечание *Объем затрат труда не включен в работы на захватке. В свободное время каток занят на другой работе (уплотнение верха земляного полотна, отсыпка обочин).

Таблица 10

2.5.2. График выполнения работ на устройство за смену 230 м (2070 м2) щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки с применением комбинированных катков ДУ-52

Примечания.

1. Цифру над линией - количество рабочих, занятых в операции, под линией - продолжительность операции в минутах.

2. Затраты времени на отдых рабочих включены в продолжительность операций.

3. Подвозка щебня, пескоцементной смеси, Воды и пленкообразующего материала графиком не учтены.

Таблица 11

2.6.1. Калькуляция затрат труда на устройство за смену 230 м (2070 м2) щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения виброкатков и катков на пневмошинах

|

Шифр норм, шифр и числовое значение поправочных коэффициентов |

Содержание работ |

Состав звена |

Единица измерения |

На единицу |

Объем работ |

На конечную продукцию |

||||

|

Норма затрат труда, чел.-ч |

Рас- |

Норма времени

исполь- |

Норма- |

Сумма

зара- |

Норма- |

|||||

|

ТНиР, |

Разравнивание и предварительная планировка щебня автогрейдером ДЗ-31-1 |

Машинист Автогрейдера 6 разр.-1 |

100 м2 |

0,13 |

0-10,3 |

0,13 |

20,7 |

2,69 |

2-13 |

2,69 |

|

ТНиР, |

Окончательное профилирование щебеночного слоя автогрейдером ДЗ-31-1 под укатку |

То же |

То же |

0,06 |

0-04,7 |

0,06 |

20,7 |

1,24 |

0-97 |

1,24 |

|

ЕНиР, |

Проверка ровности спланированного слоя щебня рейкой и шаблоном |

Дорожные рабочие: 4 разр.-1 3 разр.-1 |

То же |

0,12 |

0-07,1 |

- |

20,7 |

2,48 |

1-47 |

- |

|

ЕНиР, |

Окончательная планировка щебеночного слоя вручную под укатку после механизированного разравнивания (30 % объема работ) |

Дорожные рабочие: 3 разр.-1 2 разр.-2 |

То же |

2,1 |

1-08 |

- |

6,21 |

13,04 |

6-71 |

- |

|

ЕНиР, |

Поливка щебня водой через распылительные сопла при норме разлива 20 л/м2 |

Машинист 4 разр.-1 |

То же |

0,165 |

0-10,3 |

0,165 |

20,7 |

3,42 |

2-13 |

3,42 |

|

ЕНиР, |

Подкатка щебеночного слоя виброкатком с выключенным вибровозбудителем (как статическим катком) за 3 прохода |

Машинист крана 5 разр.-1 |

То же |

0,2 |

0-14,1 |

0,2 |

20,7 |

4,14 |

2-92 |

4,14 |

|

ТНиР, |

Распределение пескоцементной смеси автогрейдером с планировкой поверхности слоя |

Машинист Автогрейдера 6 разр.-1 |

То же |

0,17 |

0-13,4 |

0,17 |

20,7 |

3,52 |

2-77 |

3,52 |

|

ТНиР, |

Окончательное профилирование основания автогрейдером под укатку |

То же |

То же |

0,07 |

0-05,5 |

0,07 |

20,7 |

1,45 |

1-14 |

1,45 |

|

ЕНиР, |

Прием пескоцементной смеси, очистка кузовов автомобилей-самосвалов |

Дорожный рабочий 2 разр.-1 |

чел.-ч |

1 |

0-49,3 |

- |

6 |

6 |

2-96 |

- |

|

ЕНиР, |

Вдавливание пескоцементной смеси виброкатком с вибровозбудителем |

Машинист катка 5 разр.-1 |

100 м2 |

0,37 |

0-26 |

0,37 |

20,7 |

7,66 |

5-38 |

7,66 |

|

ТНиР, |

Уплотнение основания катком на пневмошинах за 16 проходов по одному следу |

Машинист катка 6 разр.-1 |

1000 м2 |

2,2 |

1-74 |

2,2 |

2,07 |

4,55 |

3-60 |

4,55 |

|

ЕНиР, |

Проверка ровности спланированного основания рейкой и шаблоном |

Дорожные рабочие: 4 разр.-1 3 разр.-1 |

100 м2 |

0,12 |

0-07,1 |

- |

20,7 |

2,48 |

1-47 |

- |

|

ЕНиР, |

Доуплотнение основания катком с выключенным вибровозбудителем (как статическим катком) за 5 проходов по одному следу |

Машинист Катка 5 разр.-1 |

То же |

0,21 |

0-14,7 |

0,21 |

20,7 |

4,35 |

3-04 |

4,36 |

|

ЕНиР, |

Распределение по основанию пленкообразующих материалов автогудронатором при норме 1 л/м2 |

Машинист 5 разр.-1 Помощник машиниста 4 разр.-1 |

Т |

0,27 |

0-17,9 |

0,135 |

2,07 |

0,56 |

0-37 |

0,28 |

|

|

Итого: |

на сменную захватку длиной 230 м (2070 м2) основания, чел.-ч |

57,58 |

37-06 |

33,30 |

|||||

|

на 1000 м2 основания, чел.-ч |

27,82 |

17-90 |

16,09 |

|||||||

|

то же, чел.-дней |

3,48 |

17-90 |

2,01 |

|||||||

Таблица 12

2.6.2. Калькуляция затрат труда на устройство за смену 230 м (2070 м2) щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки с применением комбинированных катков ДУ-52

|

Шифр норм, шифр и числовое значение поправочных коэффициентов |

Содержание работ |

Состав |

Единица измерения |

На единицу |

Объем |

На конечную продукцию |

||||

|

Норма затрат труда, чел.-ч |

Расценка,

руб.- |

Норма времени исполь- |

Норма- |

Сумма

зара- |

Норма- |

|||||

|

ТНиР, |

Разравнивание и предварительная планировка щебня автогрейдером ДЗ-31-1 |

Машинист автогрейдера 6 разр.-1 |

100 м2 |

0,13 |

0-10,3 |

0,13 |

20,7 |

2,69 |

2-13 |

2,69 |

|

ТНиР, |

Окончательное профилирование щебеночного слоя автогрейдером ДЗ-31-1 под укатку |

То же |

То же |

0,06 |

0-04,7 |

0,06 |

20,7 |

1,24 |

0-97 |

1,24 |

|

ЕНиР, |

Проверка ровности спланированного слоя щебня рейкой и шаблоном |

Дорожные рабочие: 4 разр.-1 3 разр.-1 |

То же |

0,12 |

0-07,1 |

- |

20,7 |

2,43 |

1-47 |

- |

|

ЕНиР, |

Окончательная планировка щебеночного слоя вручную под укатку после механизированного разравнивания (30 % объема работ) |

Дорожные рабочие: 3 разр.-1 2 разр.-2 |

То же |

2,1 |

1-08 |

- |

6,21 |

13,04 |

6-71 |

- |

|

ЕНиР, |

Поливка щебня водой через распылительные сопла при норме разлива 20 л/м2 |

Машинист 4 разр.-1 |

100 м2 |

0,166 |

0-10,3 |

0,165 |

20,7 |

3,42 |

2-13 |

3,42 |

|

ЕНиР, |

Подкатка щебеночного слоя комбинированным катком ДУ-52 с выключенным вибровозбудителем за 3 прохода |

Машинист катка 5 разр.-1 |

То же |

0,116 |

0-03,1 |

0,116 |

20,7 |

2,40 |

1-68 |

2,40 |

|

ТНиР, |

Распределение пескоцементной смеси автогрейдером с планировкой поверхности слоя |

Машинист автогрейдера 6 разр.-1 |

То же |

0,17 |

0-13,4 |

0,17 |

20,7 |

3,52 |

2-77 |

3,52 |

|

ТНиР, |

Окончательное профилирование основания автогрейдером под укатку |

То же |

То же |

0,07 |

0-05,5 |

0,07 |

20,7 |

1,45 |

1-14 |

1,45 |

|

ЕНиР, |

Прием пескоцементной смеси, очистка кузовов автомобилей-самосвалов |

Дорожный рабочий 2 разр.-1 |

Чел.-ч |

1 |

0-40,3 |

- |

6 |

6 |

2-95 |

- |

|

ЕНиР, |

Вдавливание пескоцементной смеси комбинированным катком ДУ-52 с включенным вибровозбудителем за 4 прохода |

Машинист катка 5 разр.-1 |

100 м2 |

0,154 |

0-10,8 |

0,154 |

20,7 |

3,19 |

2-23 |

3,19 |

|

ЕНиР, |

Уплотнение основания комбинированным катком ДУ-52 с выключенным вибровозбудителем за 12 проходов |

То же |

То же |

0,462 |

0-32,5 |

0,462 |

20,7 |

9,56 |

6-73 |

9,56 |

|

ЕНиР, |

Проверка ровности спланированного основания рейкой и шаблоном |

Дорожные рабочие: 4 разр.-1 3 разр.-1 |

То же |

0,12 |

0-07,1 |

- |

20,7 |

2,48 |

1-47 |

- |

|

ЕНиР, |

Распределение по основанию пленкообразующих материалов автогудронатором при норме расхода 1 л/м2 |

Машинист 5 разр.-1 Помощник машиниста 4 разр.-1 |

Т |

0,27 |

0-17,9 |

0,135 |

2,07 |

0,56 |

0-37 |

0,28 |

|

|

Итого: |

на сменную захватку длиной 230 м (2070 м2) основания, чел.-ч |

53,03 |

32-76 |

27,75 |

|||||

|

на 1000 м2 основания, чел.-ч |

25,14 |

15-83 |

13,41 |

|||||||

|

то же, чел.-дней |

3,14 |

15-83 |

1,68 |

|||||||

Примечание. Приготовление пескоцементной смеси, доставка щебня, пескоцементной смеси и пленкообразующего материала не учтены и оплачиваются отдельно.

2.7. Указания по технике безопасности

2.7.1 При совместной работе двух или нескольких самоходных машин, идущих друг за другом, дистанция между ними должна быть не менее 10 м.

2.7.2. Запрещается подниматься в кузов автомобиля-самосвала для выгрузки пескоцементной смеси. Застрявшую в кузове смесь разрешается выгружать, стоя на земле, с помощью специальных скребков или лопат с ручкой длиной не менее 2 м.

2.7.3. Контроль, отсыпку и снятие лишнего щебня или пескоцементной смеси можно выполнять только после окончания механизированного разравнивания этих материалов на данном участке.

2.7.4. Рабочие, занятые на распределении пленкообразующих материалов, до начала работ должны быть ознакомлены со свойствами этих материалов и правилами безопасного ведения работ.

Распределительное устройство автогудронатора должно быть защищено металлическим кожухом.

Запрещается отсоединять шланг распылителя, находящегося под давлением.

При работе с пленкообразующими материалами запрещается курить, зажигать огонь в зоне распределения и свежеразлитого пленкообразующего материала. Двигатель внутреннего сгорания распределителя пленкообразующих материалов должен иметь искрогаситель на выхлопной трубе глушителя.

При распределении пленкообразующих материалов следует учитывать направление ветра и организовать работу так, чтобы рабочий находился с наветренной стороны от зоны распыления.

2.7.5. При работе в машинах машинисты должны соблюдать требования «Типовой инструкции по охране труда для машинистов грейдеров, автогрейдеров и грейдер-элеваторов», М., Оргтрансстрой, 1975.

2.7.6. Во время работы дорожные рабочие должны соблюдать требования «Типовой инструкции по охране труда для дорожных рабочих», М., Оргтрансстрой, 1979, и «Типовой инструкции по охране труда для рабочих, занятых на укрытии бетона пленкообразующими материалами», М., Оргтрансстрой, 1978.

2.7.7. При выполнении работ по устройству оснований необходимо руководствоваться правилами техники безопасности, изложенными в СНиП III-4-80 «Техника безопасности в строительстве» и в «Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1978.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

3.1. При устройстве щебеночного основания, обработанного в верхней части пескоцементной смесью с применением виброкатков и катка на пневмошинах, технико-экономические показатели составляют:

Затраты труда на 1000 м2 основания, чел.-дней - 3,48

Затраты машинного времени на 1000 м2 основания, маш.-смен - 2,01

Выработка на одного рабочего в смену, м2 - 287,67

При устройстве основания, обработанного в верхней части пескоцементной смесью с применением комбинированных катков ДУ-52, технико-экономические показатели составляют:

Затраты труда на 1000 м2 основания, чел.-дней - 3,14

Затраты машинного времени на 1000 м2 основания, маш.-смен - 1,68

Выработка на одного рабочего в смену, м2 - 318,3

3.2. Расчет экономической эффективности от внедрения технологической карты произведен путем сравнения с устройством равнопрочного щебеночного основания слоем 20-22 см по способу заклинки.

На 1 км основания экономическая эффективность составляет 2587 руб.; экономия: затрат труда - 7,2 чел.-дня, щебня - 722,7 м3, дизельного топлива - 491,4 кг.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Таблица 13

4.1. Потребность в материалах

|

Наименование |

Марка, ГОСТ |

Количество |

|

|

на 1000 м2 |

на

смену |

||

|

Щебень фракции 40-70 мм или 70-120 мм из естественного камня, м3 |

ГОСТ 8267-82 |

214,3 |

443,5 |

|

Смесь пескоцементная (цемент 12 %, песок 82 %, вода 6 %), м3 |

- |

50 |

103,5 |

|

Вода для увлажнения щебня, м3 |

- |

20 |

41,4 |

|

Лак-этиноль, битумная эмульсия, помароль, т |

- |

1,0 |

2,07 |

|

Дизельное топливо, кг |

- |

182,9 |

378,6 |

Примечания.

1. Потребное количество щебня определено с учетом коэффициента уплотнения 1,3 и коэффициента потерь 1,03. При других коэффициентах количество щебня следует пересчитать.

2. Состав пескоцементной смеси уточняется при проектировании основания требуемого модуля упругости.

Таблица 14

4.2. Потребность в машинах, оборудовании, инструменте, инвентаре, приспособлениях

|

Наименование |

Тип, марка, ГОСТ |

Количество, шт. |

|

Автогрейдер |

ДЗ-31-1 |

1 |

|

Катки самоходные двухвальцовые вибрационные |

ДУ-47А |

2 |

|

Каток самоходный на пневматических шинах |

ДУ-31А |

1 |

|

Поливомоечная машина |

ПМ-130 |

1 |

|

Автогудронатор |

ДС-39А |

1 |

|

Автомобили-самосвалы |

- |

По расчету |

|

Нивелир |

ГОСТ 10528-76* |

1 |

|

Рейки нивелирные |

ГОСТ 11158-76* |

2 |

|

Мерники толщины слоя |

- |

2 |

|

Шаблон для контроля поперечного профиля |

- |

1 |

|

Рулетка измерительная металлическая |

ГОСТ 7502-80 |

1 |

|

Лопаты строительные стальные |

ГОСТ 3620-76 |

3 |

|

Грабли металлические |

ГОСТ 19597-74* |

2 |

|

Трамбовки ручные прямоугольные формовочные |

ГОСТ 11777-74* |

3 |

|

Металлическая рейка длиной 3 м |

- |

1 |

|

Комплект ограждений и сигнальных знаков |

ГОСТ 10807-78 |

1 |

Примечание. Взамен двух самоходных двухвальцовых вибрационных катков ДУ-47А и самоходного катка на пневматических шинах ДУ-31А можно использовать два самоходных комбинированных катка ДУ-52.

Таблица 15

5. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА УСТРОЙСТВА ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО В ВЕРХНЕЙ ЧАСТИ ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ ПО СПОСОБУ ПРОПИТКИ

|

№ |

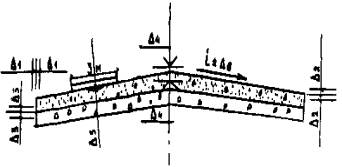

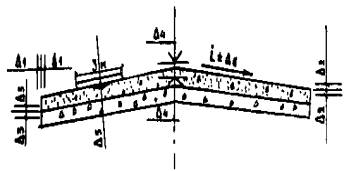

Контролируемые параметры |

Предельные отклонения |

Схема щебеночного основания, обработанного в верхней части пескоцементной смесью по способу пропитки, с указанием предельных отклонений |

|

1 |

Ширина основания, см |

∆1 = ±10 |

|

|

2 |

Толщина слоя щебня h1, см |

∆2 = ±0,10h1 |

|

|

3 |

Толщина слоя, обработанного пескоцементной смесью h2, см |

∆3 = ±0,15h2 |

|

|

4 |

Высотные отметки по оси, мм |

∆4 = ±50 |

|

|

5 |

Ровность поверхности основания (просвет под трехметровой рейкой), мм |

∆5 = 10 |

|

|

6 |

Поперечный уклон |

∆6 = ±0,010 |

Примечания.

1. Плотность основания должна быть не менее 0,98 значения максимальной стандартной плотности. Отсутствие следа от катка свидетельствует о достаточной плотности.

2. Прочность основания оценивают по величине прогиба поверхности основания под колесом автомобиля, замеренного рычажным прогибомером. Отклонение величины вычисленного по прогибу модуля упругости основания от проектной в сторону уменьшения не должно превышать 5 %.

3. Прочность основания можно проверять числом ударов, необходимых для внедрения стального конуса в затвердевший материал. На седьмые сутки после укладки на каждом контрольном поперечнике проводят испытание; число ударов должно быть не менее 20.

4. Количество пескоцементной смеси в верхнем слое щебня должно быть постоянным. Отклонение однородности состава не должно превышать 15 %. Количество пескоцементной смеси контролируют путем отбора пробы массой 10 кг и рассева ее на сите с диаметром отверстий 5 мм.