Типовая технологическая карта на специальные строительные работы. Сборка и сварка труб в трехтрубные секции на трубосварочной базе при строительстве магистральных трубопроводов диаметром 530 мм

конструкции строительные конструкции

|

|

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ ТИПОВАЯ 6425030012 88012 СБОРКА И СВАРКА ТРУБ ТРЕХТРУБНЫЕ СЕКЦИЙ НА ТРУБОСВАРОЧНОЙ БАЗЕ ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ ДИАМЕТР 530 мм МОСКВА - 1991 |

|

РАЗРАБОТАНА |

|

|

СОГЛАСОВАНО |

|

Институтом ВНИИПКтехоргнефтегазстрой |

|

|

Управлением механизации и технологии строительства Госстроя СССР |

|

Заместитель директора института |

Г.А. Потемкин |

|

Письмо от 31.07.1990 г. №12-238 |

|

Заведующий отделом |

Л.М. Пальчиков |

|

|

|

Главный специалист |

В.И. Климов. |

|

Введена в действие с 01.03.1991 г. |

MOCKBA-1991

ЦНИИОМТП Госстроя СССР

СОДЕРЖАНИЕ

|

I. ОБЛАСТЬ ПРИМЕНЕНИЯ. 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ 3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ 4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ, ЗАРАБОТНОЙ ПЛАТЫ НА I км ТРУБОПРОВОДА 5. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА I км ТРУБОПРОВОДА 6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ 7. ТЕХНИКА БЕЗОПАСНОСТИ 7.1. ОБЩИЕ ПОЛОЖЕНИЯ 7.2. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО БЕЗОПАСНОЙ ОРГАНИЗАЦИИ РАБОТ НА ТРУБОСВАРОЧНОЙ БАЗЕ EHC-8I 7.3. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ЭЛЕКТРОУСТАНОВОК И ЭЛЕКТРООБОРУДОВАНИЯ ТРУБОСВАРОЧНОЙ БАЗЫ 8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА I км ТРУБОПРОВОДА 9. ФАСЕТНЫЙ.КЛАССИФИКАТОР ФАКТОРОВ |

I. ОБЛАСТЬ ПРИМЕНЕНИЯ.

1.1. Типовая технологическая карта разработана на сборку и сварку. 1 км труб в трехтрубные секции на трубосварочной базе при строительстве магистральных трубопроводов диаметром 530 мм.

1.2. При разработке типовой технологической карты приняты исходные данные:

сборка и сварка труб в трехтрубные секции осуществляется на трубосварочной базе БНС-81;

трубы сварные прямошовные и спиральношовные из горячекатаных, нормализованных и термически упрочненных, углеродистых и низколегированных сталей с нормативным значением временного сопротивления на разрыв до 588,7 МПа (60 кгс/миг); предусмотренные проектом, не изолированные;

толщина стенок труб - 8 мм;

длина труб - 11,5 м;

количество труб в одной секции - 3;

количество стыков в одной секции -2;

количество трехтрубных секций в I км - 29.

1.3. В состав работ, рассматриваемых картой, входят:

обработка кромок и концов труб шлифовальной машинкой;

сборка и сварка первым слоем на линии сборки ЛСТ-81;

автоматическая сварка под слоем флюса одной сварочной головкой на сварочной установке ПАУ-502

1.4. Работы выполняются в летний период в условиях равнинной и слабопересеченной местности и ведутся в одну дневную смену продолжительностью 8 ч.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Выполнению работ по сборке и сварке труб в трехтрубные секции на трубосварочной базе БHC-8I предшествует комплекс организационно-технических мероприятий и подготовительных работ:

сдача базы в соответствии с "Положением о порядке и приемке в эксплуатацию трубосварочных баз";

назначение лиц, ответственных за качественное и безопасное производство сварочно-монтажных работ (прораб, мастер, работник полевой испытательной лаборатории ПИЛ);

подготовка для трубоукладчика подъездных путей к приемному стеллажу, стеллажу-накопителю секций труб и стенду контроля сварных стыков;

размещение в зоне производства работ трубоукладчика;

проверка грузозахватных приспособлений для подъема и перемещения труб и секций труб;

установка в зоне производства работ вагончика для обогрева людей, хранения инструментов и инвентаря;

обеспечение рабочих мест бригады средствами первой медицинской помощи, питьевой водой, противопожарным оборудованием;

инструктаж членов бригады по технике безопасности и производственной санитарии.

2.2. До начала работ по обработке кромок необходимо: очистить внутреннюю полость труб от возможных загрязнений; - провести визуальный осмотр поверхностей труб и при обнаружении дефектов выполнить необходимый ремонт.

В процессе ремонта следует: устранить шлифованием царапины, риски и задиры на трубах глубиной свыше 0,2 мы, но не более. 5% от толщины стенки трубы, которая не должна быть выведена за пределы минусового допуска;

исправить с применением безударных разжимных устройств вмятины на концах труб глубиной до 3,5% от диаметра трубы.

Трубы с царапинами, рисками, задирами глубиной более 5% от толщины стенки, вмятинами с глубиной, превышающей 3,5% от диаметра трубы, или с забоинами и задирами фасок глубиной более 5 мм ремонту не подлежат; дефектные участки труб следует обрезать.

2.3. Перед сборкой и сваркой необходимо зачистить кромки труб.

Кромки труб и прилегающие к ним поверхности (внутреннюю и наружную) на ширину не менее 10 мм зачищает до металлического блеска монтажник наружных трубопроводов шлифовальной машинкой на приемном стеллаже.

У первой трубы зачищается левый торец, у второй - правый, у третьей - оба торца. Трубы для следующей секции зачищаются аналогично.

2.4. Подготовленные к сборке трубы с приемного стеллажа поочередно подаются на рольганг линии ЛСТ-81.

После укладки первой трубы на рольганг линии сборки ее перемещают вправо на позицию сборки и сварки к центратору, лежащему на специальной тележке.

Труба перемещается до тех пор, пока не освободится место на рольганге для принятия второй трубы. Затем на рольганг линии подается вторая труба и перемещается по рольгангу влево. После этого подается третья труба, которая остается на месте. В этом положении она. уже находится на позиции сборки.

2.5. Центровка труб производится с помощью центратора ЦВ-5Н. Численные значения зазоров в стыках при сварке электродами с основным видом покрытия приведены в табл. I.

Таблица I

|

Диаметр электрода, мм |

Значение зазора при толщине стенки трубы, мм |

||

|

до 8 |

8-10 |

10 и более |

|

|

2,0 - 2,5 |

1,5 - 2,5 |

- |

- |

|

3,0 - 3,2.5 ' |

2,0 - 3,0 |

2,5 - 3,5 |

3,0 - 3,5 |

Смещение кромок электросварных труб не должно превышать 20% нормативной толщины стенки, но не более 3 мм. Измерение величины смещения кромок допускается проводить по наружным поверхностям труб сварочным шаблоном. Для труб с нормативной толщиной стенки до 10 мм допускается смещение кромок до 40% нормативной толщины стенки, но не более 2 мм.

2.6. Непосредственно перед сваркой производится просушка (или подогрев) кольцевыми нагревателями торцов труб и прилегающих к. ним участков шириной не менее 150 мм.

Просушка торцов труб нагревом до температуры 20-50°С обязательна:

при наличии влаги на трубах независимо от способов сварки и прочности основного металла;

при температуре окружающего воздуха ниже +5°С в случае сварки труб с нормативным сопротивлением разрыву 539 МПа (55 кгс/мм2) и выше.

2.7. Предварительный подогрев, выполняют перед ручной дуговой сваркой корневого шва. В технологической карте предварительный подогрев не рассматривается. Необходимость подогрева и его режимы определяются по табл. 7 ВСН 006-89 "Строительство магистральных и промысловых трубопроводов. Сварка" в зависимости от эквивалента углерода стали, толщины стенок стыкуемых труб, температуры окружающего воздуха.

Нормирование затрат труда и заработной платы производится по § B10-1-19 (Сборник B10 "Сооружение объектов нефтяной и газовой промышленности. Выпуск 1. Магистральные трубопроводы").

2.8. После окончания сушки (подогрева) стыка производят сварку корневого слоя. Перемещать внутренний центратор разрешается только после того, как корневой слой шва сварен на 3/4 периметра стыка электродами с основным покрытием. Свариваемую секцию поворачивают на 180°, что позволяет вести сварку в нижнем, удобном для сварщиков положении, и производят доварку оставшейся части корневого слоя.

При сварке термически упрочненных труб при любых электродах корневой слой должен быть сварен полностью;

Корневой слой зачищают шлифовальными машинками до получения плоской поверхности.

Сварку корневого слоя шва следует выполнять электродами, указанными в табл. 2.

Таблица 2

|

Электроды |

Свариваемые трубы |

|||

|

Тип по ГОСТ 9467-75* |

Марка |

диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм ) |

|

Э42А |

УОНИ-13/45 |

2,0-2,5 |

5-8 |

До 490 (50) включительно |

|

|

|

3,0 |

|

|

|

Э50А |

УОНИ-13/55 |

2,0-2,6 |

5-8 |

До 588 (60) включительно |

|

|

ЛБ-52У |

2,5-3,25 |

8-26 |

|

|

|

НИЕАЗ 55 |

|

|

|

|

|

Супербаз |

|

|

|

|

|

Фокс ЕВ50 |

|

|

|

|

|

ОК 48.04 |

|

|

|

|

|

ВС0-50СК |

|

|

|

Рекомендуемые значения сварочного тока приведены в табл.3

Таблица 3

|

Диаметр электродов, мм |

Сварочный ток в зависимости от пространственного положения шва, А |

||

|

Нижнее |

Вертикальное |

Потолочное |

|

|

2,0 - 2,5 |

50-90 |

40-80 |

40-50 |

|

3,0 - 3,25 |

90-130 |

80-120 |

90 -110 |

2.9. Аналогично производятся сборка и сварка второго стыка секции, после чего секция перемещается на промежуточный стеллаж.

2.10. С промежуточного стеллажа секция подается на роликовый вращатель для поворотной сварки последующих слоев шва. Сварка ведется одной сварочной головкой СГФ-1004А.

Для сварки используются сварочная проволока по ГОСТ 2246-70* "Проволока стальная сварочная и флюс по ГОСТ 9087-81* "Флюсы сварочные плавленые".

Сочетание сварочных материалов (флюса и проволоки) в зависимости от характеристик свариваемых труб представлены в табл. 4.

Таблица 4

|

Марка |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

|

|

флюса |

проволоки |

|

|

АН-348А АН-348АМ |

СВ-08ГА |

Свыше 490,5 (50) до 539,4 (55) |

|

АН-47 |

СВ-08ГА |

Свыше 490,5 (50) до 539,4 (55) |

|

АН-47 АН-ВС |

СВ-08ХМ СВ-08МХ S2M0 |

539,4-588,7 (55-60) включительно |

|

ФЦ-16 |

СВ-08ГНМ |

539,4-588,7 (55-60) включительно |

Сварочная проволока перед производством работ очищается от ржавчины и наматывается на катушки или кассеты машиной MОH-52.

Число слоев, выполняемых автоматической сваркой под флюсом, при толщине стенки труб до 16,5 мм должно составлять не менее двух; ширина сварного шва при толщине стенки трубы от 6 до 8 мм - 14 ± 4 мм, свыше 8 до 12 мм - 20 ± 4 мм.

Режимы автоматической сварки заполняющих и облицовочного слоев шва приведены в табл. 5. Ток постоянный, полярность обратная.

Таблица 5

|

Толщина стенки, мм |

Диаметр электродной проволоки, мм |

Слои шва |

Сварочный ток, А |

Напряжение, В |

Скорость сварки, м/ч |

Смещение электрода с зенита, мм |

|

6-12,5 |

2

3 |

Первый |

400-500 |

42-44 |

35-40 |

60-80 |

|

Послед. |

500-550 |

42-46 |

35-40 |

40-50 |

||

|

Первый |

550-650 |

42-44 |

35-50 |

40-60 |

||

|

Послед. |

700-750 |

44-46 |

35-50 |

30-40 |

2.11. Во время сварки заполняющих и облицовочного слоев шва производится очистка стыка от шлака.

2.12. Сварные соединения оставлять незаконченными не разрешается..

2.13. Начинать и оканчивать сварку стыка необходимо на расстоянии не менее 100 мм от продольных швов свариваемых труб.

2.14. После полной сварки швов необходимо произвести их наружный осмотр, подварить вручную дефекты и нанести клеймо. Секция освобождается и перемещается на стеллаж готовой продукции.

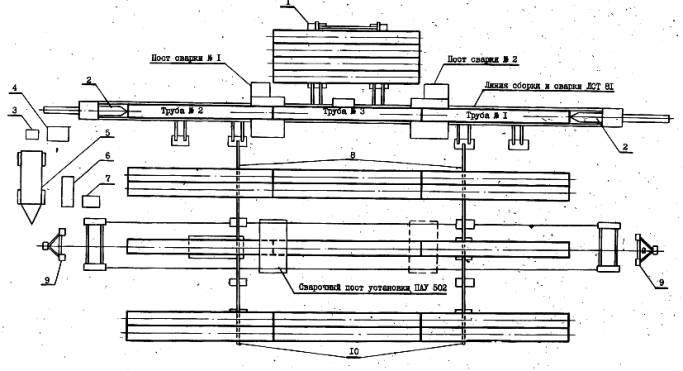

2.15. Схема производства работ на трубосварочной базе БНС-81 представлена на рисунке.

2.16. Работы по сборке и сварке выполняет бригада, состоящая из двух звеньев:

по сборке труб в трехтрубные секции и сварке первого слоя шва - 5 чел.

по автоматической сварке швов под слоем флюса - 3 чел.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Для обеспечения требуемого качества работ необходимо проводить:

проверку квалификации сварщиков;

контроль исходных сварочных материалов и труб (входной контроль);

систематический, операционный (технологический) контроль, осуществляемый в процессе сборки и сварки;

визуальный контроль (внешний осмотр) и обмер готовых сварных соединений;

проверку сварных швов неразрушающими методами контроля.

3.2. Аттестацию и проверку квалификация сварщиков осуществляет постоянно действующая комиссия треста под председательством его главного инженера в объеме и с использованием методик, определяемых требованиями ВСН 006-89 "Строительство магистральных и промысловых трубопроводов. Сварка" и СНиП III-42-80 "Правила производства и приемки работ. Магистральные трубопровода".

Рис. Схема производства работ на трубосварочной базе БНС-81:

I - приемный стеллаж; 2 - внутренний центратор; 3 - машина для очистки и намотки проволоки МОН-52; 4 - блок питания; 5 - агрегат электрический дизельный' АЭД-502; 6 - электроагрегат дизельный АД30С-Т/400-РМIV4; 7 - блок питания; 8 - промежуточный стеллаж; 9 - стойка опоры электроосвещения; 10 - стеллаж готовой продукции

3.3. Все трубы могут быть приняты для монтажа только после прохождения приемки и освидетельствования на соответствие их требованиям ВСН 012-88 "Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ" (часть I, раздел 4), а также требованиям ВСН 006-89,

Для проведения сварочных работ допускается применение электродов, флюсов, проволок только тех марок, которые регламентируются требованиями ВСН 006-89 и СНиП 2.05.06-85 "Магистральные трубопроводы"

3.4. Операционный контроль проводят мастер, прораб (ст. прораб) и служба контроля ПИЛ. При этом проверяется правильность и последовательность выполнения технологических операций по сборке и сварке в соответствии с требованиями ВСН 006-89.

3.4.1. При сборке соединений под сварку проверяют: чистоту полости труб и степень зачистки кромок и прилегающих к ним внутренней и наружной поверхностей;

соблюдение допустимой величины смещения наружных кромок; величину технологических зазоров в стыках.

3.4.2. При операционном контроле в процессе сварки проверяют - соблюдение режимов сварки, порядок наложения слоев и их количество, правильность выбора сварочных материалов

3.5. Все сварные соединения труб после их очистки от шлака, грязи, брызг металла, снятия грата "подвергают визуальному контролю.

3.5.1. При осмотре сварного соединения: проверяют, наличие на каждом стыке клейма сварщика, выполняющего сварку; проверяют наличие на одном из концов каждой плети ее порядкового номера;

убеждаются в отсутствии наружных трещин, незаплавленных кратеров и выходящих на поверхность пор.

3.6. Все стыки подвергаются неразрушающему контролю в объеме и методами, указанными в ВСН 012-88 "Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ" (часть I).

Контроль качества сварных соединений неразрушающими методами производится работниками службы контроля (ПИЛ, специализированных управлений по контролю и т.п.).

3.7. При выполнении сварочных работ следует своевременно оформлять, исполнительную производственную документацию и акты промежуточной приемки в соответствии с перечнем, представленным в ВСН 012-88 "Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ" (часть II), в том числе:

список сварщиков, составляемый службой главного сварщика, форма № 2.3;

журнал сварки труб, который ведет производитель работ, форма № 2.6 (2.6а);

заключение по проверке качества сварных соединений физическими методами контроля, составляемое службой контроля качества, форма № 2.9;

заключение о результатах механических испытаний контрольных и допускных сварных соединений, составляемое службой контроля качества, форма № 2.12.

3.8. Технические критерии и средства контроля операций и процессов приводятся в табл. 6.

Таблица 6

|

Наименование процессов, подлежащих контролю |

Предмет контроля |

Инструмент и способ контроля' |

Время контроля |

Ответственный контролер |

Технические критерии оценки качества . |

|

Входной контроль поверхности труб |

Дефекты поверхности труб (трещины, расслоения, закаты, вмятины, надрывы и забоины; овальность труб по любому сечению, разнотолщинность стыкуемых труб, косина торцов |

Шаблон, штангенглубиномер, рейка нивелирная, рулетка, линейка, шаблон сварочный |

До начала сборки труб |

Работник службы контроля, ПИЛ, прораб |

Соответствие требованиям ВСН 006-89 раздел 2.1, ВСН 012-88, часть I, раздел 4 |

|

Входной контроль сварочных материалов (электродов, проволоки, флюса) |

Наличие сертификатов, соответствие маркировки, степень очистки проволоки, состояние поверхности покрытия, условия и режимы прокалки флюса и электродов |

Визуально, термометр |

До начала работ по сборке и сварке |

Прораб, сварочная служба, ПИЛ |

Соответствие требованиям ВСН 006-89, приложение 4, раздел 2.3. Соот-ветствие ГОСТ 2246-70* и ГОСТ 9087-81* Зачистка, проволоки до металлического блеска без нарушения калибровки |

|

Очистка полости труб |

Степень очистки полости |

Визуально |

До начала сборки |

Мастер |

Не допускаются посторонние предметы |

|

Зачистка кромок стыкуемых труб. |

Качество зачистки кромок с прилегающими цилиндрическими поясами |

Визуально |

В процессе работ по сборке |

То же |

Зачистка до металлического блеска внутренней и наружной поверхностей кромок труб на ширину не менее 10 мм |

|

Центровка и сборка стыка |

Качество сборки стыка, точность установки зазора, величина смещения наружных кромок |

Шаблон, линейка, щуп |

В процессе сборки |

Прораб |

Соответствие требованиям ВСН 006-89, раздел 2.2 |

|

Ручная электродуговая сварка корневого слоя шва |

Правильность выбора электродов, режимы сварки, степень зачистки слоя шва |

Визуально, амперметр, вольтметр |

В процессе сварки корневого слоя шва |

То же |

Соответствие требованиям ВСН 006-89, раздел 2.4 |

|

Автоматическая сварка под слоем флюса по предварительно сваренному корню шва |

Режимы сварки (вылет и. угол наклона электрода, смещение с зенита, скорость сварки) |

То же |

В процессе сварки |

-"- |

Соответствие требованиям ВСН 006-89, раздел 2.6 |

|

Визуальный контроль и обмер сварных соединений |

Наличие клейма сварщиков (бригады сварщиков), отсутствие наружных трещин, незаплавленных кратеров и выходных пор, геометрические размеры сварного соединения |

Визуально, шаблон, линейка |

По окончании сварки |

Прораб, сварочная служба, ПИЛ. |

Соответствие требованиям ВСН 012-88, часть I, п.5.17, п.5.18 |

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ, ЗАРАБОТНОЙ ПЛАТЫ НА I км ТРУБОПРОВОДА

Таблица 7

|

Наименование работ |

Номер фасета для nepeсчета показателей |

Единица измерения |

Объем работ |

Обоснование (ВНиР) |

Норма времени, чел.-ч |

Расценка, р.-к. |

Затраты труда, чел.-ч |

Заработная, плата, р.-к. |

Время пребывания машин на объекте, мащ.-ч |

Заработная плата машинистов с учетом , пребывания машин на объекте. р.-к. |

||||

|

рабочих |

машинистов |

рабочих |

машинистов |

рабочих |

машинистов |

рабочих |

машинистов |

|||||||

|

Сборка и сварка первым слоем на стенде |

01-02 |

1 стык |

58 |

§ B10-1-9, табл. 3, п. 2a |

1,0 |

- |

0-84,4 |

- |

58,0 |

- |

48,95 |

|

|

|

|

Автоматическая сварка на установке ПАУ-502 |

|

10 стыков |

5,8 |

Применительно § B10-1-24, п. 2д |

4,4 |

2,2 |

3-41 |

2-00 |

25,52 |

12,76 |

19-78 |

П-60 |

- 12,76 |

11,60 |

|

Итого |

83,52 |

12,76 |

68-73 |

11-60 |

12,76 |

И-60 |

||||||||

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА I км ТРУБОПРОВОДА

Таблица 8

|

Наименование работ |

Единица измерения |

Объем работ |

Затраты труда, чел.-ч |

Принятый состав звена |

Продолжительность работы, ч |

Рабочие смены . |

|

|||||||||||||||||

|

I |

2 |

3 |

||||||||||||||||||||||

|

рабочих |

машинистов |

|||||||||||||||||||||||

|

Часы |

|

|||||||||||||||||||||||

|

I |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

I |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

I |

|

|||||||

|

Сборка труб в секции и сварка их первым слоем на стенде |

I стык |

58 |

58 |

- |

Монтажники наружных трубопроводов: 5 разр. – I 4 разр. – I 3 разр. – I Электросварщики ручной сварки 5 разр. - 2 |

11,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Автоматическая сварка одной сварочной головки на сварочной, установке ПАУ-502 ,.

|

10 стыков |

5,8 |

25,52 |

12,76 |

Элвктросварщики на автоматических машинах: 5 разр. – I 2 разр. – I Машинист электросварочного агрегата 5 разр. - I |

12,76 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в машинах, механизмах, оборудовании, инструменте и инвентаре приведена в табл. 9.

Таблица 9

|

Наименование |

Марка, тип, ГОСТ |

Количество |

Краткая техническая характеристика |

|

Трубосварочная база |

БHC-8I |

I |

Размеры свариваемых труб: диаметр - 325-820 мм длина - 10,5-11,8 м Линия сборки труб - ЛСТ-81 Количество постов сборки - 2 Линия автоматической сварки труб - ПАУ-502 Количество постов автоматической сварки - I |

|

Электрошлифовальная машинка |

Ш1-178А (Ш1-230А) |

2 |

Диаметр стыкуемых труб - 325 мм |

|

Машина для очистки и намотки проволоки |

МОН-52 |

I |

Скорость вращения - 8500/6600 об/мин |

|

Электрододержатель со сварочным кабелем |

ГОСТ 14651-78*Е |

2 |

Производительность - 100 м/мин |

|

Универсальный шаблон сварщика |

УШС-З |

2 |

|

|

Маскa электросварщика |

ГОСТ 12.4.035-78* |

2 |

|

Потребность в материалах для выполнения работ по сборке и сварке I км труб в секции на трубосварочной базе приводится в табл. 10

Таблица 10

|

Наименование материалов |

Фасет-код |

Единица измерения |

Объем работ |

Потребность, кг |

|

|

на единицу измерения |

на весь объём |

||||

|

Электроды |

- |

I стык |

58 |

0,39 |

22,82 |

|

Проволока сварочная |

03-2 |

То же |

58 |

0,82 |

47,56 |

|

Флюс |

04-2 |

-"- |

58 |

1,23 |

71,34 |

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. ОБЩИЕ ПОЛОЖЕНИЯ

7.1.1. При сборке и сварке секций из отдельных труб на трубосварочной базе следует руководствоваться действующими нормативными документами:

СНиП III-4-80*. Техника безопасности в строительстве;

СНиП III-42-80. Магистральные трубопроводы. Правила производства и приемки работ;

РД 102-011-89. Охрана труда. Организационно-методические документы;

Правилами техники безопасности при строительстве магистральных стальных трубопроводов;

Правилами техники безопасности и производственной санитарии при электросварочных работах;

Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей, утвержденными Главгосэнергонадзором Минэнерго СССР 24.12.1984г.

ГОСТ 12.3.003-86. ССБТ. Работы электросварочные. Требования . безопасности;

ГОСТ 12.2.013-87. ССБТ. Машины ручные электрические. Общие требования по безопасности и методы испытаний;

Правилами пожарной безопасности при производстве строительно-монтажных работ. ППБ 05-86, утвержденными ГУПО МВД СССР 26.02.1986 г. другими нормативно-техническими документами и справочной литературой, приведенной в приложении к РД 102-011-89.

7.1.2. Ответственность за соблюдение требований охраны труда на трубосварочных базах возлагается приказом по строительной организации на руководителей (начальника участка, прораба, мастера).

7.1.3. За несоблюдение требований охраны труда рабочие, инженерно-технические и хозяйственные работники трубосварочных баз несут материальную, дисциплинарную, административную и уголовную ответственность в установленном законом порядке.

7.2. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО БЕЗОПАСНОЙ ОРГАНИЗАЦИИ РАБОТ НА ТРУБОСВАРОЧНОЙ БАЗЕ БHC-8I

7.2.1.К работе на базе допускаются лица не моложе 18 лет, прошедшие:

обучение и проверку знаний по безопасным методам и приемам

труда, а также получившие удостоверения на право производства работ;

вводный инструктаж по охране труда и технике безопасности;

инструктаж по технике безопасности непосредственно на рабочем месте

Инструктаж на рабочем месте следует проводить периодически не реже одного раза в год, а также в случае изменения условий работы (в объеме вводного инструктажа на рабочем-месте).

7.2.2. Допуск посторонних лиц в зону работ запрещается.

7.2.3. Опасные зоны должны иметь ограждения, окрашенные в сигнальные цвета, информирующие о возможной опасности.

7.2.4. Движущиеся (вращающиеся) элементы оборудования базы, с которыми возможно соприкосновение обслуживающего персонала, должны быть ограждены. Ограждения должны быть надежно закреплены, окрашены предупредительной окраской или снабжены другими средствами защиты и сигнализации. Работа при снятых ограждениях не допускается.

7.2.5. Рабочие трубосварочных баз должны быть обеспечены спецодеждой, спецобувью, а также средствами индивидуальной защиты в соответствии с выполняемой ими работой и согласно действующим нормам. В спецодежде, облитой горючими или смазочными материалами, не разрешается работать, курить и подходить к огню.

7.2.6. До начала работ рабочим следует выдавать соответствующую инструкцию по технике безопасности, которую они обязаны изучить и строго выполнять.

7.2.7. В распоряжение бригад должны быть выделены помещения для отдыха и обогрева. В этих помещениях необходимо оборудовать уголки по технике безопасности и места для размещения аптечек, носилок, фиксирующих шин и других- средств оказания первой помощи пострадавшим .

7.2.8. При работе на базе запрещается:

передвигаться или находиться в зоне накатывания, или скатывания труб и трубных секций

прикасаться руками к сварным швам после производства сварочных работ до их остывания;

переходить линию во время работы;

держать руки в световом пространстве между торцами труб;

во время, сварки находиться в трубе.

7.2.9. На трубосварочных базах разрешается работать ручным электроинструментом при соблюдении следующих требований техники безопасности:

нормальное напряжение применяемых ручных электроинструментов должно быть не выше 42 В (класс электроинструментов - III);

допускается использовать ручные электрические шлифовальные машинки класса II (с двойной или усиленной изоляцией);

во время дождя или снегопада работа с электроинструментом допускается только под навесом и с применением индивидуальных средств защиты диэлектрические перчатки, резиновые коврики).

7.2.10. Чтобы избежать поражения электрическим током, необходимо знать и выполнять следующие требования техники безопасности:

ввертывать и вывертывать электролампы только при выключенной электросети;

не касаться оборванных электрических проводов и корпусов электродвигателей, которые при неисправности заземляющих устройств могут оказаться под напряжением;

исправлять что-либо в электросети или электрооборудовании может только дежурный электромонтер, причем он должен работать в резиновых диэлектрических перчатках и применять другие защитные средства;

применять ручные переносные светильники только заводского изготовления, огражденные металлической защитной сеткой; у таких светильников напряжение должно быть не более 12 В, их шланговый провод снабжен специальной вилкой, которую нельзя включить в розетку сети с напряжением более 12 В;

надежно заизолировать оголенные концы проводов, отсоединенных от снятого электрооборудования;

выполнять временную электропроводку только из изолированного провода, подвешивать его разрешается на высоте:

над рабочим местом - не менее 2,5 м;

над проходами - 3,5 м;

над проездами - 6 м.

7.3. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ЭЛЕКТРОУСТАНОВОК И ЭЛЕКТРООБОРУДОВАНИЯ ТРУБОСВАРОЧНОЙ БАЗЫ

7.3.1. Присоединение к сети и отсоединение от сети энергоустановок и электрооборудования, их техническое обслуживание и ремонт в период эксплуатации должны производиться электромонтером, обученным основам электротехники, технике безопасности, всем оперативным переключениям по схеме, имеющим квалификационное удостоверение и IV группу по электробезопасности при обслуживании электрооборудования.

7.3.2. На сварочной базе все электрооборудование; (в том числе электросварочные установки, передвижные электростанции, электрощиты, рубильники и т.п.), сварочные стеллажи, кабины управления, торцевые вращатели и другие металлоконструкции должны быть соединены между собой и с заземляющим устройством источника питания стальной шиной сечением не менее 48 мм2 и толщиной не менее 4 мм.

Заземление электросварочных установок выполняют до включения их в электросеть, после чего проводят инструментальную проверку заземления' с изменением сопротивления заземляющих устройств и составляют акт проверки. В дальнейшем такую проверку заземления проводят не реже одного раза в год.

Сопротивление заземления должно быть не более 4 Ом. Работать без заземления строго запрещается.

7.3.3. После монтажа электрооборудования на сварочной базе следует провести проверку сопротивления, изоляции электрических цепей испытательным напряжением 1000В в течение I мин, а в дальнейшем - один раз в год мегаомметром на 500В, при этом сопротивление в цепях, электрически связанных с сетью, должно быть не менее 1 мОм, а в цепях, электрически не связанных с сетью, не менее 0,5 мОм.

7.3.4. При эксплуатации электрооборудования трубосварочной базы двери шкафов распределительных устройств, электрощитов и рубильников следует закрывать на замок; а ключ должен храниться у электромонтера.

7.3.5. Перед началом каждой смены электромонтер (электрослесарь) обязан внешним осмотром проверить исправность изоляции кабелей, всего электрооборудования и заземления.

7.3.6. При эксплуатации оборудования запрещается:

работать при снятых крышках клеммных коробок, а также разъединять штекерные разъемы без снятия напряжения;

проводить профилактические осмотры и ремонтные работы под напряжением;

включать напряжение до устранения обнаруженных неисправностей; переносить и передвигать кабели, находящиеся под напряжением.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА I км ТРУБОПРОВОДА

Нормативные затраты труда, всего, чел.-ч 96,28

В том числе:

рабочих 83,52

машинистов 12,76

Заработная плата, р.-к.

рабочих 68-73

машинистов 11-60

Продолжительность выполнения работ, ч (смен) 12,8(1,6)

Выработка на одного рабочего в смену, м/чел. - смену 78,1

Численный состав бригады, всего, чел. 8

В том числе:

Рабочих 7

Машинистов 1

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

ФАСЕТ 01

Характеристика местности (по сборке труб в секции)

|

Наименование фактора |

Обоснование (ВНиР) |

Код |

Значение фактора |

|

Равнинная слабопересеченная местность |

§ B10-1-9, табл. 3, п. 2а |

1 |

По калькуляции |

|

Зона сыпучих песков |

В10-1, глава 2, (ТЧ-10) |

2 |

Н.вр. и расц. умножать на 1,1 |

ФАСЕТ 02

Подогрев труб

|

Наименование фактора |

Обоснование ((ВНиР) |

Код |

Значение фактора |

|

Без подогрева |

§ B10-1-9, табл. 3, п. 2а |

1 |

По калькуляции |

|

С подогревом |

B10-1, глава 2, (ТЧ-22) , |

2 |

Н.вр. и расц. умножать на 1,25 |

ФАСЕТ 03

Проволока сварочная, кг на 1 стык

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

При толщине стенки труб, мм:. |

ВСН 181-85 |

|

|

|

6 |

табл. 010 |

1 |

0,45 |

|

8 |

То же |

2 |

0,82 |

|

10 |

-"- |

3 |

1,35 |

|

12 |

-"- |

4 |

1,81 |

ФАСЕТ 04

Флюс, кг на 1стык

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

При толщине стенки труб,, мм: |

BCH181-85 |

|

|

|

6 |

табл. 010 |

1 |

0,68 |

|

8 |

То же |

2 |

1,23 |

|

10 |

-"- |

3 |

2,03 |

|

12 |

-"- |

4 |

2,72 |

Примечание: Рамкой обведено значение фактора, на который рассчитаны показатели в данной технологической карте.

построить дом стройка