–Ґ–Є–њ–Њ–≤–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –Ї–∞—А—В–∞ –љ–∞ –±–µ—В–Њ–љ–љ—Л–µ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ —А–∞–±–Њ—В—Л (–Љ–Њ–љ–Њ–ї–Є—В–љ—Л–є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ). –Т–Њ–Ј–≤–µ–і–µ–љ–Є–µ –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–µ

—Б—В—А–Њ–Є—В–µ–ї—М –Ь–µ–ґ–≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–µ —Б—В–∞–љ–і–∞—А—В—Л

–Ґ–Є–њ–Њ–≤—Л–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Ї–∞—А—В—Л –љ–∞

–њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ

–Њ—В–і–µ–ї—М–љ—Л—Е –≤–Є–і–Њ–≤ —А–∞–±–Њ—В

–†–∞–Ј–і–µ–ї 04

–Ґ–Ш–Я–Ю–Т–Ђ–Х –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–І–Х–°–Ъ–Ш–Х –Ъ–Р–†–Ґ–Ђ

–Э–Р –С–Х–Ґ–Ю–Э–Э–Ђ–Х –Ш –Ц–Х–Ы–Х–Ч–Ю–С–Х–Ґ–Ю–Э–Э–Ђ–Х –†–Р–С–Ю–Ґ–Ђ

(–Ь–Ю–Э–Ю–Ы–Ш–Ґ–Э–Ђ–Щ –Ц–Х–Ы–Х–Ч–Ю–С–Х–Ґ–Ю–Э)

4.01.01.36

–Т–Ю–Ч–Т–Х–Ф–Х–Э–Ш–Х –Ь–Ю–Э–Ю–Ы–Ш–Ґ–Э–Ђ–•

–Ц–Х–Ы–Х–Ч–Ю–С–Х–Ґ–Ю–Э–Э–Ђ–• –§–£–Э–Ф–Р–Ь–Х–Э–Ґ–Ю–Т

–Т –С–Ы–Ю–І–Э–Ю–Щ –Ю–Я–Р–Ы–£–С–Ъ–Х

|

–†–Р–Ч–†–Р–С–Ю–Ґ–Р–Э–Р –Ґ—А–µ—Б—В–Њ–Љ ¬Ђ –Ю—А–≥—В–µ—Е—Б—В—А–Њ–є¬ї –У–ї–∞–≤–≤–Њ—А–Њ–љ–µ–ґ—Б—В—А–Њ—П –У–ї–∞–≤–љ—Л–є –Є–љ–ґ–µ–љ–µ—А —В—А–µ—Б—В–∞ –Ѓ.–Э. –Ю–≤–∞–љ–Њ–≤ –Ч–∞–≤. –Њ—В–і–µ–ї–Њ–Љ —А–∞–Ј—А–∞–±–Њ—В–Ї–Є –Є –≤–љ–µ–і—А–µ–љ–Є—П –њ—А–Њ–µ–Ї—В–Њ–≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –Т.–Ш. –С–µ–Ј—А—Г–Ї–Њ–≤ –Т–µ–і—Г—Й–Є–є —В–µ–Љ—Л –Ч.–Ь. –Т–∞–Ї—Г–ї–∞ |

–Ю–Ф–Ю–С–†–Х–Э–Р –Ю—В–і–µ–ї–Њ–Љ –Љ–µ—Е–∞–љ–Є–Ј–∞—Ж–Є–Є —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –У–Њ—Б—Б—В—А–Њ—П –°–°–°–† –Я–Є—Б—М–Љ–Њ –Њ—В 09.03.88 –≥. вДЦ 23-100 –Т–≤–µ–і–µ–љ–∞ –≤ –і–µ–є—Б—В–≤–Є–µ —Б 20.04.88 –≥. |

–Ь–Њ—Б–Ї–≤–∞ 1989

C–Њ–і–µ—А–ґ–∞–љ–Є–µ

|

1. –Ю–С–Ы–Р–°–Ґ–ђ –Я–†–Ш–Ь–Х–Э–Х–Э–Ш–ѓ 2. –Ю–†–У–Р–Э–Ш–Ч–Р–¶–Ш–ѓ –Ш –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–ѓ –°–Ґ–†–Ю–Ш–Ґ–Х–Ы–ђ–Э–Ю–У–Ю –Я–†–Ю–¶–Х–°–°–Р 3. –Ґ–Х–•–Э–Ш–Ъ–Ю-–≠–Ъ–Ю–Э–Ю–Ь–Ш–І–Х–°–Ъ–Ш–Х –Я–Ю–Ъ–Р–Ч–Р–Ґ–Х–Ы–Ш 4. –Ь–Р–Ґ–Х–†–Ш–Р–Ы–ђ–Э–Ю-–Ґ–Х–•–Э–Ш–І–Х–°–Ъ–Ш–Х –†–Х–°–£–†–°–Ђ

|

|

–Ю–±–Њ–Ј–љ–∞—З–µ–љ–Є–µ |

–Э–∞–Є–Љ–µ–љ–Њ–≤–∞–љ–Є–µ |

–°—В—А–∞–љ–Є—Ж–∞ |

|

4.01.01.38-00–Я–Ч |

–Я–Њ—П—Б–љ–Є—В–µ–ї—М–љ–∞—П –Ј–∞–њ–Є—Б–Ї–∞ |

2 |

|

4.01.01.36-01 |

–Я–Њ–і–±–Њ—А –Ї—А–∞–љ–∞ |

9 |

|

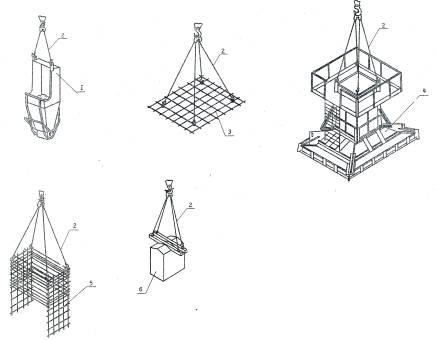

4.01.01.36-02 |

–°—Е–µ–Љ–∞ —Б—В—А–Њ–њ–Њ–≤–Њ–Ї |

10 |

|

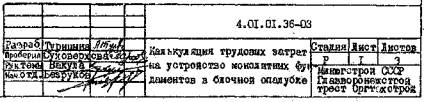

4.01.01.36-03 |

–Ъ–∞–ї—М–Ї—Г–ї—П—Ж–Є—П —В—А—Г–і–Њ–≤—Л—Е –Ј–∞—В—А–∞—В –љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–µ |

11 |

|

4.01.01.35-04 |

–У—А–∞—Д–Є–Ї –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В |

14 |

|

4.01.01.36-05 |

–Я–ї–∞–љ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ —Б —А–∞–Ј–±–Є–≤–Ї–Њ–є –љ–∞ –Ј–∞—Е–≤–∞—В–Ї–Є |

15 |

|

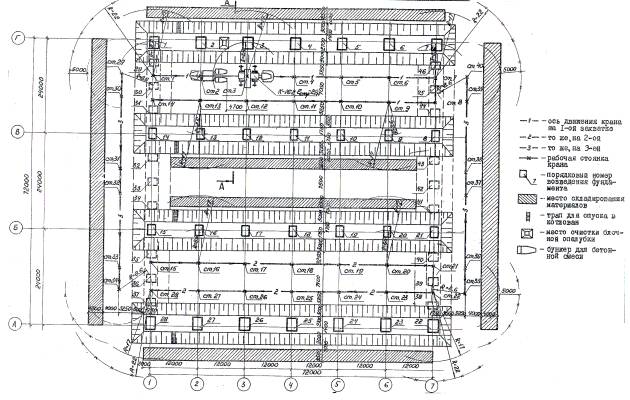

4.01.01.36-06 |

–Я–Њ–і–±–Њ—А —В–Є–њ–Њ–≤ —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є |

16 |

|

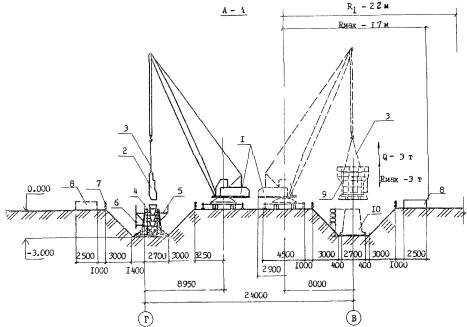

4.01.01.36-07 |

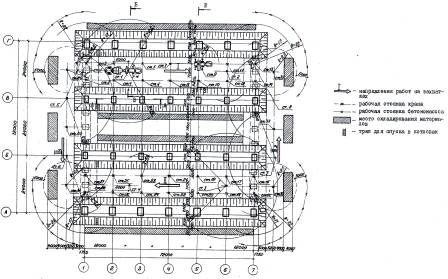

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П —Б—Е–µ–Љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –њ—А–Є –њ–Њ–і–∞—З–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Ї—А–∞–љ–Њ–Љ –≤ –±—Г–љ–Ї–µ—А–∞—Е . |

17 |

|

4.01.01.36-08 |

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П —Б—Е–µ–Љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –њ—А–Є –њ–Њ–і–∞—З–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–Њ–Љ |

19 |

1. –Ю–С–Ы–Р–°–Ґ–ђ –Я–†–Ш–Ь–Х–Э–Х–Э–Ш–ѓ

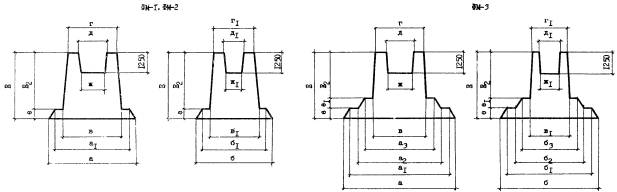

1.1. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –Ї–∞—А—В–∞ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ –љ–∞ –≤–Њ–Ј–≤–µ–і–µ–љ–Є–µ –≤ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–µ –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ —Б–µ—А–Є—П 1.412-1/77, 1.412-2/77, 1.412-3/79 –њ–Њ–і —В–Є–њ–Њ–≤—Л–µ –Ї–Њ–ї–Њ–љ–љ—Л –њ—А—П–Љ–Њ—Г–≥–Њ–ї—М–љ–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П –і–ї—П –Њ–і–љ–Њ—Н—В–∞–ґ–љ—Л—Е –Є –Љ–љ–Њ–≥–Њ—Н—В–∞–ґ–љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –Ј–і–∞–љ–Є–є –њ—А–Є –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е.

1.2. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В, —В–µ—Е–љ–Є–Ї–Њ-—Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –і–∞–љ—Л –≤ –Ї–∞—А—В–µ –љ–∞ –≤–Њ–Ј–≤–µ–і–µ–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ —В–Є–њ–Њ–≤–Њ–є —Б–µ–Ї—Ж–Є–Є —А–∞–Ј–Љ–µ—А–∞–Љ–Є –≤ –њ–ї–∞–љ–µ 72×72 –Љ —Б —И–∞–≥–Њ–Љ –Ї–Њ–ї–Њ–љ–љ 12 –Љ.

1.3. –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Ї–∞—А—В–µ –і–∞–љ—Л –і–ї—П –Љ–∞—А–Њ–Ї –§–У6-4, –§–Ф7-4, –§–Ф10-4, –≤—Л—Б–Њ—В–Њ–є 3 –Љ, –Њ–±—К–µ–Љ–Њ–Љ –і–Њ 10 –Љ3 –Є –Њ–њ–∞–ї—Г–±–ї–Є–≤–∞–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О –і–Њ 30 –Љ2.

1.4. –Т —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Ї–∞—А—В–µ –±–ї–Њ—З–љ–∞—П –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞ –њ—А–Є–љ—П—В–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —В—А–µ—Б—В–∞ ¬Ђ–Ю—А–≥—В–µ—Е—Б—В—А–Њ–є¬ї –У–ї–∞–≤–≤–Њ—А–Њ–љ–µ–ґ—Б—В—А–Њ—П (–Ї–∞—В–∞–ї–Њ–≥ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –¶–§–Ь-3).

1.5. –Т —Б–Њ—Б—В–∞–≤ —А–∞–±–Њ—В, —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞–µ–Љ—Л—Е –Ї–∞—А—В–Њ–є, –≤—Е–Њ–і—П—В:

–∞—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤;

—Г—Б—В–∞–љ–Њ–≤–Ї–∞ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є;

–±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ —Б –њ–Њ–Љ–Њ—Й—М—О –Ї—А–∞–љ–∞ –Є –±—Г–љ–Ї–µ—А–∞;

–і–µ–Љ–Њ–љ—В–∞–ґ –Њ–њ–∞–ї—Г–±–Ї–Є.

1.6. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –Ї–∞—А—В–∞ –љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–Њ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤—Л–њ–Њ–ї–љ–µ–љ–∞ –љ–∞ –Њ—Б–љ–Њ–≤–µ –Є–Ј—Г—З–µ–љ–љ–Њ–≥–Њ –Њ–њ—Л—В–∞ –љ–∞ —Б—В—А–Њ–є–Ї–∞—Е –У–ї–∞–≤–≤–Њ—А–Њ–љ–µ–ґ—Б—В—А–Њ–є –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –і–µ–є—Б—В–≤—Г—О—Й–Є—Е –љ–Њ—А–Љ –Є –њ—А–∞–≤–Є–ї, –≤ —В–Њ–Љ —З–Є—Б–ї–µ –°–Э–Є–Я III-15-76 ¬Ђ–С–µ—В–Њ–љ–љ—Л–µ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Љ–Њ–љ–Њ–ї–Є—В–љ—Л–µ¬ї, –°–Э–Є–Я III-4-80* ¬Ђ–Ґ–µ—Е–љ–Є–Ї–∞ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –≤ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ¬ї.

1.7. –Я—А–Є –њ—А–Є–≤—П–Ј–Ї–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Ї–∞—А—В—Л –Ї –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–Љ—Г –Њ–±—К–µ–Ї—В—Г –Є —Г—Б–ї–Њ–≤–Є—П–Љ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ —Г—В–Њ—З–љ—П–µ—В –Њ–±—К–µ–Љ—Л —А–∞–±–Њ—В, —Б—А–µ–і—Б—В–≤–∞ –Љ–µ—Е–∞–љ–Є–Ј–∞—Ж–Є–Є, —А–∞–Ј–Љ–µ—Й–µ–љ–Є–µ –Љ–∞–ї–Є–љ –Є –Ї–∞–ї—М–Ї—Г–ї—П—Ж–Є–Є —В—А—Г–і–Њ–≤—Л—Е –Ј–∞—В—А–∞—В.

2. –Ю–†–У–Р–Э–Ш–Ч–Р–¶–Ш–ѓ –Ш –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–ѓ –°–Ґ–†–Ю–Ш–Ґ–Х–Ы–ђ–Э–Ю–У–Ю –Я–†–Ю–¶–Х–°–°–Р

2.1. –Ф–Њ –љ–∞—З–∞–ї–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≤—Л–њ–Њ–ї–љ–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ —А–∞–±–Њ—В—Л:

–њ–µ—А–µ–љ–Њ—Б–Ї–∞ –≤ –љ–∞—В—Г—А—Г –Є –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є–µ –њ—А–Њ–µ–Ї—В–љ—Л—Е –Њ—Б–µ–є –Є –Њ—В–Љ–µ—В–Њ–Ї —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤;

—Г—Б—В—А–Њ–є—Б—В–≤–Њ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є;

—Г—Б—В–∞–љ–Њ–≤–Ї–∞ –Љ–Њ–љ—В–∞–ґ–љ–Њ–≥–Њ –Ї—А–∞–љ–∞;

–і–Њ—Б—В–∞–≤–Ї–∞ –Є —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є–µ –≤ –Ј–Њ–љ–µ –і–µ–є—Б—В–≤–Є—П –Љ–Њ–љ—В–∞–ґ–љ–Њ–≥–Њ –Ї—А–∞–љ–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤;

–і–Њ—Б—В–∞–≤–Ї–∞ –Є —Г—Б—В–∞–љ–Њ–≤–Ї–∞ –≤ —А–∞–±–Њ—З–µ–є –Ј–Њ–љ–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Њ–њ–∞–ї—Г–±–Ї–Є –Є —Г–Ї—А—Г–њ–љ–Є—В–µ–ї—М–љ–∞—П —Б–±–Њ—А–Ї–∞;

–њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Ї —А–∞–±–Њ—В–µ —В–∞–Ї–µ–ї–∞–ґ–љ–Њ–є –Њ—Б–љ–∞—Б—В–Ї–Є, –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Є —Н–ї–µ–Ї—В—А–Њ—Б–≤–∞—А–Њ—З–љ–Њ–є –∞–њ–њ–∞—А–∞—В—Г—А—Л;

–Є—Б–њ–Њ–ї–љ–Є—В–µ–ї–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Њ–Ј–љ–∞–Ї–Њ–Љ–ї–µ–љ—Л —Б –Ј–∞–њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–µ–є –Є –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В.

2.2. –С–ї–Њ—З–љ–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞ –і–ї—П –Ї–∞–ґ–і–Њ–є –Љ–∞—А–Ї–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ —Б–Њ–±–Є—А–∞–µ—В—Б—П –Є–Ј –Њ—В–і–µ–ї—М–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ - –±–ї–Њ–Ї–Њ–≤ –±–∞—И–Љ–∞–Ї–∞ –Є –њ–Њ–і–Ї–Њ–ї–µ–љ–љ–Є–Ї–∞.

–Ъ–Њ–Љ–њ–ї–µ–Ї—В–∞ –Є–ї–Є –Њ—В–і–µ–ї—М–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є, –њ–Њ—Б—В—Г–њ–∞—О—Й–Є–µ –Њ—В –њ—А–µ–і–њ—А–Є—П—В–Є—П-–Є–Ј–≥–Њ—В–Њ–≤–Є—В–µ–ї—П, –і–Њ–ї–ґ–љ—Л –Є–Љ–µ—В—М —И—В–∞–Љ–њ –Ю–Ґ–Ъ; –Є—Е –њ–µ—А–µ–і–∞—О—В —Б–Њ —Б–Ї–ї–∞–і–Њ–≤ –Є–ї–Є –њ—Г–љ–Ї—В–Њ–≤ –њ—А–Њ–Ї–∞—В–∞ –њ–Њ –∞–Ї—В–∞–Љ.

–Ъ –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є –±–ї–Њ–Ї-—Д–Њ—А–Љ—Л –і–Њ—Б—В–∞–≤–ї—П—О—В –љ–∞ –∞–≤—В–Њ–њ–ї–∞—В—Д–Њ—А–Љ–∞—Е –Є–ї–Є –њ—А–Є—Ж–µ–њ–∞—Е –Є —Б–Ї–ї–∞–і–Є—А—Г—О—В –≤ –Ј–Њ–љ–µ –і–µ–є—Б—В–≤–Є—П –Ї—А–∞–љ–∞ —Б–Њ–≥–ї–∞—Б–љ–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є —Б—Е–µ–Љ–µ.

2.3. –Р—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П —Г–љ–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є —Б–µ—В–Ї–∞–Љ–Є —Б–µ—А–Є–Є 1.410-2 (–У–Ю–°–Ґ 23279-85), –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–Љ–Є –≤ –Ј–∞–≤–Њ–і—Б–Ї–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –љ–∞ –Љ–љ–Њ–≥–Њ—В–Њ—З–µ—З–љ—Л—Е –Ї–Њ–љ—В–∞–Ї—В–љ—Л—Е –Љ–∞—И–Є–љ–∞—Е.

–Р—А–Љ–∞—В—Г—А–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л –њ—А–Є–≤–Њ–Ј—П—В –љ–∞ –Њ–±—К–µ–Ї—В –љ–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П—Е, –Є —Б–Ї–ї–∞–і–Є—А—Г–µ—В –≤ –Ј–Њ–љ–µ –і–µ–є—Б—В–≤–Є—П –Ї—А–∞–љ–∞ –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –љ–µ –Љ–µ–љ–µ–µ —З–µ–Љ –љ–∞ –Ј–∞—Е–≤–∞—В–Ї—Г.

–°–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є–µ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –і–Њ–ї–ґ–љ–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М—Б—П –љ–∞ —А–Њ–≤–љ—Л—Е –њ–ї–Њ—Й–∞–і–Ї–∞—Е —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –њ—А–Њ–Ї–ї–∞–і–Њ–Ї –Љ–µ–ґ–і—Г –љ–Є–Љ–Є. –Ь–µ—Б—В–∞ —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П —Г–Ї–∞–Ј–∞–љ—Л –љ–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є —Б—Е–µ–Љ–µ.

2.4. –С–µ—В–Њ–љ–љ–∞—П —Б–Љ–µ—Б—М –і–Њ—Б—В–∞–≤–ї—П–µ—В—Б—П —Ж–µ–љ—В—А–∞–ї–Є–Ј–Њ–≤–∞–љ–љ–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П–Љ–Є-—Б–∞–Љ–Њ—Б–≤–∞–ї–∞–Љ–Є, –Є–ї–Є –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ—Б–Љ–µ—Б–Є—В–µ–ї—П–Љ–Є —Б–Њ–≥–ї–∞—Б–љ–Њ –≥—А–∞—Д–Є–Ї—Г –Ј–∞–≤–Њ–Ј–∞ –њ–Њ —Б–Є—Б—В–µ–Љ–µ ¬Ђ–°–£–Я–Х–†¬ї.

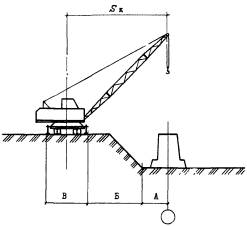

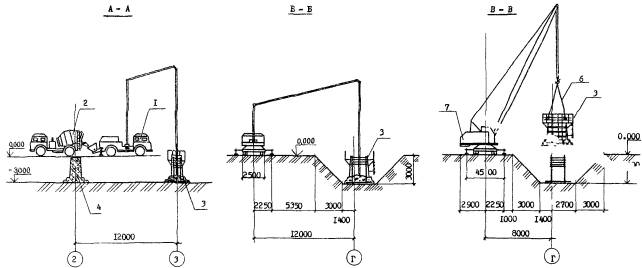

2.5. –†–µ–Ї–Њ–Љ–µ–љ–і—Г–µ–Љ—Л–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–µ –Є –љ–∞ –њ–љ–µ–≤–Љ–Њ–Ї–Њ–ї–µ—Б–љ–Њ–Љ —Е–Њ–і—Г –Ї—А–∞–љ—Л –і–ї—П –њ–Њ–і–∞—З–Є –љ–∞ —А–∞–±–Њ—З–µ–µ –Љ–µ—Б—В–Њ –∞—А–Љ–∞—В—Г—А—Л, –Њ–њ–∞–ї—Г–±–Ї–Є –Є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л –љ–∞ –ї–Є—Б—В–µ 4.01.01.36-01.

–Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–µ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –Њ—В –Њ—Б–Є –і–≤–Є–ґ–µ–љ–Є—П –Ї—А–∞–љ–∞ –і–Њ –і–∞–ї—М–љ–µ–є —В–Њ—З–Ї–Є –њ–Њ–і–∞—З–Є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П –µ–≥–Њ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Њ–є; –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ - —Г—Б–ї–Њ–≤–Є—П–Љ–Є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є —А–∞–±–Њ—В –њ–Њ —В–∞–±–ї–Є—Ж–µ 3 –њ.3 –°–Э–Є–Я III-4-80*.

2.6. –°—Е–µ–Љ—Л —Б—В—А–Њ–њ–Њ–≤–Њ–Ї –њ–Њ–Ї–∞–Ј–∞–љ—Л –љ–∞ –ї–Є—Б—В–µ 4.01.01.36-02.

2.7. –Ф–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–µ —А–∞–Ј–±–Є—В–Њ –љ–∞ 3 –Ј–∞—Е–≤–∞—В–Ї–Є.

2.8. –†–∞–±–Њ—В—Л —Б–ї–µ–і—Г–µ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –њ–Њ –і–≤—Г–Љ –≤–∞—А–Є–∞–љ—В–∞–Љ.

–Я–Њ –њ–µ—А–≤–Њ–Љ—Г –≤–∞—А–Є–∞–љ—В—Г –њ–Њ–і–∞—З—Г –≤—Б–µ—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В —Б—В—А–µ–ї–Њ–≤—Л–Љ –Ї—А–∞–љ–Њ–Љ.

–Я–Њ –≤—В–Њ—А–Њ–Љ—Г –≤–∞—А–Є–∞–љ—В—Г –∞—А–Љ–∞—В—Г—А—Г, –Њ–њ–∞–ї—Г–±–Ї—Г –њ–Њ–і–∞—О—В —Б—В—А–µ–ї–Њ–≤—Л–Љ –Ї—А–∞–љ–Њ–Љ, –∞ –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М - –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–Њ–Љ –Љ–∞—А–Ї–Є –С–Э80-20 –≤ –Ї–Њ–Љ–њ–ї–µ–Ї—В–µ —Б –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ—Б–Љ–µ—Б–Є—В–µ–ї—П–Љ–Є. –§—Г–љ–і–∞–Љ–µ–љ—В—Л –Њ–±—Й–Є–Љ –Њ–±—К–µ–Љ–Њ–≤ –љ–µ –Љ–µ–љ–µ–µ 1200 –Љ3.

2.9. –†–∞–±–Њ—В—Л –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –њ—А–Є 1-–Њ–Љ –Є 2-–Њ–Љ –≤–∞—А–Є–∞–љ—В–∞—Е –≤—Л–њ–Њ–ї–љ—П–µ—В –Ї–Њ–Љ–њ–ї–µ–Ї—Б–љ–Њ–µ –Ј–≤–µ–љ–Њ –Є–Ј —В—А–µ—Е —З–µ–ї–Њ–≤–µ–Ї; –∞—А–Љ–∞—В—Г—А—Й–Є–Ї–∞-—Б–≤–∞—А—Й–Є–Ї–∞ 4 —А–∞–Ј—А. - 1; –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї–∞ 3 —А–∞–Ј—А. - 1; –±–µ—В–Њ–љ—Й–Є–Ї–∞ 3 pa–Јp. - 1.

–Р–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б –Њ–±—Б–ї—Г–ґ–Є–≤–∞–µ—В –Ј–≤–µ–љ–Њ –Є–Ј –і–≤—Г—Е —З–µ–ї–Њ–≤–µ–Ї: –Њ–њ–µ—А–∞—В–Њ—А 5 —А–∞–Ј—А. - 1 –Є –њ–Њ–Љ–Њ—Й–љ–Є–Ї –Њ–њ–µ—А–∞—В–Њ—А–∞ 4 pa–Јp. - 1.

2.10. –Ъ–Њ–Љ–њ–ї–µ–Ї—Б–љ–Њ–µ –Ј–≤–µ–љ–Њ –±–µ—В–Њ–љ—Й–Є–Ї–Њ–≤ –≤—Л–њ–Њ–ї–љ—П–µ—В –њ–Њ–ї–љ—Л–є —Ж–Є–Ї–ї –љ–∞ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–Є –њ—А–Є –≤–Њ–Ј–≤–µ–і–µ–љ–Є–Є –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В–Є:

—Г—Б—В–∞–љ–Њ–≤–Ї–∞ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Б–µ—В–Њ–Ї –Є –Ї–∞—А–Ї–∞—Б–Њ–≤;

–Љ–Њ–љ—В–∞–ґ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є;

–±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤;

–і–µ–Љ–Њ–љ—В–∞–ґ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є;

—Г—Е–Њ–і –Ј–∞ –±–µ—В–Њ–љ–Њ–Љ.

2.11. –Ь–Њ–љ—В–∞–ґ –∞—А–Љ–∞—В—Г—А—Л –љ–∞—З–Є–љ–∞–µ—В—Б—П —Б —А–∞–Ј–Љ–µ—В–Ї–Є –Љ–µ—Б—В —А–∞—Б–Ї–ї–∞–і–Ї–Є —Б–µ—В–Њ–Ї –њ–ї–Є—В–љ–Њ–є —З–∞—Б—В–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Д–Є–Ї—Б–∞—В–Њ—А–Њ–≤ (–Є–Ј –±–µ—В–∞–Є–љ–∞—Е –њ–Њ–і–Ї–ї–∞–і–Њ–Ї) —Б —И–∞–≥–Њ–Љ 1 –Љ –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –Ј–∞—Й–Є—В–љ–Њ–≥–Њ —Б–ї–Њ—П –±–µ—В–Њ–љ–∞.

–Э–∞ –∞—А–Љ–∞—В—Г—А–љ—Г—О —Б–µ—В–Ї—Г –њ–Њ—Б–ї–µ —А–∞–Ј–Љ–µ—В–Ї–Є –њ—А–Њ–µ–Ї—В–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –∞—А–Љ–Њ–Ї–∞—А–Ї–∞—Б –њ–Њ–і–Ї–Њ–ї–µ–љ–љ–Є–Ї–∞ —Б –њ–Њ–Љ–Њ—Й—М—О –Ї—А–∞–љ–∞.

–°–±–Њ—А–Ї–∞ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–µ–љ–љ—Л—Е –Ї–∞—А–Ї–∞—Б–Њ–≤ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –љ–∞ —Б–±–Њ—А–Њ—З–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–µ. –°–љ–∞—З–∞–ї–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –і–≤–µ –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л–µ —Б–µ—В–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –Ј–∞–Ї—А–µ–њ–ї—П—О—В –≤—А–µ–Љ–µ–љ–љ—Л–Љ–Є —А–∞—Б—В—П–ґ–Ї–∞–Љ–Є.

–£—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–∞—П –∞—А–Љ–∞—В—Г—А–∞ –Њ—Д–Њ—А–Љ–ї—П–µ—В—Б—П –∞–Ї—В–Њ–Љ –Њ—Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤–Њ–≤–∞–љ–Є—П —Б–Ї—А—Л—В—Л—Е —А–∞–±–Њ—В. –Т –∞–Ї—В–µ –њ—А–Є–µ–Љ–Ї–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М —Г–Ї–∞–Ј–∞–љ—Л –љ–Њ–Љ–µ—А–∞ —А–∞–±–Њ—З–Є—Е —З–µ—А—В–µ–ґ–µ–є, –Њ—В—Б—В—Г–њ–ї–µ–љ–Є—П –Њ—В —З–µ—А—В–µ–ґ–µ–є, –Њ—Ж–µ–љ–Ї–∞ –Ї–∞—З–µ—Б—В–≤–∞ —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ–Њ–є –∞—А–Љ–∞—В—Г—А—Л. –Я–Њ—Б–ї–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Њ–њ–∞–ї—Г–±–Ї–Є –і–∞—О—В —А–∞–Ј—А–µ—И–µ–љ–Є–µ –љ–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤.

2.12. –Ь–Њ–љ—В–∞–ґ –Њ–њ–∞–ї—Г–±–Ї–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –≥–Њ—В–Њ–≤—Л–Љ–Є –±–ї–Њ–Ї-—Д–Њ—А–Љ–∞–Љ–Є. –Я–µ—А–µ–і –Љ–Њ–љ—В–∞–ґ–Њ–Љ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є –њ—А–Њ–≤–µ—А—П—О—В –Ї—А–µ–њ–ї–µ–љ–Є–µ –±–∞—И–Љ–∞–Ї–∞ —Б –њ–Њ–і–Ї–Њ–ї–µ–љ–љ–Є–Ї–Њ–Љ –Є —Б–Љ–∞–Ј–Ї—Г —А–∞–±–Њ—З–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ–њ–∞–ї—Г–±–Ї–Є. –°–Њ–±—А–∞–љ–љ–∞—П –±–ї–Њ–Ї-—Д–Њ—А–Љ–∞ –Љ–Њ–љ—В–Є—А—Г–µ—В—Б—П —Б—В—А–µ–ї–Њ–≤—Л–Љ –Ї—А–∞–љ–Њ–Љ –≤ –њ—А–Њ–µ–Ї—В–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —Б –њ–Њ–Љ–Њ—Й—М—О —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ–Њ–≥–Њ —З–µ—В–∞—А–µ—Е–≤–µ—В–≤–µ–≤–Њ–≥–Њ —Б—В—А–Њ–њ–∞ –≤ –і–≤–∞ –њ—А–Є–µ–Љ–∞:

–њ–µ—А–≤—Л–є - –Љ–Њ–љ—В–∞–ґ —Ж–µ–ї–Є–Ї–Њ–Љ —Б–Њ–±—А–∞–љ–љ–Њ–є –љ–∞ –≤–µ—Б—М —Д—Г–љ–і–∞–Љ–µ–љ—В –Њ–њ–∞–ї—Г–±–Ї–Є —Б —А–∞–±–Њ—З–Є–Љ –љ–∞—Б—В–Є–ї–Њ–Љ;

–≤—В–Њ—А–Њ–є - –Љ–Њ–љ—В–∞–ґ - –≤–Ї–ї–∞–і—Л—И–∞ —Б—В–∞–Ї–∞–љ–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П, –Ї–Њ—В–Њ—А—Л–є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ—Б–ї–µ —Г–Ї–ї–∞–і–Ї–Є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –і–Њ —Г—А–Њ–≤–љ—П –і–љ–Є—Й–∞ —Б—В–∞–Ї–∞–љ–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П.

–Т—Л–≤–µ—А–Ї–∞ –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ—Б—В–Є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П —Б –њ–Њ–Љ–Њ—Й—М—О –≤–Є–љ—В–Њ–≤—Л—Е –і–Њ–Љ–Ї—А–∞—В–Њ–≤ –њ–Њ–і –Њ–њ–Њ—А–љ—Л–Љ–Є —Б—В–Њ–ї–Є–Ї–∞–Љ–Є –±–∞—И–Љ–∞–Ї–Њ–≤.

2.13. –Я–Њ–і–±–Њ—А –Є –љ–∞–Ј–љ–∞—З–µ–љ–Є–µ —Б–Њ—Б—В–∞–≤–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –і–Њ–ї–ґ–љ–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М—Б—П —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –ї–∞–±–Њ—А–∞—В–Њ—А–Є–µ–є.

–Я—А–Њ–≤–µ—А–Ї—Г —А–∞–±–Њ—З–µ–≥–Њ —Б–Њ—Б—В–∞–≤–∞ —Б–Љ–µ—Б–Є —Б–ї–µ–і—Г–µ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –њ—Г—В–µ–Љ –њ—А–Њ–±–љ–Њ–≥–Њ –њ–µ—А–µ–Ї–∞—З–Є–≤–∞–љ–Є—П –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–Њ–Љ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Є –Є—Б–њ—Л—В–∞–љ–Є–є, –±–µ—В–Њ–љ–љ—Л—Е –Њ–±—А–∞–Ј—Ж–Њ–≤, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л—Е –Є–Ј –Њ—В–Њ–±—А–∞–љ–љ—Л—Е, –њ–Њ—Б–ї–µ –њ–µ—А–µ–Ї–∞—З–Є–≤–∞–љ–Є—П –њ—А–Њ–± –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є.

–Я–Њ–і–≤–Є–ґ–љ–Њ—Б—В—М –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є, —Г–Ї–ї–∞–і—Л–≤–∞–µ–Љ–Њ–є –≤ –Њ–њ–∞–ї—Г–±–Ї—Г –Є–Ј –±—Г–љ–Ї–µ—А–∞ –і–Њ–ї–ґ–љ–∞ –Є–Љ–µ—В—М –Њ—Б–∞–і–Ї—Г –Ї–Њ–љ—Г—Б–∞ 1-3 —Б–Љ, –њ—А–Є –њ–µ—А–µ–Ї–∞—З–Є–≤–∞–љ–Є–Є –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–Њ–Љ - –љ–µ –Љ–µ–љ–µ–µ 6 —Б–Љ.

–†–∞–±–Њ—В—Л –њ–Њ –њ—А–Є–µ–Љ—Г –Є —Г–Ї–ї–∞–і–Ї–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –њ—А–Њ–Є–Ј–≤–Њ–і—П—В c –Є–љ–≤–µ–љ—В–∞—А–љ—Л—Е –њ–ї–Њ—Й–∞–і–Њ–Ї, –Є–Љ–µ—О—Й–Є—Е—Б—П –љ–∞ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–µ.

–Т—Л—Б–Њ—В–∞ —Б–≤–Њ–±–Њ–і–љ–Њ–≥–Њ —Б–±—А–∞—Б—Л–≤–∞–љ–Є—П –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М 2 –Љ. –°–њ—Г—Б–Ї –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є —Б –≤—Л—Б–Њ—В—Л –±–Њ–ї–µ–µ 2 –Љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л–Љ –Ј–≤–µ–љ—М–µ–≤—Л–Љ —Е–Њ–±–Њ—В–∞–Љ –Є–ї–Є –ї–Њ—В–Ї–∞–Љ.

–С–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –≤ —Д—Г–љ–і–∞–Љ–µ–љ—В—Л —Г–Ї–ї–∞–і—Л–≤–∞—О—В –≤ –і–≤–∞ —Н—В–∞–њ–∞:

–±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –і–Њ –Њ—В–Љ–µ—В–Ї–Є –љ–Є–Ј–∞ —Б—В–∞–Ї–∞–љ–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П –Є –њ–Њ—Б–ї–µ –Љ–Њ–љ—В–∞–ґ–∞ –Њ–њ–∞–ї—Г–±–Ї–Є —Б—В–∞–Ї–∞–љ–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П - –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —Б—В–µ–љ–Њ–Ї —Б—В–∞–Ї–∞–љ–∞.

–Я—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М –њ–µ—А–µ—А—Л–≤–∞ –Љ–µ–ґ–і—Г —Н—В–∞–њ–∞–Љ–Є –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П (–Є–ї–Є —Г–Ї–ї–∞–і–Ї–Є —Б–ї–Њ–µ–≤ —Б–Љ–µ—Б–Є) –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М 2 —З–∞—Б–∞.

–Я—А–Є –њ–Њ–і–∞—З–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–Њ–Љ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М –њ–µ—А–µ—А—Л–≤–Њ–≤ –±–µ–Ј –њ–µ—А–µ–Ї–∞—З–Є–≤–∞–љ–Є—П —Б–Љ–µ—Б–Є –љ–µ –і–Њ–ї–ґ–љ–∞ –њ—А–µ–≤—Л—И–∞—В—М 15-20 –Љ–Є–љ—Г—В.

–С–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М —Б–ї–µ–і—Г–µ—В —Г–Ї–ї–∞–і—Л–≤–∞—В—М –Њ–і–Є–љ–∞–Ї–Њ–≤—Л–Љ–Є –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Л–Љ–Є —Б–ї–Њ—П–Љ–Є —В–Њ–ї—Й–Є–љ–Њ–є –Њ—В 20 –і–Њ 30 —Б–Љ. –£–њ–ї–Њ—В–љ–µ–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –њ—А–Њ–Є–Ј–≤–Њ–і—П—В –≥–ї—Г–±–Є–љ–љ—Л–Љ–Є –≤–Є–±—А–∞—В–Њ—А–∞–Љ–Є —Б —Б–Њ–±–ї—О–і–µ–љ–Є–µ–Љ —Б–ї–µ–і—Г—О—Й–Є—Е —В—А–µ–±–Њ–≤–∞–љ–Є–є:

–≥–ї—Г–±–Є–љ–∞ –њ–Њ–≥—А—Г–ґ–µ–љ–Є—П –≤–Є–±—А–∞—В–Њ—А–∞ –≤ –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –і–Њ–ї–ґ–љ–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—В—М —Г–≥–ї—Г–±–ї–µ–љ–Є–µ –µ–≥–Њ –≤ —А–∞–љ–µ–µ —Г–ї–Њ–ґ–µ–љ–љ—Л–є —Б–ї–Њ–є –љ–∞ 5-10 —Б–Љ;

—И–∞–≥ –њ–µ—А–µ—Б—В–∞–љ–Њ–≤–Ї–Є –≥–ї—Г–±–Є–љ–љ—Л—Е –≤–Є–±—А–∞—В–Њ—А–Њ–≤ –љ–µ –і–Њ–ї–ґ–µ–љ –њ—А–µ–≤—Л—И–∞—В—М –њ–Њ–ї—Г—В–Њ—А–љ–Њ–≥–Њ —А–∞–і–Є—Г—Б–∞ –Є—Е –і–µ–є—Б—В–≤–Є—П;

–Њ–њ–Є—А–∞–љ–Є–µ –≤–Є–±—А–∞—В–Њ—А–Њ–≤ –≤–Њ –≤—А–µ–Љ—П –Є—Е —А–∞–±–Њ—В—Л –љ–∞ –∞—А–Љ–∞—В—Г—А—Г –Є –Ј–∞–Ї–ї–∞–і–љ—Л–µ —З–∞—Б—В–Є –±–µ—В–Њ–љ–Є—А—Г–µ–Љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –љ–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П;

–њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М –≤–Є–±—А–Є—А–Њ–≤–∞–љ–Є—П –љ–∞ –Ї–∞–ґ–і–Њ–є –њ–Њ–Ј–Є—Ж–Є–Є –Ј–∞–Ї–∞–љ—З–Є–≤–∞–µ—В—Б—П –њ—А–Є –њ–Њ—П–≤–ї–µ–љ–Є–Є —Ж–µ–Љ–µ–љ—В–љ–Њ–≥–Њ –Љ–Њ–ї–Њ–Ї–∞ –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –±–µ—В–Њ–љ–∞;

–≤ —Г–≥–ї–∞—Е –Є —Г —Б—В–µ–љ–Њ–Ї –Њ–њ–∞–ї—Г–±–Ї–Є –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ, —Г–њ–ї–Њ—В–љ—П—О—В —А—Г—З–љ—Л–Љ–Є —И—Г—А–Њ–≤–Ї–∞–Љ–Є;

–Є–Ј–≤–ї–µ–Ї–∞—В—М –≤–Є–±—А–∞—В–Њ—А –њ—А–Є –њ–µ—А–µ—Б—В–∞–љ–Њ–≤–Ї–µ —Б–ї–µ–і—Г–µ—В –Љ–µ–і–ї–µ–љ–љ–Њ, –љ–µ –≤—Л–Ї–ї—О—З–∞–ї –і–≤–Є–≥–∞—В–µ–ї—М, —З—В–Њ–±—Л –њ—Г—Б—В–Њ—В–∞ –њ–Њ–і –љ–∞–Ї–Њ–љ–µ—З–љ–Є–Ї–Њ–Љ —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ –Ј–∞–њ–Њ–ї–љ—П–ї–∞—Б—М –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б—М—О.

–†–µ–Ј—Г–ї—М—В–∞—В—Л –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–µ —Б–ї–µ–і—Г–µ—В –Ј–∞–љ–Њ—Б–Є—В—М –≤ –ґ—Г—А–љ–∞–ї –±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В.

–Я–Њ –Њ–Ї–Њ–љ—З–∞–љ–Є–Є –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —В—А–µ–±—Г–µ—В—Б—П –њ—А–Њ–Є–Ј–≤–µ—Б—В–Є –Њ—З–Є—Б—В–Ї—Г –Є –њ—А–Њ–Љ—Л–≤–Ї—Г –±–µ—В–Њ–љ–Њ–≤–Њ–і–Њ–≤, –њ—А–Є–µ–Љ–љ–Њ–≥–Њ –±—Г–љ–Ї–µ—А–∞, –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞, –Ї–Њ—В–Њ—А–∞—П –≤—Л–њ–Њ–ї–љ—П–µ—В—Б—П –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –Є–љ—Б—В—А—Г–Ї—Ж–Є–µ–є –њ–Њ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞.

2.14. –Я–Њ—Б–ї–µ —Г–Ї–ї–∞–і–Ї–Є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤ –Њ–њ–∞–ї—Г–±–Ї—Г –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б–Њ–Ј–і–∞—В—М –±–ї–∞–≥–Њ–њ—А–Є—П—В–љ—Л–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ-–≤–ї–∞–ґ–љ–Њ—Б—В–љ—Л–µ —Г—Б–ї–Њ–≤–Є—П –і–ї—П —В–≤–µ—А–і–µ–љ–Є—П –±–µ—В–Њ–љ–∞. –£–≤–ї–∞–ґ–љ–µ–љ–Є–µ —Б–ї–µ–і—Г–µ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –љ–µ –њ–Њ–Ј–і–љ–µ–µ, —З–µ–Љ —З–µ—А–µ–Ј 4-12 —З–∞—Б–Њ–≤ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –њ–Њ—Б–ї–µ –Њ–Ї–Њ–љ—З–∞–љ–Є—П –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П.

–Т –ґ–∞—А–Ї—Г—О –Є —Б—Г—Е—Г—О –≤–µ—В—А–µ–љ—Г—О –њ–Њ–≥–Њ–і—Г —А–∞—Б–њ–∞–ї—Г–±–ї–µ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Ј–∞—Й–Є—Й–µ–љ—Л —Б–≤–µ—А—Е—Г –≤–Њ–і–Њ–љ–µ–њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ–є –њ–ї–µ–љ–Ї–Њ–є, —А—Г–ї–Њ–љ–љ—Л–Љ–Є –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ–Є –љ–∞ —Б—А–Њ–Ї, –Ј–∞–≤–Є—Б—П—Й–Є–є –Њ—В –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е —Г—Б–ї–Њ–≤–Є–є –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —Г–Ї–∞–Ј–∞–љ–Є—П–Љ–Є —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –ї–∞–±–Њ—А–∞—В–Њ—А–Є–Є.

2.15. –Ф–µ–Љ–Њ–љ—В–∞–ґ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є –Ј–∞–±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—П—В –њ–Њ—Б–ї–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –±–µ—В–Њ–љ–Њ–Љ –њ—А–Њ—З–љ–Њ—Б—В–Є 10-15 –Ї–≥ /—Б–Љ2, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–µ–є —Б–Њ—Е—А–∞–љ–љ–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –Ї—А–Њ–Љ–Њ–Ї —Г–≥–ї–Њ–≤ –њ—А–Є —Б–љ—П—В–Є–Є –Њ–њ–∞–ї—Г–±–Ї–Є.

–Ф–ї—П –Њ—А–Є–µ–љ—В–Є—А–Њ–≤–Њ—З–љ–Њ–≥–Њ –≤—Л–±–Њ—А–∞ —Б—А–Њ–Ї–∞ —А–∞—Б–њ–∞–ї—Г–±–Ї–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ —Б–ї–µ–і—Г–µ—В –њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є—П–Љ–Є –¶–Э–Ш–Ш–Ю–Ь–Ґ–Я, –њ—А–Є–≤–µ–і–µ–љ–љ—Л–Љ–Є –≤ —В–∞–±–ї. 1

–Ґ–∞–±–ї–Є—Ж–∞ 1

|

–Ь–∞—А–Ї–∞ –±–µ—В–Њ–љ–∞ |

–Я—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М –≤—Л–і–µ—А–ґ–Ї–Є –±–µ—В–Њ–љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є, —З –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞, ¬∞–° |

||||

|

150 |

10 |

15 |

20 |

25 |

30 |

|

12 |

7 |

6 |

5 |

5 |

|

|

200 |

10 |

8 |

6 |

5 |

4 |

–Ф–µ–Љ–Њ–љ—В–∞–ґ –±–ї–Њ–Ї–∞ –Њ–њ–∞–ї—Г–±–Ї–Є –≤—Л–њ–Њ–ї–љ—П–µ—В—Б—П –≤ —Б–ї–µ–і—Г—О—Й–µ–Љ –њ–Њ—А—П–і–Ї–µ: –Њ—В—А—Л–≤–∞—О—В –і–Њ–Љ–Ї—А–∞—В–∞–Љ–Є –±–ї–Њ–Ї –Њ–њ–∞–ї—Г–±–Ї–Є –Њ—В –±–µ—В–Њ–љ–∞, —Б—В—А–Њ–њ—Г—О—В –Є —Б–љ–Є–Љ–∞—О—В –Њ–њ–∞–ї—Г–±–Ї—Г.

–Ф–Њ–Љ–Ї—А–∞—В—Л —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –њ–Њ —З–µ—В—Л—А–µ–Љ —Г–≥–ї–∞–Љ –±–ї–Њ–Ї–∞ –њ–Њ–і –Њ–њ–Њ—А–љ—Л–є —Б—В–Њ–ї–Є–Ї, –Њ—В—А—Л–≤–∞—О—В —Д–Њ—А–Љ—Г –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –і–Є–∞–≥–Њ–љ–∞–ї—М–љ–Њ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л—Е –њ–∞—А –і–Њ–Љ–Ї—А–∞—В–Њ–≤.

–Ф–µ–Љ–Њ–љ—В–∞–ґ —Б—В–∞–Ї–∞–љ–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М —З–µ—А–µ–Ј 2-4 —З–∞—Б–∞ –њ–Њ—Б–ї–µ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Б—В–∞–Ї–∞–љ–∞.

–Ф–µ–Љ–Њ–љ—В–∞–ґ —Б—В–∞–Ї–∞–љ–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П –≤—Л–њ–Њ–ї–љ—П–µ—В—Б—П –≤ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–є –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В–Є: –≤—Л–љ–Є–Љ–∞—О—В –Ї—А–µ–њ–µ–ґ–љ—Л–µ –Ї–Њ—Б—В—Л–ї–Є, —Б–Њ–µ–і–Є–љ—П—О—Й–Є–µ —Б—В–∞–Ї–∞–љ–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—М —Б –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Њ–є, –Њ—В—А—Л–≤–∞—О—В –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –і–Њ–Љ–Ї—А–∞—В–Њ–≤ —Б—В–∞–Ї–∞–љ–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—М, —Б—В—А–Њ–њ—Г—О—В –Є –≤—Л—В–∞—Б–Ї–Є–≤–∞—О—В —Б—В–∞–Ї–∞–љ–љ—Л–є –≤–Ї–ї–∞–і—Л—И –Є–Ј –≥–љ–µ–Ј–і–∞.

2.16. –°–љ—П—В—Г—О —Б —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –Њ–њ–∞–ї—Г–±–Ї—Г –Њ—З–Є—Й–∞—О—В –Њ—В –љ–∞–ї–Є–њ—И–µ–≥–Њ –±–µ—В–Њ–љ–∞ –Є —Б–Љ–∞–Ј—Л–≤–∞—О—В. –°–Љ–∞–Ј–Ї–Є –і–Њ–ї–ґ–љ—Л –Њ—В–≤–µ—З–∞—В—М —Б–ї–µ–і—Г—О—Й–Є–Љ —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ:

–Њ–±–ї–∞–і–∞—В—М —Е–Њ—А–Њ—И–µ–є –∞–і–≥–µ–Ј–Є–µ–є –Ї –Љ–∞—В–µ—А–Є–∞–ї—Г –Њ–њ–∞–ї—Г–±–Ї–Є –Є –њ–ї–Њ—Е–Њ–є - –Ї –±–µ—В–Њ–љ—Г;

–Њ–±—А–∞–Ј–Њ–≤—Л–≤–∞—В—М —Б–њ–ї–Њ—И–љ—Г—О –њ–ї–µ–љ–Ї—Г –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –Љ–µ–љ—М—И–µ–є —В–Њ–ї—Й–Є–љ—Л (0,1-0,2 –Љ–Љ), –Њ—В–і–µ–ї—П—О—Й—Г—О —Д–Њ—А–Љ—Г—О—Й—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Њ–њ–∞–ї—Г–±–Ї–Є –Њ—В –±–µ—В–Њ–љ–∞;

–љ–µ –≤—Л–Ј—Л–≤–∞—В—М –Ї–Њ—А—А–Њ–Ј–Є–Є —Б—В–∞–ї—М–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є;

—Е–Њ—А–Њ—И–Њ —Г–і–µ—А–ґ–Є–≤–∞—В—М—Б—П –љ–∞ —Д–Њ—А–Љ—Г—О—Й–Є—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П—Е –Њ–њ–∞–ї—Г–±–Ї–Є, —В.–µ. –љ–µ —Б—В–µ–Ї–∞—В—М —Б –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є, –љ–µ —Б–Љ—Л–≤–∞—В—М—Б—П –≤–Њ–і–Њ–є –Є —Б—В–Є—А–∞—В—М—Б—П –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б—М—О;

–љ–µ –≤—Л—Б—Л—Е–∞—В—М –Є –љ–µ —В–µ—А—П—В—М —Г–Ї–∞–Ј–∞–љ–љ—Л—Е –≤—Л—И–µ –Ї–∞—З–µ—Б—В–≤ —Б —В–µ—З–µ–љ–Є–µ–Љ –≤—А–µ–Љ–µ–љ–Є;

–±—Л—В—М –±–µ–Ј–≤—А–µ–і–љ—Л–Љ–Є –і–ї—П –Њ—А–≥–∞–љ–Є–Ј–Љ–∞ —З–µ–ї–Њ–≤–µ–Ї–∞;

–ї–µ–≥–Ї–Њ –љ–∞–љ–Њ—Б–Є—В—М—Б—П –љ–∞ –Њ–њ–∞–ї—Г–±–Ї—Г.

2.17. –°—Е–µ–Љ–∞ –Њ–њ–µ—А–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –Ї–∞—З–µ—Б—В–≤–∞ –њ—А–Є–≤–µ–і–µ–љ–∞ –≤ —В–∞–±–ї. 2.

2.18. –Ъ–∞–ї—М–Ї—Г–ї—П—Ж–Є—П —В—А—Г–і–Њ–≤—Л—Е –Ј–∞—В—А–∞—В –љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–µ –њ—А–Є–≤–µ–і–µ–љ–∞ –љ–∞ –ї–Є—Б—В–µ 4.01.01.36-03.

2.19. –У—А–∞—Д–Є–Ї–Є –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –њ—А–Є–≤–µ–і–µ–љ—Л –љ–∞ –ї–Є—Б—В–µ 4.01.01.36-04.

2.20. –Я–ї–∞–љ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ —Б —А–∞–Ј–±–Є–≤–Ї–Њ–є –љ–∞ –Ј–∞—Е–≤–∞—В–Ї–Є –і–∞–љ –љ–∞ –ї–Є—Б—В–µ 4.01.01.36-05.

2.21. –Я–Њ–і–±–Њ—А —В–Є–њ–Њ–≤ —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є –њ—А–Є–≤–µ–і–µ–љ –љ–∞ –ї–Є—Б—В–µ 4.01.01.36-06.

2.22. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П —Б—Е–µ–Љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –њ—А–Є –њ–Њ–і–∞—З–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Ї—А–∞–љ–Њ–Љ –≤ –±—Г–љ–Ї–µ—А–∞—Е –і–∞–љ–∞ –љ–∞ –ї–Є—Б—В–µ 4.01.01.36-07.

2.23. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П —Б—Е–µ–Љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –њ—А–Є –њ–Њ–і–∞—З–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–Њ–Љ –і–∞–љ–∞ –љ–∞ –ї–Є—Б—В–µ 4.01.01.36-08.

2.24. –Я—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ –±–µ—В–Њ–љ–љ—Л—Е –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–≤–∞—В—М—Б—П —Г–Ї–∞–Ј–∞–љ–Є—П–Љ–Є –°–Э–Є–Я III-4-80* ¬Ђ–Ґ–µ—Е–љ–Є–Ї–∞ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –≤ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ¬ї, —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є –Њ—Е—А–∞–љ—Л —В—А—Г–і–∞, –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ґ–∞—А–љ–Њ–є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є¬ї, –Є, –Ї—А–Њ–Љ–µ —В–Њ–≥–Њ, —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–≤–∞—В—М—Б—П –њ—А–Є–≤–µ–і–µ–љ–љ—Л–Љ–Є –љ–Є–ґ–µ –Я–Њ–ї–Њ–ґ–µ–љ–Є—П–Љ–Є.

–†–∞—Б–њ–∞–ї—Г–±–ї–Є–≤–∞–љ–Є–µ –Ј–∞–±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–љ—Л—Е —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –љ–µ —А–∞–љ–µ–µ, —З–µ–Љ –±–µ—В–Њ–љ –і–Њ—Б—В–Є–≥–љ–µ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ—З–љ–Њ—Б—В–Є (–њ–Њ –і–∞–љ–љ—Л–Љ —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –ї–∞–±–Њ—А–∞—В–Њ—А–Є–Є), –Є –Љ–Њ–ґ–µ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М—Б—П —В–Њ–ї—М–Ї–Њ —Б —А–∞–Ј—А–µ—И–µ–љ–Є—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П —А–∞–±–Њ—В.

–Ю—В–Ї—А—Л—В—Л–µ –Ї–Њ—В–ї–Њ–≤–∞–љ—Л –њ–Њ –њ–µ—А–Є–Љ–µ—В—А—Г —Б–ї–µ–і—Г–µ—В –Њ–≥—А–∞–і–Є—В—М –Є–љ–≤–µ–љ—В–∞—А–љ—Л–Љ –Њ–≥—А–∞–ґ–і–µ–љ–Є–µ–Љ.

–Ю–њ–∞—Б–љ—Л–µ –Ј–Њ–љ—Л —А–∞–±–Њ—В—Л –Ї—А–∞–љ–∞ –Є –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≤—Л–і–µ–ї–µ–љ—Л –≤–Є–і–Є–Љ—Л–Љ–Є –њ—А–µ–і—Г–њ—А–µ–ґ–і–∞—О—Й–Є–Љ–Є –Ј–љ–∞–Ї–∞–Љ–Є.

–Ф–ї—П –њ–Њ–і—К–µ–Љ–∞ –Є —Б–њ—Г—Б–Ї–∞, —А–∞–±–Њ—З–Є—Е –љ–∞ —А–∞–±–Њ—З–Є–µ –Љ–µ—Б—В–∞ —Б–ї–µ–і—Г–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –ї–µ—Б—В–љ–Є—Ж—Л –Є —В—А–∞–њ—Л —Б –њ–µ—А–Є–ї—М–љ—Л–Љ –Њ–≥—А–∞–ґ–і–µ–љ–Є–µ–Љ.

–°—В—А–Њ–њ–Њ–≤–Ї–∞ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є –і–Њ–ї–ґ–љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М—Б—П —В–Њ–ї—М–Ї–Њ –Ј–∞ –Љ–Њ–љ—В–∞–ґ–љ—Л–µ –њ–µ—В–ї–Є.

–Т–Њ –≤—А–µ–Љ—П –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ–Њ–і—К–µ–Љ–љ—Л–Љ–Є –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞–Љ–Є –Є –≤–Њ –≤—А–µ–Љ—П –і–µ–Љ–Њ–љ—В–∞–ґ–∞ —А–∞–±–Њ—З–Є–Љ –Ј–∞–њ—А–µ—Й–∞–µ—В–µ —П –Њ—Б—В–∞–≤–∞—В—М—Б—П –љ–∞ –±–ї–Њ–Ї-—Д–Њ—А–Љ–∞—Е.

–Ч–∞–њ—А–µ—Й–∞–µ—В—Б—П —Б–љ–Є–Љ–∞—В—М –Њ–њ–∞–ї—Г–±–Ї—Г —Б —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –±–µ–Ј –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ–≥–Њ –Њ—В—А—Л–≤–∞ –µ–µ –Њ—В –±–µ—В–Њ–љ–∞.

–Ґ–∞–±–ї–Є—Ж–∞ 2

|

–Э–∞–Є–Љ–µ–љ–Њ–≤–∞–љ–Є–µ –Њ–њ–µ—А–∞—Ж–Є–є, –њ–Њ–і–ї–µ–ґ–∞—Й–Є—Е –Ї–Њ–љ—В—А–Њ–ї—О |

–Ъ–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П –Њ–њ–µ—А–∞—Ж–Є–є |

||||

|

–њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–Љ —А–∞–±–Њ—В |

–Љ–∞—Б—В–µ—А–Њ–Љ |

–°–Њ—Б—В–∞–≤ –Ї–Њ–љ—В—А–Њ–ї—П |

–°–њ–Њ—Б–Њ–± |

–Т—А–µ–Љ—П |

–Я—А–Є–≤–ї–µ–Ї–∞–µ–Љ—Л–µ —Б–ї—Г–ґ–±—Л |

|

–Ь–Њ–љ—В–∞–ґ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Б–µ—В–Њ–Ї –Є –Ї–∞—А–Ї–∞—Б–Њ–≤ |

|

–°–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–є –∞—А–Љ–∞—В—Г—А—Л —А–∞–±–Њ—З–Є–Љ —З–µ—А—В–µ–ґ–∞–Љ |

–Я—А–Њ–≤–µ—А–Ї–∞ –њ–Њ —З–µ—А—В–µ–ґ–∞–Љ, –Њ—Б–Љ–Њ—В—А –Є –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л–µ –Ј–∞–Љ–µ—А—Л |

–Ф–Њ –љ–∞—З–∞–ї–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Њ–њ–∞–ї—Г–±–Ї–Є |

|

|

|

–Ь–Њ–љ—В–∞–ґ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Б–µ—В–Њ–Ї |

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –Њ—В –њ—А–Њ–µ–Ї—В–љ—Л—Е —А–∞–Ј–Љ–µ—А–Њ–≤ —В–Њ–ї—Й–Є–љ—Л –Ј–∞—Й–Є—В–љ–Њ–≥–Њ —Б–ї–Њ—П –љ–µ –і–Њ–ї–ґ–љ–Њ –њ—А–µ–≤—Л—И–∞—В—М ¬± 5 –Љ–Љ –њ—А–Є —В–Њ–ї—Й–Є–љ–µ –Ј–∞—Й–Є—В–љ–Њ–≥–Њ —Б–ї–Њ—П –±–Њ–ї–µ–µ 15 –Љ–Љ –Є ¬±3 –Љ–Љ - –њ—А–Є —В–Њ–ї—Й–Є–љ–µ 15 –Љ–Љ –Є –Љ–µ–љ–µ–µ |

–Ю—Б–Љ–Њ—В—А, –≤—Л–±–Њ—А–Њ—З–љ—Л–µ –Ј–∞–Љ–µ—А—Л |

–Т –њ—А–Њ—Ж–µ—Б—Б–µ —А–∞–±–Њ—В |

–У–µ–Њ–і–µ–Ј–Є—Б—В |

|

|

|

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Њ—Б–µ–є –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л—Е —Б–µ—В–Њ–Ї –Њ—В –њ—А–Њ–µ–Ї—В–љ–Њ–≥–Њ –љ–µ –і–Њ–ї–ґ–љ–Њ –њ—А–µ–≤—Л—И–∞—В—М 1/5 –љ–∞–Є–±–Њ–ї—М—И–µ–≥–Њ –і–Є–∞–Љ–µ—В—А–∞ —Б—В–µ—А–ґ–љ—П. –Я—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Б–±–Њ—А–Ї–Є –±–ї–Њ–Ї–Њ–≤ –Њ–њ–∞–ї—Г–±–Ї–Є –Є –Є—Е –Љ–Њ–љ—В–∞–ґ–∞ |

–Ґ–Њ –ґ–µ |

–Ґ–Њ –ґ–µ |

|

|

–Ь–Њ–љ—В–∞–ґ –Њ–њ–∞–ї—Г–±–Ї–Є |

|

–Т–Є–Ј—Г–∞–ї—М–љ–Њ |

–Ґ–Њ –ґ–µ |

|

|

|

|

–Ь–Њ–љ—В–∞–ґ –Њ–њ–∞–ї—Г–±–Ї–Є |

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –њ–ї–Њ—Б–Ї–Њ—Б—В–Є –Њ–њ–∞–ї—Г–±–Ї–Є –Њ—В –≤–µ—А—В–Є–Ї–∞–ї–Є –љ–∞ 1 –Є –≤—Л—Б–Њ—В—Л - –љ–µ –±–Њ–ї–µ–µ ¬± 5 –Љ–Љ |

–Ю—Б–Љ–Њ—В—А, –Ј–∞–Љ–µ—А—Л, –њ—А–Њ–≤–µ—А–Ї–∞ –≥–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–Є–Љ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ |

–Ґ–Њ –ґ–µ |

|

|

|

|

–Ь–µ—Б—В–љ—Л–µ –љ–µ—А–Њ–≤–љ–Њ—Б—В–Є –Њ–њ–∞–ї—Г–±–Ї–Є –љ–µ –і–Њ–ї–ґ–љ—Л –њ—А–µ–≤—Л—И–∞—В—М ¬± 3 –Љ–Љ |

–Ю—Б–Љ–Њ—В—А, –Ј–∞–Љ–µ—А—Л |

–Ґ–Њ –ґ–µ |

|

|

–£–Ї–ї–∞–і–Ї–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є |

|

–Я–Њ–і–≤–Є–ґ–љ–Њ—Б—В—М –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є, —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —Г–Ї–ї–∞–і–Ї–Є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ –Ъ–Њ–љ—Г—Б |

–Ґ–Њ –ґ–µ |

–°—В—А–Њ–Є—В–µ–ї—М–љ–∞—П –ї–∞–±–Њ—А–∞—В–Њ—А–Є—П |

|

|

–£–Ї–ї–∞–і–Ї–∞ –Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є |

–Я—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Г–њ–ї–Њ—В–љ–µ–љ–Є—П, —В–Њ–ї—Й–Є–љ–∞ —Б–ї–Њ–µ–≤ —Г–Ї–ї–∞–і—Л–≤–∞–µ–Љ–Њ–є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є, –≥–ї—Г–±–Є–љ–∞ –њ–Њ–≥—А—Г–ґ–µ–љ–Є—П –≤–Є–±—А–∞—В–Њ—А–Њ–≤. –Ф–Њ—Б—В–∞—В–Њ—З–љ–Њ—Б—В—М —Г–њ–ї–Њ—В–љ–µ–љ–Є—П |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ |

–Ґ–Њ –ґ–µ |

|

|

|

–£—Е–Њ–і –Ј–∞ –±–µ—В–Њ–љ–Њ–Љ |

–С–ї–∞–≥–Њ–њ—А–Є—П—В–љ—Л–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ-–≤–ї–∞–ґ–љ–Њ—Б—В–љ—Л–µ —Г—Б–ї–Њ–≤–Є—П –і–љ—П —В–≤–µ—А–і–µ–љ–Є—П –±–µ—В–Њ–љ–∞ –і–Њ–ї–ґ–љ—Л –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—В—М—Б—П –њ—А–µ–і–Њ—Е—А–∞–љ–µ–љ–Є–µ–Љ –µ–≥–Њ –Њ—В –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П –≤–µ—В—А–∞ –Є –њ—А—П–Љ—Л—Е —Б–Њ–ї–љ–µ—З–љ—Л—Е –ї—Г—З–µ–є |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ |

–Ґ–Њ –ґ–µ |

|

|

|

–†–∞—Б–њ–∞–ї—Г–±–ї–Є–≤–∞–љ–Є–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є |

–Т–љ–µ—И–љ–Є–є –≤–Є–і, –љ–∞–ї–Є—З–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л—Е –і–µ—Д–µ–Ї—В–Њ–≤. –У–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є–µ —А–∞–Ј–Љ–µ—А—Л —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤. –Т–µ—А—В–Є–Ї–∞–ї—М–љ–Њ—Б—В—М –Є –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ—Б—В—М –њ–ї–Њ—Б–Ї–Њ—Б—В–µ–є. –Ч–∞–і–µ–ї–Ї–∞ –Ї–∞–≤–µ—А–љ –Є —В—А–µ—Й–Є–љ |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ, –Њ—В–≤–µ—Б, —Г—А–Њ–≤–µ–љ—М |

–Э–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ–Њ—Б–ї–µ —А–∞—Б–њ–∞–ї—Г–±–ї–Є–≤–∞–љ–Є–µ |

|

|

–†–∞—Б–њ–∞–ї—Г–±–ї–Є–≤–∞–љ–Є–µ |

|

–Ю—В–Љ–µ—В–Ї–Є –≤–µ—А—Е–∞ —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –Є –і–љ–∞ —Б—В–∞–Ї–∞–љ–∞ |

–Э–Є–≤–µ–ї–Є—А |

–Я–Њ—Б–ї–µ —А–∞—Б–њ–∞–ї—Г–±–ї–Є–≤–∞–љ–Є—П |

–У–µ–Њ–і–µ–Ј–Є—Б—В |

|

|

|

–Я—А–Њ—З–љ–Њ—Б—В—М –±–µ—В–Њ–љ–∞ |

–Ш—Б–њ—Л—В–∞–љ–Є–µ –њ–Њ –У–Ю–°–Ґ–∞–Љ –љ–µ—А–∞–Ј—А—Г—И–∞—О—Й–Є–Љ –Љ–µ—В–Њ–і–Њ–Љ |

|

–Ы–∞–±–Њ—А–∞—В–Њ—А–Є—П |

–Т—Б–µ –ї–Є—Ж–∞, –љ–∞—Е–Њ–і—П—Й–Є–µ—Б—П –љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–µ, –Њ–±—П–Ј–∞–љ—Л –љ–Њ—Б–Є—В—М –Ј–∞—Й–Є—В–љ—Л–µ –Ї–∞—Б–Ї–Є –њ–Њ –У–Ю–°–Ґ 12.4.087-84.

–Э–∞ –Љ–Њ–љ—В–∞–ґ–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–µ –і–Њ–ї–ґ–µ–љ –±—Л—В—М —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ –њ–Њ—А—П–і–Њ–Ї –Њ–±–Љ–µ–љ–∞ —Б–Є–≥–љ–∞–ї–∞–Љ–Є –Љ–µ–ґ–і—Г –ї–Є—Ж–Њ–Љ, —А—Г–Ї–Њ–≤–Њ–і—П—Й–Є–Љ –њ–Њ–і—К–µ–Љ–Њ–Љ, –Є –Љ–∞—И–Є–љ–Є—Б—В–Њ–Љ –Ї—А–∞–љ–∞.

–Я—А–Є —А–∞–±–Њ—В–µ —Б –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–Њ–Љ –њ–Њ–ї–∞–≥–∞–µ—В—Б—П —Б—В—А–Њ–≥–Њ —Б–Њ–±–ї—О–і–∞—В—М –њ—А–∞–≤–Є–ї–∞ —В–µ—Е–љ–Є–Ї–Є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –і–ї—П —Б–Њ—Б—Г–і–Њ–≤, —А–∞–±–Њ—В–∞—О—Й–Є—Е –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ.

–Ф–µ–ґ—Г—А–љ—Л–є –Њ–њ–µ—А–∞—В–Њ—А –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ –Њ–±—П–Ј–∞–љ –Њ–±–µ—Б–њ–µ—З–Є—В—М —А–Њ–≤–љ—Г—О, —А–Є—В–Љ–Є—З–љ—Г—О —А–∞–±–Њ—В—Г –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞, –љ–µ –і–Њ–њ—Г—Б–Ї–∞—П –Ј–∞—Б–∞—Б—Л–≤–∞–љ–Є—П –≤–Њ–Ј–і—Г—Е–∞ –≤ –Ї–∞–њ–Ї–∞–љ–љ—Г—О –Ї–Њ—А–Њ–±–Ї—Г –Є –њ–µ—А–µ–≥—А–µ–≤–∞ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞, —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї—П –Є —Н–ї–µ–Ї—В—А–Њ–Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П.

–Ч–∞–њ—А–µ—Й–∞–µ—В—Б—П —А–∞–±–Њ—В–∞ –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ –њ—А–Є –Њ—В—Б—Г—В—Б—В–≤–Є–Є –≤–Є–Ј—Г–∞–ї—М–љ–Њ–є, —Б–≤–µ—В–Њ–≤–Њ–є –Є–ї–Є –Ј–≤—Г–Ї–Њ–≤–Њ–є —Б–Є–≥–љ–∞–ї–Є–Ј–∞—Ж–Є–Є –Љ–µ–ґ–і—Г –Љ–∞—И–Є–љ–Є—Б—В–Њ–Љ –Є —А–∞–±–Њ—З–Є–Љ, –њ—А–Є–љ–Є–Љ–∞—О—Й–Є–Љ –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М.

–Я—А–Є –Љ–∞–љ–Є–њ—Г–ї—П—Ж–Є–Є —Б–Њ —Б—В—А–µ–ї–Њ–є –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ –±–µ—В–Њ–љ—Й–Є–Ї–Є, –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—О—Й–Є–µ –њ—А–Є–µ–Љ–Ї—Г –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є, –і–Њ–ї–ґ–љ–∞ –≤—Л–є—В–Є –Ј–∞ –њ—А–µ–і–µ–ї—Л –Њ–њ–∞—Б–љ–Њ–є –Ј–Њ–љ—Л (–љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–µ 5 –Љ –Њ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —Б—В—А–µ–ї—Л).

–°–Љ–∞–Ј–Ї–∞, —А–µ–Љ–Њ–љ—В –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞, –≤–Є–±—А–∞—В–Њ—А–Њ–≤, –±–µ—В–Њ–љ–Њ–≤–Њ–і–Њ–≤ –і–Њ–ї–ґ–љ—Л –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М—Б—П —В–Њ–ї—М–Ї–Њ –њ–Њ—Б–ї–µ –Є—Е –Њ—Б—В–∞–љ–Њ–≤–Ї–Є.

–†—Г–Ї–Њ—П—В–Ї–Є –≤–Є–±—А–∞—В–Њ—А–Њ–≤ –і–Њ–ї–Є–љ—Л –Є–Љ–µ—В—М –∞–Љ–Њ—А—В–Є–Ј–∞—В–Њ—А—Л, –∞ —Н–ї–µ–Ї—В—А–Њ–њ—А–Њ–≤–Њ–і–∞ - –љ–∞–і–µ–ґ–љ—Г—О —А–µ–Ј–Є–љ–Њ–≤—Г—О –Є–Ј–Њ–ї—П—Ж–Є—О.

–•–Њ–±–Њ—В—Л –і–ї—П –њ–Њ–і–∞—З–Є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤ –±–µ—В–Њ–љ–Є—А—Г–µ–Љ—Л–µ —Д—Г–љ–і–∞–Љ–µ–љ—В—Л –і–Њ–ї–ґ–љ—Л –±—Л—В—М –њ—А–Њ—З–љ–Њ –Ј–∞–Ї—А–µ–њ–ї–µ–љ—Л –љ–∞ –Њ–њ–∞–ї—Г–±–Ї–µ, –∞ –Њ—В–і–µ–ї—М–љ—Л–µ –Ј–≤–µ–љ—М—П —Е–Њ–±–Њ—В–Њ–≤ - –љ–∞–і–µ–ґ–љ–Њ –Ј–∞–Ї—А–µ–њ–ї–µ–љ—Л –і—А—Г–≥ —Б –і—А—Г–≥–Њ–Љ.

–†–∞—Б—Б—В–Њ—П–љ–Є–µ –Њ—В –љ–Є–Ј–∞ –±—Г–љ–Ї–µ—А–∞ –і–Њ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –љ–∞ –Ї–Њ—В–Њ—А—Г—О –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –≤—Л–≥—А—Г–Ј–Ї–∞ —Б–Љ–µ—Б–Є, –љ–µ –і–Њ–ї–ґ–љ–Њ –њ—А–µ–≤—Л—И–∞—В—М –≤ –Љ–Њ–Љ–µ–љ—В –≤—Л–≥—А—Г–Ј–Ї–Є 1 –Љ.

–Я—А–Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–Є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є —Н–ї–µ–Ї—В—А–Њ–≤–Є–±—А–∞—В–Њ—А–∞–Љ–Є –љ–∞–і–ї–µ–ґ–Є—В —Б–Њ–±–ї—О–і–∞—В—М —Б–ї–µ–і—Г—О—Й–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П:

—А–∞–±–Њ—В–∞—О—Й–Є—Е —Б –≤–Є–±—А–∞—В–Њ—А–∞–Љ–Є –њ–Њ–і–≤–µ—А–≥–∞—О—В –њ–µ—А–Є–Њ–і–Є—З–µ—Б–Ї–Њ–Љ—Г –Љ–µ–і–Є—Ж–Є–љ—Б–Ї–Њ–Љ—Г –Њ—Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤–Њ–≤–∞–љ–Є—О –≤ —Б—А–Њ–Ї–Є, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–µ –Ь–Є–љ–Ј–і—А–∞–≤–Њ–Љ –°–°–°–†;

–Ј–∞–њ—А–µ—Й–∞–µ—В—Б—П –Њ–±–Љ—Л–≤–∞—В—М –≤–Є–±—А–∞—В–Њ—А—Л –≤–Њ–і–Њ–є;

—З–µ—А–µ–Ј –Ї–∞–ґ–і—Л–µ 30-35 –Љ–Є–љ—Г—В –≤–Є–±—А–∞—В–Њ—А –Њ—В–Ї–ї—О—З–∞—О—В –і–ї—П –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П;

–њ–µ—А–µ–і –њ—Г—Б–Ї–Њ–Љ —Н–ї–µ–Ї—В—А–Њ–≤–Є–±—А–∞—В–Њ—А–∞, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г–±–µ–і–Є—В—М—Б—П –≤ –њ—А–∞–≤–Є–ї—М–љ–Њ–Љ –њ–Њ–і–Ї–ї—О—З–µ–љ–Є–Є –Ј–∞—Й–Є—В–љ–Њ–≥–Њ –Ј–∞–Ј–µ–Љ–ї–µ–љ–Є—П.

–Т —Б–ї—Г—З–∞–µ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–є —А–∞–±–Њ—В—Л —Б—В—А–µ–ї–Њ–≤–Њ–≥–Њ –Ї—А–∞–љ–∞ –Є –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ –њ–Њ–ї–∞–≥–∞–µ—В—Б—П —Б–Њ–±–ї—О–і–∞—В—М —Б–ї–µ–і—Г—О—Й–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П:

—А—Г–Ї–Њ–≤–Њ–і–Є—В—М –Њ–±–Њ–Є–Љ–Є –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞–Љ–Є –і–Њ–ї–ґ–љ–Њ –Њ–і–љ–Њ –ї–Є—Ж–Њ;

—Б—В—А–µ–ї—Л –Ї—А–∞–љ–∞ –Є –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –љ–∞–њ—А–∞–≤–ї–µ–љ—Л –≤ –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ї–Њ–ґ–љ—Л–µ —Б—В–Њ—А–Њ–љ—Л;

–Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ —Б–±–ї–Є–ґ–µ–љ–Є–µ —Б—В–Њ—П–љ–Њ–Ї –Ї—А–∞–љ–∞ –Є –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –љ–µ –Љ–µ–љ–µ–µ 18 –Љ.

3. –Ґ–Х–•–Э–Ш–Ъ–Ю-–≠–Ъ–Ю–Э–Ю–Ь–Ш–І–Х–°–Ъ–Ш–Х –Я–Ю–Ъ–Р–Ч–Р–Ґ–Х–Ы–Ш

|

|

1 –≤–∞—А–Є–∞–љ—В |

2 –≤–∞—А–Є–∞–љ—В |

|

–Ю–±—К–µ–Љ —А–∞–±–Њ—В, –Љ3 –±–µ—В–Њ–љ–∞ |

425 |

425 |

|

–Ґ—А—Г–і–Њ–Ј–∞—В—А–∞—В—Л, —З–µ–ї.-–і–µ–љ—М |

93 |

75 |

|

–Ч–∞—В—А–∞—В—Л –Љ–∞—И–Є–љ–љ–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є, –Љ–∞—И.-—Б–Љ–µ–љ–∞ |

31 |

25 |

|

–Ч–∞—А–∞–±–Њ—В–љ–∞—П –њ–ї–∞—В–∞ —А–∞–±–Њ—З–Є—Е, —А—Г–±.-–Ї–Њ–њ. |

529-14 (156-00) |

437-16 (173-80) |

|

–Т—Л—А–∞–±–Њ—В–Ї–∞ –љ–∞ –Њ–і–љ–Њ–≥–Њ —А–∞–±–Њ—З–µ–≥–Њ –≤ —Б–Љ–µ–љ—Г, –Љ3 |

4,57 |

5,67 |

|

–Ґ—А—Г–і–Њ–µ–Љ–Ї–Њ—Б—В—М —Г–Ї–ї–∞–і–Ї–Є 1 –Љ3, —З–µ–ї.-—З |

1,75 |

1,41 |

4. –Ь–Р–Ґ–Х–†–Ш–Р–Ы–ђ–Э–Ю-–Ґ–Х–•–Э–Ш–І–Х–°–Ъ–Ш–Х –†–Х–°–£–†–°–Ђ

4.1. –Я–Њ—В—А–µ–±–љ–Њ—Б—В—М –≤ –Њ—Б–љ–Њ–≤–љ—Л—Е —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–∞—Е –њ—А–Є–≤–µ–і–µ–љ–∞ –≤ —В–∞–±–ї. 3

–Ґ–∞–±–ї–Є—Ж–∞ 3

|

–Ь–∞—В–µ—А–Є–∞–ї |

–Ь–∞—А–Ї–∞, –У–Ю–°–Ґ |

–Х–і–Є–љ–Є—Ж–∞ –Є–Ј–Љ–µ—А–µ–љ–Є—П |

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ |

|

–С–µ—В–Њ–љ |

–Ь 150, –Ь 200 |

–Љ3 |

425 |

|

–Р—А–Љ–∞—В—Г—А–∞, |

–У–Ю–°–Ґ 23279-85 |

—В |

99 |

|

–°–Љ–∞–Ј–Ї–∞ |

|

–Ї–≥ |

120 |

4.2. –Я–Њ—В—А–µ–±–љ–Њ—Б—В—М –≤ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞—Е, –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–Є, –Є–љ—Б—В—А—Г–Љ–µ–љ—В–µ, –Є–љ–≤–µ–љ—В–∞—А–µ –Є –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є—П—Е –њ—А–Є–≤–µ–і–µ–љ–∞ –≤ —В–∞–±–ї. 4

–Ґ–∞–±–ї–Є—Ж–∞ 4

|

–Э–∞–Є–Љ–µ–љ–Њ–≤–∞–љ–Є–µ |

–Ь–∞—А–Ї–∞, –У–Ю–°–Ґ, –Ґ–£, –љ–Њ–Љ–µ—А —З–µ—А—В–µ–ґ–∞ |

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ–Њ –≤–∞—А–Є–∞–љ—В–∞–Љ |

–Ґ–µ—Е–љ–Є—З–µ—Б–Ї–∞—П —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞ –Є –љ–∞–Ј–љ–∞—З–µ–љ–Є–µ |

|

|

I |

II |

|||

|

–Ь–∞—И–Є–љ–∞, –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ, –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є—П |

||||

|

–Ь–Њ–љ—В–∞–ґ–љ—Л–є –Ї—А–∞–љ |

–Р–≤—В–Њ–Ї—А–∞–љ –љ–∞ –њ–љ–µ–≤–Љ–Њ–Ї–Њ–ї–µ—Б–љ–Њ–Љ —Е–Њ–і—Г |

1 |

- |

–Ю–±–Њ—А—Г–і–Њ–≤–∞–љ–љ—Л–є —Б—В—А–µ–ї–Њ–є l = 18 –Љ, –≥—А—Г–Ј–Њ–њ–Њ–і—К–µ–Љ–љ–Њ—Б—В—М –Љ–Є–љ-3 —В |

|

–Р–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б |

–С–Э-80-20 |

|

1 |

–§–∞–Ї—В–Є—З–µ—Б–Ї–∞—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М -16,8 –Љ3/—З |

|

–С—Г–љ–Ї–µ—А (–њ–Њ–≤–Њ—А–Њ—В–љ—Л–є —Б –≤–Є–±—А–∞—В–Њ—А–Њ–Љ) –і–ї—П –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є |

–С–Э–Т-1,0 –¶–Э–Ш–Ш–Ю–Ь–Ґ–Я —А.—З. 741-79 |

3 |

- |

–Я–Њ–і–∞—З–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Ї –Љ–µ—Б—В—Г —Г–Ї–ї–∞–і–Ї–Є |

|

–°—В—А–Њ–њ 4-—Е –≤–µ—В–≤–µ–≤–Њ–є |

4–°–Ъ1-4-3000 –У–Ю–°–Ґ 25573-82 |

1 |

1 |

–Я–Њ–і—К–µ–Љ —Н–ї–µ–Љ–µ–љ—В–Њ–≤ |

|

–Ґ—А–∞–љ—Б—Д–Њ—А–Љ–∞—В–Њ—А —Б–≤–∞—А–Њ—З–љ—Л–є |

TCM-250 |

1 |

1 |

|

|

–Ф–Њ–Љ–Ї—А–∞—В –≤–Є–љ—В–Њ–≤–Њ–є |

–Ґ-56-–С |

4 |

4 |

–У—А—Г–Ј–Њ–њ–Њ–і—К–µ–Љ–љ–Њ—Б—В—М - 3 —В. –Ю—В—А—Л–≤ –Њ–њ–∞–ї—Г–±–Ї–Є |

|

–°—В—А–Њ–њ 2-—Е –њ–µ—В–ї–µ–≤–Њ–є |

–°–Ъ–Я2-0,32, 0,22-1000 –У–Ю–°–Ґ 25573-82 |

4 |

4 |

–Я–Њ–і—К–µ–Љ –Ї–∞—А–Ї–∞—Б–Њ–≤ –Є —Б–µ—В–Њ–Ї |

|

–С–ї–Њ—З–љ–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞: –њ–Њ–і–Ї–Њ–ї–µ–љ–љ–Є–Ї –У3 ¬ї –Ф3 ¬ї –Ф8 –±–∞—И–Љ–∞–Ї IX |

–†.—З. –¶–§–Ь-3. —В—А–µ—Б—В ¬Ђ–Ю—А–≥—В–µ—Е—Б—В—А–Њ–є¬ї –У–ї–∞–≤–≤–Њ—А–Њ–љ–µ–ґ—Б—В—А–Њ–є |

2 1 2

2 |

3 3 3

3 |

–Ю–њ–∞–ї—Г–±–Ї–∞ –і–ї—П –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ |

|

¬ї XXIII |

¬ї |

2 |

3 |

|

|

¬ї –•–•VIII |

|

2 |

3 |

|

|

–≤–Ї–ї–∞–і—Л—И –Т-21 ¬ї –Т-23 ¬ї –Т-26 |

–†.—З. –®–Ф–У-334 —В—А–µ—Б—В ¬Ђ–Ю—А–≥—В–µ—Е—Б—В—А–Њ–є¬ї –У–ї–∞–≤–≤–Њ—А–Њ–љ–µ–ґ—Б—В—А–Њ–є |

1 1 1 |

2 2 2 |

|

|

–Ы–µ—Б—В–љ–Є—Ж–∞ –њ—А–Є—Б—В–∞–≤–љ–∞—П |

–Ґ—А–µ—Б—В –Ы–µ–љ–Є–љ–≥—А–∞–і–Њ—А–≥—Б—В—А–Њ–є |

2 |

2 |

–Ф–ї—П —Б–њ—Г—Б–Ї–∞ –≤–Њ –≤–љ—Г—В—А—М –Њ–њ–∞–ї—Г–±–Ї–Є l =3300 –Љ–Љ —И–Є—А–Є–љ–∞ 450-650 –Љ–Љ |

|

–Ы–µ—Б—В–љ–Є—Ж–∞ |

–Ы–Ґ–Ъ-2 –¶–Э–Ш–Ш–Ю–Ь–Ґ–Я, —А.—З. 3257.01.000 |

2 |

2 |

–Ф–ї—П —Б–њ—Г—Б–Ї–∞ –≤ –Ї–Њ—В–ї–Њ–≤–∞–љ l = 3500 –Љ–Љ |

|

–≠–ї–µ–Ї—В—А–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ—Л–µ –Є–љ—Б—В—А—Г–Љ–µ–љ—В—Л |

||||

|

–Т–Є–±—А–∞—В–Њ—А –≥–ї—Г–±–Є–љ–љ—Л–є —Б –≥–Є–±–Ї–Є–Љ –≤–∞–ї–Њ–Љ |

–Ш–Т-66 |

2 |

2 |

–Ь–Њ—Й–љ–Њ—Б—В—М - 0,8 –Ї–≤—В –Т–Є–±—А–Є—А–Њ–≤–∞–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є |

|

–≠–ї–µ–Ї—В—А–Њ–і–Њ–і–µ—А–ґ–∞—В–µ–ї—М |

–Ґ–£ 36-1819-75 |

1 |

1 |

–Ф–ї—П —Б–≤–∞—А–Њ—З–љ—Л—Е —А–∞–±–Њ—В |

|

–†—Г—З–љ—Л–µ –Є–љ—Б—В—А—Г–Љ–µ–љ—В—Л |

||||

|

–Ы–Њ–Љ |

–Ы–Ю-24 –Ы–Ю-28 –У–Ю–°–Ґ 1405-83 |

2 |

2 |

–Я–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ –∞—А–Љ–∞—В—Г—А–љ—Л—Е –Ї–∞—А–Ї–∞—Б–Њ–≤ –Є –±–ї–Њ–Ї–∞ –Њ–њ–∞–ї—Г–±–Ї–Є –≤ –њ—А–Њ–µ–Ї—В–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ |

|

–Ь–Њ–ї–Њ—В–Њ–Ї —Б—В–∞–ї—М–љ–Њ–є —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л–є |

–У–Ю–°–Ґ 11042-83 |

1 |

1 |

–Т—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ—Л–µ —А–∞–±–Њ—В—Л |

|

–©–µ—В–Ї–∞ —Б—В–∞–ї—М–љ–∞—П |

–Ґ–£ 494-01-104-76 |

2 |

2 |

–Ю—З–Є—Б—В–Ї–∞ –∞—А–Љ–∞—В—Г—А—Л –Є –Њ–њ–∞–ї—Г–±–Ї–Є –Њ—В –±–µ—В–Њ–љ–∞ |

|

–Ъ—Г—Б–∞—З–Ї–Є |

–У–Ю–°–Ґ 7282-75 |

1 |

1 |

–Р—А–Љ–∞—В—Г—А–љ—Л–µ —А–∞–±–Њ—В—Л |

|

–Я–ї–Њ—Б–Ї–Њ–≥—Г–±—Ж—Л –Ї–Њ–Љ–±–Є–љ–Є—А–Њ–≤–∞–љ–љ—Л–µ |

–У–Ю–°–Ґ 5547-86–Х |

1 |

1 |

–Ґ–Њ –ґ–µ |

|

–Ъ—Г–≤–∞–ї–і–∞ |

–У–Ю–°–Ґ 11402-75* |

2 |

2 |

|

|

–Ъ–∞–љ–∞—В –њ–µ–љ—М–Ї–Њ–≤—Л–є l = 5 –Љ |

–У–Ю–°–Ґ 1088-71* |

2 |

2 |

–Ю—В—В—П–ґ–Ї–∞ –±–ї–Њ–Ї-—Д–Њ—А–Љ –њ—А–Є –Љ–Њ–љ—В–∞–ґ–µ –Њ–њ–∞–ї—Г–±–Ї–Є |

|

–Ы–Њ–њ–∞—В–∞ —Б—В–∞–ї—М–љ–∞—П —А–∞—Б—В–≤–Њ—А–љ–∞—П |

–У–Ю–°–Ґ 3620-76 |

2 |

2 |

–†–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Є —А–∞–Ј—А–∞–≤–љ–Є–≤–∞–љ–Є–µ —Б–Љ–µ—Б–Є –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є |

|

–®—Г—А–Њ–≤–Ї–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–∞—П |

|

1 |

1 |

–†–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤ –≥—Г—Б—В–Њ–∞—А–Љ–Є—А–Њ–≤–∞–љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—Е |

|

–Ъ–µ–ї—М–Љ–∞ |

–У–Ю–°–Ґ 9533-81 |

2 |

2 |

–†–∞–Ј—А–∞–≤–љ–Є–≤–∞–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є |

|

–У–ї–∞–і–Є–ї–Ї–∞ |

–У–Ю–°–Ґ 10403-80 |

1 |

1 |

–Ч–∞–≥–ї–∞–ґ–Є–≤–∞–љ–Є–µ –Њ—В–Ї—А—Л—В—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –±–µ—В–Њ–љ–∞ |

|

–Ъ–Є—Б—В—М –Љ–∞–ї—П—А–љ–∞—П |

–У–Ю–°–Ґ 10597-80* |

2 |

2 |

–Э–∞–љ–µ—Б–µ–љ–Є–µ —Б–Љ–∞–Ј–Ї–Є –љ–∞ –Њ–њ–∞–ї—Г–±–Ї—Г |

|

–Т–µ–і—А–∞ |

–Ь–†–Ґ–£ –Ь–Є–љ—В–Њ—А–≥–∞ –°–°–°–† |

3 |

3 |

–Я–Њ–і–љ–Њ—Б–Ї–∞ —Б–Љ–∞–Ј–Ї–Є |

|

–Ъ–Њ–љ—В—А–Њ–ї—М–љ–Њ-–Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–µ –Є–љ—Б—В—А—Г–Љ–µ–љ—В—Л –Є –њ—А–Є–±–Њ—А—Л |

||||

|

–†—Г–ї–µ—В–Ї–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–∞—П |

–†–°-20 –У–Ю–°–Ґ 7502-80 |

1 |

1 |

|

|

–£—А–Њ–≤–µ–љ—М —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л–є |

–У–Ю–°–Ґ 9416-83 |

1 |

1 |

|

|

–Ю—В–≤–µ—Б —В–Є–њ–∞ –Ю–Ґ |

–У–Ю–°–Ґ 7948-80 |

2 |

2 |

|

|

–®–љ—Г—А –≤ –Ї–Њ—А–њ—Г—Б–µ |

–У–Ю–°–Ґ 7948-80 |

1 |

1 |

|

|

–Ь–∞—А–Ї–∞ –Ї—А–∞–љ–∞ |

–Р–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–µ –Ї—А–∞–љ—Л |

–Я–љ–µ–≤–Љ–Њ–Ї–Њ–ї–µ—Б–љ—Л–µ –Ї—А–∞–љ—Л |

|||||||||||||||||||||

|

–Ъ-104 |

K-162 |

MKA-16 |

KC-4561A |

–Ъ-124 |

K-161 |

–Ь–Ъ–Я-16 |

|||||||||||||||||

|

–Ф–ї–Є–љ–∞ —Б—В—А–µ–ї—Л, –Љ |

10 |

18 |

10 |

14 |

18 |

22 |

10 |

15 |

18 |

23 |

10 |

14 |

18 |

22 |

14 |

18 |

15 |

20 |

25 |

10 |

15 |

18 |

23 |

|

–У—А—Г–Ј–Њ–њ–Њ–і—К–µ–Љ–љ–Њ—Б—В—М, —В |

3 |

3 |

3 |

3 |

3 |

3 |

4 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3,1 |

4 |

3 |

3 |

3 |

|

–Т—Л–ї–µ—В –Ї—А—О–Ї–∞, –Љ |

8,7 |

8,3 |

9,7 |

9,5 |

8,9 |

8,6 |

10 |

11,4 |

11,2 |

10,2 |

9 |

9,8 |

8,6 |

8,5 |

10 8,4* |

9,6 8* |

11 8* |

9,8 |

9,0 |

10

|

11,2 9,5* |

11,5 9* |

10,8 |

|

–Т—Л—Б–Њ—В–∞ –њ–Њ–і—К–µ–Љ–∞ –Ї—А—О–Ї–∞, –Љ |

6,7 |

16 |

5,5 |

11,8 |

16,6 |

21,6 |

6 |

11,8 |

16,4 |

20,8 |

6 |

11,1 |

16,3 |

21,0 |

10 11,4* |

15,4 16* |

10,6 12,5* |

17,1 |

22,5 |

6 |

11,5 13,2* |

16,3 17,4* |

22 |

|

–†–∞–Ј–Љ–µ—А (–Т) –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–љ—В—Г—А–∞, |

3,5 |

4,5 |

4,4 |

4,3 |

3,6 |

||||||||||||||||||

–•–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞ –Ї—А–∞–љ–Њ–≤ –і–∞–љ–∞ –љ–∞ –≤—Л–љ–Њ—Б–љ—Л—Е –Њ–њ–Њ—А–∞—Е.

* –Ъ—А–∞–љ—Л, —А–∞–±–Њ—В–∞—О—Й–Є–µ –±–µ–Ј –≤—Л–љ–Њ—Б–љ—Л—Е –Њ–њ–Њ—А.

–Р - —А–∞—Б—Б—В–Њ—П–љ–Є–µ –Њ—В –Њ—Б–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –і–Њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Њ—В–Ї–Њ—Б–∞

–С - —А–∞—Б—Б—В–Њ—П–љ–Є–µ –Њ—В –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Њ—В–Ї–Њ—Б–∞ –і–Њ –±–ї–Є–ґ–∞–є—И–µ–є –Њ–њ–Њ—А—Л –Ї—А–∞–љ–∞ –Є–ї–Є –Ї—А–∞—П –і–Њ—А–Њ–ґ–љ–Њ–є –њ–ї–Є—В—Л –њ–Њ–і –Њ–њ–Њ—А–Њ–є (–њ–Њ —В–∞–±–ї–Є—Ж–µ 3 –њ—Г–љ–Ї—В–∞ 3.8 –°–Э–Є–Я III-4-80 ¬Ђ–Ґ–µ—Е–љ–Є–Ї–∞ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –≤ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ¬ї

–Т - —А–∞–Ј–Љ–µ—А –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–љ—В—Г—А–∞ –і–љ—П –Ї—А–∞–љ–Њ–≤ —Б –≤—Л–љ–Њ—Б–љ—Л–Љ–Є –Њ–њ–Њ—А–∞–Љ–Є (–Є–ї–Є –Ї–Њ–ї–µ–Є –Ї—А–∞–љ–Њ–≤, —А–∞–±–Њ—В–∞—О—Й–Є—Е –±–µ–Ј –Ј–∞–љ–Њ—Б–љ—Л—Е –Њ–њ–Њ—А)

S–Ї- –њ—А–Є–≤—П–Ј–Ї–∞ –Ї—А–∞–љ–∞ –Ї –Њ—Б–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤

S–Ї = –Р + –С + 0,5–Т

1 - –±—Г–љ–Ї–µ—А —Б –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б—М—О; 2 - —Б—В—А–Њ–њ 4-–≤–µ—В–≤–µ–≤–Њ–є; 3 - –∞—А–Љ–∞—В—Г—А–љ–∞—П —Б–µ—В–Ї–∞; 4 - –±–ї–Њ—З–љ–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞; 5 - –∞—А–Љ–∞—В—Г—А–љ—Л–є –Ї–∞—А–Ї–∞—Б; 6 - —Б—В–∞–Ї–∞–љ–љ—Л–є –≤–Ї–ї–∞–і—Л—И

|

–Ю–±–Њ—Б–љ–Њ–≤–∞–љ–Є–µ |

–Э–∞–Є–Љ–µ–љ–Њ–≤–∞–љ–Є–µ –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ |

–Х–і–Є–љ–Є—Ж–∞ –Є–Ј–Љ–µ—А–µ–љ–Є—П |

–Ю–±—К–µ–Љ —А–∞–±–Њ—В |

–Ч–∞—В—А–∞—В—Л —В—А—Г–і–∞ |

–†–∞—Б—Ж–µ–љ–Ї–∞ –љ–∞ –µ–і–Є–љ–Є—Ж—Г –Є–Ј–Љ–µ—А–µ–љ–Є—П, —А—Г–±.-–Ї–Њ–њ. |

–°—В–Њ–Є–Љ–Њ—Б—В—М –Ј–∞—В—А–∞—В —В—А—Г–і–∞ –љ–∞ –≤–µ—Б—М –Њ–±—К–µ–Љ —А–∞–±–Њ—В; —А—Г–±.-–Ї–Њ–њ. |

|

|

–љ–∞ –µ–і–Є–љ–Є—Ж—Г –Є–Ј–Љ–µ—А–µ–љ–Є—П, —З–µ–ї.-—З |

–љ–∞ –≤–µ—Б—М –Њ–±—К–µ–Љ —А–∞–±–Њ—В, —З–µ–ї.-–і–µ–љ—М |

||||||

|

I. –£—Б—В–∞–љ–Њ–≤–Ї–∞ –∞—А–Љ–∞—В—Г—А—Л |

|||||||

|

–Х–Э–Є–† 1979 –≥. ¬І 1-5 –њ. 1 –± |

–†–∞–Ј–≥—А—Г–Ј–Ї–∞ –∞—А–Љ–∞—В—Г—А—Л —Б —В—А–∞–љ—Б–њ–Њ—А—В–љ—Л—Е —Б—А–µ–і—Б—В–≤ |

100 —В |

0,099 |

28,03 (14,015) |

0,35 (0,17) |

17-856 (12-71) |

1-77 (1-39) |

|

–Х–Э–Є–† 1980 –≥. ¬І 4-1-33 —В–∞–±. 2 –њ. 1 –∞, –± |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ —Б–µ—В–Њ–Ї –≤—А—Г—З–љ—Г—О –і–ї—П —Б–±–Њ—А–Ї–Є –≤ –Ї–∞—А–Ї–∞—Б –Љ–∞—Б—Б–Њ–є, –Ї–≥, –і–Њ: 20 50 |

1 —Б–µ—В–Ї–∞ |

524 55 |

0,168 0,248 |

11,00 1,74 |

0-11 0-163 |

57-64 9-13 |

|

–Х–Э–Є–† 1980 –≥. |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –∞—А–Љ–∞—В—Г—А—Л –Њ—В–і–µ–ї—М–љ—Л–Љ–Є —Б—В–µ—А–ґ–љ—П–Љ–Є –љ–∞ —Б–≤–∞—А–Ї–µ –і–ї—П —Г–Ї—А—Г–њ–љ–Є—В–µ–ї—М–љ–Њ–є —Б–±–Њ—А–Ї–Є –≤ –Ї–∞—А–Ї–∞—Б –і–Є–∞–Љ–µ—В—А–Њ–Љ, –Љ–Љ, –і–Њ: |

|

|

|

|

|

|

|

¬І 4-1-34 –њ. 1–∞, 1–≤ |

|

|

|

|

|

|

|

|

–Ъ-0,75 (–Э.–≤—А.) –Ъ-0,79 (–†–∞—Б—Ж.) |

—В |

|

|

|

|

|

|

|

|

6 |

|

0,134 |

19,695 |

0,33 |

14-808 |

1-98 |

|

|

12 |

|

0,972 |

0,982 |

0,12 |

7-123 |

6-92 |

|

–Х–Э–Є–† 1980 –≥. |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –Ї—А–∞–љ–Њ–Љ –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Л—Е —Б–µ—В–Њ–Ї –±–∞—И–Љ–∞–Ї–Њ–≤ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ |

1 —Б–µ—В–Ї–∞ |

46 |

0,445 |

2,56 |

0-301 |

13-85 |

|

¬І 4-1-33, —В–∞–±. 1, –њ.1 a |

(0,111) |

(0,64) |

(0-101) |

(4-65) |

|||

|

–Х–Э–Є–† 1980 –≥. |

–Ь–Њ–љ—В–∞–ґ –∞—А–Љ–∞—В—Г—А–љ—Л—Е –Ї–∞—А–Ї–∞—Б–Њ–≤ –њ–Њ–і–Ї–Њ–ї–Њ–љ–љ–Є–Ї–Њ–≤ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –Ї—А–∞–љ–Њ–Љ |

|

|

6,402 |

6,18 |

4-822 |

37-22 |

|

¬І 4-2-6 —В–∞–±. 2, –њ. 1 –∞ |

—В |

7,72 |

(1,6) |

(1,54) |

(1-456) |

(4-65) |

|

|

–Х–Э–Є–† 1980 –≥. |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –Ј–∞–Ї–ї–∞–і–љ—Л—Е –і–µ—В–∞–ї–µ–є |

—И—В. |

248 |

0,291 |

9,02 |

0-218 |

54-06 |

|

¬І 4-1-31 –њ. 1 –± |

|

|

|

|

|

|

|

|

|

–Ш—В–Њ–≥–Њ: –љ–∞ 99 —В –∞—А–Љ–∞—В—Г—А—Л |

|

|

|

31,30 (2,35) |

|

182-57 (10,69) |

|

|

–љ–∞ 1 —В —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ–Њ–є –∞—А–Љ–∞—В—Г—А—Л |

|

|

|

0,316 (0,024) |

|

1-84 (0-11) |

|

II. –£—Б—В–∞–љ–Њ–≤–Ї–∞ –Є —Б–±–Њ—А–Ї–∞ –Њ–њ–∞–ї—Г–±–Ї–Є |

|||||||

|

–Х–Э–Є–† 1980 –≥. ¬І1-5 –њ. 1 –∞ |

–†–∞–Ј–≥—А—Г–Ј–Ї–∞ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є —Б —В—А–∞–љ—Б–њ–Њ—А—В–љ—Л—Е —Б—А–µ–і—Б—В–≤ |

100 –њ–Њ–і—К–µ–Љ–Њ–≤ |

0,06 |

11,52 (5,76) |

0,09 (0,04) |

7-341 5-22 |

0-44 (0-31) |

|

–Х–Э–Є–† 1976 –≥. T-4-3I |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –±–ї–Њ—З–љ–Њ–є —Б—В–∞–ї—М–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ —Б —Г—З–µ—В–Њ–Љ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≤–Ї–ї–∞–і—Л—И–∞ |

–Љ2 –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ–њ–∞–ї—Г–±–Ї–Є |

1177 |

0,12 (0,06) |

17,65 (8,83) |

0-089 0-054 |

104-75 (63-56) |

|

T-4-3I |

–°–љ—П—В–Є–µ –±–ї–Њ–Ї-–Њ–њ–∞–ї—Г–±–Ї–Є —Б –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –Ї—А–∞–љ–Њ–Љ —Б –Њ—З–Є—Б—В–Ї–Њ–є –Є —Б–Љ–∞–Ј–Ї–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є |

–Љ2 |

1177 |

0,1 (0,05) |

14,71 (7,36) |

0-067 (0-045) |

78-86 (52-96) |

|

|

–Ш—В–Њ–≥–Њ: –љ–∞ –Љ–Њ–љ—В–∞–ґ –Є –і–µ–Љ–Њ–љ—В–∞–ґ –Њ–њ–∞–ї—Г–±–Ї–Є —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –љ–∞ 1 –Љ2 –Њ–њ–∞–ї—Г–±–Ї–Є |

–Љ2 |

1177 |

|

32,45 (16,23) 0,027 (0,014) |

|

184-05 (116-83) 0-16 (0-10) |

|

III. –С–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –њ—А–Є –њ–Њ–і–∞—З–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Ї—А–∞–љ–Њ–Љ –≤ –±–∞–і—М—П—Е |

|||||||

|

–Х–Э–Є–† I980 –≥. ¬І 4-1-42 –њ. 17 |

–Я—А–Є–µ–Љ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Є–Ј –Ї—Г–Ј–Њ–≤–∞ —Б–∞–Љ–Њ—Б–≤–∞–ї–∞ –≤ –±—Г–љ–Ї–µ—А–∞ |

100 –Љ3 |

4,25 |

8,16 |

4,33 |

5-238 |

22-26 |

|

–Х–Э–Є–† 1979 –≥. ¬І 1-5 –њ. 5 –± |

–Я–Њ–і–∞—З–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Ї—А–∞–љ–Њ–Љ –≤ –±—Г–љ–Ї–µ—А–∞—Е |

100 —В |

10,2 |

6,144 (3,072) |

7,83 (31,33) |

3-918 (2-79) |

39-96 (28-46) |

|

–Х–Э–Є–† 1980 –≥. ¬І 4-1-37 —В–∞–±. 2, –њ. 3 |

–£–Ї–ї–∞–і–Ї–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О —Б —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ–Љ –≤–Є–±—А–∞—В–Њ—А–∞–Љ–Є |

–Љ3 |

425 |

0,33 |

17,53 |

0-235 |

100-30 |

|

|

–Ш—В–Њ–≥–Њ: –љ–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ 425 –Љ3 –љ–∞ 1 –Љ3 –±–µ—В–Њ–љ–∞ |

|

|

|

29,7 (3,92) 0,07 (0,01) |

|

162-52 (28-46) 0-38 (0-07) |

|

IV. –С–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–Њ–Љ –С–Э-80-20 |

|||||||

|

–Х–Э–Є–† 1980 –≥. ¬І 4-1-36, —В–∞–±. 5 |

–Я—А–Є–µ–Љ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Є–Ј –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ—Б–Љ–µ—Б–Є—В–µ–ї—П |

|

|

|

|

|

|

|

–Љ3 |

425 |

0,11 |

5,84 |

0-071 |

30-17 |

||

|

|

–£–Ї–ї–∞–і–Ї–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О —Б —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ–Љ –≤–Є–±—А–∞—В–Њ—А–∞–Љ–Є –Ш—В–Њ–≥–Њ: –љ–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ 425 –Љ3 –љ–∞ 1 –Љ3 |

|

|

0,12 |

637 |

0-095 |

40-37 |

|

–Љ3 |

425 |

(0,12) |

(6,37) 12,21 (6,37) 0,03 (0,015) |

(0-109) |

(46-32) 70-54 (46-32) 0-17 (0-11) |

||

|

|

–Т—Б–µ–≥–Њ: –љ–∞ I –≤–∞—А–Є–∞–љ—В |

–Љ3 |

425 |

|

93,45 (22,5) |

|

529-14 (155-98) |

|

|

–љ–∞ II –≤–∞—А–Є–∞–љ—В |

–Љ3 |

425 |

|

75,96 (24,95) |

|

437-16 (173-84) |

|

* –Э–Њ—А–Љ–∞ –≤—А–µ–Љ–µ–љ–Є –њ—А–Є–љ—П—В–∞ –њ–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ - 60 –Љ3/—З —Б —Г—З–µ—В–Њ–Љ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ –њ–µ—А–µ—Е–Њ–і–∞ –Њ—В —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є –Ї —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Њ–љ–љ–Њ–є (–Ъ—В = 0,4) –Є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞, —Г—З–Є—В—Л–≤–∞—О—Й–µ–≥–Њ –њ—А–Њ—Б—В–Њ–Є (–Ъ–Я—А¬† = 0,7).–Ъ–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В—Л –њ—А–Є–љ—П—В—Л –њ–Њ "–Ш–љ—Б—В—А—Г–Ї—Ж–Є–Є –њ–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—О —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Њ–є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є –љ–Њ–≤—Л—Е —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е, –і–Њ—А–Њ–ґ–љ—Л—Е –Є –Љ–µ–ї–Є–Њ—А–∞—В–Є–≤–љ—Л—Е –Љ–∞—И–Є–љ, –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ґ–∞—А–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –ї–Є—Д—В–Њ–≤, –Є–Ј–Њ–±—А–µ—В–µ–љ–Є–є –Є —А–∞—Ж–Є–Њ–љ–∞–ї–Є–Ј–∞—В–Њ—А—Б–Ї–Є—Е –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–є", —З–∞—Б—В—М II 1978 –≥. –¶–Э–Ш–Ш–≠–Ґ –Ь–Є–љ—Б—В—А–Њ–є–і–Њ—А–Љ–∞—И–∞. –Ъ–∞–ї—М–Ї—Г–ї—П—Ж–Є—П —Б–Њ—Б—В–∞–≤–ї–µ–љ–∞ —Б —Г—З–µ—В–Њ–Љ "–Т—А–µ–Љ–µ–љ–љ—Л—Е –њ–Њ–њ—А–∞–≤–Њ—З–љ—Л—Е –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–Њ–≤ –Ї –і–µ–є—Б—В–≤—Г—О—Й–Є–Љ –µ–і–Є–љ—Л–Љ –љ–Њ—А–Љ–∞–Љ –Є —А–∞—Б—Ж–µ–љ–Ї–∞–Љ –љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л–µ, –Љ–Њ–љ—В–∞–ґ–љ—Л–µ –Є —А–µ–Љ–Њ–љ—В–љ–Њ-—Б—В—А–Њ–Є—В–µ–ї—М–љ—Л–µ —А–∞–±–Њ—В—Л" (–≥. –Ь–Њ—Б–Ї–≤–∞, –Я–Њ—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є–µ –У–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–≥–Њ –Ї–Њ–Љ–Є—В–µ—В–∞ –°–°–°–† –Њ—В 10 –љ–Њ—П–±—А—П 1986 –≥. вДЦ 24/474/26-101.) |

|||||||

|

–Ь–∞—А–Ї–∞ —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ |

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –Љ–∞—А–Њ–Ї |

–†–∞—Б—Е–Њ–і –±–µ—В–Њ–љ–∞, –Љ3 |

–†–∞—Б—Е–Њ–і —Б—В–∞–ї–Є |

||

|

–љ–∞ 1 —Н–ї–µ–Љ–µ–љ—В |

–љ–∞ –≤—Б–µ —Н–ї–µ–Љ–µ–љ—В—Л |

–љ–∞ 1 —Н–ї–µ–Љ–µ–љ—В, –Ї–≥ |

–љ–∞ –≤—Б–µ —Н–ї–µ–Љ–µ–љ—В—Л, —В |

||

|

–§–Ь-1 |

18 |

8,1 |

145,8 |

175 |

3,2 |

|

–§–Ь-2 |

14 |

9,3 |

130,2 |

232,3 |

3,3 |

|

–§–Ь-3 |

14 |

10,7 |

149,8 |

251,1 |

3,5 |

|

–Ь–∞—А–Ї–∞ —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –њ–Њ –њ–ї–∞–љ—Г |

–Ь–∞—А–Ї–∞ —Д—Г–љ–і–∞–Љ–µ–љ—В–∞ –њ–Њ –¶–§–Ь-–≠ |

–Ґ–Є–њ –њ–Њ–і–Ї–Њ–ї–Њ–љ¬≠–љ–Є–Ї–∞ |

–Ґ–Є–њ –±–∞—И–Љ–∞–Ї–∞ |

–Ґ–Є–њ –≤–Ї–ї–∞–і—Л—И–∞ |

–†–∞–Ј–Љ–µ—А—Л —Д—Г–љ–і–∞–Љ–µ–љ—В–∞, –Љ–Љ |

–Ю–±—К–µ–Љ –±–µ—В–Њ–љ–∞, –Љ3 |

|||||||||||||||||||

|

–∞ |

–± |

–∞1 |

–±1 |

–∞2 |

–±2 |

–∞3 |

–±3 |

–≤ |

–≤1 |

–≥ |

–≥1 |

–і |

–і1 |

–ґ |

–ґ1 |

–Х |

–µ |

–µ1 |

–µ2 |

||||||

|

–§–Ь-1 |

–§–Ф36-4–± |

–У3 |

XXVIII |

B-2I |

2400 |

2100 |

2350 |

2050 |

- |

- |

- |

- |

I960 |

1330 |

1800 |

1200 |

1150 |

550 |

1100 |

500 |

3000 |

300 |

- |

2700 |

8,1 |

|

–§–Ь-2 |

–§–Ф37-4–± |

–Ф3 |

XXIII |

–Т-26 |

2700 |

2100 |

2650 |

2050 |

|

- |

- |

- |

2280 |

1330 |

2100 |

1200 |

1550 |

750 |

1500 |

700 |

3000 |

300 |

- |

2700 |

9,3 |

|

–§–Ь-3 |

–§–Ф810-4–± |

–Ф6 |

IX |

–Т-23 |

3300 |

2700 |

3250 |

2650 |

2700 |

1800 |

2650 |

1750 |

2260 |

1360 |

2100 |

120O |

1450 |

650 |

1400 |

600 |

3000 |

300 |

300 |

2400 |

10,7 |

1 - –Љ–Њ–љ—В–∞–ґ–љ—Л–є –Ї—А–∞—П –Ъ-162; 2 - –±—Г–љ–Ї–µ—А —Б –±–µ—В–Њ–љ–Њ–Љ; 3 - —Б—В—А–Њ–њ 4-—Е –≤–µ—В–≤–µ–≤–Њ–є; 4 - –Ј–≤–µ–љ—М–µ–≤–Њ–є —Е–Њ–±–Њ—В; 5 - —А–∞–±–Њ—З–∞—П –њ–ї–Њ—Й–∞–і–Ї–∞ –љ–∞ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–µ; 6 - –ї–µ—Б—В–љ–Є—Ж–∞ –љ–∞ –±–ї–Њ—З–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–∞; 7 - –≤—А–µ–Љ–µ–љ–љ–Њ–µ –Њ–≥—А–∞–ґ–і–µ–љ–Є–µ –Ї–Њ—В–ї–Њ–≤–∞–љ–∞; 8 - –Ј–Њ–љ–∞ —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –∞—А–Љ–∞—В—Г—А—Л; 9 - –±–ї–Њ—З–љ–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞; 10 - –±–µ—В–Њ–љ–Є—А—Г–µ–Љ—Л–є —Д—Г–љ–і–∞–Љ–µ–љ—В; R –Љ–∞–Ї—Б- –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–є —А–∞–±–Њ—З–Є–є —А–∞–і–Є—Г—Б; R-1 - —А–∞–і–Є—Г—Б –Њ–њ–∞—Б–љ–Њ–є –Ј–Њ–љ—Л

1 - –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б; 2 - –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ—Б–Љ–µ—Б–Є—В–µ–ї—М; 3 - –±–ї–Њ—З–љ–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞; 4 - —Д—Г–љ–і–∞–Љ–µ–љ—В –Ј–∞–±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–љ—Л–є; 5- –∞—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–∞; 6 - —Б—В—А–Њ–њ 4-—Е –≤–µ—В–≤–µ–≤–Њ–є; 7 - –Ї—А–∞–љ –Љ–Њ–љ—В–∞–ґ–љ—Л–є, –і–ї–Є–љ–∞ —Б—В—А–µ–ї—Л 18 –Љ

—Б–љ–Є–њ –Х–Э–Є–†