–Ґ–Є–њ–Њ–≤–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –Ї–∞—А—В–∞. –£—Б—В—А–Њ–є—Б—В–≤–Њ –Ї–∞–љ–∞–ї–Є–Ј–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –і–≤—Г—Е—К—П—А—Г—Б–љ–Њ–≥–Њ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ –Є–Ј —Б–±–Њ—А–љ–Њ–≥–Њ –ґ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 12 –Љ

–Ь–µ–ґ–≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–µ —Б—В–∞–љ–і–∞—А—В—Л –Є–Ј–і–µ–ї–Є—П

–Ь–Є–љ–Є—Б—В–µ—А—Б—В–≤–Њ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –°–°–°–†

–У–ї–∞–≤–Є–≤–∞–љ–Њ–≤–Њ—Б—В—А–Њ–є

–Ґ—А–µ—Б—В –Ю—А–≥—В–µ—Е—Б—В—А–Њ–є

–Ґ–Ш–Я–Ю–Т–Р–ѓ –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–І–Х–°–Ъ–Р–ѓ –Ъ–Р–†–Ґ–Р

–£–°–Ґ–†–Ю–Щ–°–Ґ–Т–Ю –Ъ–Р–Э–Р–Ы–Ш–Ч–Р–¶–Ш–Ю–Э–Э–Ю–У–Ю

–Ф–Т–£–•–™–ѓ–†–£–°–Э–Ю–У–Ю –Ю–Ґ–°–Ґ–Ю–Щ–Э–Ш–Ъ–Р

–Ш–Ч –°–С–Ю–†–Э–Ю–У–Ю –Ц–Х–Ы–Х–Ч–Ю–С–Х–Ґ–Ю–Э–Р

–Ф–Ш–Р–Ь–Х–Ґ–†–Ю–Ь 12 –Љ

–ѓ—А–Њ—Б–ї–∞–≤–ї—М 1982

–°–Њ–і–µ—А–ґ–∞–љ–Є–µ

|

1. –Ю–±–ї–∞—Б—В—М –њ—А–Є–Љ–µ–љ–µ–љ–Є—П 2. –Ю—А–≥–∞–љ–Є–Ј–∞—Ж–Є—П –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞ 3. –Ґ–µ—Е–љ–Є–Ї–Њ-—Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є 4. –Ь–∞—В–µ—А–Є–∞–ї—М–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ —А–µ—Б—Г—А—Б—Л

|

–Ґ–Є–њ–Њ–≤–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –Ї–∞—А—В–∞ |

|

–£—Б—В—А–Њ–є—Б—В–≤–Њ –Ї–∞–љ–∞–ї–Є–Ј–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –і–≤—Г—Е—К—П—А—Г—Б–љ–Њ–≥–Њ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ –Є–Ј —Б–±–Њ—А–љ–Њ–≥–Њ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 12 –Љ |

1. –Ю–±–ї–∞—Б—В—М –њ—А–Є–Љ–µ–љ–µ–љ–Є—П

1.1. –Ґ–Є–њ–Њ–≤–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –Ї–∞—А—В–∞ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ –љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –Ї–∞–љ–∞–ї–Є–Ј–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –і–≤—Г—Е—К—П—А—Г—Б–љ–Њ–≥–Њ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 12 –Љ –Є–Ј —Б–±–Њ—А–љ–Њ–≥–Њ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–∞ –њ–Њ —В–Є–њ–Њ–≤–Њ–Љ—Г –њ—А–Њ–µ–Ї—В—Г 902-2-203, –≤—Л–њ–Њ–ї–љ–µ–љ–љ–Њ–Љ—Г –У–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–Љ –њ—А–Њ–µ–Ї—В–љ—Л–Љ –Є–љ—Б—В–Є—В—Г—В–Њ–Љ –°–Њ—О–Ј–≤–Њ–і–Њ–Ї–∞–љ–∞–ї–њ—А–Њ–µ–Ї—В.

1.2. –Т —Б–Њ—Б—В–∞–≤ —А–∞–±–Њ—В, –Њ—Е–≤–∞—В—Л–≤–∞–µ–Љ—Л—Е –Ї–∞—А—В–Њ–є, –≤—Е–Њ–і—П—В:

—Г—Б—В—А–Њ–є—Б—В–≤–Њ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є;

–Є–Ј–Њ–ї—П—Ж–Є—П –±–Є—В—Г–Љ–Њ–Љ –њ–Њ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–µ;

–∞—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –і–љ–Є—Й–∞;

–±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –і–љ–Є—Й–∞;

–Љ–Њ–љ—В–∞–ґ —Б–±–Њ—А–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –њ–∞–љ–µ–ї–µ–є;

–Љ–Њ–љ—В–∞–ґ —Б–±–Њ—А–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –±–∞–ї–Њ–Ї;

–±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤;

–Ј–∞–і–µ–ї–Ї–∞ —Б—В—Л–Ї–Њ–≤ –њ–∞–љ–µ–ї–µ–є;

—В–Њ—А–Ї—А–µ—В–Є—А–Њ–≤–∞–љ–Є–µ –і–љ–Є—Й–∞.

1.3. –†–∞–±–Њ—В—Л –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ–Њ –≤–µ—Б—В–Є –≤ –і–≤–µ —Б–Љ–µ–љ—Л.

|

–†–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ —В—А–µ—Б—В–Њ–Љ –Ю—А–≥—В–µ—Е—Б—В—А–Њ–є –У–ї–∞–≤–Є–≤–∞–љ–Њ–≤–Њ—Б—В—А–Њ—П –Ь–Є–љ—Б—В—А–Њ—П –°–°–°–† 25 –Є—О–љ—П 1981 –≥. |

–£—В–≤–µ—А–ґ–і–µ–љ–∞ –Ь–Є–љ—Б—В—А–Њ–µ–Љ –°–°–°–†20 –љ–Њ—П–±—А—П 1981 –≥. |

–°—А–Њ–Ї –≤–≤–µ–і–µ–љ–Є—П1 –Є—О–ї—П 1982 –≥. |

1.4. –Я—А–Є –њ—А–Є–≤—П–Ј–Ї–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –Ї–∞—А—В—Л –Ї –Ї–Њ–љ–Ї—А–µ—В–љ—Л–Љ –Њ–±—К–µ–Ї—В—Г –Є —Г—Б–ї–Њ–≤–Є—П–Љ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –њ—А–Є–љ—П—В—Л–є –≤ –Ї–∞—А—В–µ –њ–Њ—А—П–і–Њ–Ї –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г –Њ—В—Б—В–Њ–є–љ–Є–Ї–Њ–≤, —А–∞–Ј–Љ–µ—Й–µ–љ–Є–µ –Љ–µ—Е–∞–љ–Є–Ј–Љ–Њ–≤, –Њ–±—К–µ–Љ—Л —А–∞–±–Њ—В, –Ї–∞–ї—М–Ї—Г–ї—П—Ж–Є—О —В—А—Г–і–Њ–≤—Л—Е –Ј–∞—В—А–∞—В –Є —Б—А–µ–і—Б—В–≤–∞ –Љ–µ—Е–∞–љ–Є–Ј–∞—Ж–Є–Є —Г—В–Њ—З–љ—П—О—В –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –њ—А–Є–љ—П—В—Л–Љ–Є —А–µ—И–µ–љ–Є—П–Љ–Є.

2. –Ю—А–≥–∞–љ–Є–Ј–∞—Ж–Є—П –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞

2.1. –Ф–Њ –љ–∞—З–∞–ї–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Њ–≤ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≤—Л–њ–Њ–ї–љ–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ —А–∞–±–Њ—В—Л:

–Њ–≥—А–∞–ґ–і–µ–љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М–љ–∞—П –њ–ї–Њ—Й–∞–і–Ї–∞;

–Њ—В—А—Л—В –Ї–Њ—В–ї–Њ–≤–∞–љ;

–Њ—А–≥–∞–љ–Є–Ј–Њ–≤–∞–љ –Њ—В–≤–Њ–і –≥—А—Г–љ—В–Њ–≤—Л—Е –Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л—Е –≤–Њ–і;

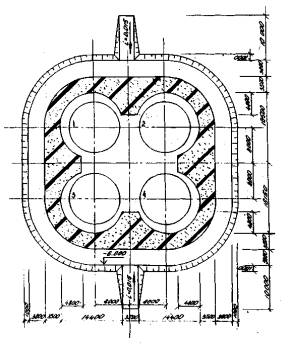

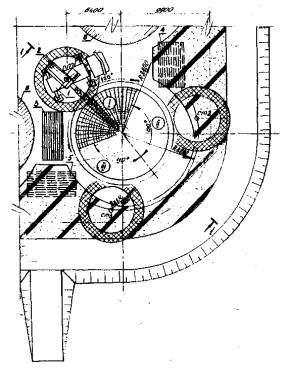

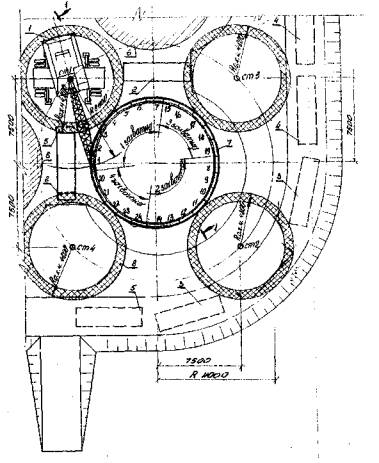

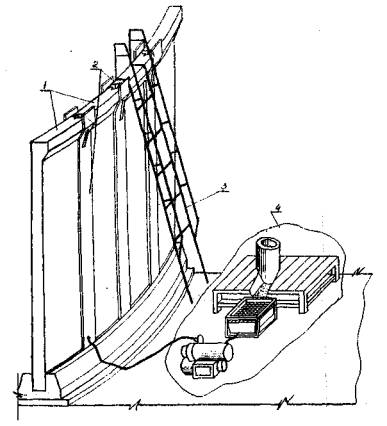

—Г—Б—В—А–Њ–µ–љ—Л –≤—А–µ–Љ–µ–љ–љ—Л–µ –∞–≤—В–Њ–і–Њ—А–Њ–≥–Є, –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ–љ—Л–µ —Б–Є—В—Г–∞—Ж–Є–Њ–љ–љ—Л–Љ –њ–ї–∞–љ–Њ–Љ (—А–Є—Б. 1);

–њ–Њ–і–≤–µ–і–µ–љ–∞ —Н–ї–µ–Ї—В—А–Њ—Н–љ–µ—А–≥–Є—П –Є —Г—Б—В—А–Њ–µ–љ–Њ –Њ—Б–≤–µ—Й–µ–љ–Є–µ —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–Є –Є –Љ–µ—Б—В –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В;

–і–Њ—Б—В–∞–≤–ї–µ–љ—Л –љ–∞ –Њ–±—К–µ–Ї—В –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–є –Ї—А–∞–љ, —Б–≤–∞—А–Њ—З–љ—Л–µ —В—А–∞–љ—Б—Д–Њ—А–Љ–∞—В–Њ—А—Л, –Є–љ–≤–µ–љ—В–∞—А—М, –Є–љ—Б—В—А—Г–Љ–µ–љ—В –Є –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є—П;

–≤—Л–њ–Њ–ї–љ–µ–љ–∞ —А—Г—З–љ–∞—П –њ–Њ–і—З–Є—Б—В–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ–Њ–і –Њ—В—Б—В–Њ–є–љ–Є–Ї–Є –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ–µ—А–µ–і –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ–Љ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є.

2.2. –С–µ—В–Њ–љ –љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М–љ—Г—О –њ–ї–Њ—Й–∞–і–Ї—Г –і–Њ—Б—В–∞–≤–ї—П—О—В —Ж–µ–љ—В—А–∞–ї–Є–Ј–Њ–≤–∞–љ–љ–Њ, –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–≤–Њ–Ј–∞–Љ–Є –Є–ї–Є –∞–≤—В–Њ—Б–∞–Љ–Њ—Б–≤–∞–ї–∞–Љ–Є, –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–љ—Л–Љ–Є –і–ї—П –њ–µ—А–µ–≤–Њ–Ј–Ї–Є –±–µ—В–Њ–љ–∞.

–Р—А–Љ–∞—В—Г—А–љ—Л–µ —Б–µ—В–Ї–Є, –Ї–∞—А–Ї–∞—Б—Л, —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є –Є –і—А—Г–≥–Є–µ –Љ–∞—В–µ—А–Є–∞–ї—Л, –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ –і–ї—П —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Њ–≤, –і–Њ—Б—В–∞–≤–ї—П—О—В –љ–∞ –Њ–±—К–µ–Ї—В –≥—А—Г–Ј–Њ–≤—Л–Љ–Є –∞–≤—В–Њ–Љ–∞—И–Є–љ–∞–Љ–Є –≤ –Ј–Њ–љ—Г –і–µ–є—Б—В–≤–Є—П –Љ–Њ–љ—В–∞–ґ–љ–Њ–≥–Њ –Ї—А–∞–љ–∞ —Б —Б–Њ–Ј–і–∞–љ–Є–µ–Љ –љ–µ –Љ–µ–љ–µ–µ —З–µ–Љ —З–µ—В—Л—А–µ—Е—Б–Љ–µ–љ–љ–Њ–≥–Њ –Ј–∞–њ–∞—Б–∞, –Ї–Њ—В–Њ—А—Л–є –і–Њ–ї–ґ–µ–љ –њ–Њ—Б—В–Њ—П–љ–љ–Њ –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—В—М—Б—П.

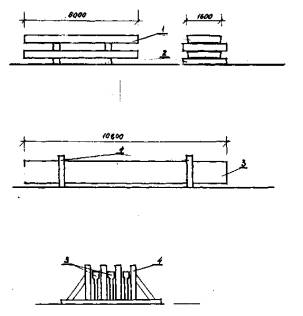

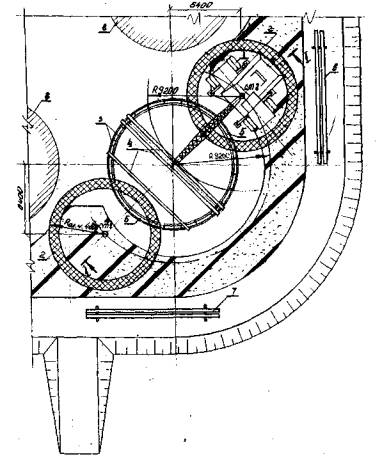

–°—Е–µ–Љ—Л —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –њ–Њ–Ї–∞–Ј–∞–љ—Л –љ–∞ —А–Є—Б. 2.

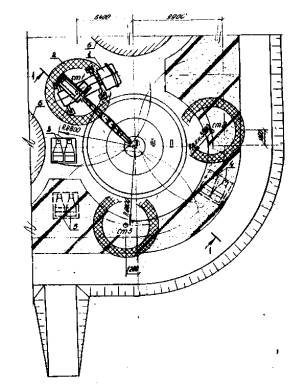

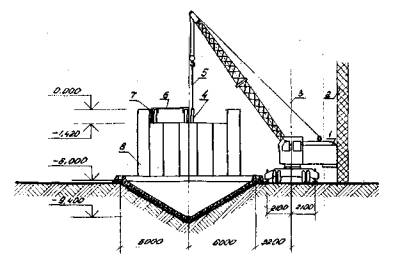

2.3. –С–µ—В–Њ–љ–љ—Г—О –њ–Њ–і–≥–Њ—В–Њ–≤–Ї—Г –≤—Л–њ–Њ–ї–љ—П—О—В –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Л–Љ–Є –њ–Њ–ї–Њ—Б–∞–Љ–Є —И–Є—А–Є–љ–Њ–є 2,8 –Љ –њ–Њ –і–ї–Є–љ–µ –Њ–Ї—А—Г–ґ–љ–Њ—Б—В–Є. –®–Є—А–Є–љ—Г –њ–Њ–ї–Њ—Б—Л –Њ–≥—А–∞–љ–Є—З–Є–≤–∞—О—В –Љ–∞—П—З–љ—Л–Љ–Є —А–µ–є–Ї–∞–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ –Њ–њ—А–µ–і–µ–ї—П—О—В –њ—А–Њ–µ–Ї—В–љ—Л–µ —В–Њ–ї—Й–Є–љ—Г –Є —Г–Ї–ї–Њ–љ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є. –Ф–ї—П —Н—В–Њ–≥–Њ –Љ–∞—П—З–љ—Л–µ —А–µ–є–Ї–Є –≤—Л–њ–Њ–ї–љ—П—О—В –≤ –≤–Є–і–µ –Ї—А—Г–ґ–∞–ї–∞. –Я–Њ–ї–Њ—Б—Л –Ј–∞–њ–Њ–ї–љ—П—О—В –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б—М—О —З–µ—А–µ–Ј –Њ–і–љ—Г. –Ю—З–µ—А–µ–і–љ–Њ—Б—В—М –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–Њ–ї–Њ—Б –Є —Б—Е–µ–Љ–∞ –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —А–∞–±–Њ—В –њ—А–Є –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–Є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –і–∞–љ—Л –љ–∞ —А–Є—Б. 3, 4.

–†–Є—Б. 1. –°–Є—В—Г–∞—Ж–Є–Њ–љ–љ—Л–є –њ–ї–∞–љ:

1, 2, 3, 4 - –Њ—В—Б—В–Њ–є–љ–Є–Ї–Є

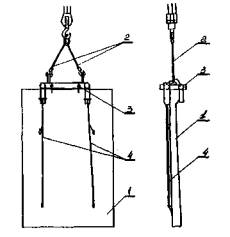

–†–Є—Б. 2. –°—Е–µ–Љ–∞ —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є;

1 - —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є; 2 - –њ–Њ–і–Ї–ї–∞–і–Ї–Є; 3 - –±–∞–ї–Ї–Є; 4 - –Ї–∞—Б—Б–µ—В–∞ –і–ї—П —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –±–∞–ї–Њ–Ї

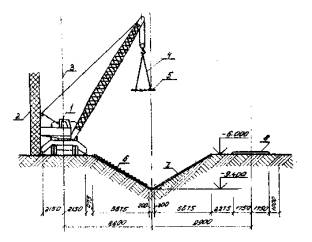

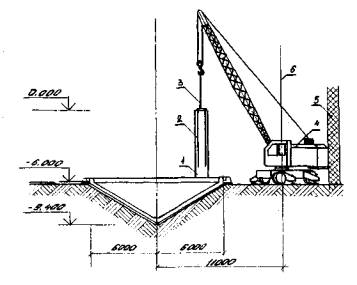

–†–Є—Б. 3. –°—Е–µ–Љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є:

1 - –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–є –Ї—А–∞–љ –Ъ–°-3562–Р; 2 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 3 - –њ–ї–Њ—Й–∞–і–Ї–∞ –і–ї—П –њ—А–Є–µ–Љ–∞ –±–µ—В–Њ–љ–∞ c–Њ —Б—В–Њ—П–љ–Ї–Є I; 4 - –њ–ї–Њ—Й–∞–і–Ї–∞ –і–ї—П –њ—А–Є–µ–Љ–∞ –±–µ—В–Њ–љ–∞ —Б–Њ —Б—В–Њ—П–љ–Ї–Є 2; 5 - –њ–ї–Њ—Й–∞–і–Ї–∞ –і–ї—П –њ—А–Є–µ–Љ–∞ –±–µ—В–Њ–љ–∞ —Б–Њ —Б—В–Њ—П–љ–Ї–Є 3; 6 - —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Є; I, II, III - –Њ—З–µ—А–µ–і–љ–Њ—Б—В—М –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–Њ–ї–Њ—Б

–†–Є—Б. 4. –°—Е–µ–Љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є (—А–∞–Ј—А–µ–Ј I-I):

1 - –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–є –Ї—А–∞–љ –Ъ–°-3562–Р; 2 - –Њ—Б—М –і–≤–Є–ґ–µ–љ–Є—П –Ї—А–∞–љ–∞; 3 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 4 - –і–≤—Г—Е–≤–µ—В–≤–µ–≤–Њ–є —Б—В—А–Њ–њ; 5 - –±–∞–і—М—П –і–ї—П –њ–Њ–і–∞—З–Є –±–µ—В–Њ–љ–∞; 6 - –Љ–∞—П—З–љ—Л–µ —А–µ–є–Ї–Є; 7 - –≤—А–µ–Љ–µ–љ–љ–∞—П –∞–≤—В–Њ–і–Њ—А–Њ–≥–∞; I, II, III - –Њ—З–µ—А–µ–і–љ–Њ—Б—В—М –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–Њ–ї–Њ—Б

–С–µ—В–Њ–љ –љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М–љ—Г—О –њ–ї–Њ—Й–∞–і–Ї—Г –і–Њ—Б—В–∞–≤–ї—П–µ—В—Б—П –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–≤–Њ–Ј–∞–Љ–Є –Є–ї–Є –∞–≤—В–Њ—Б–∞–Љ–Њ—Б–≤–∞–ї–∞–Љ–Є. –Ъ —А–∞–±–Њ—З–µ–Љ—Г –Љ–µ—Б—В—Г –±–µ—В–Њ–љ–љ–∞—П —Б–Љ–µ—Б—М –њ–Њ–і–∞–µ—В—Б—П –≤ –±–∞–і—М—П—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–Љ –Ї—А–∞–љ–Њ–Љ –Ъ–°-3562–Р —Б–Њ —Б—В—А–µ–ї–Њ–є –і–ї–Є–љ–Њ–є 14 –Љ. –Ю–љ–∞ —Г–њ–ї–Њ—В–љ—П–µ—В—Б—П –≤–Є–±—А–Њ—А–µ–є–Ї–Њ–є –°–Ю-132 –і–ї–Є–љ–Њ–є 3 –Љ.

–†–∞–±–Њ—В—Л –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –≤—Л–њ–Њ–ї–љ—П—О—В—Б—П –≤ —Б–ї–µ–і—Г—О—Й–µ–є –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В–Є:

—Г—Б—В–∞–љ–Њ–≤–Ї–∞ –Љ–∞—П—З–љ—Л—Е —А–µ–µ–Ї;

—Г–Ї–ї–∞–і–Ї–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є —Б —А–∞–Ј—А–∞–≤–љ–Є–≤–∞–љ–Є–µ–Љ;

—Г–њ–ї–Њ—В–љ–µ–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤–Є–±—А–Њ—А–µ–є–Ї–Њ–є;

—Б–љ—П—В–Є–µ –Љ–∞—П—З–љ—Л—Е —А–µ–µ–Ї.

–С–µ—В–Њ–љ, —Г–ї–Њ–ґ–µ–љ–љ—Л–є –≤ –ґ–∞—А–Ї—Г—О —Б–Њ–ї–љ–µ—З–љ—Г—О –њ–Њ–≥–Њ–і—Г, —Б–ї–µ–і—Г–µ—В –љ–µ–Љ–µ–і–ї–µ–љ–љ–Њ –љ–∞–Ї—А—Л—В—М, –∞ –≤–Њ –≤—А–µ–Љ—П –і–Њ–ґ–і—П –Ј–∞—Й–Є—В–Є—В—М –Њ—В –њ–Њ–њ–∞–і–∞–љ–Є—П –≤–Њ–і—Л. –°–ї—Г—З–∞–є–љ–Њ —А–∞–Ј–Љ—Л—В—Л–є —Б–ї–Њ–є –±–µ—В–Њ–љ–∞ —Б–ї–µ–і—Г–µ—В —Г–і–∞–ї–Є—В—М.

–£—Б—В—А–Њ–є—Б—В–≤–Њ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –і–Њ–ї–ґ–љ–Њ —Б–Њ–њ—А–Њ–≤–Њ–ґ–і–∞—В—М—Б—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ–Є –Ј–∞–њ–Є—Б—П–Љ–Є –≤ –ґ—Г—А–љ–∞–ї–µ –±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В.

–С–Є—В—Г–Љ–љ–∞—П –Є–Ј–Њ–ї—П—Ж–Є—П –њ–Њ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–µ –і–Њ–ї–ґ–љ–∞ –љ–∞–љ–Њ—Б–Є—В—М—Б—П —Б–≤–µ—А—Е—Г –≤–љ–Є–Ј —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ –њ–Њ –≤—Б–µ–є –Є–Ј–Њ–ї–Є—А—Г–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≤ –і–≤–∞ —Б–ї–Њ—П: –њ–µ—А–≤—Л–є - —В–Њ–ї—Й–Є–љ–Њ–є –Њ–Ї–Њ–ї–Њ 2 –Љ–Љ, –≤—В–Њ—А–Њ–є - 3 –Љ–Љ. –Т—В–Њ—А–Њ–є —Б–ї–Њ–є –Љ–Њ–ґ–µ—В –љ–∞–љ–Њ—Б–Є—В—М—Б—П —В–Њ–ї—М–Ї–Њ –њ–Њ—Б–ї–µ –Њ—В–≤–µ—А–і–µ–љ–Є—П –Є –њ—А–Њ—Б—Г—И–Ї–Є –њ–µ—А–≤–Њ–≥–Њ.

–С–Є—В—Г–Љ —А–∞–Ј–Њ–≥—А–µ–≤–∞–µ—В—Б—П, –њ–Њ–і–∞–µ—В—Б—П –Є –љ–∞–љ–Њ—Б–Є—В—Б—П –љ–∞ –Є–Ј–Њ–ї–Є—А—Г–µ–Љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –њ—А–Є –≤—Л–њ–Њ–ї–љ–µ–љ–Є–Є –≥–Є–і—А–Њ–Є–Ј–Њ–ї—П—Ж–Є–Є —Б –њ–Њ–Љ–Њ—Й—М—О —Г—Б—В–∞–љ–Њ–≤–Ї–Є –£–†–С–Ь-2–Р.

–Ф–Њ –љ–∞—З–∞–ї–∞ –Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –Њ—Б–љ–Њ–≤–∞–љ–Є–µ –≥–Є–і—А–Њ–Є–Ј–Њ–ї—П—Ж–Є–Є –≤—Л—А–∞–≤–љ–Є–≤–∞–µ—В—Б—П –Є –Њ—З–Є—Й–∞–µ—В—Б—П –Њ—В —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–≥–Њ –Љ—Г—Б–Њ—А–∞. –Ю—Б–љ–Њ–≤–∞–љ–Є–µ —Б—З–Є—В–∞–µ—В—Б—П —А–Њ–≤–љ—Л–Љ, –µ—Б–ї–Є –њ—А–Є –њ—А–Њ–≤–µ—А–Ї–µ –Ї–Њ–љ—В—А–Њ–ї—М–љ–Њ–є —В—А–µ—Е–Љ–µ—В—А–Њ–≤–Њ–є —А–µ–є–Ї–Њ–є –њ—А–Њ—Б–≤–µ—В –њ–Њ–і –љ–µ–є –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 5 –Љ–Љ –љ–∞ –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –≤–і–Њ–ї—М —Г–Ї–ї–Њ–љ–∞ –Є 10 –Љ–Љ –љ–∞ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –њ–Њ–њ–µ—А–µ–Ї —Г–Ї–ї–Њ–љ–∞. –Я—А–Њ—Б–≤–µ—В—Л –і–Њ–њ—Г—Б–Ї–∞—О—В—Б—П —В–Њ–ї—М–Ї–Њ –њ–ї–∞–≤–љ–Њ–≥–Њ –Њ—З–µ—А—В–∞–љ–Є—П –Є –љ–µ –±–Њ–ї–µ–µ –Њ–і–љ–Њ–≥–Њ –љ–∞ 1 –Љ.

–Я—А–Є –≤—Л–њ–Њ–ї–љ–µ–љ–Є–Є –≥–Є–і—А–Њ–Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї–∞–ґ–і–Њ–≥–Њ –љ–∞–љ–µ—Б–µ–љ–љ–Њ–≥–Њ —Б–ї–Њ—П –Є –≥–Њ—В–Њ–≤–∞—П –Є–Ј–Њ–ї—П—Ж–Є—П –і–Њ–ї–ґ–љ—Л –њ—А–µ–і–Њ—Е—А–∞–љ—П—В—М—Б—П –Њ—В –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П, –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П –Є –Њ–њ–Њ–ї–Ј–∞–љ–Є—П.

–°—Е–µ–Љ–∞ –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —А–∞–±–Њ—В –њ–Њ –∞—А–Љ–Є—А–Њ–≤–∞–љ–Є—О –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ–≥–Њ –і–љ–Є—Й–∞ –Є –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ –њ—А–Є–≤–Њ–і–Є—В—Б—П –љ–∞ —А–Є—Б 5, 6.

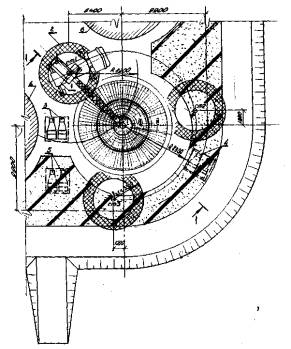

–†–Є—Б. 5. –°—Е–µ–Љ–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –∞—А–Љ–∞—В—Г—А—Л –і–љ–Є—Й–∞ –Є –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞:

1 - –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–є –Ї—А–∞–љ –Ъ–°-3562–Р; 2 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 3 - –њ–ї–Њ—Й–∞–і–Ї–∞ —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –∞—А–Љ–∞—В—Г—А—Л –і–ї—П —Б—В–Њ—П–љ–Ї–Є 1; 4 - –њ–ї–Њ—Й–∞–і–Ї–∞ —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –∞—А–Љ–∞—В—Г—А—Л –і–ї—П —Б—В–Њ—П–љ–Ї–Є 2; 5 - –њ–ї–Њ—Й–∞–і–Ї–∞ —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –∞—А–Љ–∞—В—Г—А—Л –і–ї—П —Б—В–Њ—П–љ–Ї–Є 3; 6 - —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Є; I, II, III - –Њ—З–µ—А–µ–і–љ–Њ—Б—В—М –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–Њ–ї–Њ—Б

–†–Є—Б. 6. –°—Е–µ–Љ–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –∞—А–Љ–∞—В—Г—А—Л –і–љ–Є—Й–∞ –Є –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ (—А–∞–Ј—А–µ–Ј I-I):

1 - –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–є –Ї—А–∞–љ KC-3562A; 2 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 3 - –Њ—Б—М –і–≤–Є–ґ–µ–љ–Є—П –Ї—А–∞–љ–∞; 4 - —Б—В—А–Њ–њ —З–µ—В—Л—А–µ—Е–≤–µ—В–≤–µ–≤–Њ–є 5 - –Љ–Њ–љ—В–Є—А—Г–µ–Љ—Л–є –∞—А–Љ–∞—В—Г—А–љ—Л–є –Ї–∞—А–Ї–∞—Б; 6 - —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–∞—П –∞—А–Љ–∞—В—Г—А–∞; 7 - –±–µ—В–Њ–љ–љ–∞—П –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞; 8 - –≤—А–µ–Љ–µ–љ–љ–∞—П –∞–≤—В–Њ–і–Њ—А–Њ–≥–∞

–Р—А–Љ–∞—В—Г—А–љ—Л–µ —Б–µ—В–Ї–Є –Є –Ї–∞—А–Ї–∞—Б—Л –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ–Њ–і–∞—О—В—Б—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–Љ –Ї—А–∞–љ–Њ–Љ –Ъ–°-3562–Р.

–Я—А–Є —Г–Ї–ї–∞–і–Ї–µ –∞—А–Љ–∞—В—Г—А—Л –і–љ–Є—Й–∞ —Б–љ–∞—З–∞–ї–∞ —Г–Ї–ї–∞–і—Л–≤–∞—О—В –љ–Є–ґ–љ–Є–µ —Б–µ—В–Ї–Є –љ–∞ –±–µ—В–Њ–љ–љ—Л–µ –њ–Њ–і—Б—В–∞–≤–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –і–Њ–ї–ґ–љ—Л –Њ–±–µ—Б–њ–µ—З–Є—В—М –њ—А–Њ–µ–Ї—В–љ—Г—О —В–Њ–ї—Й–Є–љ—Г –Ј–µ–љ–Є—В–љ–Њ–≥–Њ —Б–ї–Њ—П –±–µ—В–Њ–љ–∞. –Т–µ—А—Е–љ–Є–µ —Б–µ—В–Ї–Є —Д–Є–Ї—Б–Є—А–Њ–≤–∞—В—М –љ–∞ –Ї–∞—А–Ї–∞—Б–∞—Е-–њ–Њ–і—Б—В–∞–≤–Ї–∞—Е. –Р—А–Љ–∞—В—Г—А—Г —Б—В—Л–Ї–Њ–≤–∞—В—М –≤–љ–∞—Е–ї–µ—Б—В–Ї—Г –Є —Б–≤–∞—А–Є–≤–∞—В—М. –Я—А–Є–љ–Є–Љ–∞—В—М —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Г—О –∞—А–Љ–∞—В—Г—А—Г, –∞ —В–∞–Ї–ґ–µ —Б–≤–∞—А–љ—Л–µ —Б—В—Л–Ї–Њ–≤—Л–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б–ї–µ–і—Г–µ—В –і–Њ —Г–Ї–ї–∞–і–Ї–Є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Є –Њ—Д–Њ—А–Љ–ї—П—В—М –∞–Ї—В–Њ–Љ –Њ—Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤–Њ–≤–∞–љ–Є—П —Б–Ї—А—Л—В—Л—Е —А–∞–±–Њ—В.

–°–≤–∞—А–љ—Л–µ –Ї–∞—А–Ї–∞—Б—Л –≤ –Њ–њ–Њ—А–љ–Њ–Љ –Ї–Њ–ї—М—Ж–µ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ —Г—Б—В–∞–љ–Њ–≤–Є—В—М —В–∞–Ї, —З—В–Њ–±—Л –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Л–µ —Б—В–µ—А–ґ–љ–Є —Б–Љ–µ–ґ–љ—Л—Е –Ї–∞—А–Ї–∞—Б–Њ–≤ –≤ —Б—В—Л–Ї–µ —А–∞—Б–њ–Њ–ї–∞–≥–∞–ї–Є—Б—М –≤ –Њ–і–љ–Њ–є –њ–ї–Њ—Б–Ї–Њ—Б—В–Є.

–Ф–ї—П –≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –Ї—А–µ–њ–ї–µ–љ–Є—П —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –њ–Њ–і–Ї–Њ—Б–∞–Љ–Є –њ—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –∞—А–Љ–∞—В—Г—А—Л –і–љ–Є—Й–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ —Б–ї–µ–і—Г–µ—В –Ј–∞–ї–Њ–ґ–Є—В—М –њ–µ—В–ї–Є (—А–Є—Б. 12).

–£—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Г—О –∞—А–Љ–∞—В—Г—А—Г –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ј–∞–Ї—А–µ–њ–Є—В—М –Є –њ—А–µ–і–Њ—Е—А–∞–љ–Є—В—М –Њ—В —Б–Љ–µ—Й–µ–љ–Є–є –Є –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є, –Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–≥—Г—В –њ—А–Њ–Є–Ј–Њ–є—В–Є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є.

–Я–µ—А–µ–і —Г–Ї–ї–∞–і–Ї–Њ–є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М –њ—А–Њ–≤–µ—А–µ–љ—Л –Є –њ—А–Є–љ—П—В—Л:

–≤—Б–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Є –Є—Е —Н–ї–µ–Љ–µ–љ—В—Л, –Ј–∞–Ї—А—Л–≤–∞–µ–Љ—Л–µ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ–Њ—Б–ї–µ–і—Г—О—Й–Є—Е —А–∞–±–Њ—В;

–њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Є –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П –Њ–њ–∞–ї—Г–±–Ї–Є –Є –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—О—Й–Є—Е –µ–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Є –Љ–∞—П—З–љ—Л—Е —А–µ–µ–Ї.

–Ю–њ–∞–ї—Г–±–Ї–∞ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –Њ—З–Є—Й–µ–љ–∞ –Њ—В –Љ—Г—Б–Њ—А–∞ –Є –≥—А—П–Ј–Є, –∞ –∞—А–Љ–∞—В—Г—А–∞ - –Њ—В –љ–∞–ї–µ—В–∞ —А–ґ–∞–≤—З–Є–љ—Л.

–†–∞–±–Њ—В—Л –њ–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—О –і–љ–Є—Й–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ –≤–µ–і—Г—В—Б—П –≤ –і–≤–∞ —Н—В–∞–њ–∞:

1 —Н—В–∞–њ - –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –і–љ–Є—Й–∞;

2 —Н—В–∞–њ - –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞.

–Ф–љ–Є—Й–µ –±–µ—В–Њ–љ–Є—А—Г–µ—В—Б—П –њ–Њ–ї–Њ—Б–∞–Љ–Є —И–Є—А–Є–љ–Њ–є 2,8 –Љ –њ–Њ –і–ї–Є–љ–µ –Њ–Ї—А—Г–ґ–љ–Њ—Б—В–Є. –®–Є—А–Є–љ—Г –њ–Њ–ї–Њ—Б—Л –Њ–≥—А–∞–љ–Є—З–Є–≤–∞—О—В –Љ–∞—П—З–љ—Л–Љ–Є —А–µ–є–Ї–∞–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ –Њ–њ—А–µ–і–µ–ї—П—О—В –њ—А–Њ–µ–Ї—В–љ—Л–µ —В–Њ–ї—Й–Є–љ—Г –Є —Г–Ї–ї–Њ–љ –і–љ–Є—Й–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞. –Ф–ї—П —Н—В–Њ–≥–Њ –Љ–∞—П—З–љ—Л–µ —А–µ–є–Ї–Є –≤—Л–њ–Њ–ї–љ—П—О—В –≤ –≤–Є–і–µ –Ї—А—Г–ґ–∞–ї–∞. –Я–Њ–ї–Њ—Б—Л –Ј–∞–њ–Њ–ї–љ—П—О—В—Б—П —З–µ—А–µ–Ј –Њ–і–љ—Г. –Я—А–Њ–Љ–µ–ґ—Г—В–Њ—З–љ–∞—П –њ–Њ–ї–Њ—Б–∞ –і–Њ–ї–ґ–љ–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞—В—М—Б—П –њ–Њ—Б–ї–µ –Ј–∞—В–≤–µ—А–і–µ–љ–Є—П –±–µ—В–Њ–љ–∞ –≤ —Б–Љ–µ–ґ–љ—Л—Е –њ–Њ–ї–Њ—Б–∞—Е –Є —Б–љ—П—В–Є—П –Љ–∞—П—З–љ—Л—Е —А–µ–µ–Ї. –°—Е–µ–Љ–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –њ—А–Є–≤–Њ–і–Є—В—Б—П –љ–∞ —А–Є—Б. 7, 8.

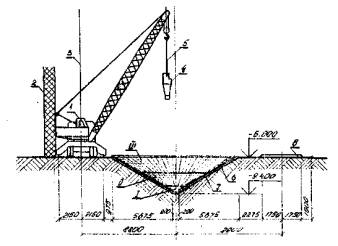

–†–Є—Б. 7. –°—Е–µ–Љ–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –і–љ–Є—Й–∞;

1 - –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–є –Ї—А–∞–љ –Ъ–° 3562–Р; 2 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 3 - –њ–ї–Њ—Й–∞–і–Ї–∞ –і–ї—П –њ—А–Є–µ–Љ–∞ –±–µ—В–Њ–љ–∞ —Б–Њ —Б—В–Њ—П–љ–Ї–Є 1; 4 - –њ–ї–Њ—Й–∞–і–Ї–∞ –і–ї—П –њ—А–Є–µ–Љ–∞ –±–µ—В–Њ–љ–∞ —Б–Њ —Б—В–Њ—П–љ–Ї–Є 2; 5 - –њ–ї–Њ—Й–∞–і–Ї–∞ –і–ї—П –њ—А–Є–µ–Љ–∞ –±–µ—В–Њ–љ–∞ —Б–Њ —Б—В–Њ—П–љ–Ї–Є 3; 6 - —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Є; I, II, III - –Њ—З–µ—А–µ–і–љ–Њ—Б—В—М –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–Њ–ї–Њ—Б.

–†–Є—Б. 8. –°—Е–µ–Љ–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –і–љ–Є—Й–∞ (—А–∞–Ј—А–µ–Ј I-I):

1 - –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–є –Ї—А–∞–љ –Ъ–°-3562–Р; 2 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 3 - –Њ—Б—М –і–≤–Є–ґ–µ–љ–Є—П –Ї—А–∞–љ–∞; 4 - –±–∞–і—М—П –і–ї—П –њ–Њ–і–∞—З–Є –±–µ—В–Њ–љ–∞; 5 - —Б—В—А–Њ–њ –і–≤—Г—Е–≤–µ—В–≤–µ–≤–Њ–є; 6 - —Г–ї–Њ–ґ–µ–љ–љ–∞—П –∞—А–Љ–∞—В—Г—А–∞ –і–љ–Є—Й–∞; 7 - –±–µ—В–Њ–љ–љ–∞—П –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞; 8 - –≤—А–µ–Љ–µ–љ–љ–∞—П –∞–≤—В–Њ–і–Њ—А–Њ–≥–∞; I, II III - –Њ—З–µ—А–µ–і–љ–Њ—Б—В—М –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–Њ–ї–Њ—Б

–Я–Њ –і–Њ—Б—В–Є–ґ–µ–љ–Є–Є –±–µ—В–Њ–љ–Њ–Љ, —Г–ї–Њ–ґ–µ–љ–љ—Л–Љ –≤ –і–љ–Є—Й–µ, –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є (–љ–µ –Љ–µ–љ–µ–µ 15 –Ї–≥/–Љ2) –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—Б—В–∞–љ–Њ–≤–Є—В—М –Њ–њ–∞–ї—Г–±–Ї—Г –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ –Є –њ—А–Є—Б—В—Г–њ–Є—В—М –Ї —Г–Ї–ї–∞–і–Ї–µ –≤ –љ–µ–µ –±–µ—В–Њ–љ–∞.

–Ф–ї—П –њ–µ—А–µ–і–≤–Є–ґ–µ–љ–Є—П —А–∞–±–Њ—З–Є—Е, –Ј–∞–љ—П—В—Л—Е —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є –Љ–∞—П—З–љ—Л—Е —А–µ–µ–Ї –Є –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ–Љ –і–љ–Є—Й–∞, –њ—А–Њ–Ї–ї–∞–і—Л–≤–∞—О—В—Б—П —Е–Њ–і–Њ–≤—Л–µ –і–µ—А–µ–≤—П–љ–љ—Л–µ —В—А–∞–њ—Л —И–Є—А–Є–љ–Њ–є 0,6 –Љ.

–С–µ—В–Њ–љ–љ–∞—П —Б–Љ–µ—Б—М, —Г–ї–Њ–ґ–µ–љ–љ–∞—П –≤ –і–љ–Є—Й–µ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞, —Г–њ–ї–Њ—В–љ—П–µ—В—Б—П –≤–Є–±—А–Њ—А–µ–є–Ї–Њ–є C–Ю-132 –і–ї–Є–љ–Њ–є 3 –Љ, –∞ –≤ –Њ–њ–Њ—А–љ–Њ–Љ –Ї–Њ–ї—М—Ж–µ-–≥–ї—Г–±–Є–љ–љ—Л–Љ –≤–Є–±—А–∞—В–Њ—А–Њ–Љ –Ш–Т-47 —Б —А–∞–±–Њ—З–µ–є —З–∞—Б—В—М—О –і–ї–Є–љ–Њ–є 440 –Љ–Љ. –Я—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В—М –≤–Є–±—А–Є—А–Њ–≤–∞–љ–Є—П 20-30 —Б. –£–њ–ї–Њ—В–љ–µ–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –њ—А–µ–Ї—А–∞—Й–∞—О—В, –Ї–Њ–≥–і–∞ –Њ–љ–∞ –њ–µ—А–µ—Б—В–∞–µ—В –Њ—Б–µ–і–∞—В—М; –Ї—А—Г–њ–љ—Л–є –Ј–∞–њ–Њ–ї–љ–Є—В–µ–ї—М –њ–Њ–Ї—А—Л–≤–∞–µ—В—Б—П —А–∞—Б—В–≤–Њ—А–Њ–Љ, –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –≤ –Љ–µ—Б—В–∞—Е —Б–Њ–њ—А–Є–Ї–Њ—Б–љ–Њ–≤–µ–љ–Є—П —Б –Њ–њ–∞–ї—Г–±–Ї–Њ–є –њ–Њ—П–≤–ї—П–µ—В—Б—П —Ж–µ–Љ–µ–љ—В–љ–Њ–µ –Љ–Њ–ї–Њ–Ї–Њ, –њ–µ—А–µ—Б—В–∞—О—В –≤—Л–і–µ–ї—П—В—М—Б—П –≤–Њ–Ј–і—Г—И–љ—Л–µ –њ—Г–Ј—Л—А—М–Ї–Є.

–Я–Њ—Б–ї–µ –Њ–Ї–Њ–љ—З–∞–љ–Є—П –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –Є –њ—А–Є –њ–µ—А–µ—А—Л–≤–∞—Е –≤ —А–∞–±–Њ—В–µ –±–Њ–ї–µ–µ –Њ–і–љ–Њ–≥–Њ —З–∞—Б–∞ —Б–ї–µ–і—Г–µ—В –Њ—З–Є—Б—В–Є—В—М –Њ—В –Њ—Б—В–∞—В–Ї–Њ–≤ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤–Є–±—А–∞—В–Њ—А—Л –Є –Љ–µ–ї–Ї–Є–є –Є–љ—Б—В—А—Г–Љ–µ–љ—В.

–Я—А–Є –њ–µ—А–µ—А—Л–≤–∞—Е –≤ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–Є –±–Њ–ї–µ–µ –і–≤—Г—Е —З–∞—Б–Њ–≤ –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–µ –Ї —Г–Ї–ї–∞–і–Ї–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ј–∞—В–≤–µ—А–і–µ–≤—И–Є—Е —А–∞–±–Њ—З–Є—Е —И–≤–Њ–≤ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ–Њ–Ї—А—Л–≤–∞—В—М –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ–µ—А–µ–і –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ–Љ —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ —В–Њ–ї—Й–Є–љ–Њ–є 20-50 –Љ–Љ –Є–ї–Є —Б–ї–Њ–µ–Љ –њ–ї–∞—Б—В–Є—З–љ–Њ–є –±–µ—В–Њ–љ–љ–Њ–є c–Љ–µ—Б–Є.

–С–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –і–Њ–ї–ґ–љ–Њ —Б–Њ–њ—А–Њ–≤–Њ–ґ–і–∞—В—М—Б—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ–Є –Ј–∞–њ–Є—Б—П–Љ–Є –≤ –ґ—Г—А–љ–∞–ї–µ –±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В.

–Я—А–Є —Г—Е–Њ–і–µ –Ј–∞ –±–µ—В–Њ–љ–Њ–Љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—В—М –±–ї–∞–≥–Њ–њ—А–Є—П—В–љ—Л–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ-–≤–ї–∞–ґ–љ–Њ—Б—В–љ—Л–µ —Г—Б–ї–Њ–≤–Є—П –і–ї—П —В–≤–µ—А–і–µ–љ–Є—П –±–µ—В–Њ–љ–∞, –њ—А–µ–і–Њ—Е—А–∞–љ—П—В—М –µ–≥–Њ –Њ—В –≤—А–µ–і–љ–Њ–≥–Њ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П –≤–µ—В—А–∞, –њ—А—П–Љ—Л—Е —Б–Њ–ї–љ–µ—З–љ—Л—Е –ї—Г—З–µ–є, —Б–Є—Б—В–µ–Љ–∞—В–Є—З–µ—Б–Ї–Є –њ–Њ–ї–Є–≤–∞—П –≤–Њ–і–Њ–є –≤–ї–∞–≥–Њ–µ–Љ–Ї–Є–µ –њ–Њ–Ї—А—Л—В–Є—П (–Љ–µ—И–Ї–Њ–≤–Є–љ—Г, —Б–ї–Њ–є –њ–µ—Б–Ї–∞, –Њ–њ–Є–ї–Њ–Ї –Є —В.–і.) –Њ—В–Ї—А—Л—В—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –±–µ—В–Њ–љ–∞; (—З–∞—Б—В–Њ—В–∞ –њ–Њ–ї–Є–≤–∞ –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е —Г—Б–ї–Њ–≤–Є–є –Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –њ–Њ–і–і–µ—А–ґ–∞–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –±–µ—В–Њ–љ–∞ –≤–Њ –≤–ї–∞–ґ–љ–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є). –Т —Б—Г—Е—Г—О –њ–Њ–≥–Њ–і—Г –Њ—В–Ї—А—Л—В—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –±–µ—В–Њ–љ–∞ –і–Њ–ї–ґ–љ—Л –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—В—М—Б—П –≤–Њ –≤–ї–∞–ґ–љ–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –і–Њ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –±–µ—В–Њ–љ–Њ–Љ 70% –њ—А–Њ–µ–Ї—В–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є.

–Ф–Њ –љ–∞—З–∞–ї–∞ –Љ–Њ–љ—В–∞–ґ–∞ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≤—Л–њ–Њ–ї–љ–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ —А–∞–±–Њ—В—Л:

–Њ–Ї–Њ–љ—З–µ–љ–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –і–љ–Є—Й–∞ –Є –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞;

–њ—А–Є–љ—П—В–Њ –Њ–њ–Њ—А–љ–Њ–µ –Ї–Њ–ї—М—Ж–Њ, —В–Њ –µ—Б—В—М –њ—А–Њ–≤–µ–і–µ–љ–∞ –≥–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–∞—П –њ—А–Њ–≤–µ—А–Ї–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є—П –µ–≥–Њ –њ–ї–∞–љ–Њ–≤–Њ–≥–Њ –Є –≤—Л—Б–Њ—В–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –њ—А–Њ–µ–Ї—В–љ–Њ–Љ—Г, –Є —Б–Њ—Б—В–∞–≤–ї–µ–љ–∞ –Є—Б–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П —Б—Е–µ–Љ–∞;

–њ—А–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –Њ–њ–Њ—А–љ–∞—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –і–ї—П —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –≤—Л—А–Њ–≤–љ–µ–љ–∞ —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ;

—А–∞–Ј–Љ–µ—З–µ–љ—Л —Б—В–Њ—П–љ–Ї–Є –Љ–Њ–љ—В–∞–ґ–љ–Њ–≥–Њ –Ї—А–∞–љ–∞;

–Ј–∞–≤–µ–Ј–µ–љ—Л —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є –Є —А–∞–Ј–ї–Њ–ґ–µ–љ—Л –њ–Њ –Љ–∞—А–Ї–∞–Љ –≤ –њ–Њ—А—П–і–Ї–µ –Њ—З–µ—А–µ–і–љ–Њ—Б—В–Є –Љ–Њ–љ—В–∞–ґ–∞.

–Ъ –Љ–Њ–љ—В–∞–ґ—Г —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –њ—А–Є—Б—В—Г–њ–∞—О—В —В–Њ–ї—М–Ї–Њ –њ–Њ—Б–ї–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –±–µ—В–Њ–љ–Њ–Љ –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ 70% –њ—А–Њ–µ–Ї—В–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є.

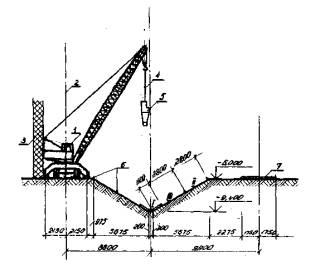

–°—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є –Ј–∞–≤–Њ–Ј—П—В—Б—П –љ–∞ –Њ–±—К–µ–Ї—В –∞–≤—В–Њ—В—А–∞–љ—Б–њ–Њ—А—В–Њ–Љ –Є —Б–Ї–ї–∞–і–Є—А—Г—О—В—Б—П –≤ –Ј–Њ–љ–µ –і–µ–є—Б—В–≤–Є—П –Ї—А–∞–љ–∞ —Б —Г–Ї–ї–∞–і–Ї–Њ–є –љ–∞ –і–µ—А–µ–≤—П–љ–љ—Л–µ –њ–Њ–і–Ї–ї–∞–і–Ї–Є (—А–Є—Б. 9). –Ю–љ–Є –Љ–Њ–љ—В–Є—А—Г—О—В—Б—П –Ї—А–∞–љ–Њ–Љ –Ъ–°-5363 —Б –њ—П—В–љ–∞–і—Ж–∞—В–Є–Љ–µ—В—А–Њ–≤–Њ–є —Б—В—А–µ–ї–Њ–є –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —В—А–∞–≤–µ—А—Б—Л. –°—Е–µ–Љ–∞ —Б—В—А–Њ–њ–Њ–≤–Ї–Є —Б—В–µ–љ–Њ–≤–Њ–є –њ–∞–љ–µ–ї–Є –і–∞–љ–∞ –љ–∞ —А–Є—Б. 11.

–†–Є—Б. 9. –°—Е–µ–Љ–∞ –Љ–Њ–љ—В–∞–ґ–∞ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є:

1 - –Љ–Њ–љ—В–∞–ґ–љ—Л–є –Ї—А–∞–љ; 2 - –њ–ї–Њ—Й–∞–і–Ї–Є —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –і–ї—П —Б—В–Њ—П–љ–Ї–Є I; 3 - –њ–ї–Њ—Й–∞–і–Ї–Є —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –і–ї—П —Б—В–Њ—П–љ–Ї–Є 2; 4 - –њ–ї–Њ—Й–∞–і–Ї–Є —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –і–ї—П —Б—В–Њ—П–љ–Ї–Є 3; 5 - –њ–ї–Њ—Й–∞–і–Ї–Є —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є—П –і–ї—П —Б—В–Њ—П–љ–Ї–Є 4; 6 - —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Є; 7 - —Б—В–µ–љ–Њ–≤–∞—П –њ–∞–љ–µ–ї—М; 8 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞

–Я–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –њ—А–Є —Г—Б—В—А–Њ–є—Б—В–≤–µ —Б—В–µ–љ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Њ–≤ —Б–ї–µ–і—Г—О—Й–∞—П:

–Њ—З–Є—Й–∞–µ—В—Б—П –Њ—В –Љ—Г—Б–Њ—А–∞, –≥—А—П–Ј–Є –Є –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ—В—Б—П –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ—Л–Љ –∞–њ–њ–∞—А–∞—В–Њ–Љ –і–љ–Њ –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞, –≤—Л—А–∞–≤–љ–Є–≤–∞–µ—В—Б—П —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ –і–Њ –њ—А–Њ–µ–Ї—В–љ–Њ–є –Њ—В–Љ–µ—В–Ї–Є;

–Њ—З–Є—Й–∞—О—В—Б—П —Б–±–Њ—А–љ—Л–µ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є –Њ—В –≥—А—П–Ј–Є;

–љ–∞–љ–Њ—Б—П—В—Б—П —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ—Л–µ —А–Є—Б–Ї–Є –љ–∞ —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є –Є —А–∞–Ј–±–Є–≤–Њ—З–љ—Л–µ —А–Є—Б–Ї–Є –љ–∞ –Њ–њ–Њ—А–љ—Л–µ –њ–ї–Њ—Б–Ї–Њ—Б—В–Є;

–Љ–Њ–љ—В–Є—А—Г—О—В—Б—П —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є;

–Ј–∞–≤–∞—А–Є–≤–∞—О—В—Б—П —Б—В—Л–Ї–Є;

–Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞—О—В—Б—П –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л–µ —И–≤—Л.

–Ь–Њ–љ—В–∞–ґ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –љ–∞—З–Є–љ–∞–µ—В—Б—П —Б —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Љ–∞—П—З–љ—Л—Е –њ–∞–љ–µ–ї–µ–є. –Ч–∞—В–µ–Љ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В—Б—П —А—П–і–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є. –Я—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –њ–∞–љ–µ–ї–Є –≤ –њ–ї–∞–љ–µ —Б–≤–µ—А—П–µ—В—Б—П –њ–Њ —А–Є—Б–Ї–∞–Љ, –љ–∞–љ–µ—Б–µ–љ–љ—Л–Љ –љ–∞ –≤–µ—А—Е–љ–µ–є –≥—А–∞–љ–Є –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ –і–љ–Є—Й–∞, –∞ –≤ –њ–Њ–њ–µ—А–µ—З–љ–Њ–Љ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –њ–Њ –Љ–∞—П—З–љ—Л–Љ —Б—В–µ–љ–Њ–≤—Л–Љ –њ–∞–љ–µ–ї—П–Љ —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —А–µ–µ–Ї-–Њ—В–≤–µ—Б–Њ–≤.

–Я–∞–љ–µ–ї–Є –≤—А–µ–Љ–µ–љ–љ–Њ –Ї—А–µ–њ—П—В—Б—П –њ–Њ–і–Ї–Њ—Б–∞–Љ–Є –Ї –і–љ–Є—Й—Г –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ (—Б–Љ. —А–Є—Б. 12).

–Ф–ї—П –Љ–Њ–љ—В–∞–ґ–∞ —Б–±–Њ—А–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –±–∞–ї–Њ–Ї –≤–Њ –≤—А–µ–Љ—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ—Б—В–∞–≤–Є—В—М –Љ–Њ–љ—В–∞–ґ–љ—Л–є –њ—А–Њ–µ–Љ. –°—Е–µ–Љ–∞ –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —А–∞–±–Њ—В –≤–Њ –≤—А–µ–Љ—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –њ—А–Є–≤–Њ–і–Є—В—Б—П –љ–∞ —А–Є—Б. 9, 10.

–†–Є—Б. 10. –°—Е–µ–Љ–∞ –Љ–Њ–љ—В–∞–ґ–∞ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є (—А–∞–Ј—А–µ–Ј I-I):

1 - —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є; 2 - –≤–Є–ї–Њ—З–љ—Л–є –Ј–∞—Е–≤–∞—В; 3 - –і–≤—Г—Е–≤–µ—В–≤–µ–≤–Њ–є —Б—В—А–Њ–њ; 4 - –Љ–Њ–љ—В–∞–ґ–љ—Л–є –Ї—А–∞–љ; 5 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 6 - –Њ—Б—М –і–≤–Є–ґ–µ–љ–Є—П –Ї—А–∞–љ–∞

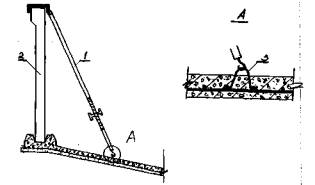

–†–Є—Б. 11. –°—Е–µ–Љ–∞ —Б—В—А–Њ–њ–Њ–≤–Ї–Є —Б—В–µ–љ–Њ–≤–Њ–є –њ–∞–љ–µ–ї–Є:

1 - —Б—В–µ–љ–Њ–≤–∞—П –њ–∞–љ–µ–ї—М; 2 - –і–≤—Г—Е–≤–µ—В–≤–µ–≤–Њ–є —Б—В—А–Њ–њ; 3 - —В—А–∞–≤–µ—А—Б–∞; 4 - —Ж–µ–њ–љ–Њ–є —Б—В—А–Њ–њ —Б –Ј–∞–Љ–Ї–Њ–Љ –°–Љ–∞–ї—П

–†–Є—Б. 12. –°—Е–µ–Љ–∞ –≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –Ї—А–µ–њ–ї–µ–љ–Є—П —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є:

1 - –њ–Њ–і–Ї–Њ—Б —Б–Њ —Б—В—А—Г–±—Ж–Є–љ–Њ–є; 2 - —Б—В–µ–љ–Њ–≤–∞—П –њ–∞–љ–µ–ї—М; 3 - –њ–µ—В–ї—П Ø 10A1

–°—В—Л–Ї–Є —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є —Б–≤–∞—А–Є–≤–∞—О—В—Б—П –њ–Њ—Б–ї–µ –Њ—З–Є—Б—В–Ї–Є —В–Њ—А—Ж–Њ–≤—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є.

–≠–ї–µ–Ї—В—А–Њ—Б–≤–∞—А–Ї—Г –і–Њ–ї–ґ–µ–љ –≤—Л–њ–Њ–ї–љ—П—В—М –і–Є–њ–ї–Њ–Љ–Є—А–Њ–≤–∞–љ–љ—Л–є —Б–≤–∞—А—Й–Є–Ї –њ–Њ–і —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–Љ –Є–љ–ґ–µ–љ–µ—А–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–±–Њ—В–љ–Є–Ї–∞, –њ—А–Њ—И–µ–і—И–µ–≥–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Г—О –њ–Њ–і–≥–Њ—В–Њ–≤–Ї—Г –Є –∞—В—В–µ—Б—В–∞—Ж–Є—О. –Ь–µ—Б—В–∞ —Б–≤–∞—А–Ї–Є –њ–µ—А–µ–і –љ–∞–ї–Њ–ґ–µ–љ–Є–µ–Љ —И–≤–∞ –Њ—З–Є—Й–∞—О—В—Б—П –Њ—В —А–ґ–∞–≤—З–Є–љ—Л, –Њ–Ї–∞–ї–Є–љ—Л –Є –≥—А—П–Ј–Є.

–Т—Л–њ–Њ–ї–љ–µ–љ–љ—Л–µ —Б–≤–∞—А–Њ—З–љ—Л–µ —И–≤—Л –і–Њ–ї–ґ–љ—Л –Є–Љ–µ—В—М –Љ–µ–ї–Ї–Њ—З–µ—И—Г–є—З–∞—В—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –±–µ–Ј –љ–∞–њ–ї—Л–≤–Њ–≤, –њ–µ—А–µ—А—Л–≤–Њ–≤ –Є –њ–ї–∞–≤–љ—Л–є –њ–µ—А–µ—Е–Њ–і –Ї –Њ—Б–љ–Њ–≤–љ–Њ–Љ—Г –Љ–µ—В–∞–ї–ї—Г.

–Ч–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є–µ –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Л—Е —Б—В—Л–Ї–Њ–≤ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –њ–Њ—Б–ї–µ –≤—Л–≤–µ—А–Ї–Є –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В–Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Є –њ—А–Є–µ–Љ–Ї–Є —Б–≤–∞—А–љ—Л—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є. –°—В—Л–Ї–Є –Ј–∞–і–µ–ї—Л–≤–∞—О—В—Б—П –±–µ—В–Њ–љ–Њ–Љ –Љ–∞—А–Ї–Є 300 –љ–∞ –Љ–µ–ї–Ї–Њ–Љ –Ј–∞–њ–Њ–ї–љ–Є—В–µ–ї–µ —Б —В—Й–∞—В–µ–ї—М–љ—Л–Љ —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ–Љ –љ–Њ–ґ–µ–≤—Л–Љ –≤–Є–±—А–∞—В–Њ—А–Њ–Љ.

–Ч–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є–µ –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л—Е —Б—В—Л–Ї–Њ–≤ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –њ–Њ –Њ–Ї–Њ–љ—З–∞–љ–Є–Є —Б–≤–∞—А–Ї–Є –Є –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ–є –Ј–∞—Й–Є—В—Л –Ј–∞–Ї–ї–∞–і–љ—Л—Е –і–µ—В–∞–ї–µ–є –Љ–µ—Е–∞–љ–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –Њ—Б—В–∞–љ–Њ–≤–Ї–Є "–Я–љ–µ–≤–Љ–Њ–±–µ—В–Њ–љ" —Б –њ—А–Є—Б—В–∞–≤–Ї–Њ–є –Є–љ–ґ–µ–љ–µ—А–∞ –Р. –Ь–∞—А—З—Г–Ї–Њ–≤–∞ —З–µ—А–µ–Ј –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ–Њ–µ –Њ—В–≤–µ—А—Б—В–Є–µ, —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ–Њ–µ –≤ –љ–Є–ґ–љ–µ–є –Ј–Њ–љ–µ —Б—В—Л–Ї–∞, –Љ–µ—В–Њ–і–Њ–Љ –≤–Њ—Б—Е–Њ–і—П—Й–µ–≥–Њ –њ–Њ—В–Њ–Ї–∞, —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –≤—Л—Б–Њ–Ї—Г—О –њ–ї–Њ—В–љ–Њ—Б—В—М —И–њ–Њ–љ–Ї–Є –њ–Њ –≤—Б–µ–є –≤—Л—Б–Њ—В–µ (—А–Є—Б. 13).

–†–Є—Б. 13. –°—Е–µ–Љ–∞ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П —Б—В—Л–Ї–Њ–≤ –Љ–µ—Е–∞–љ–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ:

1 - —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є; 2 - –Є–љ–≤–µ–љ—В–∞—А–љ–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞; 3 - –ї–µ—Б—В–љ–Є—Ж–∞ –Ь–°-56-7-00; 4 - —Г—Б—В–∞–љ–Њ–≤–Ї–∞ "–Я–љ–µ–≤–Љ–Њ–±–µ—В–Њ–љ" —Б –њ—А–Є—Б—В–∞–≤–Ї–Њ–є –Є–љ–ґ–µ–љ–µ—А–∞ –Э. –Ь–∞—А—З—Г–Ї–Њ–≤–∞

–Я—А–Є–Љ–µ–љ—П–µ–Љ—Л–є –і–ї—П –Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є—П —Б—В—Л–Ї–Њ–≤ —А–∞—Б—В–≤–Њ—А –і–Њ–ї–ґ–µ–љ –Њ—В–≤–µ—З–∞—В—М —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –°–Э 290-74 "–Ш–љ—Б—В—А—Г–Ї—Ж–Є—П –њ–Њ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О –Є –њ—А–Є–Љ–µ–љ–µ–љ–Є—О —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е —А–∞—Б—В–≤–Њ—А–Њ–≤", –∞ —В–∞–Ї–ґ–µ –Њ–±–ї–∞–і–µ—В—М —Б–ї–µ–і—Г—О—Й–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є:

–≤—П–Ј–Ї–Њ—Б—В—М—О;

–Љ–Є–љ–Є–Љ–∞–ї—М–љ—Л–Љ –≤–Њ–і–Њ–Њ—В–і–µ–ї–µ–љ–Є–µ–Љ;

–њ—А–Њ—З–љ–Њ—Б—В—М—О –≤ –і–≤–∞–і—Ж–∞—В–Є–≤–Њ—Б—М–Љ–Є–і–љ–µ–≤–љ–Њ–Љ –≤–Њ–Ј—А–∞—Б—В–µ, –Њ–њ—А–µ–і–µ–ї—П–µ–Љ–Њ–є –њ–Њ –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л–Љ –Ї—Г–±–Є–Ї–∞–Љ —А–∞–Ј–Љ–µ—А–Њ–Љ 40×40×160 –Љ–Љ, –Ї–Њ—В–Њ—А–∞—П –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –љ–µ –Љ–µ–љ–µ–µ 400 –Ї–≥—Б/—Б–Љ2;

–Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В—М—О;

–њ–Њ–і–≤–Є–ґ–љ–Њ—Б—В—М—О —А–∞—Б—В–≤–Њ—А–∞, –Њ–њ—А–µ–і–µ–ї—П–µ–Љ–Њ–є –њ–Њ–≥—А—Г–ґ–µ–љ–Є–µ–Љ —Б—В–∞–љ–і–∞—А—В–љ–Њ–≥–Њ –Ї–Њ–љ—Г—Б–∞ –°—В—А–Њ–є–¶–Э–Ш–Ы–∞, –≤ –њ—А–µ–і–µ–ї–∞—Е 8-9 —Б–Љ.

–Т—П–Ј–Ї–Њ—Б—В—М —А–∞—Б—В–≤–Њ—А–∞ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М —В–∞–Ї–Њ–є, —З—В–Њ–±—Л –Њ–љ —Б–≤–Њ–±–Њ–і–љ–Њ –њ–µ—А–µ–і–≤–Є–≥–∞–ї—Б—П –њ–Њ –Ї–∞–љ–∞–ї—Г. –Ю–њ—В–Є–Љ–∞–ї—М–љ—Г—О –≤—П–Ј–Ї–Њ—Б—В—М —А–∞—Б—В–≤–Њ—А –њ—А–Є–Њ–±—А–µ—В–∞–µ—В –њ—А–Є –≤–Њ–і–Њ—Ж–µ–Љ–µ–љ—В–љ–Њ–Љ –Њ—В–љ–Њ—И–µ–љ–Є–Є, —А–∞–≤–љ–Њ–Љ 0,35-0,45, –Є –љ–Њ—А–Љ–∞–ї—М–љ–Њ–є –≥—Г—Б—В–Њ—В–µ —Ж–µ–Љ–µ–љ—В–љ–Њ–≥–Њ —В–µ—Б—В–∞ - –≤ –њ—А–µ–і–µ–ї–∞—Е 22-28%.

–Ш–љ—К–µ–Ї—Ж–Є–Њ–љ–љ—Л–є —А–∞—Б—В–≤–Њ—А –і–Њ–ї–ґ–µ–љ –±—Л—В—М –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Є–Љ. –Ш—Б–њ—Л—В—Л–≤–∞—В—М –љ–∞ –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В—М –љ–∞–і–Њ –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л–Љ –њ—Г—В–µ–Љ –љ–∞ –Њ–±—А–∞–Ј—Ж–∞—Е, –њ—А–µ–і—Б—В–∞–≤–ї—П—О—Й–Є—Е —Б–Њ–±–Њ–є –њ—А–Є–Ј–Љ—Г —Б–µ—З–µ–љ–Є–µ–Љ 4×4 —Б–Љ –Є –і–ї–Є–љ–Њ–є 16 —Б–Љ –Є —Б–љ–∞–±–ґ–µ–љ–љ—Л—Е –њ–Њ —В–Њ—А—Ж–∞–Љ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–Љ–Є —И—В–Є—Д—В–∞–Љ–Є. –Ш—Б–њ—Л—В–∞–љ–Є—О –њ–Њ–і–≤–µ—А–≥–∞—О—В—Б—П —В—А–Є –Њ–±—А–∞–Ј—Ж–∞.

–†–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П —Б–Њ—Б—В–∞–≤ –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Ж–µ–Љ–µ–љ—В–љ–Њ-–њ–µ—Б—З–∞–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞ (—Ж–µ–Љ–µ–љ—В, –њ–µ—Б–Њ–Ї, –≤–Њ–і–∞) 1 : 0,25 : 0,45 (–њ–Њ –Љ–∞—Б—Б–µ).

–†–∞—Б—В–≤–Њ—А –њ—А–Є–≥–Њ—В–Њ–≤–ї—П–µ—В—Б—П —Ж–µ–љ—В—А–∞–ї–Є–Ј–Њ–≤–∞–љ–љ–Њ –Є–ї–Є –љ–∞ –Њ–±—К–µ–Ї—В–µ.

–Я–µ—А–µ–і –Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є–µ–Љ —Б—В—Л–Ї–Њ–≤ —А–∞—Б—В–≤–Њ—А –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ –∞–Ї—В–Є–≤–Є–Ј–Є—А—Г–µ—В—Б—П –≤ —Б–Љ–µ—Б–Є—В–µ–ї–µ –°-863 –≤ —В–µ—З–µ–љ–Є–µ 1,5 –Љ–Є–љ.

–°—В—Л–Ї–Є –њ–µ—А–µ–і –Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є–µ–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ —В—Й–∞—В–µ–ї—М–љ–Њ –њ—А–Њ–Љ—Л–≤–∞—О—В—Б—П –≤–Њ–і–Њ–є –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —А–∞—Б—В–≤–Њ—А–Њ–љ–∞—Б–Њ—Б–∞.

–С—Г–љ–Ї–µ—А —А–∞—Б—В–≤–Њ—А–Њ–љ–∞—Б–Њ—Б–∞ –Ј–∞–≥—А—Г–ґ–∞—О—В –∞–Ї—В–Є–≤–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ —З–µ—А–µ–Ј –≤–Є–±—А–Њ—Б–Є—В–Њ, –њ–Њ—Б–ї–µ —З–µ–≥–Њ –≤–Ї–ї—О—З–∞—О—В –љ–∞—Б–Њ—Б, —Б–ї–Є–≤–∞—О—В –Њ—В—Б—В–Њ—П–≤—И—Г—О—Б—П –≤ –љ–∞—Б–Њ—Б–µ –Є —И–ї–∞–љ–≥–µ –≤–Њ–і—Г. –Я—А–Є –њ–Њ—П–≤–ї–µ–љ–Є–Є –≥—Г—Б—В–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞ —Б–Њ–њ–ї–Њ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –≤ –Њ—В–≤–µ—А—Б—В–Є–µ –Њ–њ–∞–ї—Г–±–Ї–Є —Б—В—Л–Ї–∞, –Ї–Њ—В–Њ—А–Њ–µ —Г—Б—В—А–∞–Є–≤–∞–µ—В—Б—П –љ–∞ –≤—Л—Б–Њ—В–µ 250 –Љ–Љ –Њ—В –љ–Є–Ј–∞ —Б—В–µ–љ–Њ–≤–Њ–є –њ–∞–љ–µ–ї–Є. –Т–Њ –≤—А–µ–Љ—П –Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є—П —Б—В—Л–Ї–∞ –њ—А–µ–Ї—А–∞—Й–∞—В—М —А–∞–±–Њ—В—Г —А–∞—Б—В–≤–Њ—А–Њ–љ–∞—Б–Њ—Б–∞ –љ–µ —Б–ї–µ–і—Г–µ—В. –Я—А–Є –њ–µ—А–µ—А—Л–≤–µ –≤ —А–∞–±–Њ—В–µ –±–Њ–ї–µ–µ 10 –Љ–Є–љ. –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –љ–Њ–≤–Њ–≥–Њ –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Њ—В–≤–µ—А—Б—В–Є—П.

–Ч–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є–µ —Б—В—Л–Ї–∞ –њ—А–µ–Ї—А–∞—Й–∞–µ—В—Б—П –њ—А–Є –њ–Њ—П–≤–ї–µ–љ–Є–Є –љ–∞–і –≤–µ—А—Е–љ–µ–є –Ї—А–Њ–Љ–Ї–Њ–є —Б—В–µ–љ–Њ–≤–Њ–є –њ–∞–љ–µ–ї–Є —А–∞—Б—В–≤–Њ—А–∞. –Я–Њ—Б–ї–µ –Є–Ј–≤–ї–µ—З–µ–љ–Є—П —Б–Њ–њ–ї–∞ –Њ—В–≤–µ—А—Б—В–Є–µ –≤ –Њ–њ–∞–ї—Г–±–Ї–µ –Ј–∞–і–µ–ї—Л–≤–∞–µ—В—Б—П –њ—А–Њ–±–Ї–Њ–є.

–Я–Њ –Ј–∞–≤–µ—А—И–µ–љ–Є–Є –Є–љ—К–µ—Ж–Є—А–Њ–≤–∞–љ–Є—П —Б—В—Л–Ї–Њ–≤ —Г—Б—В–∞–љ–Њ–≤–Ї—Г —Б–ї–µ–і—Г–µ—В –њ—А–Њ–Љ—Л—В—М –≤–Њ–і–Њ–є.

–І–µ—А–µ–Ј 1,5 —З –њ–Њ—Б–ї–µ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П —Б—В—Л–Ї–∞ —Б—В—П–ґ–љ—Л–µ –±–Њ–ї—В—Л –Њ–њ–∞–ї—Г–±–Ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–≤–µ—А–љ—Г—В—М, —З—В–Њ–±—Л –љ–∞—А—Г—И–Є—В—М —Б—Ж–µ–њ–ї–µ–љ–Є–µ —Б –±–µ—В–Њ–љ–Њ–Љ, –∞ —З–µ—А–µ–Ј 3 —З –Є—Е –Љ–Њ–ґ–љ–Њ –Є–Ј–≤–ї–µ—З—М –Є —Б–љ—П—В—М –Њ–њ–∞–ї—Г–±–Ї—Г. –Ю–±—А–∞–Ј–Њ–≤–∞–≤—И–Є–µ—Б—П –Њ—В –±–Њ–ї—В–Њ–≤ –Њ—В–≤–µ—А—Б—В–Є—П –Ј–∞—З–µ–Ї–∞–љ–Є–≤–∞—О—В—Б—П –љ–∞ –≤—Б—О –≥–ї—Г–±–Є–љ—Г —А–∞—Б—В–≤–Њ—А–Њ–Љ –љ–∞ —А–∞—Б—И–Є—А—П—О—Й–µ–Љ—Б—П –њ–Њ—А—В–ї–∞–љ–і—Ж–µ–Љ–µ–љ—В–µ —Б—А–∞–Ј—Г –њ–Њ—Б–ї–µ —Б–љ—П—В–Є—П –Њ–њ–∞–ї—Г–±–Ї–Є.

–Т –Ї–∞—З–µ—Б—В–≤–µ –Њ–њ–∞–ї—Г–±–Ї–Є –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –Є–љ–≤–µ–љ—В–∞—А–љ—Л–µ —Й–Є—В—Л —И–Є—А–Є–љ–Њ–є 930-300, –≤—Л—Б–Њ—В–Њ–є 4600 –Є 6000 –Љ–Љ —Б —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ–Љ –њ–Њ –≤—Б–µ–Љ—Г –≤–љ—Г—В—А–µ–љ–љ–µ–Љ—Г –Ї–Њ–љ—В—Г—А—Г —Й–Є—В–∞ –њ–Њ—А–Є—Б—В–Њ–є —А–µ–Ј–Є–љ–Њ–є —В–Њ–ї—Й–Є–љ–Њ–є –љ–µ –Љ–µ–љ–µ–µ 30 –Љ–Љ —Б –Ј–∞–Ї—А—Л—В—Л–Љ–Є –њ–Њ—А–∞–Љ–Є. –Ю–њ–∞–ї—Г–±–Ї—Г –Ї—А–µ–њ—П—В –Ї —Б—В–µ–љ–Њ–≤—Л–Љ –њ–∞–љ–µ–ї—П–Љ –±–Њ–ї—В–∞–Љ–Є, –њ—А–Њ–њ—Г—Б–Ї–∞–µ–Љ—Л–Љ–Є —З–µ—А–µ–Ј –Њ—В–≤–µ—А—Б—В–Є—П –≤ —Б—В—Л–Ї–µ, –і–Є–∞–Љ–µ—В—А –Ї–Њ—В–Њ—А—Л—Е –љ–µ –Љ–µ–љ–µ–µ 20 –Љ–Љ. –С–Њ–ї—В—Л M14 –і–ї–Є–љ–Њ–є 500 –Љ–Љ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –і—А—Г–≥ –Њ—В –і—А—Г–≥–∞ –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–Є 800 –Љ–Љ.

–Ъ –Љ–Њ–љ—В–∞–ґ—Г —Б–±–Њ—А–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –±–∞–ї–Њ–Ї —Б–ї–µ–і—Г–µ—В –њ—А–Є—Б—В—Г–њ–∞—В—М —В–Њ–ї—М–Ї–Њ –њ–Њ—Б–ї–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –±–µ—В–Њ–љ–Њ–Љ –≤ —Б—В—Л–Ї–∞—Е 70% –њ—А–Њ–µ–Ї—В–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є. –С–∞–ї–Ї–Є –Ј–∞–≤–Њ–Ј—П—В –љ–∞ –Њ–±—К–µ–Ї—В –∞–≤—В–Њ—В—А–∞–љ—Б–њ–Њ—А—В–Њ–Љ –Є —Б–Ї–ї–∞–і–Є—А—Г—О—В –≤ –Ј–Њ–љ–µ –і–µ–є—Б—В–≤–Є—П –Ї—А–∞–љ–∞ –≤ –Ї–∞—Б—Б–µ—В—Л.

–Я–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –њ—А–Є –Љ–Њ–љ—В–∞–ґ–µ –±–∞–ї–Њ–Ї –Њ—В—Б—В–Њ–є–љ–Є–Ї–Њ–≤ —Б–ї–µ–і—Г—О—Й–∞—П:

–Њ—З–Є—Б—В–Є—В—М –±–∞–ї–Ї–Є, –∞ —В–∞–Ї–ґ–µ –Љ–µ—Б—В–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Є—Е –Њ—В –≥—А—П–Ј–Є, –Љ—Г—Б–Њ—А–∞, —Б–љ–µ–≥–∞, –љ–∞–ї–µ–і–Є, –∞ –Ј–∞–Ї–ї–∞–і–љ—Л–µ –і–µ—В–∞–ї–Є - –Њ—В –љ–∞–њ–ї—Л–≤–Њ–≤ –±–µ—В–Њ–љ–µ –Є —А–ґ–∞–≤—З–Є–љ—Л;

–њ—А–Њ–≤–µ—А–Є—В—М —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –Љ–∞—А–Ї–Є—А–Њ–≤–Ї–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ—А–Њ–µ–Ї—В–љ–Њ–є;

–њ—А–Њ–≤–µ—А–Є—В—М –љ–∞–ї–Є—З–Є–µ –Є –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –Ј–∞–Ї–ї–∞–і–љ—Л—Е –і–µ—В–∞–ї–µ–є –Є —Г—Б—В–∞–љ–Њ–≤–Њ—З–љ—Л—Е —А–Є—Б–Њ–Ї –љ–∞ –±–∞–ї–Ї–µ –Є –≤ –Љ–µ—Б—В–∞—Е —Г—Б—В–∞–љ–Њ–≤–Ї–Є –±–∞–ї–Ї–Є;

–њ–Њ–і–≥–Њ—В–Њ–≤–Є—В—М —А–∞–±–Њ—З–µ–µ –Љ–µ—Б—В–Њ –Ї –њ—А–Є–µ–Љ—Г –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є;

–њ—А–Њ–≤–µ—А–Є—В—М –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М –Є –љ–∞–і–µ–ґ–љ–Њ—Б—В—М –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П —В—А–∞–≤–µ—А—Б—Л;

–њ–Њ–і–љ—П—В—М –±–∞–ї–Ї—Г –±–µ–Ј —А—Л–≤–Ї–Њ–≤, —А–∞—Б–Ї–∞—З–Є–≤–∞–љ–Є—П –Є –≤—А–∞—Й–µ–љ–Є—П —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –Њ—В—В—П–ґ–µ–Ї;

—Г—Б—В–∞–љ–Њ–≤–Є—В—М –±–∞–ї–Ї—Г –љ–∞ –Љ–µ—Б—В–Њ, —Б–Њ–≤–Љ–µ—Б—В–Є—В—М –љ–∞–љ–µ—Б–µ–љ–љ—Л–µ –љ–∞ –љ–µ–є —А–Є—Б–Ї–Є —Б –Њ—А–Є–µ–љ—В–Є—А–∞–Љ–Є –љ–∞ –Љ–µ—Б—В–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є, –њ—А–Њ–≤–µ—А–Є—В—М –≥–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–Є–Љ–Є –њ—А–Є–±–Њ—А–∞–Љ–Є –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤–Ї–Є;

–≤—Л–≤–µ—А–Є—В—М –≤ –њ—А–Њ–µ–Ї—В–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –Є –≤—А–µ–Љ–µ–љ–љ–Њ –Ј–∞–Ї—А–µ–њ–Є—В—М –±–∞–ї–Ї—Г;

—А–∞—Б—Б—В—А–Њ–њ–Є—В—М –±–∞–ї–Ї—Г.

–Ъ –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є –±–∞–ї–Ї—Г –њ–Њ–і–∞—О—В –њ–љ–µ–≤–Љ–Њ–Ї–Њ–ї–µ—Б–љ—Л–Љ –Ї—А–∞–љ–Њ–Љ –Ъ–°-5363 —Б –њ—П—В–љ–∞–і—Ж–∞—В–Є–Љ–µ—В—А–Њ–≤–Њ–є —Б—В—А–µ–ї–Њ–є –Є —В—А–∞–≤–µ—А—Б–Њ–є.

–Ь–Њ–љ—В–∞–ґ–љ—Л–µ –њ—А–Њ–µ–Љ—Л –≤ —Б—В–µ–љ–∞—Е –Њ—В—Б—В–Њ–є–љ–Є–Ї–µ –Ј–∞–њ–Њ–ї–љ—П—О—В—Б—П –њ–Њ –Њ–Ї–Њ–љ—З–∞–љ–Є–Є –Љ–Њ–љ—В–∞–ґ–∞ –±–∞–ї–Њ–Ї.

–°—Е–µ–Љ–∞ –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —А–∞–±–Њ—В –њ—А–Є –Љ–Њ–љ—В–∞–ґ–µ –±–∞–ї–Њ–Ї –њ—А–Є–≤–Њ–і–Є—В—Б—П –љ–∞ —А–Є—Б. 14, 15.

–†–Є—Б. 14. –°—Е–µ–Љ–∞ –Љ–Њ–љ—В–∞–ґ–∞ –±–∞–ї–Њ–Ї:

1 - –Љ–Њ–љ—В–∞–ґ–љ—Л–є –Ї—А–∞–љ; 2 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 3 - —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є; 4 - –±–∞–ї–Ї–Є; 5 - –Љ–Њ–љ—В–∞–ґ–љ—Л–є –њ—А–Њ–µ–Љ; 6 - —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є–µ –±–∞–ї–Њ–Ї –і–ї—П —Б—В–Њ—П–љ–Ї–Є 2; 7 - —Б–Ї–ї–∞–і–Є—А–Њ–≤–∞–љ–Є–µ –±–∞–ї–Њ–Ї –і–ї—П —Б—В–Њ—П–љ–Ї–Є 1; 8 - —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Є

–†–Є—Б. 15. –°—Е–µ–Љ–∞ –Љ–Њ–љ—В–∞–ґ–∞ –±–∞–ї–Њ–Ї (—А–∞–Ј—А–µ–Ј I-I):

1 - –Љ–Њ–љ—В–∞–ґ–љ—Л–є –Ї—А–∞–љ; 2 - –Њ–њ–∞—Б–љ–∞—П –Ј–Њ–љ–∞ —Е–≤–Њ—Б—В–Њ–≤–Њ–є —З–∞—Б—В–Є –Ї—А–∞–љ–∞; 3 - –Њ—Б—М –і–≤–Є–ґ–µ–љ–Є—П –Ї—А–∞–љ–∞; 4 - –Љ–Њ–љ—В–Є—А—Г–µ–Љ–∞—П –±–∞–ї–Ї–∞; 5 - –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є–µ –і–ї—П –Љ–Њ–љ—В–∞–ґ–∞ –±–∞–ї–Њ–Ї; 6 - —А–∞—Б–њ–Њ—А–Ї–∞ –і–ї—П –≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –Ї—А–µ–њ–ї–µ–љ–Є—П –±–∞–ї–Њ–Ї; 7 - –Ї—А–µ–њ–ї–µ–љ–Є–µ –±–∞–ї–Ї–Є –∞—А–Љ–∞—В—Г—А–Њ–є –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞; 8 - —Б—В–µ–љ–Њ–≤—Л–µ –њ–∞–љ–µ–ї–Є

–Ъ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—О –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤ 1 –Є 2 –њ—А–Є—Б—В—Г–њ–∞—О—В –њ–Њ—Б–ї–µ –Љ–Њ–љ—В–∞–ґ–∞ —Б–±–Њ—А–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –±–∞–ї–Њ–Ї.

–С–µ—В–Њ–љ –љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М–љ—Г—О –њ–ї–Њ—Й–∞–і–Ї—Г –і–Њ—Б—В–∞–≤–ї—П–µ—В—Б—П –∞–≤—В–Њ–±–µ—В–Њ–љ–Њ–≤–Њ–Ј–∞–Љ–Є –Є–ї–Є –∞–≤—В–Њ—Б–∞–Љ–Њ—Б–≤–∞–ї–∞–Љ–Є.

–Р—А–Љ–∞—В—Г—А–љ—Л–µ —Б–µ—В–Ї–Є –љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М–љ—Г—О –њ–ї–Њ—Й–∞–і–Ї—Г –і–Њ—Б—В–∞–≤–ї—П—О—В—Б—П –∞–≤—В–Њ—В—А–∞–љ—Б–њ–Њ—А—В–Њ–Љ, –∞ –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є - –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–Љ –Ї—А–µ–љ–Њ–Љ –Ъ–°-3562–Р, —Б –њ—П—В–љ–∞–і—Ж–∞—В–Є–Љ–µ—В—А–Њ–≤–Њ–є —Б—В—А–µ–ї–Њ–є.

–†–∞–±–Њ—В—Л –њ–Њ —Г—Б—В—А–Њ–є—Б—В–≤—Г –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤ –≤—Л–њ–Њ–ї–љ—П—О—В—Б—П –≤ —Б–ї–µ–і—Г—О—Й–µ–є –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В–Є:

—Г—Б—В–∞–љ–Њ–≤–Є—В—М –Њ–њ–∞–ї—Г–±–Ї—Г —Б –≤–љ—Г—В—А–µ–љ–љ–µ–є —Б—В–Њ—А–Њ–љ—Л –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞;

—Г—Б—В–∞–љ–Њ–≤–Є—В—М –∞—А–Љ–∞—В—Г—А–љ—Л–µ —Б–µ—В–Ї–Є –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞;

–±–µ—В–Њ–љ–Є—А–Њ–≤–∞—В—М —Б –њ–Њ–Љ–Њ—Й—М—О —Г—Б—В–∞–љ–Њ–≤–Ї–Є "–Я–љ–µ–≤–Љ–Њ–±–µ—В–Њ–љ" —Б –њ—А–Є—Б—В–∞–≤–Ї–Њ–є –Є–љ–ґ–µ–љ–µ—А–∞ –Э. –Ь–∞—А—З—Г–Ї–Њ–≤–∞ —Б–ї–Њ—П–Љ–Є —В–Њ–ї—Й–Є–љ–Њ–є 20-50 –Љ–Љ;

—Б–љ—П—В—М –Њ–њ–∞–ї—Г–±–Ї—Г –њ–Њ—Б–ї–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –±–µ—В–Њ–љ–Њ–Љ –њ—А–Њ—З–љ–Њ—Б—В–Є, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–µ–є —Б–Њ—Е—А–∞–љ–љ–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –Ї—А–Њ–Љ–Њ–Ї —Г–≥–ї–Њ–≤ –њ—А–Є —Б–љ—П—В–Є–Є –Њ–њ–∞–ї—Г–±–Ї–Є.

–Я—А–Є –≤—Л–њ–Њ–ї–љ–µ–љ–Є–Є, —В–Њ—А–Ї—А–µ—В–љ—Л—Е —А–∞–±–Њ—В –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Г—О —Б–±–Њ—А–љ–Њ-—А–∞–Ј–±–Њ—А–љ—Г—О –≤—Л—И–Ї—Г-–њ–Њ–і–Љ–Њ—Б—В–Є.

–° –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –њ–Њ–і–ї–µ–ґ–∞—Й–µ–є —В–Њ—А–Ї—А–µ—В–Є—А–Њ–≤–∞–љ–Є—О, —Г–і–∞–ї—П—О—В –љ–µ—А–Њ–≤–љ–Њ—Б—В–Є, –Њ–±—А–∞–±–∞—В—Л–≤–∞—О—В –µ–µ –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ –Є –њ—А–Њ–Љ—Л–≤–∞—О—В —Б—В—А—Г–µ–є –≤–Њ–і—Л –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є CB-13.

–Я–µ—Б–Ї–Њ—Б—В—А—Г–є–љ—Г—О –Њ–±—А–∞–±–Њ—В–Ї—Г –њ—А–Њ–Є–Ј–≤–Њ–і—П—В –њ–µ—Б—З–∞–љ–Њ-–≤–Њ–Ј–і—Г—И–љ–Њ–є —Б—В—А—Г–µ–є, –Є—Б–њ–Њ–ї—М–Ј—Г—П –њ—А–Њ—Б—Г—И–µ–љ–љ—Л–є —З–Є—Б—В—Л–є –њ–µ—Б–Њ–Ї –Ї—А—Г–њ–љ–Њ—Б—В—М—О –і–Њ 8 –Љ–Љ, –Ї–Њ—В–Њ—А—Л–є –Ј–∞–≤–Њ–Ј—П—В –љ–∞ –њ–ї–Њ—Й–∞–і–Ї—Г —Ж–µ–љ—В—А–∞–ї–Є–Ј–Њ–≤–∞–љ–љ–Њ –∞–≤—В–Њ—Б–∞–Љ–Њ—Б–≤–∞–ї–∞–Љ–Є –Є –Ј–∞–≥—А—Г–ґ–∞—О—В –≤ —Ж–µ–Љ–µ–љ—В-–њ—Г—И–Ї—Г —Б–Ї–Є–њ–Њ–≤—Л–Љ –Ј–∞–≥—А—Г–Ј–Њ—З–љ—Л–Љ –Ї–Њ–≤—И–Њ–Љ —А–∞—Б—В–≤–Њ—А–Њ—Б–Љ–µ—Б–Є—В–µ–ї—П.

–°–Љ–µ—Б—М –і–ї—П —В–Њ—А–Ї—А–µ—В–Є—А–Њ–≤–∞–љ–Є—П –њ—А–Є–≥–Њ—В–Њ–≤–ї—П—О—В –љ–∞ —Б—Г–ї—М—Д–∞—В–Њ—Б—В–Њ–є–Ї–Њ–Љ –њ–Њ—А—В–ї–∞–љ–і—Ж–µ–Љ–µ–љ—В–µ –Љ–∞—А–Ї–Є 400 (–У–Ю–°–Ґ 10173-76) –≤ —А–∞—Б—В–≤–Њ—А–Њ—Б–Љ–µ—Б–Є—В–µ–ї–µ –°–С-97 (–°–С-30). –Ч–∞–њ–Њ–ї–љ–Є—В–µ–ї—М - —Б—А–µ–і–љ–µ–Ј–µ—А–љ–Є—Б—В—Л–є –њ–µ—Б–Њ–Ї —Б –Ї—А—Г–њ–љ–Њ—Б—В—М—О —З–∞—Б—В–Є—Ж –љ–µ –±–Њ–ї–µ–µ 5 –Љ–Љ (–У–Ю–°–Ґ 8736-77). –° —Ж–µ–ї—М—О –њ–Њ–≤—Л—И–µ–љ–Є—П –≤–Њ–і–Њ–љ–µ–њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ—Б—В–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ —В–Њ—А–Ї—А–µ—В–љ–Њ–≥–Њ —Б–ї–Њ—П —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П —Б–ї–µ–і—Г—О—Й–Є–µ —Б–Њ—Б—В–∞–≤—Л —Б—Г—Е–Њ–є —Б–Љ–µ—Б–Є –і–ї—П:

–і–љ–Є—Й–∞ —А–µ–Ј–µ—А–≤—Г–∞—А–∞ - 1:1,375;

—Б—В–µ–љ¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† - 4,5.

–¶–µ–Љ–µ–љ—В –Є –њ–µ—Б–Њ–Ї –і–Њ–Ј–Є—А—Г—О—В —В–Њ–ї—М–Ї–Њ –њ–Њ –Љ–∞—Б—Б–µ —Б —Г—З–µ—В–Њ–Љ –≤–ї–∞–ґ–љ–Њ—Б—В–Є –њ–µ—Б–Ї–∞ (4-5%).

–Ґ–Њ—А–Ї—А–µ—В-—И—В—Г–Ї–∞—В—Г—А–Ї—Г –љ–∞–љ–Њ—Б—П—В –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є, —Б–Њ—Б—В–Њ—П—Й–µ–µ –Є–Ј —Ж–µ–Љ–µ–љ—В-–њ—Г—И–Ї–Є –°–С-13, –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–µ –Ф–Ъ-9, –±–∞–Ї–∞ –і–ї—П –≤–Њ–і—Л, –≤–Њ–Ј–і—Г—Е–Њ–Њ—З–Є—Б—В–Є—В–µ–ї—П –Є —Б–Њ–њ–ї–∞ —Б –љ–∞—Б–∞–і–Ї–∞–Љ–Є –Є —И–ї–∞–љ–≥–Њ–≤, –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б–Њ –°–Э–Є–Я III-15-80 "–Я—А–∞–≤–Є–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Є –њ—А–Є–µ–Љ–Ї–Є —А–∞–±–Њ—В. –С–µ—В–Њ–љ–љ—Л–µ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Љ–Њ–љ–Њ–ї–Є—В–љ—Л–µ".

–Ґ–Њ—А–Ї—А–µ—В-—И—В—Г–Ї–∞—В—Г—А–Ї—Г –љ–∞ –≤–љ—Г—В—А–µ–љ–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ –љ–∞–љ–Њ—Б—П—В –≤ —В—А–Є —Б–ї–Њ—П: –і–≤–∞ —В–Њ–ї—Й–Є–љ–Њ–є 10 –Љ–Љ —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–є –Ј–∞—В–Є—А–Ї–Њ–є, —В—А–µ—В–Є–є —В–Њ–ї—Й–Є–љ–Њ–є 5 –Љ–Љ —Б –Ј–∞—В–Є—А–Ї–Њ–є –Є –ґ–µ–ї–µ–Ј–љ–µ–љ–Є–µ–Љ. –Ъ–∞–ґ–і—Л–є –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–є —Б–ї–Њ–є –љ–∞–љ–Њ—Б—П—В –њ–Њ—Б–ї–µ —Б—Е–≤–∞—В—Л–≤–∞–љ–Є—П —А–∞—Б—В–≤–Њ—А–∞ –њ—А–µ–і—Л–і—Г—Й–µ–≥–Њ.

–Я–µ—А–µ—А—Л–≤—Л —Б–≤—Л—И–µ 10 –Љ–Є–љ –≤–Њ –≤—А–µ–Љ—П —В–Њ—А–Ї—А–µ—В–Є—А–Њ–≤–∞–љ–Є—П –Њ—В–і–µ–ї—М–љ—Л—Е —П—А—Г—Б–Њ–≤ –љ–µ –і–Њ–њ—Г—Б–Ї–∞—О—В—Б—П.

–Ґ–Њ—А–Ї—А–µ—В-—И—В—Г–Ї–∞—В—Г—А–Ї—Г –љ–∞ –њ–Њ—А—В–ї–∞–љ–і—Ж–µ–Љ–µ–љ—В–µ —Г–≤–ї–∞–ґ–љ—П—О—В —З–µ—А–µ–Ј 12-16 —З. –Т –і–∞–ї—М–љ–µ–є—И–µ–Љ –Њ–±—А–∞–±–Њ—В–∞–љ–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М —Г–≤–ї–∞–ґ–љ—П—О—В —З–µ—А–µ–Ј –Ї–∞–ґ–і—Л–µ 3 —З —А–∞—Б–њ—Л–ї–µ–љ–љ–Њ–є —Б—В—А—Г–µ–є –≤–Њ–і—Л.

–Я—А–Є —В–Њ—А–Ї—А–µ—В–Є—А–Њ–≤–∞–љ–Є–Є —Б–Њ–њ–ї–Њ –і–Њ–ї–ґ–љ–Њ –љ–∞—Е–Њ–і–Є—В—М—Б—П –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–Є 80-100 —Б–Љ –Њ—В –њ–Њ–Ї—А—Л–≤–∞–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Х–≥–Њ —Б—В–≤–Њ–ї –њ–µ—А–µ–Љ–µ—Й–∞—О—В –њ–Њ —Б–њ–Є—А–∞–ї–Є –Є –і–µ—А–ґ–∞—В —Б—В—А–Њ–≥–Њ –њ–µ—А–њ–µ–љ–і–Є–Ї—Г–ї—П—А–љ–Њ —В–Њ—А–Ї—А–µ—В–Є—А—Г–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є.

–Я–Њ—Б–ї–µ –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ—Б–ї–µ–і–љ–µ–≥–Њ —Б–ї–Њ—П —В–Њ—А–Ї—А–µ—В-—И—В—Г–Ї–∞—В—Г—А–Ї–Є –Є –µ–≥–Њ –Ј–∞—В–Є—А–Ї–Є —Б–њ—Г—Б—В—П 1-2 —З –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –ґ–µ–ї–µ–Ј–љ—П—В –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –≥–ї–∞–і–Є–ї–Ї–Є.

–Ф–Њ –љ–∞—З–∞–ї–∞ –Є—Б–њ—Л—В–∞–љ–Є—П –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≤—Л–њ–Њ–ї–љ–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ —А–∞–±–Њ—В—Л:

–Ј–∞–Ї–Њ–љ—З–µ–љ—Л –≤—Б–µ —Б—В—А–Њ–Є—В–µ–ї—М–Ї–Њ-–Љ–Њ–љ—В–∞–ґ–љ—Л–µ —А–∞–±–Њ—В—Л –њ–Њ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—О –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞;

–≤–Є–Ј—Г–∞–ї—М–љ–Њ –Њ—Б–Љ–Њ—В—А–µ–љ—Л –≤—Б–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Б–љ–∞—А—Г–ґ–Є –Є –≤–љ—Г—В—А–Є —А–µ–Ј–µ—А–≤—Г–∞—А–∞, –∞ —В–∞–Ї–ґ–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —В—А—Г–±–Њ–њ—А–Њ–≤–Њ–і—Л –Є —Б–Њ—Б—В–∞–≤–ї–µ–љ –∞–Ї—В –Њ –≥–Њ—В–Њ–≤–љ–Њ—Б—В–Є —А–µ–Ј–µ—А–≤—Г–∞—А–∞ –Ї –Є—Б–њ—Л—В–∞–љ–Є—О, –Ї–Њ—В–Њ—А—Л–є –њ–Њ–і–њ–Є—Б—Л–≤–∞–µ—В—Б—П –њ—А–µ–і—Б—В–∞–≤–Є—В–µ–ї—П–Љ–Є –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞ –Є —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є;

–њ—А–Њ–ї–Њ–ґ–µ–љ–∞ —Б–µ—В—М –≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –≤–Њ–і–Њ–њ—А–Њ–≤–Њ–і–∞, –Є–Ј –Ї–Њ—В–Њ—А–Њ–≥–Њ –±—Г–і–µ—В –Ј–∞–њ–Њ–ї–љ—П—В—М—Б—П —А–µ–Ј–µ—А–≤—Г–∞—А;

–њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ—Л –Є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л –≤ –Ј–Њ–љ–µ —А–∞–±–Њ—В—Л –±—А–Є–≥–∞–і—Л –Љ–µ—Е–∞–љ–Є–Ј–Љ—Г, –Є–љ–≤–µ–љ—В–∞—А—М, –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є—П –Є —Б—А–µ–і—Б—В–≤–∞ –і–ї—П –±–µ–Ј–Њ–њ–∞—Б–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В;

—Б–Њ—Б—В–∞–≤–ї–µ–љ –≥—А–∞—Д–Є–Ї –Ї—А—Г–≥–ї–Њ—Б—Г—В–Њ—З–љ–Њ–≥–Њ –і–µ–ґ—Г—А—Б—В–≤–∞ –Є–љ–ґ–µ–љ–µ—А–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –њ–µ—А—Б–Њ–љ–∞–ї–∞;

–њ–ї–Њ—В–љ–Њ –Ј–∞–Ї—А—Л—В—Л –≤—Б–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Ј–∞–і–≤–Є–ґ–Ї–Є –Є –њ—А–Њ–≤–µ—А–µ–љ–Њ –Њ—В—Б—Г—В—Б—В–≤–Є–µ –њ—А–Њ—Б–∞—З–Є–≤–∞–љ–Є—П —З–µ—А–µ–Ј –љ–Є—Е –≤–Њ–і—Л.

–Т–Њ–і–∞ –≤ —А–µ–Ј–µ—А–≤—Г–∞—А –Ј–∞–ї–Є–≤–∞–µ—В—Б—П –≤ –і–≤–∞ —Н—В–∞–њ–∞:

–љ–∞ –≤—Л—Б–Њ—В—Г 1 –Љ —Б –≤—Л—З–µ—А–Ї–Є–≤–∞–љ–Є–µ–Љ –≤ —В–µ—З–µ–љ–Є–µ —Б—Г—В–Њ–Ї –і–ї—П –њ—А–Њ–≤–µ—А–Ї–Є –≥–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В–Є –і–љ–Є—Й–∞;

–і–Њ –њ—А–Њ–µ–Ї—В–љ–Њ–є –Њ—В–Љ–µ—В–Ї–Є.

–Ш—Б–њ—Л—В–∞–љ–Є–µ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –µ–Љ–Ї–Њ—Б—В–љ—Л—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –љ–∞ –≤–Њ–і–Њ–љ–µ–њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ—Б—В—М —А–∞–Ј—А–µ—И–∞–µ—В—Б—П –љ–∞—З–Є–љ–∞—В—М –љ–µ —А–∞–љ–µ–µ —З–µ–Љ —З–µ—А–µ–Ј 5 —Б—Г—В–Њ–Ї –њ–Њ—Б–ї–µ –Є—Е –љ–∞–њ–Њ–ї–љ–µ–љ–Є—П –≤–Њ–і–Њ–є. –Ф–ї—П —Н—В–Њ–≥–Њ —А—П–і–Њ–Љ —Б —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–µ–Љ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В —Б—В–µ–Ї–ї—П–љ–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї—М–љ—Л–є —Б–Њ—Б—Г–і —Б –њ–µ–љ–Њ–є –і–µ–ї–µ–љ–Є—П 1 –Љ–Љ, –Ј–∞—В–µ–Љ —А–µ–Ј–Є–љ–Њ–≤–Њ–є —В—А—Г–±–Ї–Њ–є —Б–Є—Д–Њ–љ–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ –Ј–∞–њ–Њ–ї–љ—П—О—В –µ–≥–Њ –≤–Њ–і–Њ–є, —Б–Њ–Ј–і–∞–≤ —Б–Њ–Њ–±—Й–∞—О—Й–Є–µ—Б—П —Б–Њ—Б—Г–і—Л, –Є —Д–Є–Ї—Б–Є—А—Г—О—В –≤—А–µ–Љ—П –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П.

–†–∞–Ј–љ–Њ—Б—В—М —Г—А–Њ–≤–љ–µ–є –Ј–∞ —Б—Г—В–Ї–Є —Г–Љ–љ–Њ–ґ–∞—О—В –љ–∞ –њ–ї–Њ—Й–∞–і—М –Ј–µ—А–Ї–∞–ї–∞ –≤–Њ–і—Л –≤ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–Є –Є –њ–Њ–ї—Г—З–∞—О—В –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≤–Њ–і—Л, –≤—Л—В–µ–Ї–∞—О—Й–µ–є –Ј–∞ —Б—Г—В–Ї–Є.

–Я—А–Є –Є—Б–њ—Л—В–∞–љ–Є–Є –љ–∞ –њ–ї–Њ—В–љ–Њ—Б—В—М —Г–±—Л–ї—М –≤–Њ–і—Л –љ–∞ –Є—Б–њ–∞—А–µ–љ–Є–µ —Б –Њ—В–Ї—А—Л—В–Њ–є –≤–Њ–і–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–Њ–ї–ґ–љ–∞ —Г—З–Є—В—Л–≤–∞—В—М—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ.

–Ю—В—Б—В–Њ–є–љ–Є–Ї –њ—А–Є–Ј–љ–∞–µ—В—Б—П –≤—Л–і–µ—А–ґ–∞–≤—И–Є–Љ –Є—Б–њ—Л—В–∞–љ–Є—П, –µ—Б–ї–Є —Г–±—Л–ї—М –≤–Њ–і—Л –≤ –љ–µ–Љ –Ј–∞ —Б—Г—В–Ї–Є –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 3 –ї –љ–∞ 1 –Љ2 —Б–Љ–Њ—З–µ–љ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–µ–љ –Є –і–љ–Є—Й–∞, —З–µ—А–µ–Ј —Б—В–µ–љ–Ї–Є –љ–µ –њ—А–Њ—Б–∞—З–Є–≤–∞—О—В—Б—П —Б—В—А—Г–є–Ї–Є –≤–Њ–і—Л –Є –љ–µ —Г–≤–ї–∞–ґ–љ—П–µ—В—Б—П –≥—А—Г–љ—В –≤ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є.

–Я—А–Є –љ–µ–≤—Л–њ–Њ–ї–љ–µ–љ–Є–Є —Е–Њ—В—П –±—Л –Њ–і–љ–Њ–≥–Њ –Є–Ј —Г–Ї–∞–Ј–∞–љ–љ—Л—Е —В—А–µ–±–Њ–≤–∞–љ–Є–є —А–µ–Ј–µ—А–≤—Г–∞—А —Б—З–Є—В–∞—В—М –љ–µ –≤—Л–і–µ—А–ґ–∞–≤—И–Є–Љ –Є—Б–њ—Л—В–∞–љ–Є—П.

–Х—Б–ї–Є —А–µ–Ј–µ—А–≤—Г–∞—А –љ–µ –≤—Л–і–µ—А–ґ–∞–ї –Є—Б–њ—Л—В–∞–љ–Є—П –Є –њ–Њ–і–ї–µ–ґ–Є—В —А–µ–Љ–Њ–љ—В—Г, —В–Њ –њ–Њ—Б–ї–µ –Њ–Ї–Њ–љ—З–∞–љ–Є—П —А–µ–Љ–Њ–љ—В–∞ –њ–Њ–≤—В–Њ—А—П—О—В –≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Њ–µ –Є—Б–њ—Л—В–∞–љ–Є–µ.

2.4. –Я—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —А–∞–±–Њ—В –≤ –Ј–Є–Љ–љ–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е —Б–Њ–±–ї—О–і–∞—В—М —В—А–µ–±–Њ–≤–∞–љ–Є—П –°–Э–Є–Я III-16-80 "–С–µ—В–Њ–љ–љ—Л–µ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Б–±–Њ—А–љ—Л–µ. –Я—А–∞–≤–Є–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Є –њ—А–Є–µ–Љ–Ї–Є —А–∞–±–Њ—В"; –°–Э–Є–Я III-15-76 "–С–µ—В–Њ–љ–љ—Л–µ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Љ–Њ–љ–Њ–ї–Є—В–љ—Л–µ. –Я—А–∞–≤–Є–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Є –њ—А–Є–µ–Љ–Ї–Є —А–∞–±–Њ—В"; –†—Г–Ї–Њ–≤–Њ–і—Б—В–≤–∞ –њ–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤—Г –±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –Є –і—А—Г–≥–Є—Е –Є–љ—Б—В—А—Г–Ї—В–Є–≤–љ—Л—Е –і–Њ–Ї—Г–Љ–µ–љ—В–Њ–≤ –њ–Њ –Ј–Є–Љ–љ–µ–Љ—Г –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—О.

–Ю–њ–∞–ї—Г–±–Ї—Г –Є ap–Љ–∞—В—Г—А—Г –њ–µ—А–µ–і –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ–Љ –Њ—З–Є—Б—В–Є—В—М –Њ—В —Б–љ–µ–≥–∞ –Є –љ–∞–ї–µ–і–Є.

–Ф–ї—П –∞–љ—В–Є–∞–і–≥–µ–Ј–Є–Њ–љ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П —А–∞–±–Њ—З–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ–њ–∞–ї—Г–±–Ї–Є –њ—А–Є–Љ–µ–љ—П—В—М –≥–Є–і—А–Њ—Д–Њ–±–Є–Ј–Є—А—Г—О—Й–Є–µ —Б–Љ–∞–Ј–Ї–Є –љ–∞ –Њ—Б–љ–Њ–≤–µ –њ—А–Њ–і—Г–Ї—В–Њ–≤ –љ–µ—Д—В–µ—Е–Є–Љ–Є–Є, –љ–µ –Ј–∞–≥—Г—Б—В–µ–≤–∞—О—Й–Є–µ –љ–∞ –Љ–Њ—А–Њ–Ј–µ, - —Б–Њ–ї–Є–і–Њ–ї—М–љ—Г—О –Є–ї–Є –њ–µ—В—А–Њ–ї–∞—В—Г–Љ–љ–Њ-–Ї–µ—А–Њ—Б–Є–љ–Њ–≤—Г—О.

–Ю—Б–Њ–±–µ–љ–љ–Њ—Б—В—М—О –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –≤–Њ–Ј–і—Г—Е–∞ —П–≤–ї—П–µ—В—Б—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П –Љ–µ—А–Њ–њ—А–Є—П—В–Є–є, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–Є—Е –Љ–Є–љ–Є–Љ–∞–ї—М–љ—Л–µ –њ–Њ—В–µ—А–Є —В–µ–њ–ї–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б—М—О –Њ—В –Љ–Њ–Љ–µ–љ—В–∞ –µ–µ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –і–Њ —Г–Ї–ї–∞–і–Ї–Є –≤ –Њ–њ–∞–ї—Г–±–Ї—Г –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є.

–Я—А–Є –Ј–∞–і–µ–ї–Ї–µ –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Л—Е –Є –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л—Е —Б—В—Л–Ї–Њ–≤ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –≤ –Ј–Є–Љ–љ–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –≤ —Б–Њ—Б—В–∞–≤ —А–∞—Б—В–≤–Њ—А–∞ –Є –±–µ—В–Њ–љ–∞ –≤–≤–Њ–і—П—В –њ—А–Њ—В–Є–≤–Њ–Љ–Њ—А–Њ–Ј–љ—Л–µ –і–Њ–±–∞–≤–Ї–Є.

–Т –Ї–∞—З–µ—Б—В–≤–µ –њ—А–Њ—В–Є–≤–Њ–Љ–Њ—А–Њ–Ј–љ—Л—Е —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е –і–Њ–±–∞–≤–Њ–Ї —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ—А–Є–Љ–µ–љ—П—В—М –њ–Њ—В–∞—И, –љ–Є—В—А–Є—В –љ–∞—В—А–Є—П –Є –Ї–Њ–Љ–њ–ї–µ–Ї—Б–љ—Г—О —Е–Є–Љ–Є—З–µ—Б–Ї—Г—О –і–Њ–±–∞–≤–Ї—Г, —Б–Њ—Б—В–Њ—П—Й—Г—О –Є–Ј –љ–Є—В—А–Є—В–∞ –Ї–∞–ї—М—Ж–Є—П –Є –Љ–Њ—З–µ–≤–Є–љ—Л.

–†–µ–Ї–Њ–Љ–µ–љ–і—Г–µ–Љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –і–Њ–±–∞–≤–Њ–Ї –≤ % –Њ—В –Љ–∞—Б—Б—Л —Ж–µ–Љ–µ–љ—В–∞, —Б—З–Є—В–∞—П –љ–∞ —Б—Г—Е–Њ–µ –≤–µ—Й–µ—Б—В–≤–Њ, –њ—А–Є —А–∞–Ј–љ—Л—Е –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –њ—А–Є–≤–µ–і–µ–љ–Њ –≤ —В–∞–±–ї. 8 –°H 290-74 "–Ш–љ—Б—В—А—Г–Ї—Ж–Є—П –њ–Њ –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О –Є –њ—А–Є–Љ–µ–љ–µ–љ–Є—О —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е —А–∞—Б—В–≤–Њ—А–Њ–≤".

2.5. –£—Б—В—А–Њ–є—Б—В–≤–Њ–Љ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Њ–≤ –Ј–∞–љ–Є–Љ–∞–µ—В—Б—П –±—А–Є–≥–∞–і–∞ (28 —З–µ–ї–Њ–≤–µ–Ї), —Б–Њ—Б—В–Њ—П—Й–∞—П –Є–Ј —Б–ї–µ–і—Г—О—Й–Є—Е –Ј–≤–µ–љ—М–µ–≤:

1-–µ –Ј–≤–µ–љ–Њ: –Љ–∞—И–Є–љ–Є—Б—В 5-–≥–Њ —А–∞–Ј—А—П–і–∞¬†¬†¬†¬†¬† - 1 (1)

–Љ–Њ–љ—В–∞–ґ–љ–Є–Ї–Є 4-–≥–Њ —А–∞–Ј—А—П–і–∞ - 1 (2)

3-–≥–Њ —А–∞–Ј—А—П–і–∞ - 1 (3)

2-–≥–Њ —А–∞–Ј—А—П–і–∞ - 1 (4)

2-–µ –Ј—А–µ–љ–Њ: –∞—А–Љ–∞—В—Г—А—Й–Є–Ї–Є 4-–≥–Њ —А–∞–Ј—А—П–і–∞ - 1 (1)

2-–≥–Њ —А–∞–Ј—А—П–і–∞ - 1 (2)

2-–≥–Њ —А–∞–Ј—А—П–і–∞ - 1 (3)

2-–≥–Њ —А–∞–Ј—А—П–і–∞ - 1 (4)

—Н–ї–µ–Ї—В—А–Њ—Б–≤–∞—А—Й–Є–Ї 5-–≥–Њ —А–∞–Ј—А—П–і–∞ - 2 (1, 2)

3-–µ –Ј–≤–µ–љ–Њ: –±–µ—В–Њ–љ—Й–Є–Ї–Є-–њ–ї–Њ—В–љ–Є–Ї–Є 4-–≥–Њ —А–∞–Ј—А—П–і–∞ - 2 (1, 2)

2-–≥–Њ —А–∞–Ј—А—П–і–∞ - 2 (3, 4)

4-–µ –Ј–≤–µ–љ–Њ: —И—В—Г–Ї–∞—В—Г—А—Л 4-–≥–Њ —А–∞–Ј—А—П–і–∞ - 2 (1, 2)

3-–≥–Њ —А–∞–Ј—А—П–і–∞ - 3 (3, 4, 5)

–Љ–∞—И–Є–љ–Є—Б—В —Ж–µ–Љ–µ–љ—В-–њ—Г—И–Ї–Є

2-–≥–Њ —А–∞–Ј—А—П–і–∞¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† - 1

–Љ–∞—И–Є–љ–Є—Б—В –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞

3-–≥–Њ —А–∞–Ј—А—П–і–∞¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† - 1

5-–µ –Ј–≤–µ–љ–Њ: —Б–ї–µ—Б–∞—А—М-—Б–∞–љ—В–µ—Е–љ–Є–Ї

5-–≥–Њ —А–∞–Ј—А—П–і–∞¬† ¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†- 3

—А–∞–±–Њ—З–Є–є 2-–≥–Њ —А–∞–Ј—А—П–і–∞¬†¬†¬†¬†¬† - 3

–Љ–∞—И–Є–љ–Є—Б—В –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞

3-–≥–Њ —А–∞–Ј—А—П–і–∞¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬†¬† - 1

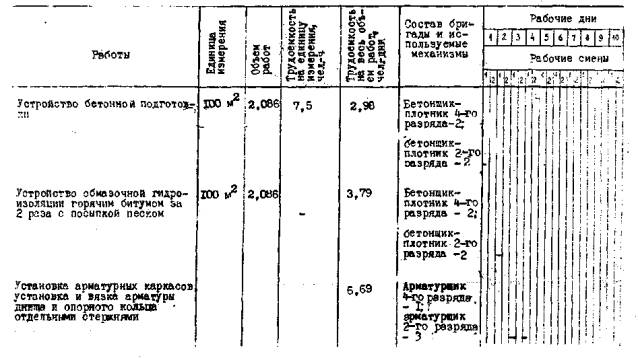

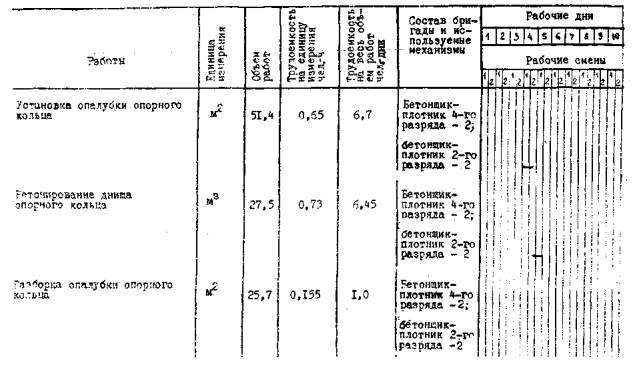

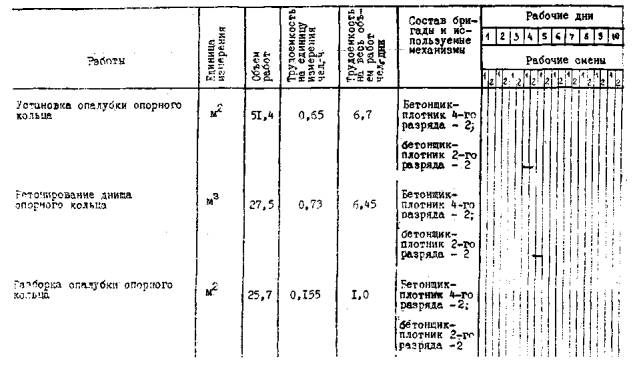

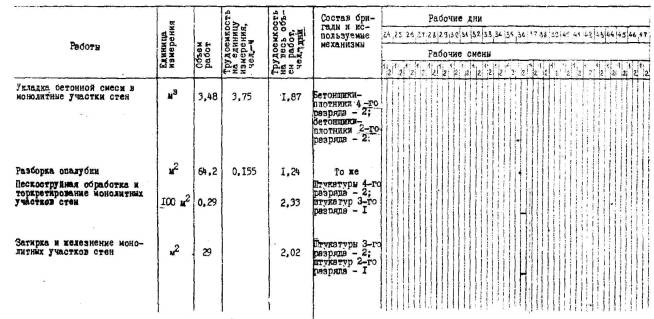

2.6. –У—А–∞—Д–Є–Ї –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –њ—А–Є–≤–µ–і–µ–љ –≤ —В–∞–±–ї–Є—Ж–µ 1.

–Ґ–∞–±–ї–Є—Ж–∞ 1

–У—А–∞—Д–Є–Ї –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В

–Я—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ —В–∞–±–ї. 1

–Я—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ —В–∞–±–ї. 1

–Я—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ —В–∞–±–ї. 1

–Я—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ —В–∞–±–ї. 1

–Я—А–Њ–і–Њ–ї–ґ–µ–љ–Є–µ —В–∞–±–ї. 1

–Ю–Ї–Њ–љ—З–∞–љ–Є–µ —В–∞–±–ї. 1

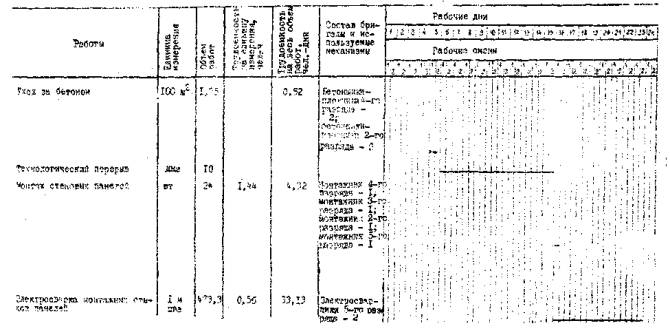

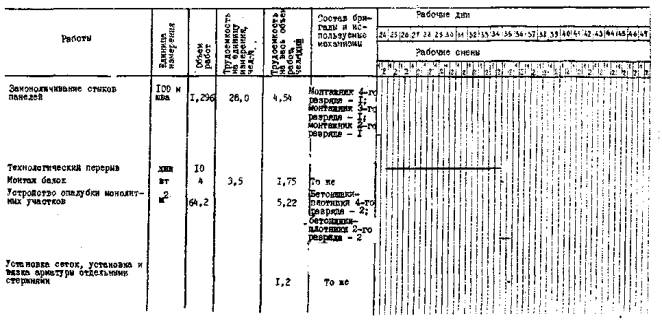

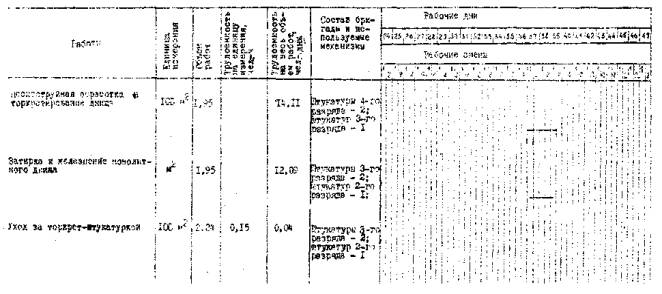

2.7. –Ъ–∞–ї—М–Ї—Г–ї—П—Ж–Є—П —В—А—Г–і–Њ–≤—Л—Е –Ј–∞—В—А–∞—В –њ—А–Є–≤–µ–і–µ–љ–∞ –≤ —В–∞–±–ї–Є—Ж–µ 2.

–Ґ–∞–±–ї–Є—Ж–∞ 2

–Ъ–∞–ї—М–Ї—Г–ї—П—Ж–Є—П –Ј–∞—В—А–∞—В —В—А—Г–і–∞

|

–Ю–±–Њ—Б–љ–Њ–≤–∞–љ–Є–µ (–Х–Э–Є–†) |

–†–∞–±–Њ—В—Л |

–Х–і–Є–љ–Є—Ж–∞ –Є–Ј–Љ–µ—А–µ–љ–Є—П |

–Ю–±—К–µ–Љ —А–∞–±–Њ—В |

–Э–Њ—А–Љ–∞ –≤—А–µ–Љ–µ–љ–Є –љ–∞ –µ–і–Є–љ–Є—Ж—Г –Є–Ј–Љ–µ—А–µ–љ–Є—П, —З–µ–ї.-—З., |

–Ч–∞—В—А–∞—В—Л –≥—А—Г–і–∞ –љ–∞ –Њ–±—Й–Є–є –Њ–±—К–µ–Љ —А–∞–±–Њ—В, —З–µ–ї.-—З. |

–†–∞—Б—Ж–µ–љ–Ї–∞ –љ–∞ –µ–і–Є–љ–Є—Ж—Г –Є–Ј–Љ–µ—А–µ–љ–Є—П, —А—Г–±.-–Ї–Њ–њ. |

–°—В–Њ–Є–Љ–Њ—Б—В—М –Ј–∞—В—А–∞—В –љ–∞ –Њ–±—Й–Є–є –Њ–±—К–µ–Љ —А–∞–±–Њ—В, —А—Г–±.-–Ї–Њ–њ. |

|

¬І19-3, –Ї=1,08 |

–£—Б—В—А–Њ–є—Б—В–≤–Њ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є —В–Њ–ї—Й–Є–љ–Њ–є 10 —Б–Љ |

100 –Љ2 |

2,086 |

7,5 |

15,65 |

4-24 |

8-84 |

|

¬І11-29, –њ. 2–∞ |

–Ю–±–Љ–∞–Ј–Њ—З–љ–∞—П –≥–Є–і—А–Њ–Є–Ј–Њ–ї—П—Ж–Є—П –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –≥–Њ—А—П—З–Є–Љ –±–Є—В—Г–Љ–Њ–Љ –њ—А–Є —Г–Ї–ї–Њ–љ–µ –і–Њ 60¬∞ (1 —Б–ї–Њ–є) |

100 –Љ2 |

2,086 |

6,1 |

12,72 |

3-41 |

7-11 |

|

–Я—А–Є–Љ–µ–љ–Є¬≠—В–µ–ї—М–љ–Њ ¬І7-1, –њ. 10 |

–Ґ–Њ –ґ–µ 2 —Б–ї–Њ–є —Б –њ–Њ—Б—Л–њ–Ї–Њ–є –њ–µ—Б–Ї–Њ–Љ |

100 –Љ2 |

2,086 |

4,3 |

8,97 |

2-39 |

4-99 |

|

¬І 11-46, –њ. 26 |

–Т–∞—А–Ї–∞ –±–Є—В—Г–Љ–љ–Њ–є –Љ–∞—Б—В–Є–Ї–Є –≤ –Ї–Њ—В–ї–∞—Е –≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В—М—О 1,5 —В |

—В |

0,688 |

10,5 |

7,22 |

5-50 |

3-78 |

|

¬І 11-62 |

–Я–Њ–і–∞—З–∞ –±–Є—В—Г–Љ–љ–Њ–є –Љ–∞—Б—В–Є–Ї–Є –љ–∞—Б–Њ—Б–Њ–Љ |

1 –Љ3 |

0,688 |

0,7 |

0,48 |

0-73,4 |

0-50 |

|

¬І4-1-33, —В. 1, –њ. 2–∞ |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –∞—А–Љ–∞—В—Г—А–љ—Л—Е –Ї–∞—А–Ї–∞—Б–Њ–≤ –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –Ї—А–∞–љ–∞ |

1 –Ї–∞—А–Ї–∞—Б |

24 |

0,84 |

20,16 |

0-44,2 |

10-61 |

|

¬І4-1-34 |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –Є –≤—П–Ј–Ї–∞ –Њ—В–і–µ–ї—М–љ—Л–Љ–Є —Б—В–µ—А–ґ–љ—П–Љ–Є –∞—А–Љ–∞—В—Г—А—Л –і–Є–∞–Љ–µ—В—А–Њ–Љ, –Љ–Љ: |

|

|

|

|

|

|

|

–њ. 1–∞ |

–і–Њ 6 |

1 —В |

0,016 |

26 |

0,42 |

14-53 |

0-23 |

|

–њ. 1–± |

–і–Њ 8 |

1 —В |

0,332 |

16 |

5,98 |

10-06 |

3-34 |

|

–њ. 1–≤ |

–і–Њ 12 |

1 —В |

1,491 |

12,5 |

18,64 |

6-99 |

10-42 |

|

¬І4-1-27 |

–£—Б—В—А–Њ–є—Б—В–≤–Њ –Њ–њ–∞–ї—Г–±–Ї–Є, –Њ–њ–Њ—А–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞ –Є–Ј —Й–Є—В–Њ–≤ –њ–ї–Њ—Й–∞–і—М—О –і–Њ 1 –Љ2 |

–Љ2 |

51,4 |

0,65 |

33,42 |

0-36,3 |

18-66 |

|

¬І4-1-27, –њ. 2, –њ. 15 |

–†–∞–Ј–±–Њ—А–Ї–∞ –Њ–њ–∞–ї—Г–±–Ї–Є |

–Љ2 |

51,4 |

0,155 |

7,96 |

0-08,1 |

4-16 |

|

¬І4-1-37 —В. 3, –њ. 14, –њ—А–Є–Љ. 4 |

–С–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –і–љ–Є—Й–∞ |

–Љ3 |

27,5 |

0,73 |

20,08 |

0-40,8 |

11-22 |

|

–Я—А–Є–Љ–µ–љ–Є¬≠—В–µ–ї—М–љ–Њ ¬І4-1-86, —В. 2, –њ. 1 –∞, –± |

–Ь–Њ–љ—В–∞–ґ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –њ–ї–Њ—Й–∞–і—М—О –і–Њ 12 –Љ2 |

1 –њ–∞–љ–µ–ї—М |

24 |

1,44 0,36 |

34,56 8,64 |

0-85,5 0-25,3 |

20-52 6-07 |

|

¬І4-1-17, –њ. 16 |

–≠–ї–µ–Ї—В—А–Њ—Б–≤–∞—А–Ї–∞ –Љ–Њ–љ—В–∞–ґ–љ—Л—Е —Б—В—Л–Ї–Њ–≤ –њ–∞–љ–µ–ї–µ–є |

1 –Љ —И–≤–∞ |

473,3 |

0,56 |

265,05 |

0-39,3 |

186-01 |

|

¬І 4-1-19, –њ. 2–∞ |

–Ч–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є–µ —Б—В—Л–Ї–Њ–≤ –њ–∞–љ–µ–ї–µ–є –≤—Л—Б–Њ—В–Њ–є –і–Њ 6 –Љ –Љ–µ—Е–∞–љ–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ —Б —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є –Є —Б–љ—П—В–Є–µ–Љ –Њ–њ–∞–ї—Г–±–Ї–Є |

100 –Љ —И–≤–∞ |

1,296 |

28,0 |

36,29 |

16-52 |

21-41 |

|

¬І 4-1-6, —В. 2, –њ. 6 –≤, –≥ |

–Ь–Њ–љ—В–∞–ґ –±–∞–ї–Њ–Ї |

—И—В |

4 |

3,5 |

14 2,8 |

2-05 0-49,1 |

8-20 1-96 |

|

¬І 4-1-27, —В. 2, –њ. 1–∞ |

–£—Б—В—А–Њ–є—Б—В–≤–Њ –Њ–њ–∞–ї—Г–±–Ї–Є –Є–Ј —Б—В–Њ–µ–Ї, –±—А—Г—Б—М–µ–≤, –њ–Њ–і–Ї–Њ—Б–Њ–≤ –і–ї—П –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤ —Б—В–µ–љ |

–Љ2 |

64,2 |

0,65 |

41,73 |

0-36,3 |

23-30 |

|

¬І 4-1-27, —В. 2, –њ. 1–± |

–†–∞–Ј–±–Њ—А–Ї–∞ –Њ–њ–∞–ї—Г–±–Ї–Є |

–Љ2 |

64,2 |

0,155 |

9,95 |

0-08,1 |

5-20 |

|

¬І 4-1-34 |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –Є –≤—П–Ј–Ї–∞ –Њ—В–і–µ–ї—М–љ—Л–Љ–Є —Б—В–µ—А–ґ–љ—П–Љ–Є –∞—А–Љ–∞—В—Г—А—Л –і–Є–∞–Љ–µ—В—А–Њ–Љ, –Љ–Љ: |

|

|

|

|

|

|

|

|

–і–Њ 6 |

—В |

0,017 |

41,0 |

0,7 |

26-30 |

0-45 |

|

|

–і–Њ 8 |

—В |

0,06 |

38,0 |

2,28 |

24-32 |

1-46 |

|

|

–і–Њ 12 |

—В |

0,05 |

32,0 |

1,6 |

20-53 |

1-03 |

|

¬І 4-1-33, —В. 1, –њ. 2–∞ |

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –Ї—А–∞–љ–Њ–≤ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Б–µ—В–Њ–Ї –Љ–∞—Б—Б–Њ–є –і–Њ 0,3 —В –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ |

1 —Б–µ—В–Ї–∞ |

6 |

0,84 |

5,04 |

0-44,2 |

2-65 |

|

¬І 4-1-37, —В. 4, –њ. 46, –Ї=1,25 |

–£–Ї–ї–∞–і–Ї–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л–µ —Б—В–µ–љ—Л —В–Њ–ї—Й–Є–љ–Њ–є –і–Њ 150 –Љ–Љ —Б –і–≤–Њ–є–љ–Њ–є –∞—А–Љ–∞—В—Г—А–Њ–є |

–Љ3 |

3,48 |

3,75 |

13,05 |

2-10 |

7-31 |

|

¬І 8-17, –њ. 4 –∞, –± –Я—А–Є–Љ–µ—З–∞–љ–Є–µ: —Г–≤–µ–ї–Є—З. –љ–∞ 75% |

–Ґ–Њ—А–Ї—А–µ—В–Є—А–Њ–≤–∞–љ–Є–µ —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ —Б–ї–Њ–µ–Љ 25 –Љ–Љ –≤–љ—Г—В—А–µ–љ–љ–Є—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤ —Б—В–µ–љ –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ |

100 –Љ2 |

0,23 |

32,20 8,05 |

9,34 2,33 |

18-50 5-04 |

5-37 1-46 |

|

¬І 8-17, –њ. 6 –∞, –± –Я—А–Є–Љ–µ—З–∞–љ–Є–µ: —Г–≤–µ–ї. –љ–∞ 75% |

–Ґ–Њ—А–Ї—А–µ—В–Є—А–Њ–≤–∞–љ–Є–µ —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ —Б–ї–Њ–µ–Љ 25 –Љ–Љ –і–љ–Є—Й–∞ –Є–Ј–љ—Г—В—А–Є |

100 –Љ2 |

1,95 |

25,9 6,48 |

50,51 12,64 |

14-87,5 4-04,3 |

29-01 7-88 |

|

¬І 5-2-18, –њ. 6, –Ї=1,17 –Ї —А–∞—Б—Ж. |

–Я–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤ —Б—В–µ–љ |

10 –Љ2 |

2,9 |

3,2 |

9,28 |

2-35 |

6-82 |

|

¬І 8-6, –њ. 2, –Ї=0,55; 1,08 |

–†–∞–Ј—А–∞–≤–љ–Є–≤–∞–љ–Є–µ —Б–ї–Њ–µ–≤ –Є –Ј–∞—В–Є—А–Ї–∞ –≤—А—Г—З–љ—Г—О |

1 –Љ2 |

29 |

0,236 |

6,84 |

0-14,5 |

4-21 |

|

¬І 5-2-18, –њ. 6, –Ї=1,17 –Ї —А–∞—Б—Ж. |

–Я–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ–≥–Њ –і–љ–Є—Й–∞ |

10 –Љ2 |

19,5 |

3,2 |

62,4 |

2-35 |

45-83 |

|

¬І 8-6, –њ. 2, –Ї=0,55; 1,08 |

–†–∞–Ј—А–∞–≤–љ–Є–≤–∞–љ–Є–µ —Б–ї–Њ–µ–≤ –Є –Ј–∞—В–Є—А–Ї–∞ –≤—А—Г—З–љ—Г—О |

1 –Љ2 |

195 |

0,236 |

46,02 |

0-14,5 |

28-27 |

|

¬І 4-1-40, –њ. 2 |

–Ц–µ–ї–µ–Ј–љ–µ–љ–Є–µ –±–µ—В–Њ–љ–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –і–љ–Є—Й–∞ –њ–Њ—Б–ї–µ —В–Њ—А–Ї—А–µ—В–Є—А–Њ–≤–∞–љ–Є—П |

–Љ2 |

195,0 |

0,26 |

50,7 |

0-16,3 |

31-79 |

|

¬І4-1-40, –њ. 4 |

–Ц–µ–ї–µ–Ј–љ–µ–љ–Є–µ –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤ —Б—В–µ–љ |

–Љ2 |

29 |

0,32 |

9,28 |

0-20 |

5-80 |

|

¬І 4-1-42, –њ. 17 |

–Я—А–Є–µ–Љ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –≤ –µ–Љ–Ї–Њ—Б—В–Є –Є–Ј –Ї—Г–Ј–Њ–≤–∞ —Б–∞–Љ–Њ—Б–≤–∞–ї–∞ —Б –Њ—З–Є—Б—В–Ї–Њ–є –Ї—Г–Ј–Њ–≤–∞ |

100 –Љ3 |

0,53 |

8,5 |

4,51 |

4-19 |

2-22 |

|

¬І 4-1-42, –њ. 19 |

–Я–µ—А–µ–Ї–Є–і–Ї–∞ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –і–Њ 2 –Љ |

–Љ3 |

27,5 |

0,75 |

20,63 |

0-37 |

10-18 |

|

¬І 1-6, —В. 2, –њ. 25–± |

–Я–Њ–і–∞—З–∞ –±–µ—В–Њ–љ–∞ –Ї –Љ–µ—Б—В—Г —Г–Ї–ї–∞–і–Ї–Є –≤ –±–∞–і—М—П—Е |

–Љ3 |

53 |

0,31 |

16,43 |

0-15,3 |

8-11 |

|

¬І 1-14, –њ. 2 –∞+–≤ |

–Я–µ—А–µ–љ–Њ—Б–Ї–∞ –њ–µ—Б–Ї–∞ –≤ –љ–Њ—Б–Є–ї–Ї–∞—Е –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –і–Њ 50 –Љ |

—В |

0,43 |

2,14 |

0,92 |

0-93,6 |

0-40 |

|

¬І 1-14, –њ. 4 –∞+–≤ |

–Я–µ—А–µ–љ–Њ—Б–Ї–∞ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Б—В–µ—А–ґ–љ–µ–є –≤ –њ–µ—З–Ї–∞—Е –Љ–∞—Б—Б–Њ–є –і–Њ 60 –Ї–≥ –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –і–Њ 50 –Љ |

—В |

3,337 |

2,49 |

8,31 |

1-09,2 |

3-64 |

|

¬І 1-14, –њ. 6 –∞+–≤ |

–Я–µ—А–µ–љ–Њ—Б–Ї–∞ –і–Њ—Б–Њ–Ї, –±—А—Г—Б–Ї–Њ–≤ –Љ–∞—Б—Б–Њ–є –і–Њ 60 –Ї–≥ –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–µ –і–Њ 50 –Љ |

–Љ3 |

5,98 |

1,68 |

10,05 |

0-73,6 |

4-40 |

|

¬І 4-1-42, –њ. 7 |

–£—Е–Њ–і –Ј–∞ –±–µ—В–Њ–љ–Њ–Љ, —Г–ї–Њ–ґ–µ–љ–љ—Л–Љ –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О (–њ–Њ–ї–Є–≤–Ї–∞ –≤–Њ–і–Њ–є) |

100 –Љ2 |

1,95 |

0,15 |

0,29 |

0-07,4 |

0-14 |

|

¬І 4-1-42 |

–Я–Њ–Ї—А—Л—В–Є–µ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —А–Њ–≥–Њ–ґ–µ–є –Є–ї–Є –Љ–∞—В–∞–Љ–Є |

100 –Љ2 |

1,95 |

0,2 |

3,9 |

0-09,9 |

0-19 |

|

¬І 4-1-42, –њ. 7 |

–£—Е–Њ–і –Ј–∞ —В–Њ—А–Ї—А–µ—В-—И—В—Г–Ї–∞—В—Г—А–Ї–Њ–є (–њ–Њ–ї–Є–≤ –≤–Њ–і–Њ–є) |

100 –Љ2 |

2,24 |

0,15 |

0,34 |

0-07,4 |

0-17 |

|

–Ю–±—Й–∞—П —З–∞—Б—В—М |

–Ю–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ –Љ–Њ–љ—В–∞–ґ–љ–Њ–≥–Њ –Ї—А–∞–љ–∞ –Ъ–°-3562–Р; |

|

|

|

|

|

|

|

|

–Љ–∞—И–Є–љ–Є—Б—В 5-–≥–Њ —А–∞–Ј—А—П–і–∞ –Ъ–°-3562–Р; |

—З–µ–ї.-–і–љ–Є |

5,5 |

|

|

5-62 |

30-91 |

|

|

–Љ–∞—И–Є–љ–Є—Б—В 5-–≥–Њ —А–∞–Ј—А—П–і–∞ |

—З–µ–ї.-–і–љ–Є |

2,5 |

|

|

5-62 |

14-05 |

|

–Ю–±—Й–∞—П —З–∞—Б—В—М |

–Ю–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ —Ж–µ–Љ–µ–љ—В-–њ—Г—И–Ї–Є, |

|

|

|

|

|

|

|

|

–Љ–∞—И–Є–љ–Є—Б—В 4-–≥–Њ —А–∞–Ј—А—П–і–∞ |

—З–µ–ї.-–і–љ–Є |

7 |

|

|

5-00 |

35-00 |

|

–Ю–±—Й–∞—П —З–∞—Б—В—М |

–Ю–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞, |

|

|

|

|

|

|

|

|

–Љ–∞—И–Є–љ–Є—Б—В 3-–≥–Њ —А–∞–Ј—А—П–і–∞ |

—З–µ–ї.-–і–љ–Є |

5,5 |

|

|

4-42 |

24-31 |

|

|

–Ш—В–Њ–≥–Њ |

|

|

|

111,99 |

|

652-22 |

2.8. –£—Б—В—А–Њ–є—Б—В–≤–Њ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –≤—Л–њ–Њ–ї–љ—П–µ—В –Ј–≤–µ–љ–Њ –±–µ—В–Њ–љ—Й–Є–Ї–Њ–≤-–њ–ї–Њ—В–љ–Є–Ї–Њ–≤.

–С–µ—В–Њ–љ—Й–Є–Ї-–њ–ї–Њ—В–љ–Є–Ї 1 —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В –Љ–∞—П—З–љ—Л–µ —А–µ–є–Ї–Є, –Њ–њ—А–µ–і–µ–ї—П—О—Й–Є–µ –њ—А–Њ–µ–Ї—В–љ—Г—О —В–Њ–ї—Й–Є–љ—Г –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є. –С–µ—В–Њ–љ—Й–Є–Ї-–њ–ї–Њ—В–љ–Є–Ї 2 –њ—А–Є–љ–Є–Љ–∞–µ—В –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М, –Њ—З–Є—Й–∞–µ—В –ї–Њ–њ–∞—В–Њ–є –Ї—Г–Ј–Њ–≤ –∞–≤—В–Њ—Б–∞–Љ–Њ—Б–≤–∞–ї–∞, —Г–Ї–ї–∞–і—Л–≤–∞–µ—В –±–µ—В–Њ–љ —Б —З–∞—Б—В–Є—З–љ–Њ–є –њ–µ—А–µ–Ї–Є–і–Ї–Њ–є. –С–µ—В–Њ–љ—Й–Є–Ї-–њ–ї–Њ—В–љ–Є–Ї 1 —А–∞–Ј—А–∞–≤–љ–Є–≤–∞–µ—В –Є —Г–њ–ї–Њ—В–љ—П–µ—В –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –≤–Є–±—А–Њ—А–µ–є–Ї–Њ–є. –С–µ—В–Њ–љ—Й–Є–Ї-–њ–ї–Њ—В–љ–Є–Ї 2 —Б–љ–Є–Љ–∞–µ—В –Љ–∞—П—З–љ—Л–µ —А–µ–є–Ї–Є –њ–Њ—Б–ї–µ —В–≤–µ—А–і–µ–љ–Є—П –±–µ—В–Њ–љ–∞.

–Ю—Б—В–∞–≤—И–Є–µ—Б—П —Б–Љ–µ–ґ–љ—Л–µ –њ–Њ–ї–Њ—Б—Л –Ј–∞–њ–Њ–ї–љ—П—О—В—Б—П –∞–љ–∞–ї–Њ–≥–Є—З–љ–Њ.

–£—Б—В–∞–љ–Њ–≤–Ї—Г –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Б–µ—В–Њ–Ї –≤—Л–њ–Њ–ї–љ—П–µ—В –Ј–≤–µ–љ–Њ –∞—А–Љ–∞—В—Г—А—Й–Є–Ї–Њ–≤. –Р—А–Љ–∞—В—Г—А—Й–Є–Ї 2 –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В –∞—А–Љ–∞—В—Г—А–љ—Л–µ —Б–µ—В–Ї–Є –Ї —Г—Б—В–∞–љ–Њ–≤–Ї–µ, –Њ—З–Є—Й–∞–µ—В –Є—Е –Њ—В –њ—Л–ї–Є, –≥—А—П–Ј–Є, —А–ґ–∞–≤—З–Є–љ—Л. –Р—А–Љ–∞—В—Г—А—Й–Є–Ї 3 —Б—В—А–Њ–њ–Є—В –њ–∞–Ї–µ—В—Л –Є –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ–Њ–≥–Њ –Ї—А–∞–љ–∞ –Ъ–°-3562–Р —Б –њ—П—В–љ–∞–і—Ж–∞—В–Є–Љ–µ—В—А–Њ–≤–Њ–є —Б—В—А–µ–ї–Њ–є –њ–Њ–і–∞–µ—В –Є—Е –Ї –Љ–µ—Б—В—Г —Г–Ї–ї–∞–і–Ї–Є. –Р—А–Љ–∞—В—Г—А—Й–Є–Ї 4 –њ–Њ–і–љ–Њ—Б–Є—В, —Г–Ї–ї–∞–і—Л–≤–∞–µ—В –Є –≤—Л–≤–µ—А—П–µ—В –њ–Њ–і–Ї–ї–∞–і–Ї–Є –Є —Б–Њ–≤–Љ–µ—Б—В–љ–Њ —Б –∞—А–Љ–∞—В—Г—А—Й–Є–Ї–Њ–Љ 1 —Г–Ї–ї–∞–і—Л–≤–∞–µ—В —Б–µ—В–Ї–Є. –Р—А–Љ–∞—В—Г—А—Й–Є–Ї 1 –≤—Л–≤–µ—А—П–µ—В —Г—Б—В–∞–љ–Њ–≤–Ї—Г —Б–µ—В–Њ–Ї. –≠–ї–µ–Ї—В—А–Њ—Б–≤–∞—А—Й–Є–Ї 1 —Б–≤–∞—А–Є–≤–∞–µ—В —Б—В—Л–Ї–Є –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Б–µ—В–Њ–Ї.

–С–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –і–љ–Є—Й–∞ –≤—Л–њ–Њ–ї–љ—П–µ—В –Ј–≤–µ–љ–Њ –±–µ—В–Њ–љ—Й–Є–Ї–Њ–≤-–њ–ї–Њ—В–љ–Є–Ї–Њ–≤. –С–µ—В–Њ–љ—Й–Є–Ї-–њ–ї–Њ—В–љ–Є–Ї 1 –њ—А–Њ–≤–µ—А—П–µ—В –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Г–Ї–ї–∞–і–Ї–Є –∞—А–Љ–∞—В—Г—А—Л –Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ—А–Њ–Ї–ї–∞–і–Њ–Ї, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–Є—Е —В–Њ–ї—Й–Є–љ—Г –Ј–∞—Й–Є—В–љ–Њ–≥–Њ —Б–ї–Њ—П –±–µ—В–Њ–љ–∞; —Б–Њ–≤–Љ–µ—Б—В–љ–Њ —Б –±–µ—В–Њ–љ—Й–Є–Ї–Њ–Љ-–њ–ї–Њ—В–љ–Є–Ї–Њ–Љ 2 —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В –Љ–∞—П—З–љ—Л–µ –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–µ —А–µ–є–Ї–Є; –њ—А–Є–љ–Є–Љ–∞–µ—В –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –Є–Ј –Ї—Г–Ј–Њ–≤–∞ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П-—Б–∞–Љ–Њ—Б–≤–∞–ї–∞ –≤ –±—Г–љ–Ї–µ—А; –Њ—З–Є—Й–∞–µ—В –ї–Њ–њ–∞—В–Њ–є –Ї—Г–Ј–Њ–≤ –Њ—В –Њ—Б—В–∞—В–Ї–Њ–≤ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є.

–С–µ—В–Њ–љ—Й–Є–Ї-–њ–ї–Њ—В–љ–Є–Ї 1 –њ—А–Є–љ–Є–Љ–∞–µ—В –Є —Г–Ї–ї–∞–і—Л–≤–∞–µ—В –њ–Њ–і–∞–љ–љ—Г—О –≤ –±—Г–љ–Ї–µ—А–∞—Е –Ї—А–∞–љ–Њ–Љ –Ъ–°-3562–Р –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞ –Љ–µ—Б—В–Њ —Г–Ї–ї–∞–і–Ї–Є, —Г–њ–ї–Њ—В–љ—П–µ—В –µ–µ —Б–Њ–≤–Љ–µ—Б—В–љ–Њ —Б –±–µ—В–Њ–љ—Й–Є–Ї–Њ–Љ 2 –≤–Є–±—А–Њ—А–µ–є–Ї–Њ–є. –С–µ—В–Њ–љ—Й–Є–Ї-–њ–ї–Њ—В–љ–Є–Ї 2 —Г–Ї–ї–∞–і—Л–≤–∞–µ—В –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –≤ –Њ–њ–∞–ї—Г–±–Ї—Г "–Ј—Г–±–∞". –С–µ—В–Њ–љ—Й–Є–Ї-–њ–ї–Њ—В–љ–Є–Ї 1 —Г–њ–ї–Њ—В–љ—П–µ—В –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –≥–ї—Г–±–Є–љ–љ—Л–Љ –≤–Є–±—А–∞—В–Њ—А–Њ–Љ.

–Ь–Њ–љ—В–∞–ґ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –≤—Л–њ–Њ–ї–љ—П–µ—В –Ј–≤–µ–љ–Њ –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї–Њ–≤. –Ь–Њ–љ—В–∞–ґ–љ–Є–Ї 4 –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В –≤–љ–µ—И–љ–Є–є –Њ—Б–Љ–Њ—В—А –њ–∞–љ–µ–ї–Є, –Ј–∞–Ї–ї–∞–і–љ—Л—Е —З–∞—Б—В–µ–є, –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В –µ–µ –Ї —Б—В—А–Њ–њ–Њ–≤–Ї–µ, —Б—В—А–Њ–њ—Г–µ—В –Ј–∞ –Љ–Њ–љ—В–∞–ґ–љ—Л–µ –њ–µ—В–ї–Є, –њ–Њ–і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Љ–∞—И–Є–љ–Є—Б—В—Г –Ї—А–∞–љ–∞ –Њ –њ–Њ–і—К–µ–Љ–µ –њ–∞–љ–µ–ї–Є –Є –і–Њ—Б—В–∞–≤–Ї–µ –µ–µ –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є. –Ь–Њ–љ—В–∞–ґ–љ–Є–Ї 3 –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В —А–∞—Б—В–≤–Њ—А–љ—Г—О –њ–Њ—Б—В–µ–ї—М –љ–∞ –Љ–µ—Б—В–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ–∞–љ–µ–ї–Є.

–Ь–∞—И–Є–љ–Є—Б—В –Ї—А–∞–љ–∞ 1 –њ–ї–∞–≤–љ–Њ –њ–Њ–і–љ–Є–Љ–∞–µ—В –њ–∞–љ–µ–ї—М, –њ–µ—А–µ–≤–Њ–і–Є—В –µ–µ –Є–Ј –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–µ –Є –њ–µ—А–µ–Љ–µ—Й–∞–µ—В –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є. –Я–∞–љ–µ–ї—М –Ј–∞–≤–Њ–і—П—В –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Б –≤–љ–µ—И–љ–µ–є —Б—В–Њ—А–Њ–љ—Л —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П —В–∞–Ї, —З—В–Њ–±—Л —Б—В—А–µ–ї–∞ –Ї—А–∞–љ–∞ –љ–µ –њ—А–Њ—Е–Њ–і–Є–ї–∞ –љ–∞–і —А–∞–±–Њ—З–Є–Љ–Є –Љ–µ—Б—В–∞–Љ–Є –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї–Њ–≤.

–Я—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ —Б—В–µ–љ–Њ–≤–Њ–є –њ–∞–љ–µ–ї–Є –Љ–∞—И–Є–љ–Є—Б—В –Ї—А–∞–љ–∞ –њ–Њ –Ї–Њ–Љ–∞–љ–і–µ –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї–∞ 2 –њ—А–Є–Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В –Њ–њ—Г—Б–Ї–∞–љ–Є–µ –њ–∞–љ–µ–ї–Є –љ–∞ –≤—Л—Б–Њ—В–µ –Њ–Ї–Њ–ї–Њ 50 —Б–Љ –Њ—В –Њ–њ–Њ—А–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Ь–Њ–љ—В–∞–ґ–љ–Є–Ї–Є 2 –Є 3, —Б—В–Њ—П —Г —В–Њ—А—Ж–Њ–≤ —Б—В–µ–љ–Њ–≤–Њ–є –њ–∞–љ–µ–ї–Є, –њ—А–Є–љ–Є–Љ–∞—О—В –µ–µ –Є –њ–Њ–і–≤–Њ–і—П—В –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є, –Њ—А–Є–µ–љ—В–Є—А—Г—П—Б—М –њ–Њ —А–Є—Б–Ї–∞–Љ.

–Ь–Њ–љ—В–∞–ґ–љ–Є–Ї 2 –њ–Њ–і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Љ–∞—И–Є–љ–Є—Б—В—Г –Ї—А–∞–љ–∞ –Њ–њ—Г—Б—В–Є—В—М –њ–∞–љ–µ–ї—М, –њ–Њ—Б–ї–µ —З–µ–≥–Њ –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї 3 —Б –Љ–Њ–љ—В–∞–ґ–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–Є –≤—А–µ–Љ–µ–љ–љ–Њ –Ї—А–µ–њ–Є—В –њ–∞–љ–µ–ї—М —Б—В—А—Г–±—Ж–Є–љ–Њ–є –Є –њ–Њ–і–Ї–Њ—Б–Њ–Љ. –Я—А–Њ–≤–µ—А–Є–≤ –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М –Є –љ–∞–і–µ–ґ–љ–Њ—Б—В—М –Ї—А–µ–њ–ї–µ–љ–Є—П –њ–∞–љ–µ–ї–Є, –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї 2 –і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Љ–∞—И–Є–љ–Є—Б—В—Г –Ї—А–∞–љ–∞ –Њ—Б–ї–∞–±–Є—В—М —Б—В—А–Њ–њ—Л –Є —А–µ–є–Ї–Њ–є-–Њ—В–≤–µ—Б–Њ–Љ –њ—А–Њ–≤–µ—А—П–µ—В –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –њ–∞–љ–µ–ї–Є –њ–Њ –≤–µ—А—В–Є–Ї–∞–ї–Є. –Т —Б–ї—Г—З–∞–µ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П –Њ—В –њ—А–Њ–µ–Ї—В–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї 4 –њ—А–Є–≤–Њ–і–Є—В –µ–µ –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –≤—А–∞—Й–µ–љ–Є–µ–Љ —Дap–Ї–Њ–њ—Д–∞.

–Ь–Њ–љ—В–∞–ґ–љ–Є–Ї 2 –Њ—Б–≤–Њ–±–Њ–ґ–і–∞–µ—В —Б—В–µ–љ–Њ–≤—Г—О –њ–∞–љ–µ–ї—М –Њ—В —Б—В—А–Њ–њ–∞ –Є –і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Љ–∞—И–Є–љ–Є—Б—В—Г –Ї—А–∞–љ–∞ –Њ—В–≤–µ—Б—В–Є –Ї—А—О–Ї –Ї—А–∞–љ–∞ –≤ —Б—В–Њ—А–Њ–љ—Г. –Ь–Њ–љ—В–∞–ґ–љ–Є–Ї 3 –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В –Љ–µ—Б—В–Њ –і–ї—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Б–ї–µ–і—Г—О—Й–µ–є —Б—В–µ–љ–Њ–≤–Њ–є –њ–∞–љ–µ–ї–Є, —Г—Б—В—А–∞–Є–≤–∞–µ—В —А–∞—Б—В–≤–Њ—А–љ—Г—О –њ–Њ—Б—В–µ–ї—М.

–С–µ—В–Њ–љ—Й–Є–Ї–Є 1, 3 —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –Њ–њ–∞–ї—Г–±–Ї—Г –Є –Ј–∞–Ї—А–µ–њ–ї—П—О—В –µ–µ –≤ –њ—А–Њ–µ–Ї—В–љ–Њ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є 1. –Я–Њ—Б–ї–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Њ–њ–∞–ї—Г–±–Ї–Є –±–µ—В–Њ–љ—Й–Є–Ї 3 –њ—А–Є–љ–Є–Љ–∞–µ—В —Ж–µ–Љ–µ–љ—В–љ–Њ-–њ–µ—Б—З–∞–љ—Л–є —А–∞—Б—В–≤–Њ—А –≤ –њ—А–Є–µ–Љ–љ—Л–є –±—Г–љ–Ї–µ—А. –С–µ—В–Њ–љ—Й–Є–Ї 4 –≤–≤–Њ–і–Є—В –≤ –Њ—В–≤–µ—А—Б—В–Є–µ –Њ–њ–∞–ї—Г–±–Ї–Є —Б–Њ–њ–ї–Њ –њ—А–Є—Б—В–∞–≤–Ї–Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є "–Я–љ–µ–≤–Љ–Њ–±–µ—В–Њ–љ" –Є —Б–ї–µ–і–Є—В –Ј–∞ –Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є–µ–Љ —Б—В—Л–Ї–∞ —А–∞—Б—В–≤–Њ—А–Њ–Љ. –С–µ—В–Њ–љ—Й–Є–Ї 2 –і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Љ–∞—И–Є–љ–Є—Б—В—Г –љ–∞–≥–љ–µ—В–∞—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Њ –≤–Ї–ї—О—З–µ–љ–Є–Є –Є –≤—Л–Ї–ї—О—З–µ–љ–Є–Є —А–∞—Б—В–≤–Њ—А–Њ–љ–∞—Б–Њ—Б–∞.

–Я–Њ—Б–ї–µ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П —Б—В—Л–Ї–∞ –±–µ—В–Њ–љ—Й–Є–Ї 4 –≤—Л–љ–Є–Љ–∞–µ—В —Б–Њ–њ–ї–Њ, –∞ –±–µ—В–Њ–љ–Њ–Ї 2 –Ј–∞–і–µ–ї—Л–≤–∞–µ—В –Њ—В–≤–µ—А—Б—В–Є–µ –≤ –Њ–њ–∞–ї—Г–±–Ї–µ –і–µ—А–µ–≤—П–љ–љ–Њ–є –њ—А–Њ–±–Ї–Њ–є –Є –њ–µ—А–µ—Е–Њ–і–Є—В –Ї –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—О —Б–ї–µ–і—Г—О—Й–Є—Е —Б—В—Л–Ї–Њ–≤. –І–µ—А–µ–Ј 1,5 —З –њ–Њ—Б–ї–µ –Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є—П —Б—В—Л–Ї–Њ–≤ –±–µ—В–Њ–љ—Й–Є–Ї–Є 1, 3 –њ—А–Њ–Ї—А—Г—З–Є–≤–∞—О—В —Б—В—П–ґ–љ—Л–µ –±–Њ–ї—В—Л –Њ–њ–∞–ї—Г–±–Ї–Є, –∞ —З–µ—А–µ–Ј 3 —З —Б–љ–Є–Љ–∞—О—В –Њ–њ–∞–ї—Г–±–Ї—Г –Є –Ј–∞–і–µ–ї—Л–≤–∞—О—В –Њ—В–≤–µ—А—Б—В–Є—П —А–∞—Б—В–≤–Њ—А–Њ–Љ.

–Ч–∞–Ї—А–µ–њ–ї—П—О—В –≤–µ—А—Е–љ–Є–µ —Б—В—П–ґ–љ—Л–µ –±–Њ–ї—В—Л, –Ї—А–µ–њ—П—В –Њ–њ–∞–ї—Г–±–Ї—Г, —А–∞–Ј–±–Є—А–∞—О—В –µ–µ –Є —Б–љ–Є–Љ–∞—О—В –±–Њ–ї—В—Л —Б –Є–љ–≤–µ–љ—В–∞—А–љ–Њ–є –њ—А–Є—Б—В–∞–≤–љ–Њ–є –ї–µ—Б—В–љ–Є—Ж—Л.

–Ь–Њ–љ—В–∞–ґ –±–∞–ї–Њ–Ї –≤—Л–њ–Њ–ї–љ—П–µ—В –Ј–≤–µ–љ–Њ –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї–Њ–≤. –Ь–Њ–љ—В–∞–ґ–љ–Є–Ї 4 –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В –≤–љ–µ—И–љ–Є–є –Њ—Б–Љ–Њ—В—А –±–∞–ї–Ї–Є, –Ј–∞–Ї–ї–∞–і–љ—Л—Е —З–∞—Б—В–µ–є, –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В –µ–µ –Ї —Б—В—А–Њ–њ–Њ–≤–Ї–µ, —Б—В—А–Њ–њ—Г–µ—В –Ј–∞ –Љ–Њ–љ—В–∞–ґ–љ—Л–µ –њ–µ—В–ї–Є, –њ–Њ–і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Љ–∞—И–Є–љ–Є—Б—В—Г –Ї—А–∞–љ–∞ –Њ –њ–Њ–і—К–µ–Љ–µ –±–∞–ї–Ї–Є –Є –і–Њ—Б—В–∞–≤–Ї–µ –µ–µ –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є. –Ь–Њ–љ—В–∞–ґ–љ–Є–Ї 3 –њ–Њ–і–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В —А–∞–±–Њ—З–µ–µ –Љ–µ—Б—В–Њ –Є —А–∞—Б—В–≤–Њ—А–љ—Г—О –њ–Њ—Б—В–µ–ї—М –љ–∞ –Љ–µ—Б—В–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –±–∞–ї–Ї–Є.

–Ь–∞—И–Є–љ–Є—Б—В –Ї—А–µ–љ–∞ 1 –њ–Њ–і–љ–Є–Љ–∞–µ—В –±–∞–ї–Ї—Г –Є –њ–µ—А–µ–Љ–µ—Й–∞–µ—В –µ–µ –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є. –С–∞–ї–Ї–∞ –Ј–∞–≤–Њ–і–Є—В—Б—П –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Б –≤–љ–µ—И–љ–µ–є —Б—В–Њ—А–Њ–љ—Л –Њ—В—Б—В–Њ–є–љ–Є–Ї–∞ —В–∞–Ї, —З—В–Њ–±—Л —Б—В—А–µ–ї–∞ –Ї—А–∞–љ–∞ –љ–µ –њ—А–Њ—Е–Њ–і–Є–ї–∞ –љ–∞–і —А–∞–±–Њ—З–Є–Љ –Љ–µ—Б—В–Њ–Љ –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї–Њ–≤.

–Ь–∞—И–Є–љ–Є—Б—В –Ї—А–∞–љ–∞ –њ–Њ –Ї–Њ–Љ–∞–љ–і–µ –Љ–Њ–љ—В–∞–ґ–љ–Є–Ї–∞ 2 –њ—А–Є–Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В –Њ–њ—Г—Б–Ї–∞–љ–Є–µ –±–∞–ї–Ї–Є –љ–∞ –≤—Л—Б–Њ—В–µ –Њ–Ї–Њ–ї–Њ 50 —Б–Љ –Њ—В –≤–µ—А—Е–∞ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є, –љ–∞ –Ї–Њ—В–Њ—А—Л–µ –і–Њ–ї–ґ–∞–љ–∞ –Њ–њ–Є—А–∞—В—М—Б—П –±–∞–ї–Ї–∞.

–Ь–Њ–љ—В–∞–ґ–љ–Є–Ї–Є 2 –Є 3 –њ—А–Є–љ–Є–Љ–∞—О—В –±–∞–ї–Ї—Г –Є –њ–Њ–і–≤–Њ–і—П—В –µ–µ –Ї –Љ–µ—Б—В—Г —Г—Б—В–∞–љ–Њ–≤–Ї–Є, –Њ—А–Є–µ–љ—В–Є—А—Г—П—Б—М –њ–Њ —А–Є—Б–Ї–∞–Љ. –Ь–Њ–љ—В–∞–ґ–љ–Є–Ї 2 –њ–Њ–і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Љ–∞—И–Є–љ–Є—Б—В—Г –Ї—А–∞–љ–∞ –Њ–њ—Г—Б—В–Є—В—М –±–∞–ї–Ї—Г –Є –Њ—Б–ї–∞–±–Є—В—М —Б—В—А–Њ–њ—Л.

–С–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Г—З–∞—Б—В–Ї–Њ–≤ –≤—Л–њ–Њ–ї–љ—П–µ—В –Ј–≤–µ–љ–Њ –±–µ—В–Њ–љ—Й–Є–Ї–Њ–≤-–њ–ї–Њ—В–љ–Є–Ї–Њ–≤.

–С–µ—В–Њ–љ—Й–Є–Ї–Є 1 –Є 3 —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –Њ–њ–∞–ї—Г–±–Ї—Г –Є –Ј–∞–Ї—А–µ–њ–ї—П—О—В –µ–µ –≤ –њ—А–Њ–µ–Ї—В–љ–Њ–Љ –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є. –Я–Њ—Б–ї–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Њ–њ–∞–ї—Г–±–Ї–Є –±–µ—В–Њ–љ—Й–Є–Ї 3 –њ—А–Є–љ–Є–Љ–∞–µ—В –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –≤ –њ—А–Є–µ–Љ–љ—Л–є –±—Г–љ–Ї–µ—А —Г—Б—В–∞–љ–Њ–≤–Ї–Є "–Я–љ–µ–≤–Љ–Њ–±–µ—В–Њ–љ". –С–µ—В–Њ–љ—Й–Є–Ї 2 –і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Г –Љ–∞—И–Є–љ–Є—Б—В—Г –љ–∞–≥–љ–µ—В–∞—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є 1 –Њ –≤–Ї–ї—О—З–µ–љ–Є–Є –Є –≤—Л–Ї–ї—О—З–µ–љ–Є–Є –±–µ—В–Њ–љ–Њ–љ–∞—Б–Њ—Б–∞ –Є –љ–∞–љ–Њ—Б–Є—В —Б–ї–Њ—П–Љ–Є –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Њ–њ–∞–ї—Г–±–Ї–Є. –С–µ—В–Њ–љ—Й–Є–Ї 4 —А–∞–Ј—А–∞–≤–љ–Є–≤–∞–µ—В —Б–ї–Њ–Є –љ–∞–љ–µ—Б–µ–љ–љ–Њ–є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є.

–Ъ—А–µ–њ—П—В –Њ–њ–∞–ї—Г–±–Ї—Г, —А–∞–Ј–±–Є—А–∞—О—В –µ–µ –Є –±–µ—В–Њ–љ–Є—А—Г—О—В —Б —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ–Њ–є —Б–±–Њ—А–љ–Њ-—А–∞–Ј–±–Њ—А–љ–Њ–є –≤—Л—И–Ї–Є-–њ–Њ–і–Љ–Њ—Б—В–µ–є.

2.9. –Ю–њ–µ—А–∞—Ж–Є–Њ–љ–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –Њ—В—Б—В–Њ–є–љ–Є–Ї–Њ–≤ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є –°–Э–Є–Я III-15-76 "–С–µ—В–Њ–љ–љ—Л–µ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Љ–Њ–љ–Њ–ї–Є—В–љ—Л–µ. –Я—А–∞–≤–Є–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Є –њ—А–Є–µ–Љ–Ї–Є —А–∞–±–Њ—В", –°–Э–Є–Я III-16-80 "–С–µ—В–Њ–љ–љ—Л–µ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Б–±–Њ—А–љ—Л–µ. –Я—А–∞–≤–Є–ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Є –њ—А–Є–µ–Љ–Ї–Є —А–∞–±–Њ—В", –°–Э–Є–Я II-21-75 "–С–µ—В–Њ–љ–љ—Л–µ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є. –Э–Њ—А–Љ—Л –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—П" –Є –Є–љ—Б—В—А—Г–Ї—Ж–Є–Є –°–Э 47-74.

–Я—А–Є –Ї–Њ–љ—В—А–Њ–ї–µ –Ї–∞—З–µ—Б—В–≤–∞ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —А–∞–±–Њ—В —Б–ї–µ–і—Г–µ—В –њ—А–Њ–≤–µ—А—П—В—М:

—Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–є –∞—А–Љ–∞—В—Г—А—Л —А–∞–±–Њ—З–Є–Љ —З–µ—А—В–µ–ґ–∞–Љ –Є —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ ¬І3 –°–Э–Є–Я III-15-76 (–Ј–∞–Љ–µ–љ—Г –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ–љ–Њ–є –њ—А–Њ–µ–Ї—В–Њ–Љ –∞—А–Љ–∞—В—Г—А–љ–Њ–є —Б—В–∞–ї–Є –њ–Њ –Ї–ї–∞—Б—Б—Г, –Љ–∞—А–Ї–µ –Є —Б–Њ—А—В–∞–Љ–µ–љ—В—Г –Є–ї–Є –Ј–∞–Љ–µ–љ—Г –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –∞–љ–Ї–µ—А–Њ–≤ —Б–Њ–≥–ї–∞—Б–Њ–≤–∞—В—М —Б –њ—А–Њ–µ–Ї—В–љ–Њ–є –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–µ–є);

—Б–Њ–±–ї—О–і–µ–љ–Є–µ –≤ —Б–≤–∞—А–љ—Л—Е —Б—В—Л–Ї–∞—Е –∞—А–Љ–∞—В—Г—А—Л —А–∞–Ј–Љ–µ—А–Њ–≤ –љ–∞—Е–ї–µ—Б—В–Ї–Є –Є –љ–∞–Ї–ї–∞–і–Њ–Ї, –Ј–∞–Ј–Њ—А–Њ–≤ –Љ–µ–ґ–і—Г —Б—В–µ—А–ґ–љ—П–Љ–Є, –∞ —В–∞–Ї–ґ–µ —А–∞–Ј–Љ–µ—А–Њ–≤ —Б–≤–∞—А–љ—Л—Е —И–≤–Њ–≤ —Б–Њ–≥–ї–∞—Б–љ–Њ —В–∞–±–ї–Є—Ж–µ 5 –°–Э–Є–Я III-15-76.

–°–≤–∞—А–Њ—З–љ—Л–µ —А–∞–±–Њ—В—Л –њ—А–Є –Љ–Њ–љ—В–∞–ґ–µ –∞—А–Љ–∞—В—Г—А—Л –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –≤—Л–њ–Њ–ї–љ—П—В—М –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є –°–Э–Є–Я II-21-75, —Г–Ї–∞–Ј–∞–љ–Є—П–Љ–Є –У–Ю–°–Ґ–∞ 393-78 –Є –њ—А–Њ–µ–Ї—В–∞.

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є—Е —А–∞–Ј–Љ–µ—А–Њ–≤, –і–Њ–њ—Г—Б—В–Є–Љ–Њ–µ –њ—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Њ–њ–∞–ї—Г–±–Ї–Є, –і–∞–љ–Њ –≤ —В–∞–±–ї–Є—Ж–µ 4 –°–Э–Є–Я III-15-76.

–Ю—В–Ї–ї–Њ–љ–µ–љ–Є—П –≤ —А–∞–Ј–Љ–µ—А–∞—Е –Є –њ–Њ–ї–Њ–ґ–µ–љ–Є–Є –≤—Л–њ–Њ–ї–љ–µ–љ–љ–Њ–є –њ–ї–Є—В—Л –і–љ–Є—Й–∞ –љ–µ –і–Њ–ї–ґ–љ—Л –њ—А–µ–≤—Л—И–∞—В—М –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П, —Г–Ї–∞–Ј–∞–љ–љ—Л—Е –≤ —В–∞–±–ї–Є—Ж–µ 17 –°–Э–Є–Я III-15-76.

–Ф–Њ–њ—Г—Б—В–Є–Љ—Л–µ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є—Е —А–∞–Ј–Љ–µ—А–Њ–≤ –њ—А–Є –Љ–Њ–љ—В–∞–ґ–µ —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –њ—А–Є–≤–Њ–і—П—В—Б—П –≤ —А–∞–Ј–і–µ–ї–µ 6 –°–Э–Є–Я III-16-80.

–Э–∞ —Г—Б—В–∞–љ–Њ–≤–Ї—Г —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –Є –Ј–∞–Ї–ї–∞–і–љ—Л—Е –і–µ—В–∞–ї–µ–є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б–Њ—Б—В–∞–≤–Є—В—М –∞–Ї—В –Њ—Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤–Њ–≤–∞–љ–Є—П —Б–Ї—А—Л—В—Л—Е —А–∞–±–Њ—В –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–є —Д–Њ—А–Љ–Њ–є.

–°—Е–µ–Љ–∞ –Њ–њ–µ—А–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –Ї–∞—З–µ—Б—В–≤–∞ –њ—А–Є–≤–µ–і–µ–љ–∞ –≤ —В–∞–±–ї. 3.

–Ґ–∞–±–ї–Є—Ж–∞ 3

–°—Е–µ–Љ–∞ –Њ–њ–µ—А–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –Ї–∞—З–µ—Б—В–≤–∞ —А–∞–±–Њ—В

|

–Ю–њ–µ—А–∞—Ж–Є–Є, –њ–Њ–і–ї–µ–ґ–∞—Й–Є–µ –Ї–Њ–љ—В—А–Њ–ї—О |

–Ъ–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П –Њ–њ–µ—А–∞—Ж–Є–є |

||||

|

–Я—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–Љ —А–∞–±–Њ—В |

–Љ–∞—Б—В–µ—А–Њ–Љ |

–Ъ–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л–µ –њ–∞—А–∞–Љ–µ—В—А—Л |

–°–њ–Њ—Б–Њ–±—Л |

–Т—А–µ–Љ—П |

–Я—А–Є–≤–ї–µ–Ї–∞–µ–Љ—Л–µ —Б–ї—Г–ґ–±—Л |

|

|

|

–С–µ—В–Њ–љ–љ—Л–µ —А–∞–±–Њ—В—Л |

|

|

|

|

–Я–Њ–і–≥–Њ—В–Њ–≤–Є—В–µ–ї—М–љ—Л–µ —А–∞–±–Њ—В—Л |

- |

–Ф–Њ—Б—В–∞—В–Њ—З–љ–Њ—Б—В—М —А–∞–Ј–Љ–µ—А–Њ–≤ –Ї–Њ—В–ї–Њ–≤–∞–љ–Њ–≤, –њ—А–Є–≤—П–Ј–Ї–∞ –Є—Е –Ї —А–∞–Ј–±–Є–≤–Њ—З–љ—Л–Љ –Њ—Б—П–Љ, –Њ—В–Љ–µ—В–Ї–Є –і–љ–∞ –Ї–Њ—В–ї–Њ–≤–∞–љ–∞, –Њ—В–Љ–µ—В–Ї–Є –≤–µ—А—Е–∞ –њ–Њ–і—Г—И–Ї–Є |

–°—В–∞–ї—М–љ–∞—П —А—Г–ї–µ—В–Ї–∞, –Њ—В–≤–µ—Б, –љ–Є–≤–µ–ї–Є—А, –≤–Є–Ј—Г–∞–ї—М–љ–Њ |

–Ф–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є |

–У–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–∞—П |

|

|

–£—Б—В—А–Њ–є—Б—В–≤–Њ –±–µ—В–Њ–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є |

–Э–µ—А–Њ–≤–љ–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є |

–Э–Є–≤–µ–ї–Є—А, –і–≤—Г—Е–Љ–µ—В—А–Њ–≤–∞—П —А–µ–є–Ї–∞ |

- |

–У–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–∞—П |

|

–Я–Њ–і–≥–Њ—В–Њ–≤–Є—В–µ–ї—М–љ—Л–µ —А–∞–±–Њ—В—Л |

- |

–Ъ–∞—З–µ—Б—В–≤–Њ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П –Њ–њ–∞–ї—Г–±–Ї–Є |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ |

–Ф–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П |

|

|

|

|

–°–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –њ—А–Њ–µ–Ї—В—Г –Њ—В–Љ–µ—В–Ї–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П |

–Э–Є–≤–µ–ї–Є—А |

–Ф–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П |

|

|

|

|

–°–Њ—Б—В–Њ—П–љ–Є–µ –∞—А–Љ–∞—В—Г—А—Л –Є –Ј–∞–Ї–ї–∞–і–љ—Л—Е —З–∞—Б—В–µ–є (—А–ґ–∞–≤—З–Є–љ–∞, –Љ–∞—Б–ї–Њ). –Р–Ї—В –њ—А–Є–µ–Љ–Ї–Є –∞—А–Љ–∞—В—Г—А—Л |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ |

–Ф–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П |

|

|

–Я—А–Є–µ–Љ–Ї–∞ –∞—А–Љ–∞—В—Г—А—Л |

- |

–°–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –∞—А–Љ–∞—В—Г—А–љ—Л—Е –Ї–∞—А–Ї–∞—Б–Њ–≤ –Є —Б–µ—В–Њ–Ї –њ—А–Њ–µ–Ї—В—Г |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ |

–Ф–Њ –Љ–Њ–љ—В–∞–ґ–∞ –∞—А–Љ–∞—В—Г—А—Л |

|

|

–Ь–Њ–љ—В–∞–ґ –∞—А–Љ–∞—В—Г—А—Л |

|

–Я—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Б–µ—В–Њ–Ї –Ї–∞—А–Ї–∞—Б–Њ–≤ |

–Ю—В–≤–µ—Б, —Б—В–∞–ї—М–љ–Њ–є –Љ–µ—В—А |

–Т –њ—А–Њ—Ж–µ—Б—Б–µ –Љ–Њ–љ—В–∞–ґ–∞ –і–Њ —Б–≤–∞—А–Ї–Є |

|

|

|

|

–Ю–±–µ—Б–њ–µ—З–µ–љ–Є–µ –Ј–∞—Й–Є—В–љ–Њ–≥–Њ —Б–ї–Њ—П |

–°—В–∞–ї—М–љ–Њ–є –Љ–µ—В—А |

–Я—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Њ–њ–∞–ї—Г–±–Ї–Є |

|

|

|

|

–Ч–∞–Ї—А–µ–њ–ї–µ–љ–Є–µ —Б—В—Л–Ї–Њ–≤ –Ї–∞—А–Ї–∞—Б–Њ–≤, —Б—В–Њ–µ–Ї (—Б–≤–∞—А–Ї–∞, –≤—П–Ј–Ї–∞) |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ |

–Я–Њ—Б–ї–µ –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є—П |

|

|

–†–∞—Б–њ–∞–ї—Г–±–ї–Є–≤–∞–љ–Є–µ |

- |

–Ю—В–Љ–µ—В–Ї–Є —Г—Б—В—Г–њ–Њ–≤ –Є –≤–µ—А—Е–∞, –і–љ–∞, –њ—А–Њ—З–љ–Њ—Б—В—М –±–µ—В–Њ–љ–∞ |

–Э–Є–≤–µ–ї–Є—А–Њ–Љ, –љ–µ—А–∞–Ј—А—Г—И–∞—О¬≠—Й–Є–Љ–Є –Љ–µ—В–Њ–і–∞–Љ–Є |

–Я–Њ—Б–ї–µ —А–∞—Б–њ–∞–ї—Г–±–ї–Є¬≠–≤–∞–љ–Є—П |

–У–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–∞—П, —Б—В—А–Њ–Є—В–µ–ї—М–љ–∞—П, –ї–∞–±–Њ—А–∞—В–Њ—А–Є—П |

|

|

|

–Ъ–∞—З–µ—Б—В–≤–Њ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –љ–∞–ї–Є—З–Є–µ –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –њ—А–Њ–µ–Ї—В—Г –Њ—В–≤–µ—А—Б—В–Є–є, –њ—А–Њ–µ–Љ–Њ–≤ –Є –Ї–∞–љ–∞–ї–Њ–≤ |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ, —Б—В–∞–ї—М–љ–Њ–є –Љ–µ—В—А |

–Я–Њ—Б–ї–µ —А–∞—Б–њ–∞–ї—Г–±–ї–Є¬≠–≤–∞–љ–Є—П |

|

|

|

|

–°–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є—Е —А–∞–Ј–Љ–µ—А–Њ–≤ –Є –≤–љ–µ—И–љ–Є—Е –Њ—З–µ—А—В–∞–љ–Є–є –њ—А–Њ–µ–Ї—В—Г |

–Ґ–Њ –ґ–µ |

|

|

|

|

|

–Я—А–Њ—З–љ–Њ—Б—В—М –±–µ—В–Њ–љ–∞, –µ–≥–Њ –Њ–і–љ–Њ—А–Њ–і–љ–Њ—Б—В—М, –љ–∞–ї–Є—З–Є–µ –њ–Њ—А –Є —В—А–µ—Й–Є–љ |

–Я—А–Є–±–Њ—А –£–Ъ–С, –≤–Є–Ј—Г–∞–ї—М–љ–Њ. |

–Ф–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П |

–Ы–∞–±–Њ—А–∞—В–Њ—А–Є—П |

|

|

–£—Б—В—А–Њ–є—Б—В–≤–Њ –Њ–њ–∞–ї—Г–±–Ї–Є |

–Я—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М –њ—А–Є–≤—П–Ј–Ї–Є –Ї –Њ—Б—П–Љ, –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є–µ —А–∞–Ј–Љ–µ—А—Л, –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ—Б—В—М –Є –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ—Б—В—М —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Њ–њ–∞–ї—Г–±–Ї–Є, –љ–∞–і–µ–ґ–љ–Њ—Б—В—М –Ї—А–µ–њ–ї–µ–љ–Є—П –Њ–њ–∞–ї—Г–±–Ї–Є |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ, –Љ–µ—В—А, —Г—А–Њ–≤–µ–љ—М, –Њ—В–≤–µ—Б |

–Ф–Њ –љ–∞—З–∞–ї–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П |

- |

|

|

–£—Б—В–∞–љ–Њ–≤–Ї–∞ –∞—А–Љ–∞—В—Г—А–љ—Л—Е —Б–µ—В–Њ–Ї –Є –Ї–∞—А–Ї–∞—Б–Њ–≤ |

–†–∞–Ј–Љ–µ—А—Л —Б–µ—В–Њ–Ї, –Ї–∞—А–Ї–∞—Б–Њ–≤, –і–Є–∞–Љ–µ—В—А —Б—В–µ—А–ґ–љ–µ–є, –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤–Ї–Є, –Ј–∞—Й–Є—В–љ—Л–є —Б–ї–Њ–є |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ, –Љ–µ—В—А |

–Ф–Њ –љ–∞—З–∞–ї–∞ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П |

–Ґ–µ—Е–љ–∞–і–Ј–Њ—А |

|

|

–£–Ї–ї–∞–і–Ї–∞ –Є —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є |

–Я–Њ–і–≤–Є–ґ–љ–Њ—Б—В—М –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є, —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —Г–Ї–ї–∞–і–Ї–Є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є, –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Г–њ–ї–Њ—В–љ–µ–љ–Є—П, —В–Њ–ї—Й–Є–љ–∞ —Б–ї–Њ–µ–≤ —Г–Ї–ї–∞–і—Л–≤–∞–µ–Љ–Њ–є –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є, –≥–ї—Г–±–Є–љ–∞ –њ–Њ–≥—А—Г–ґ–µ–љ–Є—П –≤–Є–±—А–∞—В–Њ—А–Њ–≤, –і–Њ—Б—В–∞—В–Њ—З–љ–Њ—Б—В—М —Г–њ–ї–Њ—В–љ–µ–љ–Є—П |

–Ъ–Њ–љ—Г—Б, –≤–Є–Ј—Г–∞–ї—М–љ–Њ |

–Т –њ—А–Њ—Ж–µ—Б—Б–µ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П |

–°—В—А–Њ–Є—В–µ–ї—М–љ–∞—П –ї–∞–±–Њ—А–∞—В–Њ—А–Є—П |

|

|

–†–µ—Б–њ–∞–ї—Г–±–ї–Є–≤–∞–љ–Є–µ |

–Т–љ–µ—И–љ–Є–є –≤–Є–і –Є –љ–∞–ї–Є—З–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л—Е –і–µ—Д–µ–Ї—В–Њ–≤, –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ—Б—В—М –Є –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ, –Љ–µ—В—А, –Њ—В–≤–µ—Б, —Г—А–Њ–≤–µ–љ—М, —А–µ–є–Ї–∞ |

–°—А–∞–Ј—Г –њ–Њ—Б–ї–µ —А–∞—Б–њ–∞–ї—Г–±–ї–Є¬≠–≤–∞–љ–Є—П |

|

|

–Ю–±—А–∞–±–Њ—В–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–љ–Є—Й–∞ |

|

–Ю–±—Й–Є–є –≤–Є–і –і–љ–Є—Й–∞, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –Њ—В–Љ–µ—В–Њ–Ї –њ—А–Њ–µ–Ї—В–љ—Л–Љ |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ, –љ–Є–≤–µ–ї–Є—А |

–Я–Њ—Б–ї–µ –Њ–Ї–Њ–љ—З–∞–љ–Є—П –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П |

–У–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–∞—П |

|

|

–£—Е–Њ–і –Ј–∞ –±–µ—В–Њ–љ–Њ–Љ |

–°–Њ–±–ї—О–і–µ–љ–Є–µ –≤–ї–∞–ґ–љ–Њ—Б—В–љ–Њ–≥–Њ –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–≥–Њ —А–µ–ґ–Є–Љ–Њ–≤ |

–Ґ–µ—А–Љ–Њ–Љ–µ—В—А |

–Т –њ—А–Њ—Ж–µ—Б—Б–µ —В–≤–µ—А–і–µ–љ–Є—П |

|

|

|

|

–Ь–Њ–љ—В–∞–ґ–љ—Л–µ —А–∞–±–Њ—В—Л |

|

|

|

|

|

–Я–Њ–і–≥–Њ—В–Њ–≤–Є—В–µ–ї—М–љ—Л–µ —А–∞–±–Њ—В—Л |

–Я—А–Њ–≤–µ—А–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –Є –њ—А–Њ–µ–Ї—В–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Ј–∞–Ї–ї–∞–і–љ—Л—Е –і–µ—В–∞–ї–µ–є, –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Б—В—А–Њ–њ–Њ–≤–Ї–Є –Љ–Њ–љ—В–Є—А—Г–µ–Љ–Њ–≥–Њ —Н–ї–µ–Љ–µ–љ—В–∞, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ —А–Є—Б–Њ–Ї –Є –Љ–µ—В–Њ–Ї –њ—А–Њ–µ–Ї—В—Г –њ–Њ –Њ—Б—П–Љ –Є –Љ–µ—Б—В—Г –Њ–њ–Є—А–∞–љ–Є—П |

–Т–Є–Ј—Г–∞–ї—М–љ–Њ –Є –≤—Л–±–Њ—А–Њ—З–љ—Л–Љ –Ј–∞–Љ–µ—А–Њ–Љ, –Љ–µ—В—А–Њ–Љ, —А—Г–ї–µ—В–Ї–Њ–є |

–Ф–Њ –Љ–Њ–љ—В–∞–ґ–љ–Њ–є —Б–≤–∞—А–Ї–Є |

–У–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–∞—П, —В–µ—Е–љ–∞–і–Ј–Њ—А |

|

–Ь–Њ–љ—В–∞–ґ–љ—Л–µ —А–∞–±–Њ—В—Л |

|

–Т—Л–≤–µ—А–Ї–∞ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л—Е —Б—В–µ–љ–Њ–≤—Л—Е –њ–∞–љ–µ–ї–µ–є –≤ –њ—А–Њ–µ–Ї—В–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ, –љ–∞–ї–Є—З–Є–µ –∞–Ї—В–∞ –љ–∞ –њ—А–∞–≤–Є–ї—М–љ–Њ—Б—В—М —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ–∞–љ–µ–ї–µ–є –Є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є —Б—В—Л–Ї–∞ –њ–Њ–і —Б–≤–∞—А–Ї—Г –Є –Ј–∞–і–µ–ї–Ї—Г |

–Я–Њ —Д–∞–Ї—В—Г |

|

|

|

|

–°–≤–µ—А–Ї–∞ –Є –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–∞—П –Ј–∞—Й–Є—В–∞ |