–Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Η–Β –Κ–Α―Ä―²―΄. –Θ―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ ―Ü–Β–Φ–Β–Ϋ―²–Ϋ–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö –Ω–Ψ–Κ―Ä―΄―²–Η–Ι –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄―Ö –¥–Ψ―Ä–Ψ–≥

―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄–Β –Ϋ–Ψ―Ä–Φ―΄ –Η –Ω―Ä–Α–≤–Η–Μ–Α –Κ–Μ–Α―¹―¹―΄ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤

–€–‰–ù–‰–Γ–Δ–ï–†–Γ–Δ–£–û –Δ–†–ê–ù–Γ–ü–û–†–Δ–ù–û–™–û

–Γ–Δ–†–û–‰–Δ–ï–¦–§–Γ–Δ–£–ê

–£–Γ–ï–Γ–û–°–½–ù–Ϊ–ô –ü–†–û–ï–ö–Δ–ù–û-–Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–‰–ô –‰–ù–Γ–Δ–‰–Δ–Θ–Δ

–Δ–†–ê–ù–Γ–ü–û–†–Δ–ù–û–™–û –Γ–Δ–†–û–‰–Δ–ï–¦–§–Γ–Δ–£–ê ¬Ϊ–£–ü–Δ–‰–Δ–†–ê–ù–Γ–Γ–Δ–†–û–ô¬Μ

–Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–‰–ï –ö–ê–†–Δ–Ϊ

–Θ–Γ–Δ–†–û–ô–Γ–Δ–£–û –Π–ï–€–ï–ù–Δ–û–ë–ï–Δ–û–ù–ù–Ϊ–Ξ –ü–û–ö–†–Ϊ–Δ–‰–ô –ê–£–Δ–û–€–û–ë–‰–¦–§–ù–Ϊ–Ξ –î–û–†–û–™

–€–û–Γ–ö–£–ê 1984

–Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Η–Β –Κ–Α―Ä―²―΄ ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ―΄ –Ψ―²–¥–Β–Μ–Ψ–Φ –Ω―Ä–Ψ–Β–Κ―²–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –Κ –≤–Ϋ–Β–¥―Ä–Β–Ϋ–Η―è ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄―Ö –¥–Ψ―Ä–Ψ–≥ –Η –Α―ç―Ä–Ψ–¥―Ä–Ψ–Φ–Ψ–≤ –Η –Ω―Ä–Β–¥–Ϋ–Α–Ζ–Ϋ–Α―΅–Β–Ϋ―΄ –¥–Μ―è –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è –Ω―Ä–Η ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Κ–Β –Ω―Ä–Ψ–Β–Κ―²–Ψ–≤ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α ―Ä–Α–±–Ψ―², –Α ―²–Α–Κ–Ε–Β –¥–Ϋ―è –Ψ―Ä–≥–Α–Ϋ–Η–Ζ–Α―Ü–Η–Η ―²―Ä―É–¥–Α –Ϋ–Α –Ψ–±―ä–Β–Κ―²–Α―Ö ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α (–Η―¹–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ–Η –ê.–¦. –Ξ–Ψ–Μ–Ψ–¥–Κ–Ψ–≤–Α, –¦.–Γ –ö–Ψ―Ä–Ψ–Μ–Β–≤–Α, –¦.–¦. –€–Β–Μ–Β―à–Κ–Η–Ϋ–Α, –£.–Λ. –¦–Β–≤―΅–Β–Ϋ–Κ–Ψ–≤–Α).

–‰–Ζ–¥–Α–Ϋ–Η–Β ―²―Ä–Β―²―¨–Β, –Ω–Β―Ä–Β―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ–Ψ–Β, –¥–Ψ–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Ϋ–Ψ–Β (–Η―¹–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ–Η –ù.–‰. –û―¹–Η–Ω–Ψ–≤–Α, –ï.–°. –·―Ä–Κ–Η–Ϋ–Α).

–™–Μ–Α–≤–Ϋ―΄–Ι –Η–Ϋ–Ε–Β–Ϋ–Β―Ä –Η–Ϋ―¹―²–Η―²―É―²–Α –£.–‰. –®–Δ–ï–ô–ù

–½–Α–Φ. –Ζ–Α–≤. –Ψ―²–¥–Β–Μ–Ψ–Φ –Α–≤―²–Ψ–¥–Ψ―Ä–Ψ–≥ –Η –Α―ç―Ä–Ψ–¥―Ä–Ψ–Φ–Ψ–≤ –Δ.–ü. –ë–ê–™–‰–†–û–£–ê

–‰―¹–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ–Η: –ù.–‰. –û–Γ–‰–ü–û–£–ê, –ï.–°. –·–†–ö–‰–ù–ê

–Γ–Ψ–¥–Β―Ä–Ε–Α–Ϋ–Η–Β

|

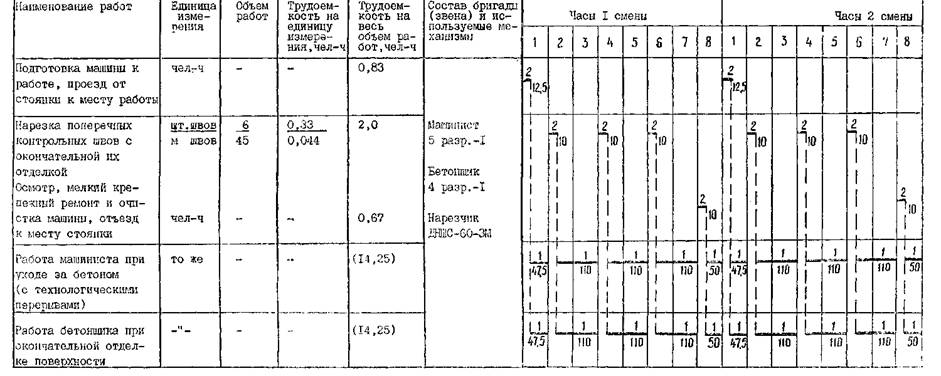

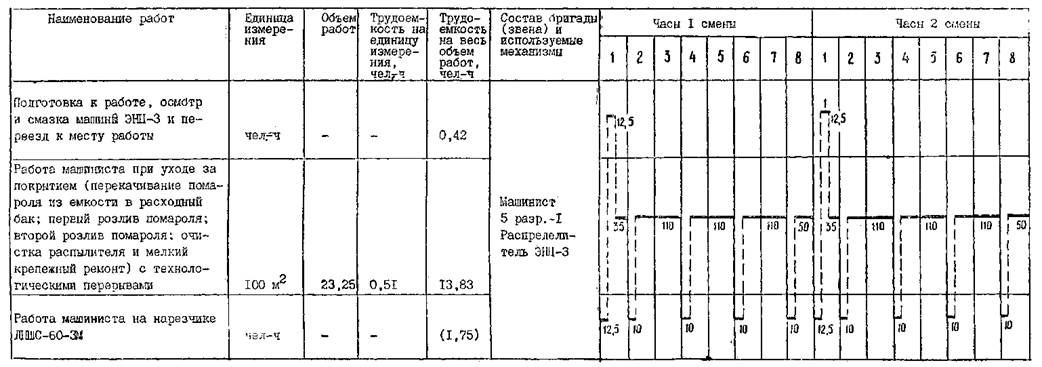

–Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–ê–· –ö–ê–†–Δ–ê ⳕ 1 –ü–ï–†–ï–Γ–Δ–ê–ù–û–£–ö–ê –†–ï–¦–§–Γ-–Λ–û–†–€ 1. –û–ë–¦–ê–Γ–Δ–§ –ü–†–‰–€–ï–ù–ï–ù–‰–·. 2. –Δ–ï–Ξ–ù–û–¦–û–™–‰–· –‰ –û–†–™–ê–ù–‰–½–ê–Π–‰–· –Γ–Δ–†–û–‰–Δ–ï–¦–§–ù–û–™–û –ü–†–û–Π–ï–Γ–Γ–ê 3. –Δ–ï–Ξ–ù–‰–ö–û-–≠–ö–û–ù–û–€–‰–ß–ï–Γ–ö–‰–ï –ü–û–ö–ê–½–ê–Δ–ï–¦–‰ 4. –€–ê–Δ–ï–†–‰–ê–¦–§–ù–û-–Δ–ï–Ξ–ù–‰–ß–ï–Γ–ö–‰–ï –†–ï–Γ–Θ–†–Γ–Ϊ 5. –ö–ê–†–Δ–ê –û–ü–ï–†–ê–Π–‰–û–ù–ù–û–™–û –ö–û–ù–Δ–†–û–¦–· –ö–ê–ß–ï–Γ–Δ–£–ê –Θ–Γ–Δ–ê–ù–û–£–ö–‰ –‰ –Γ–ù–·–Δ–‰–· –†–ï–¦–§–Γ-–Λ–û–†–€ –ü–†–‰ –Γ–Δ–†–û–‰–Δ–ï–¦–§–Γ–Δ–£–ï –ê–£–Δ–û–€–û–ë–‰–¦–§–ù–Ϊ–Ξ –î–û–†–û–™ –Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–ê–· –ö–ê–†–Δ–ê ⳕ 2 –Θ–Γ–Δ–†–û–ô–Γ–Δ–£–û –Π–ï–€–ï–ù–Δ–ù–û–™–û –ü–û–ö–†–Ϊ–Δ–‰–· 1. –û–ë–¦–ê–Γ–Δ–§ –ü–†–‰–€–ï–ù–ï–ù–‰–· 2. –Δ–ï–Ξ–ù–û–¦–û–™–‰–· –‰ –û–†–™–ê–ù–‰–½–ê–Π–‰–· –Γ–Δ–†–û–‰–Δ–ï–¦–§–ù–û–™–û –ü–†–û–Π–ï–Γ–Γ–ê 3. –Δ–ï–Ξ–ù–‰–ö–û-–≠–ö–û–ù–û–€–‰–ß–ï–Γ–ö–‰–ï –ü–û–ö–ê–½–ê–Δ–ï–¦–‰ 4. –€–ê–Δ–ï–†–‰–ê–¦–§–ù–û-–Δ–ï–Ξ–ù–‰–ß–ï–Γ–ö–‰–ï –†–ï–Γ–Θ–†–Γ–Ϊ 5. –ö–ê–†–Δ–ê –û–ü–ï–†–ê–Π–‰–û–ù–ù–û–™–û –ö–û–ù–Δ–†–û–¦–· –ö–ê–ß–ï–Γ–Δ–£–ê –Θ–Γ–Δ–†–û–ô–Γ–Δ–£–ê –Π–ï–€–ï–ù–Δ–û–ë–ï–Δ–û–ù–ù–û–™–û –ü–û–ö–†–Ϊ–Δ–‰–· –ê–£–Δ–û–€–û–ë–‰–¦–§–ù–Ϊ–Ξ –î–û–†–û–™ –Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–ê–· –ö–ê–†–Δ–ê ⳕ 3 –ù–ê–†–ï–½–ö–ê –ö–û–ù–Δ–†–û–¦–§–ù–Ϊ–Ξ –®–£–û–£ –Γ–•–ê–Δ–‰–· –£ –Γ–£–ï–•–ï–Θ–¦–û–•–ï–ù–ù–û–€ –ë–ï–Δ–û–ù–ï –€–ê–®–‰–ù–û–ô –î–ù–®–Γ-60-3–€ 1. –û–ë–¦–ê–Γ–Δ–§ –ü–†–‰–€–ï–ù–ï–ù–‰–· 2. –Δ–ï–Ξ–ù–û–¦–û–™–‰–· –‰ –û–†–™–ê–ù–‰–½–ê–Π–‰–· –Γ–Δ–†–û–‰–Δ–ï–¦–§–ù–û–™–û –ü–†–û–Π–ï–Γ–Γ–ê 3. –Δ–ï–Ξ–ù–‰–ö–û-–≠–ö–û–ù–û–€–‰–ß–ï–Γ–ö–‰–ï –ü–û–ö–ê–½–ê–Δ–ï–¦–‰ 4. –€–ê–Δ–ï–†–‰–ê–¦–§–ù–û-–Δ–ï–Ξ–ù–‰–ß–ï–Γ–ö–‰–ï –†–ï–Γ–Θ–†–Γ–Ϊ 5. –ö–ê–†–Δ–ê –û–ü–ï–†–ê–Π–‰–û–ù–ù–û–™–û –ö–û–ù–Δ–†–û–¦–· –ö–ê–ß–ï–Γ–Δ–£–ê –ù–ê–†–ï–½–ö–‰ –ö–û–ù–Δ–†–û–¦–§–ù–Ϊ–Ξ –ü–û–ü–ï–†–ï–ß–ù–Ϊ–Ξ –®–£–û–£ –Γ–•–ê–Δ–‰–· –£ –Γ–£–ï–•–ï–Θ–¦–û–•–ï–ù–ù–û–€ –ë–ï–Δ–û–ù–ï –ü–û–ö–†–Ϊ–Δ–‰–ô –ê–£–Δ–û–î–û–†–û–™ –€–û–î–ï–†–ù–‰–½–‰–†–û–£–ê–ù–ù–Ϊ–€ –ù–ê–†–ï–½–ß–‰–ö–û–€ –®–£–û–£ –î–ù–®–Γ-60-3–€ –Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–ê–· –ö–ê–†–Δ–ê ⳕ 4 –Θ–Ξ–û–î –½–ê –Γ–£–ï–•–ï–Θ–¦–û–•–ï–ù–ù–Ϊ–€ –ë–ï–Δ–û–ù–û–€ 1. –û–ë–¦–ê–Γ–Δ–§ –ü–†–‰–€–ï–ù–ï–ù–‰–· 2. –Δ–ï–Ξ–ù–û–¦–û–™–‰–· –‰ –û–†–™–ê–ù–‰–½–ê–Π–‰–· –ü–†–û–‰–½–£–û–î–Γ–Δ–£–ï–ù–ù–û–™–û –ü–†–û–Π–ï–Γ–Γ–ê 3. –Δ–ï–Ξ–ù–‰–ö–û-–≠–ö–û–ù–û–€–‰–ß–ï–Γ–ö–‰–ï –ü–û–ö–ê–½–ê–Δ–ï–¦–‰ 4. –€–ê–Δ–ï–†–‰–ê–¦–§–ù–û-–Δ–ï–Ξ–ù–‰–ß–ï–Γ–ö–‰–ï –†–ï–Γ–Θ–†–Γ–Ϊ 5. –ö–ê–†–Δ–ê –û–ü–ï–†–ê–Π–‰–û–ù–ù–û–™–û –ö–û–ù–Δ–†–û–¦–· –ö–ê–ß–ï–Γ–Δ–£–ê –Θ–Ξ–û–î–ê –½–ê –Γ–£–ï–•–ï–Θ–¦–û–•–ï–ù–ù–Ϊ–€ –ë–ï–Δ–û–ù–û–€ –Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–ê–· –ö–ê–†–Δ–ê ⳕ 5 –ù–ê–†–ï–½–ö–ê –Δ–ï–€–ü–ï–†–ê–Δ–Θ–†–ù–Ϊ–Ξ –®–£–û–£ –£ –½–ê–Δ–£–ï–†–î–ï–£–®–ï–€ –Π–ï–€–ï–ù–Δ–û–ë–ï–Δ–û–ù–ù–û–€ –ü–û–ö–†–Ϊ–Δ–‰–‰ –ù–ê–†–ï–½–ß–‰–ö–ê–€–‰ –®–£–û–£ –Γ –ê–¦–€–ê–½–ù–Ϊ–€–‰ –î–‰–Γ–ö–ê–€–‰ –î–Γ-112 –‰ –î–Γ-–ü5 1. –û–ë–¦–ê–Γ–Δ–§ –ü–†–‰–€–ï–ù–ï–ù–‰–· 2. –Δ–ï–Ξ–ù–û–¦–û–™–‰–· –‰ –û–†–™–ê–ù–‰–½–ê–Π–‰–· –Γ–Δ–†–û–‰–Δ–ï–¦–§–ù–û–™–û –ü–†–û–Π–ï–Γ–Γ–ê 3. –Δ–ï–Ξ–ù–‰–ö–û-–≠–ö–û–ù–û–€–‰–ß–ï–Γ–ö–‰–ï –ü–û–ö–ê–½–ê–Δ–ï–¦–‰ 4. –€–ê–Δ–ï–†–‰–ê–¦–§–ù–û-–Δ–ï–Ξ–ù–‰–ß–ï–Γ–ö–‰–ï –†–ï–Γ–Θ–†–Γ–Ϊ 5. –ö–ê–†–Δ–ê –û–ü–ï–†–ê–Π–‰–û–ù–ù–û–™–û –ö–û–ù–Δ–†–û–¦–· –ö–ê–ß–ï–Γ–Δ–£–ê –ù–ê–†–ï–½–ö–‰ –®–£–û–£ –£ –½–ê–Δ–£–ï–†–î–ï–£–®–ï–€ –ë–ï–Δ–û–ù–ï –Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–ê–· –ö–ê–†–Δ–ê ⳕ 6 –½–ê–ü–û–¦–ù–ï–ù–‰–ï –Δ–ï–€–ü–ï–†–ê–Δ–Θ–†–ù–Ϊ–Ξ –®–£–û–£ –ë–‰–Δ–Θ–€–ù–Ϊ–€–‰ –€–ê–Γ–Δ–‰–ö–ê–€–‰ 1. –û–ë–¦–ê–Γ–Δ–§ –ü–†–‰–€–ï–ù–ï–ù–‰–· 2. –Δ–ï–Ξ–ù–û–¦–û–™–‰–· –‰ –û–†–™–ê–ù–‰–½–ê–Π–‰–· –Γ–Δ–†–û–‰–Δ–ï–¦–§–ù–û–™–û –ü–†–û–Π–ï–Γ–Γ–ê 3. –Δ–ï–Ξ–ù–‰–ö–û –≠–ö–û–ù–û–€–‰–ß–ï–Γ–ö–‰–ï –ü–û–ö–ê–½–ê–Δ–ï–¦–‰ 4 –€–ê–Δ–ï–†–‰–ê–¦–§–ù–û –Δ–ï–Ξ–ù–‰–ß–ï–Γ–ö–‰–ï –†–ï–Γ–Θ–†–Γ–Ϊ 5. –ö–ê–†–Δ–ê –û–ü–ï–†–ê–Π–‰–û–ù–ù–û–™–û –ö–û–ù–Δ–†–û–¦–· –ö–ê–ß–ï–Γ–Δ–£–ê –½–ê–ü–û–¦–ù–ï–ù–‰–· –ü–ê–½–û–£ –î–ï–Λ–û–†–€–ê–Π–‰–û–ù–ù–Ϊ–Ξ –®–£–û–£ –Π–ï–€–ï–ù–Δ–û–ë–ï–Δ–û–ù–ù–Ϊ–Ξ –ü–û–ö–†–Ϊ–Δ–‰–ô –€–ê–Γ–Δ–‰–ö–ê–€–‰

|

–£–£–ï–î–ï–ù–‰–ï

–Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Η–Β –Κ–Α―Ä―²―΄ ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ―΄ –≤–Ζ–Α–Φ–Β–Ϋ ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Η―Ö –Κ–Α―Ä―² ¬Ϊ–Θ―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö –Ω–Ψ–Κ―Ä―΄―²–Η–Ι –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄―Ö –¥–Ψ―Ä–Ψ–≥¬Μ, –€., –û―Ä–≥―²―Ä–Α–Ϋ―¹―¹―²―Ä–Ψ–Ι, 1977 ―¹ ―É―΅–Β―²–Ψ–Φ –Η–Ζ–Φ–Β–Ϋ–Β–Ϋ–Η–Ι –Η –¥–Ψ–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η–Ι –≤ ―¹–≤―è–Ζ–Η ―¹ –≤―΄―Ö–Ψ–¥–Ψ–Φ –Ϋ–Ψ–≤―΄―Ö –Γ–ù–Η–ü–Ψ–≤, –£–Γ–ù, –Α ―²–Α–Κ–Ε–Β –Ϋ–Α–Κ–Ψ–Ω–Μ–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Ψ–Ω―΄―²–Α ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α –Η –≤―΄–Ω―É―¹–Κ–Α –Ϋ–Ψ–≤―΄―Ö –Φ–Α―à–Η–Ϋ –Η –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Ψ–≤.

–Γ–±–Ψ―Ä–Ϋ–Η–Κ –Η–Φ–Β–Β―² ―Ü–Β–Μ―¨―é –Ψ–±―ä–Β–¥–Η–Ϋ–Η―²―¨ ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Η–Β –Κ–Α―Ä―²―΄, –Ψ―Ö–≤–Α―²―΄–≤–Α―é―â–Η–Β –≤–Β―¹―¨ –Κ–Ψ–Φ–Ω–Μ–Β–Κ―¹ ―Ä–Α–±–Ψ―² –Ω–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤―É ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö –Ω–Ψ–Κ―Ä―΄―²–Η–Ι, –Ω―Ä–Η–≤–Β―¹―²–Η –Κ –Β–¥–Η–Ϋ–Ψ–Φ―É –Ω–Ψ–Κ–Α–Ζ–Α―²–Β–Μ―é –Η ―É–≤―è–Ζ–Α―²―¨ –≤―΄―Ä–Α–±–Ψ―²–Κ―É –±―Ä–Η–≥–Α–¥, –≤―΄–Ω–Ψ–Μ–Ϋ―è―é―â–Η―Ö ―Ä–Α–Ζ–Ϋ―΄–Β –≤–Η–¥―΄ ―Ä–Α–±–Ψ―².

–Γ–±–Ψ―Ä–Ϋ–Η–Κ ―¹–Ψ―¹―²–Ψ–Η―² –Η–Ζ ―à–Β―¹―²–Η ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Η―Ö –Κ–Α―Ä―²:

–ö–Α―Ä―²–Α ⳕ 1. –ü–Β―Ä–Β―¹―²–Α–Ϋ–Ψ–≤–Κ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ.

–ö–Α―Ä―²–Α ⳕ 2. –Θ―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è.

–ö–Α―Ä―²–Α ⳕ 3. –ù–Α―Ä–Β–Ζ–Κ–Α –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ―΄―Ö ―à–≤–Ψ–≤ ―¹–Ε–Α―²–Η―è –≤ ―¹–≤–Β–Ε–Β―É–Μ–Ψ–Ε–Β–Ϋ–Ϋ–Ψ–Φ –±–Β―²–Ψ–Ϋ–Β –Φ–Α―à–Η–Ϋ–Ψ–Ι –î–ù–®–Γ-60-3–€.

–ö–Α―Ä―²–Α ⳕ 4. –Θ―Ö–Ψ–¥ –Ζ–Α ―¹–≤–Β–Ε–Β―É–Μ–Ψ–Ε–Β–Ϋ–Ϋ―΄–Φ –±–Β―²–Ψ–Ϋ–Ψ–Φ.

–ö–Α―Ä―²–Α ⳕ 5. –ù–Α―Ä–Β–Ζ–Κ–Α ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Ϋ―΄―Ö ―à–≤–Ψ–≤ –≤ –Ζ–Α―²–≤–Β―Ä–¥–Β–≤―à–Β–Φ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Φ –Ω–Ψ–Κ―Ä―΄―²–Η–Η –Ϋ–Α―Ä–Β–Ζ―΅–Η–Κ–Α–Φ–Η ―à–≤–Ψ–≤ ―¹ –Α–Μ–Φ–Α–Ζ–Ϋ―΄–Φ–Η –¥–Η―¹–Κ–Α–Φ–Η –î–Γ-112 –Η –î–Γ-115.

–ö–Α―Ä―²–Α ⳕ 6. –½–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η–Β ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Ϋ―΄―Ö ―à–≤–Ψ–≤ –±–Η―²―É–Φ–Ϋ―΄–Φ–Η –Φ–Α―¹―²–Η–Κ–Α–Φ–Η.

–ü―Ä–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β ―Ä–Α–±–Ψ―² –Ω–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤―É ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö –Ω–Ψ–Κ―Ä―΄―²–Η–Ι ―¹–Μ–Β–¥―É–Β―² ―Ä―É–Κ–Ψ–≤–Ψ–¥―¹―²–≤–Ψ–≤–Α―²―¨―¹―è ―¹–Μ–Β–¥―É―é―â–Β–Ι –Ϋ–Ψ―Ä–Φ–Α―²–Η–≤–Ϋ–Ψ-―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–Ι –Μ–Η―²–Β―Ä–Α―²―É―Ä–Ψ–Ι:

–Γ–ù–Η–ü III-40-78 ¬Ϊ–ü―Ä–Α–≤–Η–Μ–Α –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –Η –Ω―Ä–Η–Β–Φ–Κ–Η ―Ä–Α–±–Ψ―². –ê–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄–Β –¥–Ψ―Ä–Ψ–≥–Η¬Μ, –€., –Γ―²―Ä–Ψ–Ι–Η–Ζ–¥–Α―², 1979;

¬Ϊ–‰–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Β–Ι –Ω–Ψ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤―É ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö –Ω–Ψ–Κ―Ä―΄―²–Η–Ι –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄―Ö –¥–Ψ―Ä–Ψ–≥¬Μ –£–Γ–ù 139-80, –€., 1980.

–ü―Ä–Η –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η–Η ―Ä–Α–±–Ψ―² ―Ä–Α–±–Ψ―΅–Η–Β –¥–Ψ–Μ–Ε–Ϋ―΄ ―¹―²―Ä–Ψ–≥–Ψ ―¹–Ψ–±–Μ―é–¥–Α―²―¨ –Ω―Ä–Α–≤–Η–Μ–Α –Η ―É–Κ–Α–Ζ–Α–Ϋ–Η―è –Ω–Ψ ―²–Β―Ö–Ϋ–Η–Κ–Β –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η, –Η–Ζ–Μ–Ψ–Ε–Β–Ϋ–Ϋ―΄–Β –≤ –Γ–ù–Η–ü III-4-80 ¬Ϊ–Δ–Β―Ö–Ϋ–Η–Κ–Α –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η –≤ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Β¬Μ, –€., –Γ―²―Ä–Ψ–Ι–Η–Ζ–¥–Α―², 1980 –Η ¬Ϊ–ü―Ä–Α–≤–Η–Μ–Α―Ö ―²–Β―Ö–Ϋ–Η–Κ–Η –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η –Ω―Ä–Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Β, ―Ä–Β–Φ–Ψ–Ϋ―²–Β –Η ―¹–Ψ–¥–Β―Ä–Ε–Α–Ϋ–Η–Η –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄―Ö –¥–Ψ―Ä–Ψ–≥¬Μ, –€., –Δ―Ä–Α–Ϋ―¹–Ω–Ψ―Ä―², 1978.

–û―¹–Ϋ–Ψ–≤–Ϋ―΄–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è ―É–Κ–Α–Ζ–Α–Ϋ–Η–Ι –Ω–Ψ ―²–Β―Ö–Ϋ–Η–Κ–Β –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η –Ω―Ä–Η–≤–Β–¥–Β–Ϋ―΄ –≤ –Κ–Α–Ε–¥–Ψ–Ι ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Ψ–Ι –Κ–Α―Ä―²–Β.

–ü―Ä–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β ―Ä–Α–±–Ψ―² –Φ–Α―¹―²–Β―Ä –¥–Ψ–Μ–Ε–Β–Ϋ ―Ä―É–Κ–Ψ–≤–Ψ–¥―¹―²–≤–Ψ–≤–Α―²―¨―¹―è ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è–Φ–Η, –Η–Ζ–Μ–Ψ–Ε–Β–Ϋ–Ϋ―΄–Φ–Η –≤ –Κ–Α―Ä―²–Α―Ö –Ψ–Ω–Β―Ä–Α―Ü–Η–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è –Κ–Α―΅–Β―¹―²–≤–Α, –Ω―Ä–Η–≤–Β–¥–Β–Ϋ–Ϋ―΄―Ö –≤ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―â–Η―Ö ―Ä–Α–Ζ–¥–Β–Μ–Α―Ö –Κ–Α–Ε–¥–Ψ–Ι ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Ψ–Ι –Κ–Α―Ä―²―΄.

–£ –Κ–Α–Ε–¥–Ψ–Ι ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Ψ–Ι –Κ–Α―Ä―²–Β ―¹–±–Ψ―Ä–Ϋ–Η–Κ–Α –Ω―Ä–Β–¥―É―¹–Φ–Ψ―²―Ä–Β–Ϋ ―¹–Ψ―¹―²–Α–≤ –Ζ–≤–Β–Ϋ―¨–Β–≤ ―Ä–Α–±–Ψ―΅–Η―Ö –Η –Ω–Β―Ä–Β―΅–Β–Ϋ―¨ ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Η―Ö ―¹―Ä–Β–¥―¹―²–≤ (–Φ–Α―à–Η–Ϋ, –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η―è –Η –Ω―Ä.), –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ―΄―Ö –¥–Μ―è –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è ―Ä–Α–±–Ψ―² –Ϋ–Α ―É―΅–Α―¹―²–Κ–Β.

–†–Α–±–Ψ―΅–Η–Β –Η –Φ–Α―à–Η–Ϋ―΄, –Ζ–Α–Ϋ―è―²―΄–Β –¥–Ψ―¹―²–Α–≤–Κ–Ψ–Ι ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄―Ö –Η –≥–Ψ―Ä―é―΅–Β-―¹–Φ–Α–Ζ–Ψ―΅–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ (–Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Η-―¹–Α–Φ–Ψ―¹–≤–Α–Μ―΄, –Ω–Ψ–Μ–Η–≤–Ψ–Φ–Ψ–Β―΅–Ϋ―΄–Β –Φ–Α―à–Η–Ϋ―΄ –Η –Ω―Ä.), –≤ ―¹–Ψ―¹―²–Α–≤ ―Ä–Α–±–Ψ―΅–Η―Ö –Ζ–≤–Β–Ϋ―¨–Β–≤ –Ϋ–Β –≤–Κ–Μ―é―΅–Β–Ϋ―΄; –Η―Ö –Ω–Ψ―²―Ä–Β–±–Ϋ–Ψ―¹―²―¨ –Ψ–Ω―Ä–Β–¥–Β–Μ―è–Β―²―¹―è –Ω–Ψ ―Ä–Α―¹―΅–Β―²―É –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –¥–Α–Μ―¨–Ϋ–Ψ―¹―²–Η –≤–Ψ–Ζ–Κ–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –Η –Ψ–±―ä–Β–Φ–Ψ–≤ ―Ä–Α–±–Ψ―².

–ü―Ä–Η –Ω―Ä–Η–≤―è–Ζ–Κ–Β ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Η―Ö –Κ–Α―Ä―² –Κ –Φ–Β―¹―²–Ϋ―΄–Φ ―É―¹–Μ–Ψ–≤–Η―è–Φ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ ―É―΅–Η―²―΄–≤–Α―²―¨ –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―é –Ω–Ψ–Κ―Ä―΄―²–Η―è –Η –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è, ―¹–Ω–Ψ―¹–Ψ–±―΄ –Ϋ–Α―Ä–Β–Ζ–Κ–Η –Η –Ζ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Ϋ―΄―Ö ―à–≤–Ψ–≤ –Η ―¹–Ω–Ψ―¹–Ψ–±―΄ ―É―Ö–Ψ–¥–Α –Ζ–Α ―¹–≤–Β–Ε–Β―É–Μ–Ψ–Ε–Β–Ϋ–Ϋ―΄–Φ –±–Β―²–Ψ–Ϋ–Ψ–Φ.

–Δ–Β―Ö–Ϋ–Η–Κ–Ψ-―ç–Κ–Ψ–Ϋ–Ψ–Φ–Η―΅–Β―¹–Κ–Η–Β –Ω–Ψ–Κ–Α–Ζ–Α―²–Β–Μ–Η –Ϋ–Α 1000 –Φ2 ―¹–Ψ―¹―²–Α–≤–Μ―è―é―² –Ω–Ψ –Ζ–Α―²―Ä–Α―²–Α–Φ ―²―Ä―É–¥–Α 28,63 ―΅–Β–Μ.-–¥–Ϋ–Β–Ι, –Ω–Ψ –Ζ–Α―²―Ä–Α―²–Α–Φ –Φ–Α―à–Η–Ϋ–Ϋ–Ψ–≥–Ψ –≤―Ä–Β–Φ–Β–Ϋ–Η-6,06 –Φ–Α―à.-―¹–Φ–Β–Ϋ.

–≠–Κ–Ψ–Ϋ–Ψ–Φ–Η―΅–Β―¹–Κ–Α―è ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²―¨ –Ϋ–Α 1 –Κ–Φ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² 3441,8 ―Ä―É–±., ―¹–Ϋ–Η–Ε–Β–Ϋ–Η–Β –Ζ–Α―²―Ä–Α―² ―²―Ä―É–¥–Α- 33,3 ―΅–Β–Μ.-–¥–Ϋ–Β–Ι.

–≠–Κ–Ψ–Ϋ–Ψ–Φ–Η―΅–Β―¹–Κ–Α―è ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²―¨ –Ϋ–Α –≥–Ψ–¥–Ψ–≤–Ψ–Ι –Ψ–±―ä–Β–Φ –≤–Ϋ–Β–¥―Ä–Β–Ϋ–Η―è (25 –Κ–Φ) ―¹–Ψ―¹―²–Α–≤–Η―² 86,05 ―²―΄―¹. ―Ä―É–±., ―¹–Ϋ–Η–Ε–Β–Ϋ–Η–Β –Ζ–Α―²―Ä–Α―² ―²―Ä―É–¥–Α- 833 ―΅–Β–Μ.-–¥–Ϋ–Β–Ι.

–Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–ê–· –ö–ê–†–Δ–ê

1

–ü–ï–†–ï–Γ–Δ–ê–ù–û–£–ö–ê –†–ï–¦–§–Γ-–Λ–û–†–€

1. –û–ë–¦–ê–Γ–Δ–§ –ü–†–‰–€–ï–ù–ï–ù–‰–·.

1.1. –Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Α―è –Κ–Α―Ä―²–Α ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ–Α –Ϋ–Α ―É―¹―²–Α–Ϋ–Ψ–≤–Κ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ϋ–Α –≥–Ψ―²–Ψ–≤–Ψ–Β ―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –Ω–Ψ –Κ―Ä–Α―è–Φ –±―É–¥―É―â–Β–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è ―¹ –Ω–Ψ―¹–Μ–Β–¥―É―é―â–Β–Ι ―Ä–Α–Ζ–±–Ψ―Ä–Κ–Ψ–Ι –Η―Ö –Ϋ–Α –≥–Ψ―²–Ψ–≤–Ψ–Φ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Φ –Ω–Ψ–Κ―Ä―΄―²–Η–Η ―¹ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Β–Φ –Α–≤―²–Ψ–Κ―Ä–Α–Ϋ–Ψ–≤ –ö–Γ-1562–ê.

–£―΄―¹–Ψ―²–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ-22 ―¹–Φ, –¥–Μ–Η–Ϋ–Α –Ψ–¥–Ϋ–Ψ–≥–Ψ –Ζ–≤–Β–Ϋ–Α-4 –Φ.

1.2. –£ ―¹–Ψ―¹―²–Α–≤ ―Ä–Α–±–Ψ―², ―Ä–Α―¹―¹–Φ–Α―²―Ä–Η–≤–Α–Β–Φ―΄―Ö ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Ψ–Ι –Κ–Α―Ä―²–Ψ–Ι –≤―Ö–Ψ–¥―è―²: ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ; ―¹–Ϋ―è―²–Η–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ.

1.3. –†–Α–±–Ψ―²―΄ –≤–Β–¥―É―² –≤ –¥–≤–Β ―¹–Φ–Β–Ϋ―΄. –Θ―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ ―²–Ψ–Μ―¨–Κ–Ψ –≤ –¥–Ϋ–Β–≤–Ϋ–Ψ–Β –≤―Ä–Β–Φ―è. –Γ–Φ–Β–Ϋ–Ϋ–Α―è –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² 310 –Φ –Ψ–¥–Ϋ–Ψ–Ι –Ϋ–Η―²–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄.

1.4. –ü―Ä–Η –Ω―Ä–Η–≤―è–Ζ–Κ–Β ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Ψ–Ι –Κ–Α―Ä―²―΄ –Κ –Φ–Β―¹―²–Ϋ―΄–Φ ―É―¹–Μ–Ψ–≤–Η―è–Φ ―É―²–Ψ―΅–Ϋ―è―é―² –Ψ–±―ä–Β–Φ ―Ä–Α–±–Ψ―², –Κ–Α–Μ―¨–Κ―É–Μ―è―Ü–Η―é –Ζ–Α―²―Ä–Α―² ―²―Ä―É–¥–Α, –Ω–Ψ―²―Ä–Β–±–Ϋ–Ψ―¹―²―¨ –≤ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α―Ö –Η –Φ–Α―à–Η–Ϋ–Α―Ö.

2. –Δ–ï–Ξ–ù–û–¦–û–™–‰–· –‰ –û–†–™–ê–ù–‰–½–ê–Π–‰–· –Γ–Δ–†–û–‰–Δ–ï–¦–§–ù–û–™–û –ü–†–û–Π–ï–Γ–Γ–ê

2.1. –Θ–Κ–Α–Ζ–Α–Ϋ–Η―è –Ω–Ψ –Ω–Ψ–¥–≥–Ψ―²–Ψ–≤–Κ–Β –Ψ–±―ä–Β–Κ―²–Α –Η ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è –Κ –≥–Ψ―²–Ψ–≤–Ϋ–Ψ―¹―²–Η ―Ä–Α–±–Ψ―²

2.1.1. –î–Ψ –Ϋ–Α―΅–Α–Μ–Α ―Ä–Α–±–Ψ―² –Ω–Ψ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ζ–Β–Φ–Μ―è–Ϋ–Ψ–Β –Ω–Ψ–Μ–Ψ―²–Ϋ–Ψ –Η ―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ –Ω―Ä–Η–Ϋ―è―²―΄ –Ϋ–Α ―É―΅–Α―¹―²–Κ–Β –Ϋ–Β –Φ–Β–Ϋ–Β–Β 500 –Φ, –Ω–Ψ–¥–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ―΄ –Ω–Ψ–¥―ä–Β–Ζ–¥–Ϋ―΄–Β –Ω―É―²–Η, –Ω―Ä–Ψ–≤–Β―Ä–Β–Ϋ–Α –≥–Ψ―²–Ψ–≤–Ϋ–Ψ―¹―²―¨ –Η –Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²―¨ –Φ–Α―à–Η–Ϋ.

2.1.2. –ü–Β―Ä–Β–¥ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Ψ–Ι ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ –Ω―Ä–Ψ–≤–Β―Ä–Β–Ϋ–Α –Ω―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ―¹―²―¨ –≥–Β–Ψ–Φ–Β―²―Ä–Η―΅–Β―¹–Κ–Η―Ö ―Ä–Α–Ζ–Φ–Β―Ä–Ψ–≤ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ. –†–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ –Ψ―΅–Η―â–Β–Ϋ―΄ –Ψ―² –±–Β―²–Ψ–Ϋ–Α, –Α –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ―΄–Β - –Ζ–Α–Φ–Β–Ϋ–Β–Ϋ―΄ –Η –Ω―Ä–Ψ–Ϋ―É–Φ–Β―Ä–Ψ–≤–Α–Ϋ―΄.

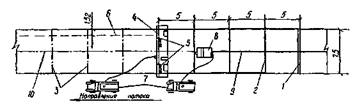

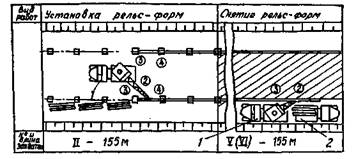

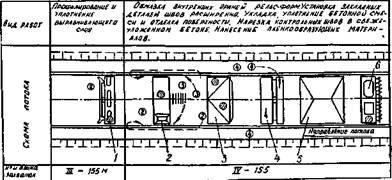

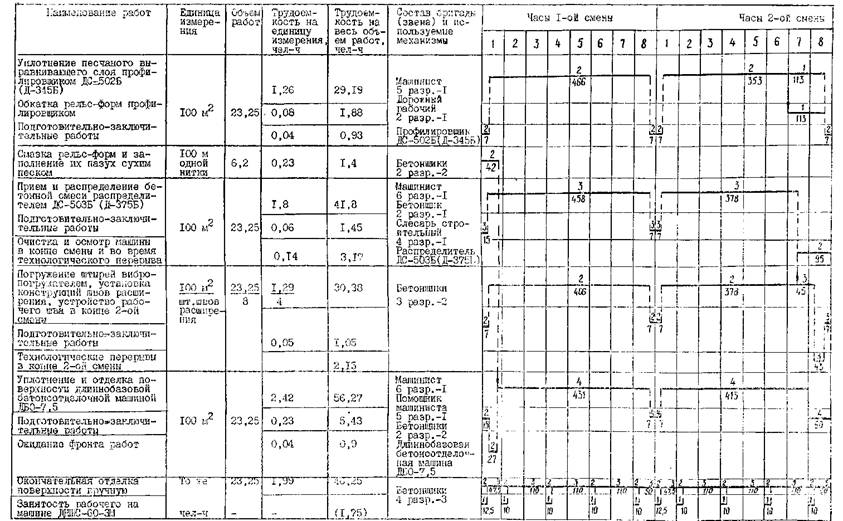

2.2. –Γ―Ö–Β–Φ–Α –Ψ―Ä–≥–Α–Ϋ–Η–Ζ–Α―Ü–Η–Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―â–Α–¥–Κ–Η (―Ä–Η―¹. 1, ―¹–Φ. ―¹―²―Ä. 6)

2.3. –Θ–Κ–Α–Ζ–Α–Ϋ–Η―è –Ω–Ψ ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η ―Ä–Α–±–Ψ―²

2.3.1. –ü–Ψ―¹–Μ–Β–¥–Ψ–≤–Α―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Η –Ψ–Ω–Η―¹–Α–Ϋ–Η–Β –Φ–Β―²–Ψ–¥–Ψ–≤ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α ―Ä–Α–±–Ψ―²

2.3.1.1. –ü–Ψ―¹–Μ–Β ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α ―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤–Ψ–≥–Ψ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è ―à–Η―Ä–Η–Ϋ–Ψ–Ι –Ϋ–Β –Φ–Β–Ϋ–Β–Β 8,5 –Φ, ―΅–Β―Ä–Β–Ζ 7-10 ―¹―É―²–Ψ–Κ ―É―¹―²―Ä–Α–Η–≤–Α―é―² –Ω–Β―¹―΅–Α–Ϋ―΄–Ι –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι.

–ü–Β―¹–Ψ–Κ –¥–Ψ―¹―²–Α–≤–Μ―è―é―² –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è–Φ–Η-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Α–Φ–Η –Η –≤―΄–≥―Ä―É–Ε–Α―é―² –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―¹–Ψ–≥–Μ–Α―¹–Ϋ–Ψ ―Ä–Α―¹―΅–Β―²―É, –Α –Ζ–Α―²–Β–Φ ―Ä–Α–Ζ―Ä–Α–≤–Ϋ–Η–≤–Α―é―² –Α–≤―²–Ψ–≥―Ä–Β–Ι–¥–Β―Ä–Ψ–Φ –î–½-31-1 ―¹–Μ–Ψ–Β–Φ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 5 ―¹–Φ.

–î–Μ―è –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è –Φ–Ψ–Ε–Ϋ–Ψ ―É–Ω–Ψ―²―Ä–Β–±–Μ―è―²―¨ –Ω–Β―¹–Ψ–Κ, –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –¥–Μ―è ―É―Ö–Ψ–¥–Α –Ζ–Α ―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤―΄–Φ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β–Φ.

–†–Η―¹. 1. –Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Α―è ―¹―Ö–Β–Φ–Α ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –Η ―¹–Ϋ―è―²–Η―è ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ:

1 - –Α–≤―²–Ψ–Κ―Ä–Α–Ϋ –≥―Ä―É–Ζ–Ψ–Ω–Ψ–¥―ä–Β–Φ–Ϋ–Ψ―¹―²―¨―é –¥–Ψ 5 ―²; 2 - –±–Ψ―Ä―²–Ψ–≤–Ψ–Ι –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨ –≥―Ä―É–Ζ–Ψ–Ω–Ψ–¥―ä–Β–Φ–Ϋ–Ψ―¹―²―¨―é 3,5 ―² –ö―Ä―É–Ε–Κ–Α–Φ–Η ―¹ ―Ü–Η―³―Ä–Α–Φ–Η –Ψ–±–Ψ–Ζ–Ϋ–Α―΅–Β–Ϋ―΄ ―Ä–Α―¹―¹―²–Α–Ϋ–Ψ–≤–Κ–Α –Η ―Ä–Α–Ζ―Ä―è–¥ ―Ä–Α–±–Ψ―΅–Η―Ö

2.3.1.2. –£–Ϋ–Α―΅–Α–Μ–Β ―Ä–Α–Ζ–±–Η–≤–Α―é―² –Μ–Η–Ϋ–Η―é ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –≤ –Ω–Μ–Α–Ϋ–Β. –ü–Ψ –Ψ–¥–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ–Β ―Ä–Α–Ζ–±–Η–≤–Κ―É –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―è―² –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η ―²–Β–Ψ–¥–Ψ–Μ–Η―²–Α, –Ω–Ψ –¥―Ä―É–≥–Ψ–Ι - –Ω–Ψ ―à–Α–±–Μ–Ψ–Ϋ―É. –¦–Η–Ϋ–Η–Η –Ψ–±–Β–Η―Ö –Ϋ–Η―²–Ψ–Κ –Ω―Ä–Ψ–≤–Β―à–Η–≤–Α―é―² –Η –Ψ–±–Ψ–Ζ–Ϋ–Α―΅–Α―é―² –Ϋ–Α –Ω―Ä―è–Φ―΄―Ö ―É―΅–Α―¹―²–Κ–Α―Ö ―à―²―΄―Ä―è–Φ–Η ―΅–Β―Ä–Β–Ζ 40-50 –Φ, –Ϋ–Α –Κ―Ä–Η–≤–Ψ–Μ–Η–Ϋ–Β–Ι–Ϋ―΄―Ö ―É―΅–Α―¹―²–Κ–Α―Ö ―²―Ä–Α―¹―¹―΄ ―΅–Β―Ä–Β–Ζ 5 - 8 –Φ. –½–Α―²–Β–Φ –Ω–Ψ ―ç―²–Ψ–Ι –Μ–Η–Ϋ–Η–Η –Ϋ–Α–Φ–Β―΅–Α―é―² –Φ–Β―¹―²–Α ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―¹―²―΄–Κ–Ψ–≤ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ. –£ –Φ–Β―¹―²–Α―Ö ―Ä–Α―¹–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è ―¹―²―΄–Κ–Ψ–≤ –≤ ―¹―²–≤–Ψ―Ä–Β ―¹–Ψ ―à―²―΄―Ä―è–Φ–Η ―Ä–Α–Ζ–±–Η–≤–Κ–Η ―²–Α–Κ–Ε–Β –Ζ–Α–±–Η–≤–Α―é―² ―à―²―΄―Ä–Η –Ω–Ψ–¥ –Ϋ–Η–≤–Β–Μ–Η―Ä ―²–Α–Κ, ―΅―²–Ψ–±―΄ –≤–Ϋ–Β―à–Ϋ–Η–Ι –Κ―Ä–Α–Ι –Κ–Α–Ε–¥–Ψ–≥–Ψ ―à―²―΄―Ä―è –Μ–Β–Ε–Α–Μ –Ϋ–Α –≥―Ä–Α–Ϋ–Η, –Α –≤–Β―Ä―Ö - –Ϋ–Α –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Ι –Ψ―²–Φ–Β―²–Κ–Β –±―É–¥―É―â–Β–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è.

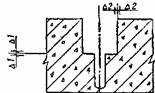

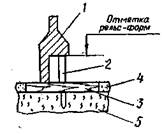

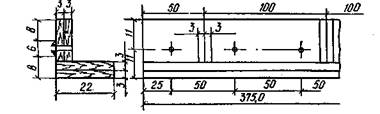

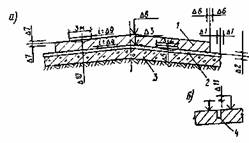

–†–Η―¹. 2. –®–Α–±–Μ–Ψ–Ϋ –¥–Μ―è ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –Ω–Ψ–¥–Κ–Μ–Α–¥–Ψ–Κ –Ω–Ψ–¥ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄:

1 - ―à–Α–±–Μ–Ψ–Ϋ; 2 - ―à―²―΄―Ä―¨, –≤―΄―¹―²–Α–≤–Μ–Β–Ϋ–Ϋ―΄–Ι –Ω–Ψ –Ϋ–Η–≤–Β–Μ–Η―Ä―É; 3 - –Ω–Ψ–¥–Κ–Μ–Α–¥–Κ–Α; 4 βÄ™ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι; 5-―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β

2.3.1.3. –†―è–¥–Ψ–Φ ―¹ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ―΄–Φ–Η ―à―²―΄―Ä―è–Φ–Η –Ω–Ψ ―à–Α–±–Μ–Ψ–Ϋ―É (―Ä–Η―¹. 2) ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –¥–Β―Ä–Β–≤―è–Ϋ–Ϋ―΄–Β –Ω–Ψ–¥–Κ–Μ–Α–¥–Κ–Η. –ù–Α –Ϋ–Η―Ö ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―Ä–Β–Ι–Κ―É, –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―² –Ω–Β―¹―΅–Α–Ϋ―΄–Ι ―¹–Μ–Ψ–Ι –Ζ–Α–Ω–Ψ–¥–Μ–Η―Ü–Ψ ―¹ –≤–Β―Ä―Ö–Ψ–Φ –Ω–Ψ–¥–Κ–Μ–Α–¥–Ψ–Κ –Η ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –Β–≥–Ψ –Ϋ–Α ―à–Η―Ä–Η–Ϋ―É –Ϋ–Β –Φ–Β–Ϋ–Β–Β 0,5 –Φ –Ω–Μ–Ψ―â–Α–¥–Ψ―΅–Ϋ―΄–Φ –≤–Η–±―Ä–Α―²–Ψ―Ä–Ψ–Φ (―Ä–Η―¹. 3).

2.3.1.4. –£ ―¹–Μ―É―΅–Α–Β –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è –¥–Μ―è ―Ä–Α–±–Ψ―²―΄ –±―É–Ϋ–Κ–Β―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è –î–Γ-503–ê (–î-375–ê) ―¹ –Ω–Β―Ä–Β–≥―Ä―É–Ζ–Ψ―΅–Ϋ―΄–Φ –Κ–Ψ–≤―à–Ψ–Φ –Ψ―¹–Ψ–±–Β–Ϋ–Ϋ–Ψ ―²―â–Α―²–Β–Μ―¨–Ϋ–Ψ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―² –Η ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –Ω–Β―¹―΅–Α–Ϋ―΄–Ι –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι –Ω–Ψ–¥ ―²―É –Ϋ–Η―²–Κ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ, ―¹–Ψ ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Κ–Ψ―²–Ψ―Ä–Ψ–Ι ―É―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ –Κ–Ψ–≤―à. –ü–Ψ–¥ ―¹―²―΄–Κ–Η ―ç―²–Ψ–Ι –Ϋ–Η―²–Κ–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ ―É–Κ–Μ–Α–¥―΄–≤–Α―²―¨ ―É―à–Η―Ä–Β–Ϋ–Ϋ―΄–Β –¥–Β―Ä–Β–≤―è–Ϋ–Ϋ―΄–Β –Ω–Ψ–¥–Κ–Μ–Α–¥–Κ–Η.

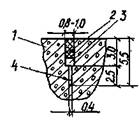

2.3.1.5. –ê–≤―²–Ψ–Κ―Ä–Α–Ϋ–Ψ–Φ, ―É―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Ϋ―΄–Φ –≤ ―¹–Β―Ä–Β–¥–Η–Ϋ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è, ―É–Κ–Μ–Α–¥―΄–≤–Α―é―² ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ ―¹ –Ψ–±–Β–Η―Ö ―¹―²–Ψ―Ä–Ψ–Ϋ –Ϋ–Α –Ω–Ψ–¥–Κ–Μ–Α–¥–Κ–Η –Η –≤―΄–Ω―Ä–Α–≤–Μ―è―é―² –Η―Ö –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β –≤ –Ω–Μ–Α–Ϋ–Β –Η –Ω–Ψ –≤―΄―¹–Ψ―²–Β –Ω–Ψ ―Ä–Α–Ζ–±–Η–≤–Ψ―΅–Ϋ―΄–Φ ―à―²―΄―Ä―è–Φ. –î–Μ―è –Ω–Ψ–¥―ä–Β–Φ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ω―Ä–Η –≤―΄–Ω―Ä–Α–≤–Κ–Β –Ω–Ψ –≤―΄―¹–Ψ―²–Β –Ω―Ä–Η–Φ–Β–Ϋ―è―é―² ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ–Ψ–Β –Ω―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η–Β (―Ä–Η―¹. 4), –Κ–Ψ―²–Ψ―Ä–Ψ–Β ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Ψ–Κ–Ψ–Μ–Ψ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –Η, –Ζ–Α–≤–Β–¥―è –Κ―Ä―é–Κ –Ζ–Α ―¹–Κ–Ψ–±―É –Β–Β –Ζ–Α–Φ–Κ–Ψ–≤–Ψ–≥–Ψ ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ–Η―è, ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é ―Ä―΄―΅–Α–≥–Α –Ω–Ψ–¥–Ϋ–Η–Φ–Α―é―² –Ϋ–Α ―²―Ä–Β–±―É–Β–Φ―É―é –≤―΄―¹–Ψ―²―É.

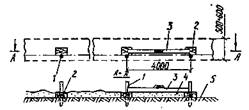

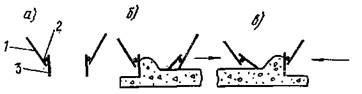

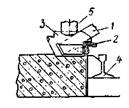

–†–Η―¹. 3. –ü–Ψ–¥–≥–Ψ―²–Ψ–≤–Κ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è –¥–Μ―è ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ:

1 - ―à―²―΄―Ä–Η, –≤―΄―¹―²–Α–≤–Μ–Β–Ϋ–Ϋ―΄–Β –Ω–Ψ –Μ–Η–Ϋ–Η–Η ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ; 2-–Ω–Ψ–¥–Κ–Μ–Α–¥–Κ–Η –Ω–Ψ–¥ ―¹―²―΄–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ; 3 - –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ–Α―è ―Ä–Β–Ι–Κ–Α; 4 - –Ω–Β―¹―΅–Α–Ϋ―΄–Ι –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι; 5 - ―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β

2.3.1.6. –Γ–Φ–Β–Ε–Ϋ―΄–Β –Ζ–≤–Β–Ϋ―¨―è ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ ―¹–Ψ–Β–¥–Η–Ϋ―è―é―² –Ζ–Α–Φ–Κ–Α–Φ–Η –Η –Κ–Α–Ε–¥―É―é –Κ―Ä–Β–Ω―è―² ―΅–Β―²―΄―Ä―¨–Φ―è ―à―²―΄―Ä―è–Φ–Η, –≤―Ö–Ψ–¥―è―â–Η–Φ–Η –≤ ―¹–Ψ―¹―²–Α–≤ –Κ–Ψ–Φ–Ω–Μ–Β–Κ―²–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ.

2.3.1.7. –Γ –Ψ–¥–Ϋ–Ψ–Ι ―¹―²–Ψ―è–Ϋ–Κ–Η –Α–≤―²–Ψ–Κ―Ä–Α–Ϋ–Α (–±–Β–Ζ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –Α―É―²―Ä–Η–≥–Β―Ä–Ψ–≤) ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Ω–Ψ –¥–≤–Α-―²―Ä–Η –Ζ–≤–Β–Ϋ–Α –Κ–Α–Ε–¥–Ψ–Ι –Ϋ–Η―²–Κ–Η.

2.3.1.8. –£–Ψ–Ζ–Φ–Ψ–Ε–Ϋ―΄–Β –Ω―Ä–Ψ―¹–Α–¥–Κ–Η –Η –Ϋ–Α–¥–Β–Ε–Ϋ–Ψ―¹―²―¨ –Κ―Ä–Β–Ω–Μ–Β–Ϋ–Η―è ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –≤―΄―è–≤–Μ―è―é―² –¥–≤―É–Φ―è –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ―΄–Φ–Η –Ω―Ä–Ψ―Ö–Ψ–¥–Α–Φ–Η –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ–Α –î–Γ-502–ê (–î-345–ê) ―¹ –≤–Κ–Μ―é―΅–Β–Ϋ–Ϋ―΄–Φ–Η –≤–Η–±―Ä–Α―²–Ψ―Ä–Α–Φ–Η. –û―²–¥–Β–Μ―¨–Ϋ―΄–Β –Ϋ–Β―Ä–Ψ–≤–Ϋ–Ψ―¹―²–Η –≤ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ–Α―Ö –Η –Η―Ö ―¹―²―΄–Κ–Α―Ö –Ϋ–Β –¥–Ψ–Μ–Ε–Ϋ―΄ –Ω―Ä–Β–≤―΄―à–Α―²―¨ ¬±2 –Φ–Φ –≤ –≤–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ–Ψ–Ι –Η ¬±5 –Φ–Φ –≤ –≥–Ψ―Ä–Η–Ζ–Ψ–Ϋ―²–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²―è―Ö. –û―²–Κ–Μ–Ψ–Ϋ–Β–Ϋ–Η―è –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ψ―² –Ω―Ä–Ψ–Β–Κ―²–Ϋ―΄―Ö –Ψ―²–Φ–Β―²–Ψ–Κ –Ω―Ä–Ψ–≤–Β―Ä―è―é―² –Ϋ–Η–≤–Β–Μ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β–Φ. –£ –Φ–Β―¹―²–Α―Ö –Ω―Ä–Ψ―¹–Α–¥–Ψ–Κ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –Ω–Ψ–¥―à―²–Ψ–Ω―΄–≤–Α―é―² –Ω–Β―¹–Κ–Ψ–Φ. –û―²–Κ–Μ–Ψ–Ϋ–Β–Ϋ–Η―è –Ψ―²–Φ–Β―²–Ψ–Κ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ω–Ψ―¹–Μ–Β –Ψ–±–Κ–Α―²–Κ–Η –Η –≤―΄–≤–Β―Ä–Κ–Η –Ϋ–Β –¥–Ψ–Μ–Ε–Ϋ―΄ –Ω―Ä–Β–≤―΄―à–Α―²―¨ 5 –Φ–Φ.

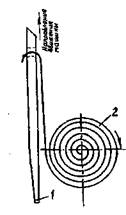

–†–Η―¹. 4. –ü―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η–Β –¥–Μ―è –Ω–Ψ–¥―ä–Β–Φ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ω―Ä–Η ―Ä–Η―Ö―²–Ψ–≤–Κ–Β:

1 - ―Ä―΄―΅–Α–≥; 2 - ―Ä–Α–Φ–Κ–Α; 3 - –Ω–Μ–Η―²–Α; 4 - –Κ―Ä―é–Κ

2.3.1.9. –î–Μ―è ―É―¹–Κ–Ψ―Ä–Β–Ϋ–Η―è –Ω―Ä–Ψ―Ü–Β―¹―¹–Α ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―Ä–Β–Κ–Ψ–Φ–Β–Ϋ–¥―É–Β―²―¹―è –Ω―Ä–Ψ–Ϋ―É–Φ–Β―Ä–Ψ–≤–Α―²―¨ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄, ―΅―²–Ψ–±―΄ –Ω―Ä–Η –Η―Ö –Ω–Β―Ä–Β―¹―²–Α–Ϋ–Ψ–≤–Κ–Α―Ö ―¹–Ψ―Ö―Ä–Α–Ϋ―è–Μ―¹―è –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ―΄–Ι –Ω–Ψ―Ä―è–¥–Ψ–Κ –Η―Ö ―Ä–Α―¹–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è.

2.3.1.10. –î–Μ―è –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι ―Ä–Α–±–Ψ―²―΄ –±–Β―²–Ψ–Ϋ–Ψ―É–Κ–Μ–Α–¥–Ψ―΅–Ϋ–Ψ–≥–Ψ –Κ–Ψ–Φ–Ω–Μ–Β–Κ―²–Α –¥–Μ–Η–Ϋ–Α ―É―΅–Α―¹―²–Κ–Α ―¹ ―É―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Ϋ―΄–Φ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ–Α–Φ–Η –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ –Ϋ–Β –Φ–Β–Ϋ–Β–Β 170 –Φ.

2.3.1.11. –†–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ ―¹–Ϋ–Η–Φ–Α―é―² –Ϋ–Β ―Ä–Α–Ϋ–Β–Β, ―΅–Β–Φ ―΅–Β―Ä–Β–Ζ 24 ―΅ –Ω–Ψ―¹–Μ–Β ―É–Κ–Μ–Α–¥–Κ–Η –±–Β―²–Ψ–Ϋ–Α.

–ü–Β―Ä–Β–¥ ―¹–Ϋ―è―²–Η–Β–Φ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Η–Ζ–≤–Μ–Β–Κ–Α―é―² –≤―¹–Β ―à―²―΄―Ä–Η –Κ―Ä–Β–Ω–Μ–Β–Ϋ–Η―è –Η―Ö –Κ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―é –Η –≤―΄–±–Η–≤–Α―é―² –≤―¹–Β –Κ–Μ–Η–Ϋ―¨―è –Η–Ζ –Ζ–Α–Φ–Κ–Ψ–≤―΄―Ö ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ–Η–Ι. –®―²―΄―Ä–Η –Η–Ζ–≤–Μ–Β–Κ–Α―é―² –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ–Ψ–≥–Ψ –Ω―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η―è (―Ä–Η―¹. 5). –î–Μ―è ―ç―²–Ψ–≥–Ψ –Ϋ–Α ―à―²―΄―Ä―¨ –Ϋ–Α–¥–Β–≤–Α―é―² –Ϋ–Α―¹–Α–¥–Κ―É –Η –Ω–Ψ–≤–Ψ―Ä–Α―΅–Η–≤–Α―é―² –Ϋ–Α 45¬Α, –Ω–Ψ―¹–Μ–Β ―΅–Β–≥–Ψ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η ―Ä―΄―΅–Α–Ε–Ϋ–Ψ–≥–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α ―à―²―΄―Ä―¨ –Η–Ζ–≤–Μ–Β–Κ–Α―é―².

–†–Η―¹. 5. –ü―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η–Β –¥–Μ―è –≤―΄–¥–Β―Ä–≥–Η–≤–Α–Ϋ–Η―è ―à―²―΄―Ä–Β–Ι ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ:

1 - –Ϋ–Α―¹–Α–¥–Κ–Α; 2 - –≤–Η–Μ–Κ–Α; 3 - ―¹―²–Ψ–Ι–Κ–Α; 4 - –Ψ―²―Ä–Β–Ζ–Ψ–Κ ―à–≤–Β–Μ–Μ–Β―Ä–Α; 5 - ―Ä―΄―΅–Α–≥; 6 - ―Ö–Ψ–Φ―É―²–Η–Κ; 7 - ―à―²―΄―Ä―¨ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄

2.3.1.12. –ö–Α–Ε–¥–Ψ–Β –Ζ–≤–Β–Ϋ–Ψ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ψ―¹―²–Ψ―Ä–Ψ–Ε–Ϋ–Ψ –Ψ―²–¥–Β–Μ―è―é―² –Ψ―² –±–Β―²–Ψ–Ϋ–Α, –Ω–Ψ―¹―²―É–Κ–Η–≤–Α―è –Κ―É–≤–Α–Μ–¥–Ψ–Ι –Ω–Ψ ―Ä–Β–Μ―¨―¹―É. –ù–Β–Μ―¨–Ζ―è –Ζ–Α–±–Η–≤–Α―²―¨ –Μ–Ψ–Φ―΄ –Η–Μ–Η ―¹―²–Α–Μ―¨–Ϋ―΄–Β –Κ–Μ–Η–Ϋ―¨―è –Φ–Β–Ε–¥―É –±–Β―²–Ψ–Ϋ–Ψ–Φ –Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ–Ψ–Ι.

–ê–≤―²–Ψ–Κ―Ä–Α–Ϋ–Ψ–Φ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η ―Ü–Α–Ϋ–≥–Ψ–≤―΄―Ö –Ζ–Α―Ö–≤–Α―²–Ψ–≤ –Ζ–≤–Β–Ϋ–Ψ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ω–Ψ–¥–Ϋ–Η–Φ–Α―é―² –Ζ–Α –≥–Ψ–Μ–Ψ–≤–Κ―É ―Ä–Β–Μ―¨―¹–Α –Η –Ψ―²–≤–Ψ–¥―è―² –≤ ―¹―²–Ψ―Ä–Ψ–Ϋ―É, –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ ―Ä–Α–Ζ–¥–≤–Η–≥–Α―è –Μ–Ψ–Φ–Ψ–Φ –Ζ–Α–Φ–Κ–Ψ–≤―΄–Β ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ–Η―è. –û―΅–Η―â–Β–Ϋ–Ϋ―΄–Β –Ψ―² –Ω–Β―¹–Κ–Α –Η –±–Β―²–Ψ–Ϋ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –≥―Ä―É–Ζ―è―² –Α–≤―²–Ψ–Κ―Ä–Α–Ϋ–Ψ–Φ –≤ –Κ―É–Ζ–Ψ–≤ –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è.

2.3.1.13. –ù–Α –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨ ―¹–Μ–Β–¥―É–Β―² ―É–Κ–Μ–Α–¥―΄–≤–Α―²―¨ –Ϋ–Β –±–Ψ–Μ–Β–Β 12-15 –Ζ–≤–Β–Ϋ―¨–Β–≤, –Η–Ζ–±–Β–≥–Α―è –Ω―Ä–Η ―ç―²–Ψ–Φ –Φ–Β―Ö–Α–Ϋ–Η―΅–Β―¹–Κ–Η―Ö –Ω–Ψ–≤―Ä–Β–Ε–¥–Β–Ϋ–Η–Ι; –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ ―¹ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ–Α–Φ–Η –≥―Ä―É–Ζ―è―² ―à―²―΄―Ä–Η, –Ω―Ä–Β–¥–≤–Α―Ä–Η―²–Β–Μ―¨–Ϋ–Ψ ―¹–Ψ–±―Ä–Α–Ϋ–Ϋ―΄–Β –≤ ―è―â–Η–Κ–Η.

2.3.1.14. –ù–Β–Φ–Β–¥–Μ–Β–Ϋ–Ϋ–Ψ –Ω–Ψ―¹–Μ–Β ―¹–Ϋ―è―²–Η―è ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –≥―Ä–Α–Ϋ–Η –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è ―¹–Φ–Α–Ζ―΄–≤–Α―é―² –Ω–Μ–Β–Ϋ–Κ–Ψ–Ψ–±―Ä–Α–Ζ―É―é―â–Η–Φ–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α–Φ–Η –Η –Ω―Ä–Η―¹―΄–Ω–Α―é―² –Ω–Β―¹–Κ–Ψ–Φ.

2.3.2. –ü―Ä–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β ―Ä–Α–±–Ψ―² ―Ä―É–Κ–Ψ–≤–Ψ–¥―¹―²–≤―É―é―²―¹―è –Κ–Α―Ä―²–Ψ–Ι –Ψ–Ω–Β―Ä–Α―Ü–Η–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è –Κ–Α―΅–Β―¹―²–≤–Α ―Ä–Α–±–Ψ―² (―Ä–Α–Ζ–¥. 5)

2.4. –Θ–Κ–Α–Ζ–Α–Ϋ–Η―è –Ω–Ψ –Ψ―Ä–≥–Α–Ϋ–Η–Ζ–Α―Ü–Η–Η ―²―Ä―É–¥–Α

2.4.1. –†–Α–±–Ψ―²―΄ –Ω–Ψ –Ω–Β―Ä–Β―¹―²–Α–Ϋ–Ψ–≤–Κ–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –≤―΄–Ω–Ψ–Μ–Ϋ―è―é―² –Ζ–≤–Β–Ϋ–Ψ–Φ –≤ ―¹–Ψ―¹―²–Α–≤–Β –¥–Β–≤―è―²–Η ―΅–Β–Μ–Ψ–≤–Β–Κ:

|

–€–Α―à–Η–Ϋ–Η―¹―²―΄ –Α–≤―²–Ψ–Κ―Ä–Α–Ϋ–Ψ–≤ |

4 ―Ä–Α–Ζ―Ä.-2 |

|

–Δ–Α–Κ–Β–Μ–Α–Ε–Ϋ–Η–Κ–Η |

2 ¬Μ -2 |

|

–î–Ψ―Ä–Ψ–Ε–Ϋ―΄–Β ―Ä–Α–±–Ψ―΅–Η–Β |

4 ¬Μ -2 |

|

|

3 ¬Μ -3 |

–î–Μ―è –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Κ―Ä–Α―²–Κ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ–Ι ―Ä–Α–±–Ψ―²―΄ –Ω–Ψ –Ω–Μ–Α–Ϋ–Η―Ä–Ψ–≤–Κ–Β –Ω–Β―¹―΅–Α–Ϋ–Ψ–≥–Ψ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è –Ω―Ä–Η–≤–Μ–Β–Κ–Α―é―² –Φ–Α―à–Η–Ϋ–Η―¹―²–Α –Α–≤―²–Ψ–≥―Ä–Β–Ι–¥–Β―Ä–Α 6 ―Ä–Α–Ζ―Ä.

2.4.2. –î–Μ―è ―¹–Ϋ―è―²–Η―è ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ϋ–Α ―É―΅–Α―¹―²–Κ–Β, –≥–¥–Β –±–Β―²–Ψ–Ϋ ―É–Ε–Β –Ζ–Α―²–≤–Β―Ä–¥–Β–Μ (–Ζ–Α―Ö–≤–Α―²–Κ–Α V –Η–Μ–Η IV), –Ζ–≤–Β–Ϋ–Ψ –≤―΄–¥–Β–Μ―è–Β―² ―²–Α–Κ–Β–Μ–Α–Ε–Ϋ–Η–Κ–Α 2 ―Ä–Α–Ζ―Ä., –¥–Ψ―Ä–Ψ–Ε–Ϋ–Ψ–≥–Ψ ―Ä–Α–±–Ψ―΅–Β–≥–Ψ 3 ―Ä–Α–Ζ―Ä. –Η –Φ–Α―à–Η–Ϋ–Η―¹―²–Α –Α–≤―²–Ψ–Κ―Ä–Α–Ϋ–Α 4 ―Ä–Α–Ζ―Ä.

–ù–Α ―ç―²–Ψ–Φ ―É―΅–Α―¹―²–Κ–Β –¥–Ψ―Ä–Ψ–Ε–Ϋ―΄–Ι ―Ä–Α–±–Ψ―΅–Η–Ι –Η ―²–Α–Κ–Β–Μ–Α–Ε–Ϋ–Η–Κ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Ω―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η―è –Η–Ζ–≤–Μ–Β–Κ–Α―é―² ―à―²―΄―Ä–Η, –Ζ–Α–Κ―Ä–Β–Ω–Μ―è―é―â–Η–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄, –Ψ―²–¥–Β–Μ―è―é―² –Η –Ψ―΅–Η―â–Α―é―² ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –Ψ―² –±–Β―²–Ψ–Ϋ–Α –Η –≥―Ä―É–Ζ―è―² –Α–≤―²–Ψ–Κ―Ä–Α–Ϋ–Ψ–Φ –≤ –Κ―É–Ζ–Ψ–≤ –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è. –î–Ψ―Ä–Ψ–Ε–Ϋ―΄–Ι ―Ä–Α–±–Ψ―΅–Η–Ι ―¹–Φ–Α–Ζ―΄–≤–Α–Β―² –≥―Ä–Α–Ϋ–Η –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ω–Μ–Β–Ϋ–Κ–Ψ–Ψ–±―Ä–Α–Ζ―É―é―â–Η–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ –Η –Ω―Ä–Η―¹―΄–Ω–Α–Β―² –Ω–Β―¹–Κ–Ψ–Φ.

–€–Α―à–Η–Ϋ–Η―¹―² 4 ―Ä–Α–Ζ―Ä. –Η ―²–Α–Κ–Β–Μ–Α–Ε–Ϋ–Η–Κ 2 ―Ä–Α–Ζ―Ä. ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –Ϋ–Α –≤―²–Ψ―Ä–Ψ–Ι –Ζ–Α―Ö–≤–Α―²–Κ–Β.

–î–Ψ―Ä–Ψ–Ε–Ϋ―΄–Β ―Ä–Α–±–Ψ―΅–Η–Β 4 –Η 3 ―Ä–Α–Ζ―Ä., ―Ä–Α–±–Ψ―²–Α―è –Ω–Ψ –¥–≤–Α –Ϋ–Α –Κ–Α–Ε–¥–Ψ–Ι –Ϋ–Η―²–Κ–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ, –≤―΄–Ω–Ψ–Μ–Ϋ―è―é―² ―¹–Ψ–≤–Φ–Β―¹―²–Ϋ–Ψ ―¹ –Φ–Α―¹―²–Β―Ä–Ψ–Φ ―Ä–Α–Ζ–±–Η–≤–Ψ―΅–Ϋ―΄–Β ―Ä–Α–±–Ψ―²―΄, –≥–Ψ―²–Ψ–≤―è―² –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –Ω–Ψ–¥ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄, ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Η –Κ―Ä–Β–Ω―è―² –Η―Ö –Κ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―é.

–€–Α―à–Η–Ϋ–Η―¹―² –Α–≤―²–Ψ–Κ―Ä–Α–Ϋ–Α –Η ―²–Α–Κ–Β–Μ–Α–Ε–Ϋ–Η–Κ –Ω–Ψ–¥–Α―é―² ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –Κ –Φ–Β―¹―²―É ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η.

–†–Α–±–Ψ―²―É –Ψ―Ä–≥–Α–Ϋ–Η–Ζ―É―é―² ―²–Α–Κ–Η–Φ –Ψ–±―Ä–Α–Ζ–Ψ–Φ, ―΅―²–Ψ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Η –Η―Ö ―Ä–Η―Ö―²–Ψ–≤–Κ―É –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―è―² –≤ ―¹–≤–Β―²–Μ–Ψ–Β –≤―Ä–Β–Φ―è ―¹―É―²–Ψ–Κ.

–Γ–Ϋ–Η–Φ–Α―é―² –Η –Ω–Β―Ä–Β–≤–Ψ–Ζ―è―² ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –≤ –Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Φ –≤–Ψ –≤―²–Ψ―Ä–Ψ–Ι –Ω–Ψ–Μ–Ψ–≤–Η–Ϋ–Β –Ω–Β―Ä–≤–Ψ–Ι ―¹–Φ–Β–Ϋ―΄ –Η –≤–Ψ –≤―²–Ψ―Ä―É―é ―¹–Φ–Β–Ϋ―É. –Γ–Ϋ―è―²―΄–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –Ω–Β―Ä–Β–≤–Ψ–Ζ―è―² –Η ―Ä–Α―¹–Κ–Μ–Α–¥―΄–≤–Α―é―² –≤–¥–Ψ–Μ―¨ –Φ–Β―¹―²–Α ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –Η –≥–Ψ―²–Ψ–≤―è―² –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –Ω–Ψ–¥ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄.

2.5. –™―Ä–Α―³–Η–Κ –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è ―Ä–Α–±–Ψ―² –Ϋ–Ψ –Ω–Β―Ä–Β―¹―²–Α–Ϋ–Ψ–≤–Κ–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ϋ–Α –¥–≤―É―Ö –Ζ–Α―Ö–≤–Α―²–Κ–Α―Ö –¥–Μ–Η–Ϋ–Ψ–Ι 310 –Φ (2325 –Φ2 –Ω–Ψ–Κ―Ä―΄―²–Η―è)

–‰―²–Ψ–≥–Ψ –Ϋ–Α –¥–≤–Β –Ζ–Α―Ö–≤–Α―²–Κ–Η - 147,28

–Ϋ–Α 1000 –Φ2 –Ω–Ψ–Κ―Ä―΄―²–Η―è - 63,35

–ü―Ä–Η–Φ–Β―΅–Α–Ϋ–Η―è:

1. –Π–Η―³―Ä―΄ –Ϋ–Α–¥ –Μ–Η–Ϋ–Η–Β–Ι - –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ ―Ä–Α–±–Ψ―΅–Η―Ö, –Ζ–Α–Ϋ―è―²―΄―Ö –≤ –Ψ–Ω–Β―Ä–Α―Ü–Η–Η, ―Ü–Η―³―Ä―΄ –Ω–Ψ–¥ –Μ–Η–Ϋ–Η–Β–Ι - –Ω―Ä–Ψ–¥–Ψ–Μ–Ε–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Ψ–Ω–Β―Ä–Α―Ü–Η–Η –≤ –Φ–Η–Ϋ―É―²–Α―Ö.

2. –£―Ä–Β–Φ―è –Ϋ–Α –Ψ―²–¥―΄―Ö –Φ–Α―à–Η–Ϋ–Η―¹―²–Ψ–≤ –≤–Κ–Μ―é―΅–Β–Ϋ–Ψ –≤ ―²―Ä―É–¥–Ψ–Β–Φ–Κ–Ψ―¹―²―¨ ―Ä–Α–±–Ψ―² (–Ω–Ψ 8 –≥–Μ–Η–Ϋ, –Ϋ–Α –Κ–Α–Ε–¥―΄–Ι ―΅–Α―¹).

2.6. –ö–Α–Μ―¨–Κ―É–Μ―è―Ü–Η―è –Ζ–Α―²―Ä–Α―² ―²―Ä―É–¥–Α –Ϋ–Α –Ω–Β―Ä–Β―¹―²–Α–Ϋ–Ψ–≤–Κ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ϋ–Α –¥–≤–Β –Ζ–Α―Ö–≤–Α―²–Κ–Η –¥–Μ–Η–Ϋ–Ψ–Ι 310 –Φ

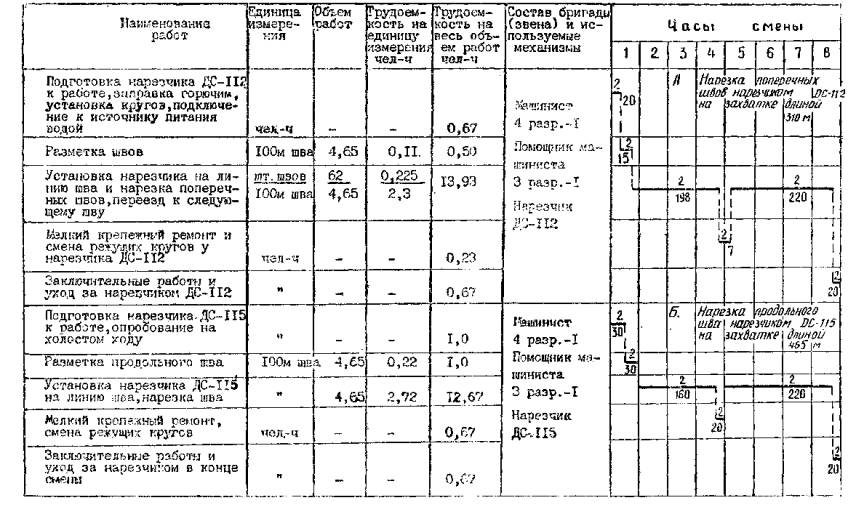

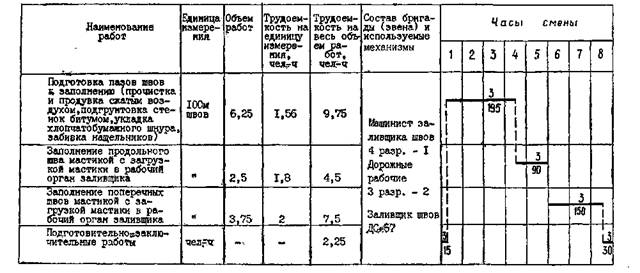

–Δ–Α–±–Μ–Η―Ü–Α 1.1

|

–®–Η―³―Ä –Ϋ–Ψ―Ä–Φ –Η ―΅–Η―¹–Μ–Ψ–≤―΄–Β –Ζ–Ϋ–Α―΅–Β–Ϋ–Η―è –Ω–Ψ–Ω―Ä–Α–≤–Ψ―΅–Ϋ―΄―Ö –Κ–Ψ―ç―³―³–Η―Ü–Η–Β–Ϋ―²–Ψ–≤ |

–Γ–Ψ–¥–Β―Ä–Ε–Α–Ϋ–Η–Β ―Ä–Α–±–Ψ―² |

–Γ–Ψ―¹―²–Α–≤ –Ζ–≤–Β–Ϋ–Α |

–ï–¥–Η–Ϋ–Η―Ü–Α –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η―è |

–ù–Α –Β–¥–Η–Ϋ–Η―Ü―É |

–û–±―ä–Β–Φ ―Ä–Α–±–Ψ―² |

–ù–Α –Κ–Ψ–Ϋ–Β―΅–Ϋ―É―é –Ω―Ä–Ψ–¥―É–Κ―Ü–Η―é |

||||

|

–Ϋ–Ψ―Ä–Φ–Α –Ζ–Α―²―Ä–Α―² ―²―Ä―É–¥–Α, ―΅–Β–Μ.-―΅ |

―Ä–Α―¹―Ü–Β–Ϋ–Κ–Α, ―Ä―É–±.-–Κ–Ψ–Ω. |

–Ϋ–Ψ―Ä–Φ–Α –≤―Ä–Β–Φ–Β–Ϋ–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η―è –Φ–Α―à–Η–Ϋ, –Φ–Α―à.-―΅ |

–Ϋ–Ψ―Ä–Φ–Α―²–Η–≤–Ϋ–Α―è ―²―Ä―É–¥–Ψ–Β–Φ–Κ–Ψ―¹―²―¨, ―΅–Β–Μ.-―΅ |

―¹―É–Φ–Φ–Α –Ζ–Α―Ä–Α–±–Ψ―²–Ϋ–Ψ–Ι –Ω–Μ–Α―²―΄, ―Ä―É–±.-–Κ–Ψ–Ω. |

–Ϋ–Ψ―Ä–Φ–Α―²–Η–≤–Ϋ–Ψ–Β –≤―Ä–Β–Φ―è –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η―è –Φ–Α―à–Η–Ϋ, –Φ–Α―à.-―΅ |

|||||

|

–ï–ù–Η–†-17, ¬ß 17-1, ―²–Α–±–Μ. 2, ⳕ 1 (–Ω―Ä–Η–Φ–Β–Ϋ–Η―²–Β–Μ―¨–Ϋ–Ψ) |

–†–Α–Ζ―Ä–Α–≤–Ϋ–Η–≤–Α–Ϋ–Η–Β –Ω–Β―¹–Κ–Α –Α–≤―²–Ψ–≥―Ä–Β–Ι–¥–Β―Ä–Ψ–Φ –î–½-31-1 |

–€–Α―à–Η–Ϋ–Η―¹―² 6 ―Ä–Α–Ζ―Ä.- 1 |

100 –Φ2 |

0,125 |

0-09,9 |

0,125 |

26,35 |

3,29 |

2-61 |

3,29 |

|

–ï–ù–Η–†-17, ¬ß 17-14, ⳕ 2 |

–Θ―¹―²–Α–Ϋ–Ψ–≤–Κ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

–€–Α―à–Η–Ϋ–Η―¹―² 4 ―Ä–Α–Ζ―Ä.-1 –Δ–Α–Κ–Β–Μ–Α–Ε–Ϋ–Η–Κ 2 ―Ä–Α–Ζ―Ä.-1 –î–Ψ―Ä–Ψ–Ε–Ϋ―΄–Β ―Ä–Α–±–Ψ―΅–Η–Β: 4 ―Ä–Α–Ζ―Ä,-2 3 ¬Μ -2 2 ¬Μ -1 |

100 –Φ –Ϋ–Η―²–Κ–Η |

18,2 |

10-32 |

2,6 |

6,2 |

112,84 |

63-98 |

16,12 |

|

–ï–ù–Η–†-17, ¬ß 17-14, ⳕ 3 |

–Γ–Ϋ―è―²–Η–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

–€–Α―à–Η–Ϋ–Η―¹―² 4 ―Ä–Α–Ζ―Ä,-1 –Δ–Α–Κ–Β–Μ–Α–Ε–Ϋ–Η–Κ 2 ―Ä–Α–Ζ―Ä.-1 –î–Ψ―Ä–Ψ–Ε–Ϋ―΄–Ι ―Ä–Α–±–Ψ―΅–Η–Ι 3 ―Ä–Α–Ζ―Ä.-1 |

–Δ–Ψ –Ε–Β |

7,5 |

4-18 |

2,5 |

6,2 |

46,5 |

25-92 |

15,5 |

|

–‰―²–Ψ–≥–Ψ:–Ϋ–Α –¥–≤–Β –Ζ–Α―Ö–≤–Α―²–Κ–Η –¥–Μ–Η–Ϋ–Ψ–Ι 310 –Φ (2325 –Φ2) –Ϋ–Α 100 –Φ2 –Φ–Α―à.-―¹–Φ–Β–Ϋ |

162,63 69,95 8,74 |

92-51 39-79 |

34,91 15,02 1,88 |

|||||||

2.7. –Θ–Κ–Α–Ζ–Α–Ϋ–Η―è –Ω–Ψ ―²–Β―Ö–Ϋ–Η–Κ–Β –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η

–ü―Ä–Η –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η–Η –Κ–Ψ–Φ–Ω–Μ–Β–Κ―¹–Α ―Ä–Α–±–Ψ―² –Ω–Ψ –Ω–Β―Ä–Β―¹―²–Α–Ϋ–Ψ–≤–Κ–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ ―¹―²―Ä–Ψ–≥–Ψ ―¹–Ψ–±–Μ―é–¥–Α―²―¨ ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è ¬Ϊ–ü―Ä–Α–≤–Η–Μ ―²–Β―Ö–Ϋ–Η–Κ–Η –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η –Ω―Ä–Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Β, ―Ä–Β–Φ–Ψ–Ϋ―²–Β –Η ―¹–Ψ–¥–Β―Ä–Ε–Α–Ϋ–Η–Η –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄―Ö –¥–Ψ―Ä–Ψ–≥¬Μ, –€., –Δ―Ä–Α–Ϋ―¹–Ω–Ψ―Ä―², 1978; ¬Ϊ–Δ–Η–Ω–Ψ–≤–Ψ–Ι –Η–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Ω–Ψ –Ψ―Ö―Ä–Α–Ϋ–Β ―²―Ä―É–¥–Α –¥–Μ―è –¥–Ψ―Ä–Ψ–Ε–Ϋ―΄―Ö ―Ä–Α–±–Ψ―΅–Η―Ö¬Μ, –€., –û―Ä–≥―²―Ä–Α–Ϋ―¹―¹―²―Ä–Ψ–Ι, 1979; ¬Ϊ–Δ–Η–Ω–Ψ–≤–Ψ–Ι –Η–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Ω–Ψ –Ψ―Ö―Ä–Α–Ϋ–Β ―²―Ä―É–¥–Α –¥–Μ―è –≤–Ψ–¥–Η―²–Β–Μ―è –≥―Ä―É–Ζ–Ψ–≤–Ψ–≥–Ψ –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è¬Μ, –€., –û―Ä–≥―²―Ä–Α–Ϋ―¹―¹―²―Ä–Ψ–Ι, 1978; ¬Ϊ–Δ–Η–Ω–Ψ–≤–Ψ–Ι –Η–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Ω–Ψ –Ψ―Ö―Ä–Α–Ϋ–Β ―²―Ä―É–¥–Α –¥–Μ―è –Φ–Α―à–Η–Ϋ–Η―¹―²–Ψ–≤ –≥―Ä–Β–Ι–¥–Β―Ä–Ψ–≤, –Α–≤―²–Ψ–≥―Ä–Β–Ι–¥–Β―Ä–Ψ–≤ –Η –≥―Ä–Β–Ι–¥–Β―Ä-―ç–Μ–Β–≤–Α―²–Ψ―Ä–Ψ–≤¬Μ, –€., –û―Ä–≥―²―Ä–Α–Ϋ―¹―¹―²―Ä–Ψ–Ι, 1975; ¬Ϊ–‰–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Ω–Ψ –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ–Φ―É –≤–Β–¥–Β–Ϋ–Η―é ―Ä–Α–±–Ψ―² –¥–Μ―è –Φ–Α―à–Η–Ϋ–Η―¹―²–Ψ–≤ (–Κ―Ä–Α–Ϋ–Ψ–≤―â–Η–Κ–Ψ–≤) ―¹―²―Ä–Β–Μ–Ψ–≤―΄―Ö ―¹–Α–Φ–Ψ―Ö–Ψ–¥–Ϋ―΄―Ö –Κ―Ä–Α–Ϋ–Ψ–≤¬Μ, –€., –Δ―Ä–Α–Ϋ―¹–Ω–Ψ―Ä―², 1975.

2.7.1. –ü–Β―Ä–Β―¹―²–Α–Ϋ–Ψ–≤–Κ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―è―² ―²–Ψ–Μ―¨–Κ–Ψ –≤ –¥–Ϋ–Β–≤–Ϋ–Ψ–Β –≤―Ä–Β–Φ―è.

2.7.2. –ü–Β―Ä–Β–≤–Ψ–Ζ–Η―²―¨ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ϋ–Α –±–Ψ―Ä―²–Ψ–≤―΄―Ö –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è―Ö –Η–Μ–Η ―²―Ä–Α–Κ―²–Ψ―Ä–Ϋ―΄―Ö ―²–Β–Μ–Β–Ε–Κ–Α―Ö ―¹ –Ψ–¥–Ϋ–Ψ–Ψ―¹–Ϋ―΄–Φ–Η –Ω―Ä–Η―Ü–Β–Ω–Α–Φ–Η.

2.7.3. –ü―Ä–Η ―Ä–Α–Ζ–≥―Ä―É–Ζ–Κ–Β –Η –Ω–Ψ–≥―Ä―É–Ζ–Κ–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Κ―Ä–Α–Ϋ–Α–Φ–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ ―¹–Ψ–±–Μ―é–¥–Α―²―¨ –Ψ–±―â–Η–Β ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η –Ω―Ä–Η –Ω–Ψ–≥―Ä―É–Ζ–Ψ―΅–Ϋ–Ψ-―Ä–Α–Ζ–≥―Ä―É–Ζ–Ψ―΅–Ϋ―΄―Ö ―Ä–Α–±–Ψ―²–Α―Ö.

2.7.4. –½–Α–Ω―Ä–Β―â–Α–Β―²―¹―è –Ω–Β―Ä–Β–Φ–Β―â–Α―²―¨ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –≤–Ψ–Μ–Ψ–Κ–Ψ–Φ.

3. –Δ–ï–Ξ–ù–‰–ö–û-–≠–ö–û–ù–û–€–‰–ß–ï–Γ–ö–‰–ï –ü–û–ö–ê–½–ê–Δ–ï–¦–‰

–Δ–Α–±–Μ–Η―Ü–Α 1.2

|

–ù–Α–Η–Φ–Β–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –Ω–Ψ–Κ–Α–Ζ–Α―²–Β–Μ–Β–Ι |

–ö–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ |

|

–½–Α―²―Ä–Α―²―΄ ―²―Ä―É–¥–Α –Ϋ–Α 1000 –Φ2 –Ψ–¥–Ϋ–Ψ―¹–Μ–Ψ–Ι–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è, ―΅–Β–Μ.-–¥–Ϋ–Β–Ι |

8,74 |

|

–½–Α―²―Ä–Α―²―΄ –Φ–Α―à–Η–Ϋ–Ϋ–Ψ–≥–Ψ –≤―Ä–Β–Φ–Β–Ϋ–Η –Ϋ–Α 1000 –Φ2 –Ψ–¥–Ϋ–Ψ―¹–Μ–Ψ–Ι–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è, –Φ–Α―à.-―¹–Φ–Β–Ϋ |

1,88 |

|

–£―΄―Ä–Α–±–Ψ―²–Κ–Α –Ϋ–Α –Ψ–¥–Ϋ–Ψ–≥–Ψ ―Ä–Α–±–Ψ―΅–Β–≥–Ψ –≤ ―¹–Φ–Β–Ϋ―É, –Φ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

30.5 |

4. –€–ê–Δ–ï–†–‰–ê–¦–§–ù–û-–Δ–ï–Ξ–ù–‰–ß–ï–Γ–ö–‰–ï –†–ï–Γ–Θ–†–Γ–Ϊ

–Δ–Α–±–Μ–Η―Ü–Α 1.3

4.1. –ü–Ψ―²―Ä–Β–±–Ϋ–Ψ―¹―²―¨ –≤ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α―Ö –Ϋ–Α 1000 –Φ2

|

–ù–Α–Η–Φ–Β–Ϋ–Ψ–≤–Α–Ϋ–Η–Β |

–€–Α―Ä–Κ–Α, –™–û–Γ–Δ |

–ö–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ |

|

–ü–Β―¹–Ψ–Κ, –Φ3 |

–™–û–Γ–Δ 8736-77 |

63,3 |

|

–ü–Ψ–¥–Κ–Μ–Α–¥–Κ–Η –¥–Β―Ä–Β–≤―è–Ϋ–Ϋ―΄–Β, ―à―² |

|

66,0 |

4.2. –ü–Ψ―²―Ä–Β–±–Ϋ–Ψ―¹―²―¨ –≤ –Φ–Α―à–Η–Ϋ–Α―Ö, –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Η, –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―²–Β, –Η–Ϋ–≤–Β–Ϋ―²–Α―Ä–Β, –Ω―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η―è―Ö

–Δ–Α–±–Μ–Η―Ü–Α 1.4

|

–ù–Α–Η–Φ–Β–Ϋ–Ψ–≤–Α–Ϋ–Η–Β |

–€–Α―Ä–Κ–Α, –™–û–Γ–Δ |

–ö–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ, ―à―². |

|

–ê–≤―²–Ψ–≥―Ä–Β–Ι–¥–Β―Ä |

–î3-31-1 |

1 |

|

–ê–≤―²–Ψ–Κ―Ä–Α–Ϋ―΄ |

–ö–Γ-1562–ê |

2 |

|

–ê–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨ –±–Ψ―Ä―²–Ψ–≤–Ψ–Ι |

|

1 |

|

–†–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ |

|

200 |

|

–†―É–Μ–Β―²–Κ–Α –Η–Ζ–Φ–Β―Ä–Η―²–Β–Μ―¨–Ϋ–Α―è –Φ–Β―²–Α–Μ–Μ–Η―΅–Β―¹–Κ–Α―è |

–™–û–Γ–Δ 7502-80 |

1 |

|

–¦–Ψ–Φ―΄ ―¹―²–Α–Μ―¨–Ϋ―΄–Β ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄–Β |

–™–û–Γ–Δ 1405-72 |

3 |

|

–¦–Ψ–Φ―΄ –Μ–Α–Ω―΅–Α―²―΄–Β |

–™–û–Γ–Δ 1405-72 |

2 |

|

–ü―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η–Β –¥–Μ―è –≤―΄–¥–Β―Ä–≥–Η–≤–Α–Ϋ–Η―è ―à―²―΄―Ä–Β–Ι |

–‰–Ζ–≥–Ψ―²–Ψ–≤–Μ―è–Β―²―¹―è –≤ –Φ–Α―¹―²–Β―Ä―¹–Κ–Η―Ö |

1 |

|

–ü―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η―è –¥–Μ―è ―Ä–Η―Ö―²–Ψ–≤–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

–Δ–Ψ –Ε–Β |

2 |

|

–®–Α–±–Μ–Ψ–Ϋ―΄ –¥–Μ―è ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –Ω–Ψ–¥–Κ–Μ–Α–¥–Ψ–Κ |

–Δ–Ψ –Ε–Β |

2 |

|

–£–Η–±―Ä–Α―²–Ψ―Ä―΄ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ―΄–Β |

–‰–£-2–ê, –™–û–Γ–Δ 7429-73* |

2 |

|

–ö―É–≤–Α–Μ–¥―΄ |

–™–û–Γ–Δ 11401-75* |

2 |

|

–€–Ψ–Μ–Ψ―²–Κ–Η ―¹―²–Α–Μ―¨–Ϋ―΄–Β ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄–Β |

–™–û–Γ–Δ 11042-72 |

2 |

|

–¦–Ψ–Ω–Α―²―΄ ―¹―²–Α–Μ―¨–Ϋ―΄–Β |

–™–û–Γ–Δ 3620-76 |

4 |

|

–ü–Ψ–¥―à―²–Ψ–Ω–Ϋ–Η–Κ–Η –¥–Β―Ä–Β–≤―è–Ϋ–Ϋ―΄–Β |

|

2 |

5. –ö–ê–†–Δ–ê –û–ü–ï–†–ê–Π–‰–û–ù–ù–û–™–û –ö–û–ù–Δ–†–û–¦–· –ö–ê–ß–ï–Γ–Δ–£–ê –Θ–Γ–Δ–ê–ù–û–£–ö–‰ –‰ –Γ–ù–·–Δ–‰–· –†–ï–¦–§–Γ-–Λ–û–†–€ –ü–†–‰ –Γ–Δ–†–û–‰–Δ–ï–¦–§–Γ–Δ–£–ï –ê–£–Δ–û–€–û–ë–‰–¦–§–ù–Ϊ–Ξ –î–û–†–û–™

–Γ―Ö–Β–Φ–Α ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ ―¹ ―É–Κ–Α–Ζ–Α–Ϋ–Η–Β–Φ –Ω―Ä–Β–¥–Β–Μ―¨–Ϋ―΄―Ö –Ψ―²–Κ–Μ–Ψ–Ϋ–Β–Ϋ–Η–Ι:

1 - ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄; 2 - –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι; 3 - ―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β

|

–Ω–Ω |

–ö–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä―É–Β–Φ―΄–Β –Ω–Α―Ä–Α–Φ–Β―²―Ä―΄ |

–ü―Ä–Β–¥–Β–Μ―¨–Ϋ―΄–Β –Ψ―²–Κ–Μ–Ψ–Ϋ–Β–Ϋ–Η―è, –Φ–Φ |

|

1 |

–û―²–Φ–Β―²–Κ–Η ―¹–Φ–Β–Ε–Ϋ―΄―Ö ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

Δ1 = ¬±2 |

|

2 |

–û―²–Φ–Β―²–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

Δ2= ¬±5 |

–ü―Ä–Η–Φ–Β―΅–Α–Ϋ–Η―è.

1. –Γ–Ψ―¹―²–Ψ―è–Ϋ–Η–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ω―Ä–Ψ–≤–Β―Ä―è–Β―²―¹―è –Ω–Β―Ä–Β–¥ –Η―Ö ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Ψ–Ι. –‰―¹–Κ―Ä–Η–≤–Μ–Β–Ϋ–Η―è –Ζ–≤–Β–Ϋ―¨–Β–≤ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ϋ–Β –¥–Ψ–Μ–Ε–Ϋ―΄ –Ω―Ä–Β–≤―΄―à–Α―²―¨ –≤ –≤–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η 2 –Φ–Φ, –≤ –≥–Ψ―Ä–Η–Ζ–Ψ–Ϋ―²–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η-5 –Φ–Φ.

2. –ü–Ψ―¹–Μ–Β ―¹–Ϋ―è―²–Η―è ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –±–Ψ–Κ–Ψ–≤―΄–Β –≥―Ä–Α–Ϋ–Η –Η –Κ―Ä–Ψ–Φ–Κ–Η –Ω–Μ–Η―² –Ω–Ψ–Κ―Ä―΄―²–Η―è –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ ―Ä–Ψ–≤–Ϋ―΄–Φ–Η, –±–Β–Ζ –¥–Β―³–Β–Κ―²–Ψ–≤.

–Γ–ù–Η–ü III-40-78, –£–Γ–ù 139-80

|

1 |

–û―¹–Ϋ–Ψ–≤–Ϋ―΄–Β –Ψ–Ω–Β―Ä–Α―Ü–Η–Η, –Ω–Ψ–¥–Μ–Β–Ε–Α―â–Η–Β –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―é |

–Θ―¹―²–Α–Ϋ–Ψ–≤–Κ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

–Γ–Ϋ―è―²–Η–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

|

2 |

–Γ–Ψ―¹―²–Α–≤ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è (―΅―²–Ψ –Ω―Ä–Ψ–≤–Β―Ä―è–Β―²―¹―è) |

1. –ü―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ―¹―²―¨ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ 2. –û―²–Φ–Β―²–Κ–Η –Ϋ–Α ―¹―²―΄–Κ–Α―Ö ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Η –≤ –Φ–Β―¹―²–Α―Ö –Ω―Ä–Ψ―¹–Α–¥–Ψ–Κ |

–Π–Β–Μ–Ψ―¹―²―¨ –±–Ψ–Κ–Ψ–≤―΄―Ö –≥―Ä–Α–Ϋ–Β–Ι –Η –Κ―Ä–Ψ–Φ–Ψ–Κ –Ω–Μ–Η―² –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è |

|

3 |

–€–Β―²–Ψ–¥ –Η ―¹―Ä–Β–¥―¹―²–≤–Α –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è (―΅―²–Ψ –Η ―΅–Β–Φ –Ω―Ä–Ψ–≤–Β―Ä―è–Β―²―¹―è) |

–£–Η–Ζ―É–Α–Μ―¨–Ϋ―΄–Ι, –Η–Ζ–Φ–Β―Ä–Η―²–Β–Μ―¨–Ϋ―΄–Ι 1. –£–Η–Ζ―É–Α–Μ―¨–Ϋ–Ψ. 2. –ù–Η–≤–Β–Μ–Η―Ä |

–£–Η–Ζ―É–Α–Μ―¨–Ϋ―΄–Ι |

|

4 |

–Γ―Ä–Ψ–Κ–Η –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è |

1. –ü–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ –≤ ―²–Β―΅–Β–Ϋ–Η–Β ―¹–Φ–Β–Ϋ―΄. 2. –ù–Α –Κ–Α–Ε–¥–Ψ–Φ ―¹―²―΄–Κ–Β –Η –≤ –Φ–Β―¹―²–Α―Ö –Ω―Ä–Ψ―¹–Α–¥–Ψ–Κ |

–Γ―Ä–Α–Ζ―É –Ε–Β –Ω–Ψ―¹–Μ–Β ―¹–Ϋ―è―²–Η―è ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ |

|

5 |

–î–Ψ–Μ–Ε–Ϋ–Ψ―¹―²―¨ –Μ–Η―Ü–Α, –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä―É―é―â–Β–≥–Ψ –Ψ–Ω–Β―Ä–Α―Ü–Η―é |

–€–Α―¹―²–Β―Ä |

|

|

6 |

–ù–Α–Η–Φ–Β–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –Ω―Ä–Η–≤–Μ–Β–Κ–Α–Β–Φ–Ψ–Ι –¥–Μ―è –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è ―¹–Μ―É–Ε–±―΄ |

|

|

|

7 |

–î–Ψ–Μ–Ε–Ϋ–Ψ―¹―²―¨ –Μ–Η―Ü–Α, –Ψ―²–≤–Β―²―¹―²–≤–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Ζ–Α –Ψ―Ä–≥–Α–Ϋ–Η–Ζ–Α―Ü–Η―é –Η –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η–Β –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è |

–ü―Ä–Ψ―Ä–Α–± |

|

|

8 |

–î–Ψ–Κ―É–Φ–Β–Ϋ―², –≤ –Κ–Ψ―²–Ψ―Ä–Ψ–Φ ―Ä–Β–≥–Η―¹―²―Ä–Η―Ä―É―é―²―¹―è ―Ä–Β–Ζ―É–Μ―¨―²–Α―²―΄ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è |

–û–±―â–Η–Ι –Ε―É―Ä–Ϋ–Α–Μ |

―Ä–Α–±–Ψ―² |

–ü–Β―Ä–Β―΅–Β–Ϋ―¨ ―¹–Κ―Ä―΄―²―΄―Ö ―Ä–Α–±–Ψ―², –Ϋ–Α –Κ–Ψ―²–Ψ―Ä―΄–Β ―¹–Ψ―¹―²–Α–≤–Μ―è―é―²―¹―è –Α–Κ―²―΄: –Ϋ–Α ―É―¹―²–Α–Ϋ–Ψ–≤–Κ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ.

–Δ–ï–Ξ–ù–û–¦–û–™–‰–ß–ï–Γ–ö–ê–· –ö–ê–†–Δ–ê ⳕ 2

–Θ–Γ–Δ–†–û–ô–Γ–Δ–£–û –Π–ï–€–ï–ù–Δ–ù–û–™–û –ü–û–ö–†–Ϊ–Δ–‰–·

1. –û–ë–¦–ê–Γ–Δ–§ –ü–†–‰–€–ï–ù–ï–ù–‰–·

1.1. –Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Α―è –Κ–Α―Ä―²–Α ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ–Α –Ϋ–Α ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ –Ψ–¥–Ϋ–Ψ―¹–Μ–Ψ–Ι–Ϋ–Ψ–≥–Ψ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 22 ―¹–Φ –Η ―à–Η―Ä–Η–Ϋ–Ψ–Ι 7,5 –Φ, ―É–Μ–Ψ–Ε–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ –Ω–Β―¹―΅–Α–Ϋ–Ψ–Φ―É –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–Φ―É ―¹–Μ–Ψ―é ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 5 ―¹–Φ –Ϋ–Α ―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤–Ψ–Φ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Η –Κ–Ψ–Φ–Ω–Μ–Β–Κ―²–Ψ–Φ –±–Β―²–Ψ–Ϋ–Ψ―É–Κ–Μ–Α–¥–Ψ―΅–Ϋ―΄―Ö –Φ–Α―à–Η–Ϋ.

–Π–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –Ω―Ä–Η–≥–Ψ―²–Α–≤–Μ–Η–≤–Α―é―² –≤ –¥–≤―É―Ö ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Α―Ö –Γ–ë-37 –Η –¥–Ψ―¹―²–Α–≤–Μ―è―é―² –Κ –Φ–Β―¹―²―É ―É–Κ–Μ–Α–¥–Κ–Η –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è–Φ–Η-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Α–Φ–Η.

1.2. –ö–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ω―Ä–Η–Ϋ―è―²–Α –≤ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η–Η ―¹ –Α–Μ―¨–±–Ψ–Φ–Ψ–Φ ¬Ϊ–Δ–Η–Ω–Ψ–≤―΄–Β –Ω―Ä–Ψ–Β–Κ―²–Ϋ―΄–Β ―Ä–Β―à–Β–Ϋ–Η―è. –Γ–Β―Ä–Η―è 503-0-11. –î–Ψ―Ä–Ψ–Ε–Ϋ―΄–Β –Ψ–¥–Β–Ε–¥―΄ –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄―Ö –¥–Ψ―Ä–Ψ–≥ –Ψ–±―â–Β–Ι ―¹–Β―²–Η –Γ–Ψ―é–Ζ–Α –Γ–Γ–†¬Μ, –€–Η–Ϋ―²―Ä–Α–Ϋ―¹―¹―²―Ä–Ψ–Ι, 1976.

1.3. –ü―Ä–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Β ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –≤―΄–Ω–Ψ–Μ–Ϋ―è―é―² ―¹–Μ–Β–¥―É―é―â–Η–Β ―Ä–Α–±–Ψ―²―΄:

- –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–Β –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Η ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η–Β –Ω–Β―¹―΅–Α–Ϋ–Ψ–≥–Ψ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è;

- ―É―¹―²–Α–Ϋ–Ψ–≤–Κ―É –Ζ–Α–Κ–Μ–Α–¥–Ϋ―΄―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ ―à–≤–Ψ–≤ ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è; ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η–Β –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Φ–Α―à–Η–Ϋ–Ψ–Ι –î–Γ-503–ë (–î-375–ë); ―É―¹―²–Α–Ϋ–Ψ–≤–Κ―É ―à―²―΄―Ä–Β–Ι –≤ ―à–≤–Α―Ö ―¹–Ε–Α―²–Η―è –Η –Ω―Ä–Ψ–¥–Ψ–Μ―¨–Ϋ–Ψ–Φ ―à–≤–Β; ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η–Β –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Η –Ψ―²–¥–Β–Μ–Κ―É –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η.

1.4. –†–Α–±–Ψ―²―΄ –Ω–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤―É ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –≤―΄–Ω–Ψ–Μ–Ϋ―è―é―² –≤ –¥–≤–Β ―¹–Φ–Β–Ϋ―΄. –î–Μ–Η–Ϋ–Α ―¹–Φ–Β–Ϋ–Ϋ–Ψ–Ι –Ζ–Α―Ö–≤–Α―²–Κ–Η ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² 155 –Φ.

1.5. –ü―Ä–Η –Ω―Ä–Η–≤―è–Ζ–Κ–Β ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Ψ–Ι –Κ–Α―Ä―²―΄ –Κ –Φ–Β―¹―²–Ϋ―΄–Φ ―É―¹–Μ–Ψ–≤–Η―è–Φ ―É―²–Ψ―΅–Ϋ―è―é―² –Ψ–±―ä–Β–Φ―΄ ―Ä–Α–±–Ψ―², –Κ–Α–Μ―¨–Κ―É–Μ―è―Ü–Η―é –Ζ–Α―²―Ä–Α―² ―²―Ä―É–¥–Α, –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―²–Η–≤–Ϋ―΄–Β –Ψ―¹–Ψ–±–Β–Ϋ–Ϋ–Ψ―¹―²–Η –Ω–Ψ–Κ―Ä―΄―²–Η―è, –Φ–Α―²–Β―Ä–Η–Α–Μ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è, –Ω–Ψ―²―Ä–Β–±–Ϋ–Ψ―¹―²―¨ –≤ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α―Ö –Η –Φ–Α―à–Η–Ϋ–Α―Ö.

2. –Δ–ï–Ξ–ù–û–¦–û–™–‰–· –‰ –û–†–™–ê–ù–‰–½–ê–Π–‰–· –Γ–Δ–†–û–‰–Δ–ï–¦–§–ù–û–™–û –ü–†–û–Π–ï–Γ–Γ–ê

2.1. –î–Ψ –Ϋ–Α―΅–Α–Μ–Α ―Ä–Α–±–Ψ―² –Ω–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤―É ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –¥–Ψ–Μ–Ε–Ϋ–Ψ –±―΄―²―¨ –Ω–Ψ–¥–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Ψ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–≥―Ä―É–Ϋ―²–Ψ–≤–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β, –Ω–Ψ–¥―ä–Β–Ζ–¥–Ϋ―΄–Β –Ω―É―²–Η –¥–Μ―è –¥–Ψ―¹―²–Α–≤–Κ–Η ―¹–Φ–Β―¹–Η, –Ω―Ä–Ψ–≤–Β―Ä–Β–Ϋ–Α –Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²―¨ –Η –≥–Ψ―²–Ψ–≤–Ϋ–Ψ―¹―²―¨ –Φ–Α―à–Η–Ϋ―΄. –†–Α–±–Ψ―΅–Η–Β –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ―΄ –≤―¹–Β–Φ–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ―΄–Φ–Η –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―²–Α–Φ–Η. –Θ―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Ϋ―΄–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ –Ψ–±–Κ–Α―²–Α–Ϋ―΄. –û―²–Κ–Μ–Ψ–Ϋ–Β–Ϋ–Η―è –Ψ―²–Φ–Β―²–Ψ–Κ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ψ―² –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è –Ω–Ψ―¹–Μ–Β –Ψ–±–Κ–Α―²–Κ–Η –Ϋ–Β –¥–Ψ–Μ–Ε–Ϋ―΄ –Ω―Ä–Β–≤―΄―à–Α―²―¨ 5 –Φ–Φ.

2.2. –Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Α―è ―¹―Ö–Β–Φ–Α ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è (―Ä–Η―¹. 6)

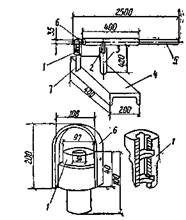

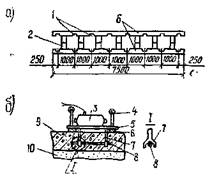

–†–Η―¹. 6. –Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Α―è ―¹―Ö–Β–Φ–Α ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è:

1 - –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ –î–Γ-502–ê (–î-345–ê); 2 - –±―É–Ϋ–Κ–Β―Ä–Ϋ―΄–Ι ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―¨ –±–Β―²–Ψ–Ϋ–Α; 3 - –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Α―è –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Α―è –Φ–Α―à–Η–Ϋ–Α –î–ë–û-7,5; 4-–Ϋ–Α―Ä–Β–Ζ―΅–Η–Κ ―à–≤–Ψ–≤ –î–ù–®–Γ-60-3–€; 5 - ―²–Β–Ϋ―²; 6 –Φ–Α―à–Η–Ϋ–Α –≠–ù–Π-3 –¥–Μ―è ―Ä–Ψ–Ζ–Μ–Η–≤–Α –Ω–Μ–Β–Ϋ–Κ–Ψ–Ψ–±―Ä–Α–Ζ―É―é―â–Η―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤

–½–Α―à―²―Ä–Η―Ö–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –Κ―Ä―É–Ε–Ψ–Κ-–Φ–Α―à–Η–Ϋ–Η―¹―²; ―Ü–Η―³―Ä―΄ –≤ –Κ―Ä―É–Ε–Κ–Α―Ö –Ψ–±–Ψ–Ζ–Ϋ–Α―΅–Α―é―² ―Ä–Α–Ζ―Ä―è–¥ ―Ä–Α–±–Ψ―΅–Η―Ö; ―¹―²―Ä–Β–Μ–Κ–Α–Φ–Η –Ω–Ψ–Κ–Α–Ζ–Α–Ϋ―΄ –Ω–Β―Ä–Β–Φ–Β―â–Β–Ϋ–Η―è ―Ä–Α–±–Ψ―΅–Η―Ö

2.3. –Θ–Κ–Α–Ζ–Α–Ϋ–Η―è –Ω–Ψ ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η ―Ä–Α–±–Ψ―²

2.3.1. –ü–Ψ―¹–Μ–Β–¥–Ψ–≤–Α―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è ―Ä–Α–±–Ψ―² –Θ―¹―²―Ä–Ψ–Ι―¹―²–≤–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η–Ι –Η–Ζ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –≤―΄–Ω–Ψ–Μ–Ϋ―è―é―² –≤ ―²–Α–Κ–Ψ–Ι –Ω–Ψ―¹–Μ–Β–¥–Ψ–≤–Α―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η;

- –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ –Ω―Ä–Ψ―³–Η–Μ–Η―Ä―É―é―² –Η ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –Ω–Β―¹―΅–Α–Ϋ―΄–Ι –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι;

- ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Ζ–Α–Κ–Μ–Α–¥–Ϋ―΄–Β ―ç–Μ–Β–Φ–Β–Ϋ―²―΄ ―à–≤–Ψ–≤ ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è; ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―é―² ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨;

- ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―à―²―΄―Ä–Η –≤ ―à–≤―΄ ―¹–Ε–Α―²–Η―è –Η –≤ –Ω―Ä–Ψ–¥–Ψ–Μ―¨–Ϋ―΄–Ι ―à–Ψ–≤; ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² ―¹–Φ–Β―¹―¨ –Η –Ψ―²–¥–Β–Μ―΄–≤–Α―é―² –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –±–Β―²–Ψ–Ϋ–Α.

2.3.2. –û–Ω–Η―¹–Α–Ϋ–Η–Β –Φ–Β―²–Ψ–¥–Ψ–≤ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α ―Ä–Α–±–Ψ―²

2.3.2.1. –û–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–Β –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Η ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η–Β –Ω–Β―¹―΅–Α–Ϋ–Ψ–≥–Ψ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è

–ü–Β―¹―΅–Α–Ϋ―΄–Ι –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ –Ω―Ä–Ψ―³–Η–Μ–Η―Ä―É―é―² –Η –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –Φ–Α―à–Η–Ϋ–Ψ–Ι –î–Γ-502–ë (–î-345–ë). –ü–Β―Ä–Β–¥ –Ϋ–Α―΅–Α–Μ–Ψ–Φ ―Ä–Α–±–Ψ―²―΄ ―Ä–Α–±–Ψ―΅–Η–Β –Ψ―Ä–≥–Α–Ϋ―΄ –Φ–Α―à–Η–Ϋ―΄ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –≤ ―Ä–Α–±–Ψ―΅–Β–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β –Η ―Ä–Β–≥―É–Μ–Η―Ä―É―é―². –ü―Ä–Ψ―³–Η–Μ–Η―Ä―É―é―â–Η–Ι –Ψ―²–≤–Α–Μ ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é –¥–≤―É―Ö ―à―²―É―Ä–≤–Α–Μ–Ψ–≤ –Ω–Ψ–¥―ä–Β–Φ–Ϋ–Ψ–≥–Ψ –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Ϋ–Α –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Ι –Ψ―²–Φ–Β―²–Κ–Β –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è ―¹ –Ω―Ä–Η–Ω―É―¹–Κ–Ψ–Φ 5 –Φ–Φ –Ϋ–Α ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η–Β; ―É–Ω–Μ–Ψ―²–Ϋ―è―é―â–Η–Ι –≤–Η–±―Ä–Ψ–±―Ä―É―¹ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é –¥–≤―É―Ö ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄―Ö –≤–Η–Ϋ―²–Ψ–≤ ―²–Α–Κ, ―΅―²–Ψ–±―΄ –Ζ–Α–¥–Ϋ―è―è –Κ―Ä―΄―à–Κ–Α –Ω–Ψ–¥–¥–Ψ–Ϋ–Α –±―΄–Μ–Α –Ϋ–Α –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Ι –Ψ―²–Φ–Β―²–Κ–Β –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è, –Α –Ω–Β―Ä–Β–¥–Ϋ―è―è - –Ϋ–Α 5 –Φ–Φ –≤―΄―à–Β.

–ü―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ –î–Γ-502–ë (–î-345–ë) –Ζ–Α –Ψ–¥–Η–Ϋ –Ω―Ä–Ψ―Ö–Ψ–¥ –Ω–Μ–Α–Ϋ–Η―Ä―É–Β―² –Η ―É–Ω–Μ–Ψ―²–Ϋ―è–Β―² –Ω–Β―¹–Ψ–Κ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è. –ü–Β―¹–Ψ–Κ –¥–Ψ–Μ–Ε–Β–Ϋ –Η–Φ–Β―²―¨ –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ―É―é –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²―¨, –Ω―Ä–Η –Ϋ–Β–¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ–Ι –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²–Η –Β–≥–Ψ –Ω–Ψ–Μ–Η–≤–Α―é―² –Ω–Ψ–Μ–Η–≤–Ψ–Φ–Ψ–Β―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ–Ψ–Ι.

–£ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β ―Ä–Α–±–Ψ―²―΄ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ ―¹–Μ–Β–¥–Η―²―¨, ―΅―²–Ψ–±―΄ –Ω–Β―Ä–Β–¥ –Ψ―²–≤–Α–Μ–Ψ–Φ –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ–Α –±―΄–Μ –Ω–Β―¹―΅–Α–Ϋ―΄–Ι –≤–Α–Μ–Η–Κ –≤―΄―¹–Ψ―²–Ψ–Ι 7 - 10 ―¹–Φ. –ü–Β―¹―΅–Α–Ϋ―΄–Β –≤–Α–Μ–Η–Κ–Η, –Ψ―¹―²–Α–≤―à–Η–Β―¹―è ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ω–Ψ―¹–Μ–Β –Ω―Ä–Ψ―Ö–Ψ–¥–Α –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ–Α, –Ζ–Α―΅–Η―â–Α―é―² –Ζ–Α–Ω–Ψ–¥–Μ–Η―Ü–Ψ ―¹ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨―é –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è.

–î–Μ―è ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è –Ϋ–Α ―É―΅–Α―¹―²–Κ–Α―Ö –¥–Ψ―Ä–Ψ–≥, –Ϋ–Β –Η–Φ–Β―é―â–Η―Ö –Ψ–±―ä–Β–Ζ–¥–Ψ–≤, –Ω―Ä–Η –≤―΄–≥―Ä―É–Ζ–Κ–Β –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ –î–Γ-502–ë (–î-345–ë) –Ω–Β―Ä–Β–Ψ–±–Ψ―Ä―É–¥―É―é―² ―¹–Μ–Β–¥―É―é―â–Η–Φ –Ψ–±―Ä–Α–Ζ–Ψ–Φ: ―¹ –Ψ–¥–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ ―Ä–Α–Φ―΄ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –¥–Ψ–Φ–Κ―Ä–Α―² ―¹ –Ω–Ψ–≤–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι –Ω–Μ–Ψ―â–Α–¥–Κ–Ψ–Ι, ―¹ –¥―Ä―É–≥–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ϋ–Α ―Ä–Α–Φ–Β, –Ϋ–Α ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Η –Ψ–Κ–Ψ–Μ–Ψ 1 –Φ –Ψ―² –Κ–Ψ–Μ–Β―¹, ―É–Κ―Ä–Β–Ω–Μ―è―é―² –¥–Ψ–Φ–Κ―Ä–Α―²―΄ ―¹ –Ω–Ψ–≤–Ψ―Ä–Ψ―²–Ϋ―΄–Φ–Η –Ψ―¹―è–Φ–Η, –Ϋ–Β―¹―É―â–Η–Φ–Η –Ϋ–Α ―¹–Β–±–Β –Κ–Ψ–Μ–Β―¹–Ϋ―΄–Β –Ω–Α―Ä―΄.

–ü–Β―Ä–Β–Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ –±–Β–Ζ –Ω–Ψ–Φ–Ψ―â–Η –Κ―Ä–Α–Ϋ–Α –Ω–Ψ–¥–Ϋ–Η–Φ–Α–Β―²―¹―è –Ϋ–Α–¥ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ–Α–Φ–Η, –Ψ–Ω–Η―Ä–Α―è―¹―¨ ―¹ –Ψ–¥–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ϋ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―É ―΅–Β―Ä–Β–Ζ –¥–Ψ–Φ–Κ―Ä–Α―² ―¹ –Ω–Ψ–≤–Ψ―Ä–Ψ―²–Ϋ–Ψ–Ι –Ω–Μ–Ψ―â–Α–¥–Κ–Ψ–Ι, –Α ―¹ –¥―Ä―É–≥–Ψ–Ι –Ϋ–Α –Κ–Ψ–Μ–Β―¹–Ϋ―É―é –Ω–Α―Ä―É. –½–Α―²–Β–Φ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Κ–Ψ–Μ–Β―¹–Ϋ–Ψ–Ι –Ω–Α―Ä―΄ –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ ―Ä–Α–Ζ–≤–Ψ―Ä–Α―΅–Η–≤–Α―é―² –Η ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –≤–¥–Ψ–Μ―¨ –Ϋ–Η―²–Κ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ, –Ψ―¹–≤–Ψ–±–Ψ–Ε–¥–Α―è –Ω―Ä–Ψ–Β–Ζ–¥ –Ω–Ψ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―é –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Ψ–≤ ―¹ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹―¨―é.

2.3.2.2. –Θ―¹―²–Α–Ϋ–Ψ–≤–Κ–Α –Ζ–Α–Κ–Μ–Α–¥–Ϋ―΄―Ö ―ç–Μ–Β–Φ–Β–Ϋ―²–Ψ–≤ ―à–≤–Ψ–≤ ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è

–£ –Φ–Β―¹―²–Α―Ö ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α ―à–≤–Ψ–≤ ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è –Ϋ–Α –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ ―¹–Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –Η ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Ϋ―΄–Ι –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –¥–Β―Ä–Β–≤―è–Ϋ–Ϋ―΄–Β –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Η ―¹–Ψ ―à―²―΄―Ä―è–Φ–Η –Η –Ω–Ψ–¥–¥–Β―Ä–Ε–Η–≤–Α―é―â–Η–Φ –Κ–Α―Ä–Κ–Α―¹–Ψ–Φ –Η–Ζ –Α―Ä–Φ–Α―²―É―Ä–Ϋ–Ψ–Ι ―¹―²–Α–Μ–Η –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ –Ϋ–Β –Φ–Β–Ϋ–Β–Β –± –Φ–Φ. –®―²―΄―Ä–Η –Η–Ζ–Ψ–Μ–Η―Ä―É―é―² –Ϋ–Α 2/3 –¥–Μ–Η–Ϋ―΄ ―¹–Μ–Ψ–Β–Φ –Ε–Η–¥–Κ–Ψ–≥–Ψ –±–Η―²―É–Φ–Α ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –Ϋ–Β –±–Ψ–Μ–Β–Β 0,3 –Φ–Φ. –ù–Α –Η–Ζ–Ψ–Μ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Β –Κ–Ψ–Ϋ―Ü―΄ ―à―²―΄―Ä–Β–Ι –Ϋ–Α–¥–Β–≤–Α―é―² –≤ ―à–Α―Ö–Φ–Α―²–Ϋ–Ψ–Φ –Ω–Ψ―Ä―è–¥–Κ–Β –Κ–Α―Ä―²–Ψ–Ϋ–Ϋ―΄–Β –Η–Μ–Η ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤―΄–Β –Κ–Ψ–Μ–Ω–Α―΅–Κ–Η, –Ζ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Ϋ―΄–Β –Ϋ–Α –¥–Μ–Η–Ϋ―É 3 ―¹–Φ –Ψ–Ω–Η–Μ–Κ–Α–Φ–Η –Η–Μ–Η –≤–Ψ–Ι–Μ–Ψ–Κ–Ψ–Φ.

–™–Ψ―²–Ψ–≤―É―é –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ―É, ―¹–Ψ―¹―²–Ψ―è―â―É―é –Η–Ζ –¥–≤―É―Ö ―΅–Α―¹―²–Β–Ι –¥–Μ–Η–Ϋ–Ψ–Ι –Ω–Ψ 3,75 –Φ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―¹―²―Ä–Ψ–≥–Ψ –Ω–Β―Ä–Ω–Β–Ϋ–¥–Η–Κ―É–Μ―è―Ä–Ϋ–Ψ –Κ –Ψ―¹–Η –¥–Ψ―Ä–Ψ–≥–Η –Η –Ζ–Α–Κ―Ä–Β–Ω–Μ―è―é―² ―à―²―΄―Ä―è–Φ–Η ―΅–Β―Ä–Β–Ζ 0,8-1 –Φ. –Γ―²―΄–Κ―É―é―â–Η–Β―¹―è –Κ–Ψ–Ϋ―Ü―΄ –Ω―Ä–Ψ–Κ–Μ–Α–¥–Ψ–Κ ―¹–Ψ–Β–¥–Η–Ϋ―è―é―² ―¹–Κ–Ψ–±–Α–Φ–Η –Η–Ζ –Ω―Ä–Ψ–≤–Ψ–Μ–Ψ–Κ–Η –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 6 –Φ–Φ. –î–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è –Ω–Μ–Ψ―²–Ϋ–Ψ–≥–Ψ –Ω―Ä–Η–Φ―΄–Κ–Α–Ϋ–Η―è –Ω―Ä–Ψ–Κ–Μ–Α–¥–Ψ–Κ –Η―Ö ―¹―²―΄–Κ―É―é―² –Ω–Ψ –Κ–Ψ―¹–Ψ–Φ―É ―¹―Ä–Β–Ζ―É. –½–Α–Ζ–Ψ―Ä –Φ–Β–Ε–¥―É –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Α–Φ–Η –≤ ―¹―²―΄–Κ–Β –Ϋ–Β –¥–Ψ–Ω―É―¹–Κ–Α–Β―²―¹―è, –Α –Φ–Β–Ε–¥―É –Κ―Ä–Α–Β–Φ –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Η –Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ–Ψ–Ι –Ϋ–Β –¥–Ψ–Μ–Ε–Β–Ϋ –Ω―Ä–Β–≤―΄―à–Α―²―¨ 10 –Φ–Φ.

–ü―Ä–Ψ–Κ–Μ–Α–¥–Κ–Η –¥–Ψ–Μ–Ε–Ϋ―΄ ―¹―²–Ψ―è―²―¨ –≤–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ–Ψ, –Α ―à―²―΄―Ä–Η - –≥–Ψ―Ä–Η–Ζ–Ψ–Ϋ―²–Α–Μ―¨–Ϋ–Ψ (–Ω–Β―Ä–Ω–Β–Ϋ–¥–Η–Κ―É–Μ―è―Ä–Ϋ–Ψ –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η –Ω―Ä–Ψ–Κ–Μ–Α–¥–Ψ–Κ). –£ –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Φ –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Η ―à―²―΄―Ä–Η ―É–¥–Β―Ä–Ε–Η–≤–Α―é―² ―¹–≤–Α―Ä–Ϋ―΄–Φ–Η –Κ–Α―Ä–Κ–Α―¹–Α–Φ–Η.

–ü―Ä–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Β –Ω–Α–Ζ–Α ―à–≤–Α ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è –≤ –Ζ–Α―²–≤–Β―Ä–¥–Β–≤―à–Β–Φ –±–Β―²–Ψ–Ϋ–Β –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ―É ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―²–Α–Κ, ―΅―²–Ψ–±―΄ –Β–Β –≤–Β―Ä―Ö –Ω–Ψ―¹–Μ–Β ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η―è –±–Β―²–Ψ–Ϋ–Α –±―΄–Μ –Ϋ–Η–Ε–Β –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ϋ–Β –±–Ψ–Μ–Β–Β ―΅–Β–Φ –Ϋ–Α 10 - 12 –Φ–Φ.

–†–Α―¹―¹―²–Ψ―è–Ϋ–Η―è –Φ–Β–Ε–¥―É ―à–≤–Α–Φ–Η ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è –Ϋ–Α–Ζ–Ϋ–Α―΅–Α―é―² –≤ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η–Η ―¹ ―É–Κ–Α–Ζ–Α–Ϋ–Η―è–Φ–Η ¬Ϊ–‰–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Ω–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤―É ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö –Ω–Ψ–Κ―Ä―΄―²–Η–Ι –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―¨–Ϋ―΄―Ö –¥–Ψ―Ä–Ψ–≥¬Μ –£–Γ–ù 139-80, –€., –Δ―Ä–Α–Ϋ―¹–Ω–Ψ―Ä―², 1980.

–£ –¥–Α–Ϋ–Ϋ–Ψ–Ι –Κ–Α―Ä―²–Β ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Β –Φ–Β–Ε–¥―É ―à–≤–Α–Φ–Η ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è –Ω―Ä–Η–Ϋ―è―²–Ψ ―Ä–Α–≤–Ϋ―΄–Φ 50 –Φ.

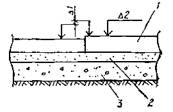

–†–Η―¹. 7. –Θ–≥–Ψ–Μ―¨–Ϋ–Η–Κ-―à–Α–±–Μ–Ψ–Ϋ –Ω―Ä–Η ―²–Ψ–Μ―â–Η–Ϋ–Β –Ω–Ψ–Κ―Ä―΄―²–Η―è 22 ―¹–Φ (―Ä–Α–Ζ–Φ–Β―Ä―΄ –¥–Α–Ϋ―΄ –≤ ―¹–Φ)

–£ –Κ–Ψ–Ϋ―Ü–Β ―Ä–Α–±–Ψ―΅–Β–Ι ―¹–Φ–Β–Ϋ―΄ –Η–Μ–Η –Ω―Ä–Η –Ω–Β―Ä–Β―Ä―΄–≤–Α―Ö –≤ –±–Β―²–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Η –±–Ψ–Μ–Β–Β ―΅–Β–Φ –Ϋ–Α 3 ―΅ ―É―¹―²―Ä–Α–Η–≤–Α―é―² ―Ä–Α–±–Ψ―΅–Η–Ι ―à–Ψ–≤ ―¹ –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η–Β–Φ –Ψ–Ω–Α–Μ―É–±–Κ–Η –≤ –≤–Η–¥–Β ―É–≥–Ψ–Μ―¨–Ϋ–Η–Κ–Α-―à–Α–±–Μ–Ψ–Ϋ–Α –Η–Ζ –¥–Ψ―¹–Ψ–Κ (―Ä–Η―¹. 7). –ü–Ψ–Μ–Κ–Η –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ ―¹–±–Η―²―΄ –Η–Ζ –¥–≤―É―Ö –¥–Ψ―¹–Ψ–Κ ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι –Ω–Ψ 30 –Φ–Φ, ―à–Η―Ä–Η–Ϋ–Α –Ω–Ψ–Μ–Ψ–Κ –¥–Ψ–Μ–Ε–Ϋ–Α ―Ä–Α–≤–Ϋ―è―²―¨―¹―è ―²–Ψ–Μ―â–Η–Ϋ–Β –Ω–Ψ–Κ―Ä―΄―²–Η―è. –ù–Α –≤–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Ψ–Μ–Κ–Β ―É–≥–Ψ–Μ―¨–Ϋ–Η–Κ–Α-―à–Α–±–Μ–Ψ–Ϋ–Α –Η–Φ–Β–Β―²―¹―è –¥–Ψ―¹–Κ–Α-―¹–Β–≥–Φ–Β–Ϋ―² –¥–Μ―è –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Η―è –≤ ―²–Ψ―Ä―Ü–Β –Ω–Μ–Η―²―΄ –Ω–Α–Ζ–Α ―¹―³–Β―Ä–Η―΅–Β―¹–Κ–Ψ–Ι ―³–Ψ―Ä–Φ―΄ –Η –Ψ―²–≤–Β―Ä―¹―²–Η―è –¥–Μ―è ―¹―²–Α–Μ―¨–Ϋ―΄―Ö ―à―²―΄―Ä–Β–Ι-–Α–Ϋ–Κ–Β―Ä–Ψ–≤. –î–Μ―è ―É–≤–Β–Μ–Η―΅–Β–Ϋ–Η―è –Ε–Β―¹―²–Κ–Ψ―¹―²–Η ―É–≥–Ψ–Μ―¨–Ϋ–Η–Κ–Α-―à–Α–±–Μ–Ψ–Ϋ–Α ―΅–Β―Ä–Β–Ζ 1 –Φ ―¹―²–Α–≤―è―² –Ω–Ψ–¥–Κ–Ψ―¹―΄. –£–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ―É―é –Ω–Ψ–Μ–Κ―É –Ω–Ψ–Κ―Ä―΄–≤–Α―é―² –±–Η―²―É–Φ–Ϋ–Ψ–Ι ―ç–Φ―É–Μ―¨―¹–Η–Β–Ι ―¹–Μ–Ψ–Β–Φ –Ψ–Κ–Ψ–Μ–Ψ 1 –Φ–Φ. –Θ–≥–Ψ–Μ―¨–Ϋ–Η–Κ-―à–Α–±–Μ–Ψ–Ϋ ―¹–Ψ―¹―²–Ψ–Η―² –Η–Ζ –¥–≤―É―Ö ―΅–Α―¹―²–Β–Ι –¥–Μ–Η–Ϋ–Ψ–Ι –Ω–Ψ 3,75 –Φ.

–ü―Ä–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Β ―Ä–Α–±–Ψ―΅–Β–≥–Ψ ―à–≤–Α –≤―΄–Ω–Ψ–Μ–Ϋ―è―é―² ―¹–Μ–Β–¥―É―é―â–Η–Β –Ψ–Ω–Β―Ä–Α―Ü–Η–Η: ―É –Φ–Β―¹―²–Α ―à–≤–Α ―É–¥–Α–Μ―è―é―² –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨, ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―É–≥–Ψ–Μ―¨–Ϋ–Η–Κ-―à–Α–±–Μ–Ψ–Ϋ –Η –Κ―Ä–Β–Ω―è―² –Β–≥–Ψ –Κ–Ψ―¹―²―΄–Μ―è–Φ–Η, –Κ–Ψ―²–Ψ―Ä―΄–Β –Ζ–Α–±–Η–≤–Α―é―² –≤ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –≤–Ω–Μ–Ψ―²–Ϋ―É―é –Κ –≥–Ψ―Ä–Η–Ζ–Ψ–Ϋ―²–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Ψ–Μ–Κ–Β ―΅–Β―Ä–Β–Ζ 100-150 ―¹–Φ.

–£–Β―Ä―Ö–Ϋ―è―è –≥―Ä–Α–Ϋ―¨ –≤–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ–Ψ–Ι –Ω–Ψ–Μ–Κ–Η –¥–Ψ–Μ–Ε–Ϋ–Α ―¹–Ψ–≤–Ω–Α–¥–Α―²―¨ ―¹ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨―é –Ω–Ψ–Κ―Ä―΄―²–Η―è.

–ü–Α–Ζ―É―Ö―É –Φ–Β–Ε–¥―É –Ω–Ψ–Κ―Ä―΄―²–Η–Β–Φ –Η ―É–≥–Ψ–Μ―¨–Ϋ–Η–Κ–Ψ–Φ-―à–Α–±–Μ–Ψ–Ϋ–Ψ–Φ –Ζ–Α–Ω–Ψ–Μ–Ϋ―è―é―² –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹―¨―é ―¹ –Ϋ–Β–Κ–Ψ―²–Ψ―Ä―΄–Φ –Η–Ζ–±―΄―²–Κ–Ψ–Φ, ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –Β–Β –≥–Μ―É–±–Η–Ϋ–Ϋ―΄–Φ –≤–Η–±―Ä–Α―²–Ψ―Ä–Ψ–Φ –Η –Ζ–Α–±–Η–≤–Α―é―² –Κ―É–≤–Α–Μ–¥–Ψ–Ι ―¹―²–Α–Μ―¨–Ϋ―΄–Β ―à―²―΄―Ä–Η –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 25 –Φ–Φ –Η –¥–Μ–Η–Ϋ–Ψ–Ι 50 ―¹–Φ –Η–Ζ –Α―Ä–Φ–Α―²―É―Ä―΄ –Ω–Β―Ä–Η–Ψ–¥–Η―΅–Β―¹–Κ–Ψ–≥–Ψ –Ω―Ä–Ψ―³–Η–Μ―è –Η–Μ–Η –¥–Μ–Η–Ϋ–Ψ–Ι 70 ―¹–Φ –Η–Ζ –≥–Μ–Α–¥–Κ–Ψ–Ι –Α―Ä–Φ–Α―²―É―Ä―΄, –Ψ―²–¥–Β–Μ―΄–≤–Α―é―² –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―è―² ―É―Ö–Ψ–¥ –Ζ–Α –±–Β―²–Ψ–Ϋ–Ψ–Φ.

2.3.2.3. –†–Α―¹–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η–Β –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Φ–Α―à–Η–Ϋ–Ψ–Ι –î–Γ-503–ë (–î-375–ë)

–î–Ψ –Ϋ–Α―΅–Α–Μ–Α –±–Β―²–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è –≤–Ϋ―É―²―Ä–Β–Ϋ–Ϋ–Η–Β –≥―Ä–Α–Ϋ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ ―¹–Φ–Α–Ζ―΄–≤–Α―é―² –Ψ―²―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ―΄–Φ –Φ–Α―¹–Μ–Ψ–Φ, –Α –Ω–Ψ–Μ–Ψ―¹―²–Η –Φ–Β–Ε–¥―É ―Ä–Β–Μ―¨―¹–Ψ–Φ –Η –±–Ψ―Ä―²–Ψ–Φ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ζ–Α–Ω–Ψ–Μ–Ϋ―è―é―² ―¹―É―Ö–Η–Φ –Ω–Β―¹–Κ–Ψ–Φ, ―É–±–Η―Ä–Α―é―² ―É–≥–Ψ–Μ―¨–Ϋ–Η–Κ-―à–Α–±–Μ–Ψ–Ϋ –Η –Ψ–±–Φ–Α–Ζ―΄–≤–Α―é―² –±–Β―²–Ψ–Ϋ ―¹ ―²–Ψ―Ä―Ü–Α –Ω–Μ–Η―²―΄ –±–Η―²―É–Φ–Ϋ–Ψ–Ι ―ç–Φ―É–Μ―¨―¹–Η–Β–Ι –Η–Μ–Η –Ω–Μ–Β–Ϋ–Κ–Ψ–Ψ–±―Ä–Α–Ζ―É―é―â–Η–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–Φ, –Κ–Ψ―²–Ψ―Ä―΄–Ι –Ω―Ä–Η–Φ–Β–Ϋ―è―é―² –¥–Μ―è ―É―Ö–Ψ–¥–Α –Ζ–Α –±–Β―²–Ψ–Ϋ–Ψ–Φ. –ü―Ä–Η ―ç―²–Ψ–Φ –Ψ–±–Φ–Α–Ζ–Κ–Α ―¹―²–Β―Ä–Ε–Ϋ―è-–Α–Ϋ–Κ–Β―Ä–Α –Ϋ–Α –¥–Μ–Η–Ϋ–Β –±–Ψ–Μ–Β–Β 8 ―¹–Φ –Ψ―² ―²–Ψ―Ä―Ü–Α –Ω–Μ–Η―²―΄ –Ζ–Α–Ω―Ä–Β―â–Α–Β―²―¹―è.

–ë–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ ―É–Κ–Μ–Α–¥―΄–≤–Α―é―² –¥–≤―É–Φ―è ―¹–Ω–Ψ―¹–Ψ–±–Α–Φ–Η:

–±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –¥–Ψ―¹―²–Α–≤–Μ―è―é―² –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è–Φ–Η-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Α–Φ–Η –Ω–Ψ> –Ψ–±–Ψ―΅–Η–Ϋ–Β –Η –≤―΄–≥―Ä―É–Ε–Α―é―² –≤ –±―É–Ϋ–Κ–Β―Ä –Φ–Α―à–Η–Ϋ―΄ –î–Γ-503–ë (–î-375–ë);

–±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –Η–Ζ –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Ψ–≤ –≤―΄–≥―Ä―É–Ε–Α―é―² –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –Η ―Ä–Α–Ζ―Ä–Α–≤–Ϋ–Η–≤–Α―é―² –±―É–Ϋ–Κ–Β―Ä–Ψ–Φ –Φ–Ψ–¥–Β―Ä–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –î–Γ-503–ë (–î-375–ë).

2.3.2.4. –Θ–Κ–Μ–Α–¥–Κ–Α ―¹–Φ–Β―¹–Η –±―É–Ϋ–Κ–Β―Ä–Ϋ―΄–Φ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ–Β–Φ –î–Γ-503–ë (–î-375–ë)

–ü―Ä–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Β –Ψ–¥–Ϋ–Ψ―¹–Μ–Ψ–Ι–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―é―² ―¹―Ä–Α–Ζ―É –Ϋ–Α –Ω–Ψ–Μ–Ϋ―É―é ―²–Ψ–Μ―â–Η–Ϋ―É ―¹ –Ω–Β―Ä–Β–Κ―Ä―΄―²–Η–Β–Φ ―É–Κ–Μ–Α–¥―΄–≤–Α–Β–Φ―΄―Ö –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ―΄―Ö –Ω–Ψ–Μ–Ψ―¹ –Ϋ–Α 1/3 ―à–Η―Ä–Η–Ϋ―΄ –±―É–Ϋ–Κ–Β―Ä–Α.

–ë―É–Ϋ–Κ–Β―Ä ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―²–Α–Κ, ―΅―²–Ψ–±―΄ –Ϋ–Η–Ε–Ϋ―è―è –Κ―Ä–Ψ–Φ–Κ–Α –±―É–Ϋ–Κ–Β―Ä–Α –±―΄–Μ–Α –≤―΄―à–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ϋ–Α 2-3 ―¹–Φ (―¹ ―É―΅–Β―²–Ψ–Φ ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η―è).

–ö–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –±―É–Ϋ–Κ–Β―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è ―Ä–Α―¹―¹―΅–Η―²–Α–Ϋ–Α –Ϋ–Α –¥–Ψ―¹―²–Α–≤–Κ―É –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è–Φ–Η-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Α–Φ–Η ―¹ –±–Ψ–Κ–Ψ–≤–Ψ–Ι ―Ä–Α–Ζ–≥―Ä―É–Ζ–Κ–Ψ–Ι. –î–Μ―è –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α–Ϋ–Η―è –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Ψ–≤ ―¹ –Ζ–Α–¥–Ϋ–Β–Ι ―Ä–Α–Ζ–≥―Ä―É–Ζ–Κ–Ψ–Ι –Ϋ–Α ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ–Β –Φ–Ψ–Ϋ―²–Η―Ä―É–Β―²―¹―è ―Ä–Α–Ζ–≥―Ä―É–Ζ–Ψ―΅–Ϋ―΄–Ι –Κ–Ψ–≤―à.

–£ –Φ–Β―¹―²–Α―Ö ―Ä–Α―¹–Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η―è ―à–≤–Ψ–≤ ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―é―² –Ψ―¹―²–Ψ―Ä–Ψ–Ε–Ϋ–Ψ –≤–Ψ –Η–Ζ–±–Β–Ε–Α–Ϋ–Η–Β ―¹–Φ–Β―â–Β–Ϋ–Η―è –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Η ―à–≤–Α ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è. –ë―É–Ϋ–Κ–Β―Ä, –Ζ–Α–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Ϋ―΄–Ι –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹―¨―é, ―Ä–Α―¹–Ω–Ψ–Μ–Α–≥–Α―é―² ―²–Α–Κ, ―΅―²–Ψ–±―΄ –Β–≥–Ψ –Ψ―¹―¨ –±―΄–Μ–Α –Ϋ–Α–¥ ―à–≤–Ψ–Φ, –Α –Ζ–Α―²–Β–Φ ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Ψ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―é―² ―¹–Φ–Β―¹―¨ –Ω–Ψ –Ψ–±–Β ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Η –Η –Ψ―¹―²–Ψ―Ä–Ψ–Ε–Ϋ–Ψ ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –≥–Μ―É–±–Η–Ϋ–Ϋ―΄–Φ–Η –≤–Η–±―Ä–Α―²–Ψ―Ä–Α–Φ–Η.

–ü―Ä–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Β –¥–≤―É―Ö―¹–Μ–Ψ–Ι–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Η–Μ–Η –Ω–Ψ–Κ―Ä―΄―²–Η―è, –Α―Ä–Φ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ ―¹–Β―²–Κ–Ψ–Ι, ―¹–Φ–Β―¹―¨ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―é―² –Ω–Ψ―¹–Μ–Ψ–Ι–Ϋ–Ψ. –î–Μ―è ―ç―²–Ψ–≥–Ψ –±―É–Ϋ–Κ–Β―Ä ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è –î–Γ-503–ë (–î-375–ë) –Ψ–Ω―É―¹–Κ–Α―é―² –≤ –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β –¥–Μ―è ―É–Κ–Μ–Α–¥–Κ–Η –Ϋ–Η–Ε–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è –Η ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―é―² ―¹–Φ–Β―¹―¨ –Ϋ–Α ―É―΅–Α―¹―²–Κ–Β –¥–Μ–Η–Ϋ–Ψ–Ι 8-10 –Φ, –Ζ–Α―²–Β–Φ –Φ–Α―à–Η–Ϋ―É –≤–Ψ–Ζ–≤―Ä–Α―â–Α―é―² –≤ –Ω–Β―Ä–≤–Ψ–Ϋ–Α―΅–Α–Μ―¨–Ϋ–Ψ–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β –Η –Ω–Ψ–¥–Ϋ–Η–Φ–Α―é―² –±―É–Ϋ–Κ–Β―Ä –≤ –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β –¥–Μ―è ―É–Κ–Μ–Α–¥–Κ–Η –≤–Β―Ä―Ö–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è. –î–Μ―è –±―΄―¹―²―Ä–Ψ–Ι ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –±―É–Ϋ–Κ–Β―Ä–Α ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è –≤ ―Ä–Α–±–Ψ―΅–Β–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―²―¹―è ―³–Η–Κ―¹–Α―²–Ψ―Ä―΄, –Ψ–≥―Ä–Α–Ϋ–Η―΅–Η–≤–Α―é―â–Η–Β –Ω–Β―Ä–Β–Φ–Β―â–Β–Ϋ–Η–Β –±―É–Ϋ–Κ–Β―Ä–Α –Ω–Ψ –≤–Β―Ä―²–Η–Κ–Α–Μ–Η.

–ü–Β―Ä–Β–¥ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η–Β–Φ –≤–Β―Ä―Ö–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –Ϋ–Η–Ε–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ―΄–Φ –≤–Η–±―Ä–Α―²–Ψ―Ä–Ψ–Φ –Η –Ψ―¹–Ψ–±–Β–Ϋ–Ϋ–Ψ ―²―â–Α―²–Β–Μ―¨–Ϋ–Ψ ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –≥–Μ―É–±–Η–Ϋ–Ϋ―΄–Φ –≤–Η–±―Ä–Α―²–Ψ―Ä–Ψ–Φ, –Α –Ζ–Α―²–Β–Φ ―É–Κ–Μ–Α–¥―΄–≤–Α―é―² ―à―²―΄―Ä–Η –≤ ―à–≤–Α―Ö ―¹–Ε–Α―²–Η―è –Η –≤ –Ω―Ä–Ψ–¥–Ψ–Μ―¨–Ϋ–Ψ–Φ ―à–≤–Β –Η –Α―Ä–Φ–Α―²―É―Ä–Ϋ―΄–Β ―¹–Β―²–Κ–Η –≤ –Α―Ä–Φ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄―Ö –Ω–Ψ–Κ―Ä―΄―²–Η―è―Ö.

–î–Μ―è ―É―¹–Κ–Ψ―Ä–Β–Ϋ–Η―è ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α –¥–≤―É―Ö―¹–Μ–Ψ–Ι–Ϋ–Ψ–≥–Ψ –Η–Μ–Η –Α―Ä–Φ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η–Ι –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –Φ–Ψ–Ε–Ϋ–Ψ ―É–Κ–Μ–Α–¥―΄–≤–Α―²―¨ –¥–≤―É–Φ―è ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è–Φ–Η –î–Γ-503–ë (–î-375–ë). –≠―²–Ψ―² ―¹–Ω–Ψ―¹–Ψ–± –¥–Α–Β―² –Ζ–Ϋ–Α―΅–Η―²–Β–Μ―¨–Ϋ–Ψ–Β –Ω–Ψ–≤―΄―à–Β–Ϋ–Η–Β ―¹–Φ–Β–Ϋ–Ϋ–Ψ–Ι –≤―΄―Ä–Α–±–Ψ―²–Κ–Η –Ω―Ä–Η –Ψ―Ä–≥–Α–Ϋ–Η–Ζ–Α―Ü–Η–Η –¥–≤–Η–Ε–Β–Ϋ–Η―è –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Ψ–≤ ―¹ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹―¨―é –Ω–Ψ –Ψ–±–Β–Η–Φ –Ψ–±–Ψ―΅–Η–Ϋ–Α–Φ –Η –≤―΄–≥―Ä―É–Ζ–Κ–Ψ–Ι ―¹–Φ–Β―¹–Η –¥–Μ―è –Ϋ–Η–Ε–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è ―¹ –Ψ–¥–Ϋ–Ψ–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –¥–Ψ―Ä–Ψ–≥–Η, –¥–Μ―è –≤–Β―Ä―Ö–Ϋ–Β–≥–Ψ ―¹ –¥―Ä―É–≥–Ψ–Ι. –ù–Η–Ε–Ϋ–Η–Ι ―¹–Μ–Ψ–Ι –≤ ―ç―²–Ψ–Φ ―¹–Μ―É―΅–Α–Β ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ–Ψ–Ι –î–Γ-504–ë (–î-376–ë).

2.3.2.5. –Θ–Κ–Μ–Α–¥–Κ–Α ―¹–Φ–Β―¹–Η –Φ–Ψ–¥–Β―Ä–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Φ –±―É–Ϋ–Κ–Β―Ä–Ϋ―΄–Φ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ–Β–Φ –î–Γ-503–ë (–î-375–ë)

–†–Η―¹. 8. –Γ―Ö–Β–Φ–Α ―Ä–Α–±–Ψ―²―΄ –Ψ―²–Κ–Η–¥–Ϋ―΄―Ö ―â–Η―²–Κ–Ψ–≤ –Ω―Ä–Η ―Ä–Α–Ζ―Ä–Α–≤–Ϋ–Η–≤–Α–Ϋ–Η–Η –±–Β―²–Ψ–Ϋ–Α, –≤―΄–≥―Ä―É–Ε–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β, –Φ–Ψ–¥–Β―Ä–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Φ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ–Β–Φ –î–Γ-503–ê (–î-375–ê):

–Α - ―¹―Ö–Β–Φ–Α―²–Η―΅–Β―¹–Κ–Α―è –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –±―É–Ϋ–Κ–Β―Ä–Α; –± - ―Ä–Α–±–Ψ―²–Α ―â–Η―²–Κ–Ψ–≤ –Ω―Ä–Η –¥–≤–Η–Ε–Β–Ϋ–Η–Η –≤–Ω―Ä–Α–≤–Ψ; –≤ - ―Ä–Α–±–Ψ―²–Α ―â–Η―²–Κ–Ψ–≤ –Ω―Ä–Η –¥–≤–Η–Ε–Β–Ϋ–Η–Η –≤–Μ–Β–≤–Ψ; 1 - ―¹―²–Β–Ϋ–Κ–Η –±―É–Ϋ–Κ–Β―Ä–Α; 2 - ―à–Α―Ä–Ϋ–Η―Ä, ―¹–Ψ–Β–¥–Η–Ϋ―è―é―â–Η–Ι –Ψ―²–Κ–Η–¥–Ϋ―΄–Β ―â–Η―²–Κ–Η ―¹–Ψ ―¹―²–Β–Ϋ–Κ–Α–Φ–Η –±―É–Ϋ–Κ–Β―Ä–Α; 3 - –Ψ―²–Κ–Η–¥–Ϋ―΄–Β ―â–Η―²–Κ–Η

–ö–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Φ–Ψ–¥–Β―Ä–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –±―É–Ϋ–Κ–Β―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è –î–Γ-503–ë (–î-375–ë) –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―²―¨ ―¹–Φ–Β―¹―¨, –≤―΄–≥―Ä―É–Ε–Β–Ϋ–Ϋ―É―é –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è–Φ–Η-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Α–Φ–Η –Ϋ–Α –Ω–Ψ–¥–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Ϋ–Ψ–Β –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β, –≤–Ω–Β―Ä–Β–¥–Η ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è.

–î–Μ―è –Ω―Ä–Ψ–Β–Ζ–¥–Α –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Α –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―¹–Ϋ–Η–Φ–Α―é―² –¥–≤–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄.

–£―΄–≥―Ä―É–Ε–Β–Ϋ–Ϋ―É―é –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –Φ–Ψ–¥–Β―Ä–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―¨ (–Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Θ–Γ –Α–≤―²–Ψ–¥–Ψ―Ä–Ψ–≥–Η –€–Ψ―¹–Κ–≤–Α-–†–Η–≥–Α) ―Ä–Α–Ζ–¥–≤–Η–≥–Α–Β―² ―¹–Φ–Ψ–Ϋ―²–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Φ–Η –≤–Ω–Β―Ä–Β–¥–Η –Ϋ–Α ―Ä–Α–Φ–Β ―²―Ä–Β―É–≥–Ψ–Μ―¨–Ϋ―΄–Φ–Η –≤―΄―¹―²―É–Ω–Α–Φ–Η, –Α –Ζ–Α―²–Β–Φ ―Ä–Α–Ζ―Ä–Α–≤–Ϋ–Η–≤–Α–Β―² –¥–Ψ –Ζ–Α–¥–Α–Ϋ–Ϋ–Ψ–Ι ―²–Ψ–Μ―â–Η–Ϋ―΄ –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ–Ψ-–Ω–Ψ―¹―²―É–Ω–Α―²–Β–Μ―¨–Ϋ―΄–Φ–Η –¥–≤–Η–Ε–Β–Ϋ–Η―è–Φ–Η –±―É–Ϋ–Κ–Β―Ä–Α, –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Ψ―²–Κ–Η–¥–Ϋ―΄–Φ–Η ―â–Η―²–Κ–Α–Φ–Η (―Ä–Η―¹. 8).

–û–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Β –±―É–Ϋ–Κ–Β―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è –Φ–Ψ–Ε–Β―² –±―΄―²―¨ –Η –Ϋ–Β―¹–Κ–Ψ–Μ―¨–Κ–Ψ –¥―Ä―É–≥–Η–Φ (–Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Γ–Θ-848 ―²―Ä–Β―¹―²–Α ¬Ϊ–ö–Η–Β–≤–¥–Ψ―Ä―¹―²―Ä–Ψ–Ι¬Μ). –ü–Β―Ä–Β–¥–Ϋ―é―é –±–Α–Μ–Κ―É ―Ä–Α–Φ―΄ –Φ–Α―à–Η–Ϋ―΄ ―¹–Ϋ–Η–Φ–Α―é―², –Α –≤―²–Ψ―Ä―É―é –±–Α–Μ–Κ―É –Ω–Β―Ä–Β–¥–Ϋ–Β–Ι ―΅–Α―¹―²–Η ―É―¹–Η–Μ–Η–≤–Α―é―² ―à–≤–Β–Μ–Μ–Β―Ä–Ψ–Φ.

–£ –Ϋ–Η–Ε–Ϋ–Β–Ι ―΅–Α―¹―²–Η ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ –±―É–Ϋ–Κ–Β―Ä–Α ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α–≤ ―é―² ―΅–Β―²―΄―Ä–Β –Ψ―²–¥–Β–Μ―¨–Ϋ―΄–Β –Ζ–Α―¹–Μ–Ψ–Ϋ–Κ–Η, –Κ–Ψ―²–Ψ―Ä―΄–Β –Φ–Ψ–≥―É―² –Ψ―²–Κ–Μ–Ψ–Ϋ―è―²―¨―¹―è –Ω–Ψ–¥ –Ϋ–Α–Ω–Ψ―Ä–Ψ–Φ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η ―²–Ψ–Μ―¨–Κ–Ψ –≤–Ϋ―É―²―Ä―¨ –±―É–Ϋ–Κ–Β―Ä–Α. –ö –Ω–Β―Ä–Β–¥–Ϋ–Β–Ι ―΅–Α―¹―²–Η ―²–Β–Μ–Β–Ε–Κ–Η –±―É–Ϋ–Κ–Β―Ä–Α –Κ―Ä–Β–Ω–Η―²―¹―è –Ϋ–Α –±–Ψ–Μ―²–Α―Ö –Κ―Ä–Ψ–Ϋ―à―²–Β–Ι–Ϋ ―¹ –Μ–Ψ–Ω–Α―¹―²―¨―é.

–î–Μ―è –Ω―Ä–Β–¥–Ψ―²–≤―Ä–Α―â–Β–Ϋ–Η―è –Ω–Ψ–¥–Ϋ―è―²–Η―è –±―É–Ϋ–Κ–Β―Ä–Α –Ω―Ä–Η ―Ä–Α–±–Ψ―²–Β –Ϋ–Α –Κ―Ä–Ψ–Ϋ―à―²–Β–Ι–Ϋ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –≥―Ä―É–Ζ –Φ–Α―¹―¹–Ψ–Ι 150 –Κ–≥.

–ö –Ω–Β―Ä–Β–¥–Ϋ–Η–Φ ―¹–Β–Κ―Ü–Η―è–Φ ―Ä–Α–Φ―΄ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è ―¹ –≤–Ϋ―É―²―Ä–Β–Ϋ–Ϋ–Β–Ι ―¹―²–Ψ―Ä–Ψ–Ϋ―΄ –Ω―Ä–Η–≤–Α―Ä–Η–≤–Α―é―²―¹―è –Κ–Ψ–Ε―É―Ö–Η, –Ω―Ä–Β–¥–Ψ―²–≤―Ä–Α―â–Α―é―â–Η–Β –Ω–Ψ–Ω–Α–¥–Α–Ϋ–Η–Β ―¹–Φ–Β―¹–Η –Ω–Ψ–¥ –Κ–Ψ–Μ–Β―¹–Α.

–î–Μ―è ―É–Μ―É―΅―à–Β–Ϋ–Η―è ―²―Ä–Α–Ϋ―¹–Ω–Ψ―Ä―²–Α–±–Β–Μ―¨–Ϋ–Ψ―¹―²–Η –Φ–Α―à–Η–Ϋ―΄ –±–Α–Ζ–Ψ–≤―É―é –¥–Μ–Η–Ϋ―É ―Ä–Α–Φ―΄ ―É–Κ–Ψ―Ä–Α―΅–Η–≤–Α―é―² –Ϋ–Α 2,1 –Φ –Ω―É―²–Β–Φ –≤―΄―Ä–Β–Ζ–Κ–Η ―¹―Ä–Β–¥–Ϋ–Β–Ι ―΅–Α―¹―²–Η –±–Ψ–Κ–Ψ–≤―΄―Ö ―à–≤–Β–Μ–Μ–Β―Ä–Ψ–≤, –Α –¥–Μ–Η–Ϋ―É –±―É–Ϋ–Κ–Β―Ä–Α ―É–Φ–Β–Ϋ―¨―à–Α―é―² –¥–Ψ 1,4 –Φ.

–€–Ψ–¥–Β―Ä–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―¨ ―Ä–Α–±–Ψ―²–Α–Β―² ―¹–Μ–Β–¥―É―é―â–Η–Φ –Ψ–±―Ä–Α–Ζ–Ψ–Φ: –≤―΄–≥―Ä―É–Ε–Β–Ϋ–Ϋ―É―é –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―é―² –Μ–Ψ–Ω–Α―¹―²―¨―é –Ω–Ψ ―à–Η―Ä–Η–Ϋ–Β –±―É–¥―É―â–Β–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è ―¹ –Ω–Ψ―¹―²–Β–Ω–Β–Ϋ–Ϋ―΄–Φ –Ω–Β―Ä–Β–Φ–Β―â–Β–Ϋ–Η–Β–Φ ―¹–Φ–Β―¹–Η –Ω–Β―Ä–Β–¥–Ϋ–Β–Ι ―΅–Α―¹―²―¨―é ―Ä–Α–Φ―΄ –≤–Ω–Β―Ä–Β–¥. –½–Α―²–Β–Φ –Ω―Ä–Η –¥–≤–Η–Ε–Β–Ϋ–Η–Η –Φ–Α―à–Η–Ϋ―΄ –±―É–Ϋ–Κ–Β―Ä–Ψ–Φ –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ –Ω–Μ–Α–Ϋ–Η―Ä―É―é―² –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨. –ü―Ä–Η ―ç―²–Ψ–Φ –Ζ–Α―¹–Μ–Ψ–Ϋ–Κ–Η, –Ψ―²–Κ―Ä―΄–≤–Α―é―â–Η–Β―¹―è –≤–Ϋ―É―²―Ä―¨, –Ω–Ψ–Ζ–≤–Ψ–Μ―è―é―² –Ζ–Α–Ω–Ψ–Μ–Ϋ–Η―²―¨ –±―É–Ϋ–Κ–Β―Ä –Η–Ζ–Μ–Η―à–Κ–Α–Φ–Η ―¹–Φ–Β―¹–Η –Η ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ―è―²―¨ –Β–Β –Ζ–Α―²–Β–Φ –≤ –Φ–Β―¹―²–Α―Ö –Ω―Ä–Ψ–Ω―É―¹–Κ–Ψ–≤ –Η ―É–≥–Μ―É–±–Μ–Β–Ϋ–Η–Ι.

–ü―Ä–Η ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Β –¥–≤―É―Ö―¹–Μ–Ψ–Ι–Ϋ–Ψ–≥–Ψ –Η–Μ–Η –Α―Ä–Φ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ω―Ä–Η–Φ–Β–Ϋ―è―é―² –¥–≤–Α ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è: –Φ–Ψ–¥–Β―Ä–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Ι –¥–Μ―è ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α –Ϋ–Η–Ε–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è –Η –Ψ–±―΄―΅–Ϋ―΄–Ι –¥–Μ―è –≤–Β―Ä―Ö–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è. –Γ–Φ–Β―¹―¨ –¥–Μ―è –Ϋ–Η–Ε–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è –Ω–Ψ–¥–Α―é―² –Ω―Ä―è–Φ–Ψ –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β, –Α –¥–Μ―è –≤–Β―Ä―Ö–Ϋ–Β–≥–Ψ ―¹–Μ–Ψ―è –¥–Ψ―¹―²–Α–≤–Μ―è―é―² –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è–Φ–Η-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Α–Φ–Η –Ω–Ψ –Ψ–±–Ψ―΅–Η–Ϋ–Β –Η –≤―΄–≥―Ä―É–Ε–Α―é―² –≤ –±―É–Ϋ–Κ–Β―Ä ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è –î–Γ-503–ë (–î-375–ë).

2.3.2.6. –Θ―¹―²–Α–Ϋ–Ψ–≤–Κ–Α ―à―²―΄―Ä–Β–Ι –≤ ―à–≤–Α―Ö ―¹–Ε–Α―²–Η―è –Η –Ω―Ä–Ψ–¥–Ψ–Μ―¨–Ϋ–Ψ–Φ ―à–≤–Β

–®―²―΄―Ä–Η –≤ ―à–≤–Α―Ö ―¹–Ε–Α―²–Η―è –≤ –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –¥–≤―É–Φ―è ―¹–Ω–Ψ―¹–Ψ–±–Α–Φ–Η:

–Ω–Ψ–≥―Ä―É–Ε–Β–Ϋ–Η–Β–Φ –≤ –±–Β―²–Ψ–Ϋ –Ω―É―²–Β–Φ –≤–Η–±―Ä–Α―Ü–Η–Η;

―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Ψ–Ι –Ϋ–Α –Ω–Ψ–¥―¹―²–Α–≤–Κ–Α―Ö –Η–Ζ –Α―Ä–Φ–Α―²―É―Ä–Ϋ–Ψ–Ι ―¹―²–Α–Μ–Η –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 8-10 –Φ–Φ –¥–Ψ ―É–Κ–Μ–Α–¥–Κ–Η ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η.

–û–±–Α ―¹–Ω–Ψ―¹–Ψ–±–Α ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –¥–Ψ–Μ–Ε–Ϋ―΄ –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―²―¨ –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β ―à―²―΄―Ä–Β–Ι –≤ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β –±–Β―²–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è.

–®―²―΄―Ä–Β–≤―΄–Β ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ–Η―è ―à–≤–Ψ–≤ ―¹–Ε–Α―²–Η―è –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ―è―é―² –Η–Ζ –≥–Μ–Α–¥–Κ–Ψ–Ι –Α―Ä–Φ–Α―²―É―Ä―΄ –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 20 –Φ–Φ. –î–Μ–Η–Ϋ–Α ―à―²―΄―Ä–Β–≤―΄―Ö ―¹–Ψ–Β–¥–Η–Ϋ–Β–Ϋ–Η–Ι-45 ―¹–Φ.

–î–Μ―è ―²–Ψ–≥–Ψ ―΅―²–Ψ–±―΄ –Ω―Ä–Β–¥–Ψ―²–≤―Ä–Α―²–Η―²―¨ –Κ–Ψ―Ä―Ä–Ψ–Ζ–Η―é –Η –Η―¹–Κ–Μ―é―΅–Η―²―¨ ―¹―Ü–Β–Ω–Μ–Β–Ϋ–Η–Β ―¹ –±–Β―²–Ψ–Ϋ–Ψ–Φ, ―à―²―΄―Ä–Η –Ϋ–Α ―É―΅–Α―¹―²–Κ–Β –¥–Μ–Η–Ϋ–Ψ–Ι 30 ―¹–Φ –Ω–Ψ–Κ―Ä―΄–≤–Α―é―² ―¹–Μ–Ψ–Β–Φ –±–Η―²―É–Φ–Α.

–ö―Ä–Α–Ι–Ϋ–Η–Β ―à―²―΄―Ä–Η ―Ä–Α―¹–Ω–Ψ–Μ–Α–≥–Α―é―² –Ϋ–Α ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Η 0,25 –Φ –Ψ―² ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ, –Α –Ψ―¹―²–Α–Μ―¨–Ϋ―΄–Β –Ϋ–Α ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Η 1 –Φ –¥―Ä―É–≥ –Ψ―² –¥―Ä―É–≥–Α. –î–Μ―è ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―à―²―΄―Ä–Β–Ι –Ω―Ä–Η–Φ–Β–Ϋ―è―é―² ―à–Α–±–Μ–Ψ–Ϋ –Η –≤–Η–±―Ä–Ψ–Ω–Ψ–≥―Ä―É–Ε–Α―²–Β–Μ―¨ (―Ä–Η―¹. 9).

–®–Α–±–Μ–Ψ–Ϋ ―É–Κ–Μ–Α–¥―΄–≤–Α―é―² –Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η ―²–Α–Κ, ―΅―²–Ψ–±―΄ –Β–≥–Ψ –Ω―Ä–Ψ–¥–Ψ–Μ―¨–Ϋ–Α―è –Ψ―¹―¨ ―¹–Ψ–≤–Ω–Α–Μ–Α ―¹ –Μ–Η–Ϋ–Η–Β–Ι ―à–≤–Α, –Ψ–±–Ψ–Ζ–Ϋ–Α―΅–Β–Ϋ–Ϋ–Ψ–Ι –Ϋ–Α ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ–Α―Ö. –®―²―΄―Ä–Η ―É–Κ–Μ–Α–¥―΄–≤–Α―é―² –≤ –Ω–Α–Ζ―΄ ―à–Α–±–Μ–Ψ–Ϋ–Α –Η –Ζ–Α―²–Β–Φ –≤–Η–±―Ä–Ψ–Ω–Ψ–≥―Ä―É–Ε–Α―²–Β–Μ–Β–Φ –Ω–Ψ–≥―Ä―É–Ε–Α―é―² –Ϋ–Α –Ω―Ä–Ψ–Β–Κ―²–Ϋ―É―é –≥–Μ―É–±–Η–Ϋ―É, ―³–Η–Κ―¹–Η―Ä―É–Β–Φ―É―é –Ψ–Ω–Ψ―Ä–Ϋ–Ψ–Ι –Ω–Μ–Η―²–Ψ–Ι. –Γ –Η–Ζ–Φ–Β–Ϋ–Β–Ϋ–Η–Β–Φ ―²–Ψ–Μ―â–Η–Ϋ―΄ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Φ–Β–Ϋ―è―é―² –¥–Μ–Η–Ϋ―É –≤–Η–Μ–Ψ–Κ –≤–Η–±―Ä–Ψ–Ω–Ψ–≥―Ä―É–Ε–Α―²–Β–Μ―è.

–®―²―΄―Ä–Η –Ω―Ä–Ψ–¥–Ψ–Μ―¨–Ϋ–Ψ–≥–Ψ ―à–≤–Α –Η–Ζ–≥–Ψ―²–Ψ–≤–Μ―è―é―² –Η–Ζ –≥–Μ–Α–¥–Κ–Ψ–Ι –Α―Ä–Φ–Α―²―É―Ä―΄' –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 16 –Φ–Φ, –¥–Μ–Η–Ϋ–Ψ–Ι 75 ―¹–Φ. –≠―²–Η ―à―²―΄―Ä–Η –Ϋ–Β –Η–Ζ–Ψ–Μ–Η―Ä―É―é―² –±–Η―²―É–Φ–Ψ–Φ, –Η―Ö ―Ä–Α―¹–Κ–Μ–Α–¥―΄–≤–Α―é―² –Ω–Ψ–Ω–Β―Ä–Β–Κ ―à–≤–Α –Ϋ–Α ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Η 1 –Φ –¥―Ä―É–≥ –Ψ―² –¥―Ä―É–≥–Α –Η –Ζ–Α–≥–Μ―É–±–Μ―è―é―² –≤–Η–±―Ä–Ψ―à–Α–±–Μ–Ψ–Ϋ–Ψ–Φ.

2.3.2.7. –Θ–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η–Β –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Η –Ψ―²–¥–Β–Μ–Κ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η

–Θ–Ω–Μ–Ψ―²–Ϋ―è―é―² –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –Η –Ψ―²–¥–Β–Μ―΄–≤–Α―é―² –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ–Ψ–Ι –î–ë–û-7,5.

–£ –Φ–Β―¹―²–Α―Ö ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –Ω―Ä–Ψ–Κ–Μ–Α–¥–Ψ–Κ –¥–Μ―è ―à–≤–Ψ–≤ ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è –Η –≤ –Φ–Β―¹―²–Β ―Ä–Α–±–Ψ―΅–Β–≥–Ψ ―à–≤–Α –¥–Ψ –Ω–Ψ–¥―Ö–Ψ–¥–Α –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –î–ë–û-7,5 –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –≥–Μ―É–±–Η–Ϋ–Ϋ―΄–Φ –≤–Η–±―Ä–Α―²–Ψ―Ä–Ψ–Φ. –ü―Ä–Η ―ç―²–Ψ–Φ ―¹–Μ–Β–¥―è―² –Ζ–Α ―²–Β–Φ, ―΅―²–Ψ–±―΄ –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Η –Η ―à―²―΄―Ä–Η –≤ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β –≤–Η–±―Ä–Η―Ä–Ψ–≤–Α–Ϋ–Η―è ―¹–Φ–Β―¹–Η ―¹–Ψ―Ö―Ä–Α–Ϋ―è–Μ–Η –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β.

–ü–Β―Ä–Β–¥ –Ϋ–Α―΅–Α–Μ–Ψ–Φ ―Ä–Α–±–Ψ―²―΄ –Ϋ–Α―¹―²―Ä–Α–Η–≤–Α―é―² ―Ä–Α–±–Ψ―΅–Η–Β –Ψ―Ä–≥–Α–Ϋ―΄ –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ - ―É–Ω–Μ–Ψ―²–Ϋ―è―é―â–Η–Ι –±―Ä―É―¹, –¥–Η–Α–≥–Ψ–Ϋ–Α–Μ―¨–Ϋ―΄–Β –Η –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ―΄–Β –≤–Η–±―Ä–Ψ–±―Ä―É―¹―¨―è, –≤―΄–≥–Μ–Α–Ε–Η–≤–Α―é―â–Η–Ι –±―Ä―É―¹.

–ü―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –¥–≤―É―Ö –Ζ–Α–¥–Ϋ–Η―Ö –≥–Η–¥―Ä–Ψ―Ü–Η–Μ–Η–Ϋ–¥―Ä–Ψ–≤ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Ω–Ψ –¥–≤―É–Φ ―à–Κ–Α–Μ–Α–Φ –Ζ–Α–¥–Ϋ―é―é –Κ―Ä–Ψ–Φ–Κ―É ―É–Ω–Μ–Ψ―²–Ϋ―è―é―â–Β–≥–Ψ –±―Ä―É―¹–Α –Ϋ–Α ―É―Ä–Ψ–≤–Ϋ–Β –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η ―¹ –Ω―Ä–Η–Ω―É―¹–Κ–Ψ–Φ –Ϋ–Α ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η–Β.

–£–Η–±―Ä–Ψ–Ψ―Ä–≥–Α–Ϋ ―¹–Ψ―¹―²–Ψ–Η―² –Η–Ζ –¥–≤―É―Ö –¥–Η–Α–≥–Ψ–Ϋ–Α–Μ―¨–Ϋ―΄―Ö –Η –Ψ–¥–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ–Ψ–≥–Ψ –≤–Η–±―Ä–Ψ–±―Ä―É―¹–Α. –î–Η–Α–≥–Ψ–Ϋ–Α–Μ―¨–Ϋ―΄–Β –≤–Η–±―Ä–Ψ–±―Ä―É―¹―΄ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é –≥–Η–¥―Ä–Ψ–¥–Ψ–Φ–Κ―Ä–Α―²–Ψ–≤ –Ϋ–Α ―É―Ä–Ψ–≤–Ϋ–Β –≥–Ψ–Μ–Ψ–≤–Ψ–Κ ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ. –ü–Ψ–≤–Ψ―Ä–Ψ―²–Ψ–Φ ―ç–Κ―¹―Ü–Β–Ϋ―²―Ä–Η–Κ–Ψ–≤ –Ω–Ψ–¥–≤–Β―¹–Κ–Η –¥–Η–Α–≥–Ψ–Ϋ–Α–Μ―¨–Ϋ―΄―Ö –≤–Η–±―Ä–Ψ–±―Ä―É―¹―¨–Β–≤ ―Ä–Β–≥―É–Μ–Η―Ä―É―é―² ―É–≥–Ψ–Μ –Α―²–Α–Κ–Η –≤ –Ω―Ä–Β–¥–Β–Μ–Α―Ö –Ψ―² 0 –¥–Ψ 6¬Α.

–ü–Ψ―¹–Μ–Β ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―É–≥–Μ–Α –Α―²–Α–Κ–Η –≤–Η–±―Ä–Ψ–±―Ä―É―¹―¨–Β–≤ ―Ä–Β–≥―É–Μ–Η―Ä―É―é―² –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β –≤―΄–≥–Μ–Α–Ε–Η–≤–Α―é―â–Β–≥–Ψ –≤–Η–±―Ä–Ψ–±―Ä―É―¹–Α –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –≤–Η–Ϋ―²–Ψ–≤ –Β–≥–Ψ –Ω–Ψ–¥–≤–Β―¹–Κ–Η. –ù–Η–Ε–Ϋ―é―é –Ω–Ψ–Μ–Ψ―¹―²―¨ –≤―΄–≥–Μ–Α–Ε–Η–≤–Α―é―â–Β–≥–Ψ –≤–Η–±―Ä–Ψ–±―Ä―É―¹–Α –¥–Μ―è –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η ―¹ –Ψ―¹–Α–¥–Κ–Ψ–Ι –Κ–Ψ–Ϋ―É―¹–Α –¥–Ψ 1,5 ―¹–Φ ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Ϋ–Α –Ψ–¥–Ϋ–Ψ–Φ ―É―Ä–Ψ–≤–Ϋ–Β ―¹ –Ζ–Α–¥–Ϋ–Β–Ι –Κ―Ä–Ψ–Φ–Κ–Ψ–Ι ―É–Ω–Μ–Ψ―²–Ϋ―è―é―â–Β–≥–Ψ –≤–Η–±―Ä–Ψ–±―Ä―É―¹–Α, –¥–Μ―è –±–Ψ–Μ–Β–Β –Ω–Μ–Α―¹―²–Η―΅–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ϋ–Α 2 - 3 –Φ–Φ –Ϋ–Η–Ε–Β. –ü–Ψ–≤–Ψ―Ä–Ψ―²–Ψ–Φ ―à―²―É―Ä–≤–Α–Μ–Α ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ―΄–Ι ―É–≥–Ψ–Μ –Α―²–Α–Κ–Η –≤―΄–≥–Μ–Α–Ε–Η–≤–Α―é―â–Β–≥–Ψ –±―Ä―É―¹–Α –Η ―Ä–Β–≥―É–Μ–Η―Ä―É―é―² ―΅–Η―¹–Μ–Ψ –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ―΄―Ö –Κ–Α―΅–Α–Ϋ–Η–Ι, –Ψ–±–Α –Ω–Α―Ä–Α–Φ–Β―²―Ä–Α –Ψ–Ω―Ä–Β–¥–Β–Μ―è―é―² –Ψ–Ω―΄―²–Ϋ―΄–Φ –Ω―É―²–Β–Φ.

–†–Η―¹. 9. –Γ―Ö–Β–Φ–Α ―Ä–Α―¹–Κ–Μ–Α–¥–Κ–Η –Η –Ω–Ψ–≥―Ä―É–Ε–Β–Ϋ–Η―è ―à―²―΄―Ä–Β–Ι –≤ –±–Β―²–Ψ–Ϋ:

–Α - ―à–Α–±–Μ–Ψ–Ϋ –¥–Μ―è ―Ä–Α―¹–Κ–Μ–Α–¥–Κ–Η ―à―²―΄―Ä–Β–Ι; –± - –Ω―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η–Β –¥–Μ―è –Ω–Ψ–≥―Ä―É–Ε–Β–Ϋ–Η―è ―à―²―΄―Ä–Β–Ι; 1 - –≥–Ϋ–Β–Ζ–¥–Α –¥–Μ―è ―à―²―΄―Ä–Β–Ι; 2 - –Φ–Β―²–Κ–Α –Ψ―¹–Β–≤–Ψ–Ι –Μ–Η–Ϋ–Η–Η; 3 - –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ―΄–Ι –≤–Η–±―Ä–Α―²–Ψ―Ä; 4 - ―Ä–Β–Ζ–Η–Ϋ–Ψ–≤–Α―è ―Ä―É―΅–Κ–Α; 5 - –Ψ–Ω–Ψ―Ä–Ϋ–Α―è –Ω–Μ–Η―²–Α; 6 - ―à–Α–±–Μ–Ψ–Ϋ –¥–Μ―è ―Ä–Α―¹–Κ–Μ–Α–¥–Κ–Η ―à―²―΄―Ä–Β–Ι; 7 - –≤–Η–Μ–Κ–Α –≤–Η–±―Ä–Ψ–Ω–Ψ–≥―Ä―É–Ε–Α―²–Β–Μ―è; 8 - ―à―²―΄―Ä―¨; 9 - ―¹–≤–Β–Ε–Β―É–Μ–Ψ–Ε–Β–Ϋ–Ϋ―΄–Ι –±–Β―²–Ψ–Ϋ; 10 - –Ω–Β―¹―΅–Α–Ϋ―΄–Ι –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι

–ü–Ψ–Ω–Β―Ä–Β―΅–Ϋ―΄–Ι –≤–Η–±―Ä–Ψ–±―Ä―É―¹ –≤–Κ–Μ―é―΅–Α―é―² –≤ ―Ä–Α–±–Ψ―²―É ―²–Ψ–Μ―¨–Κ–Ψ ―É ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Ϋ–Ψ–≥–Ψ ―à–≤–Α. –ù–Α ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Η 5 –Φ –Ψ―² ―à–≤–Α –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ―΄–Ι –≤–Η–±―Ä–Ψ–±―Ä―É―¹ –Ω–Ψ–¥–Ϋ–Η–Φ–Α―é―² –≤ ―²―Ä–Α–Ϋ―¹–Ω–Ψ―Ä―²–Ϋ–Ψ–Β –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β.

–£ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β ―Ä–Α–±–Ψ―²―΄ –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ ―¹–Μ–Β–¥―è―² –Ζ–Α ―Ä–Α–±–Ψ―΅–Η–Φ–Η –Ψ―Ä–≥–Α–Ϋ–Α–Φ–Η –Η ―Ä–Β–≥―É–Μ–Η―Ä―É―é―² –Η―Ö –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Β. –ü–Β―Ä–Β–¥ –¥–Η–Α–≥–Ψ–Ϋ–Α–Μ―¨–Ϋ―΄–Φ–Η –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Φ–Η –≤–Η–±―Ä–Ψ–±―Ä―É―¹―¨―è–Φ–Η –¥–Ψ–Μ–Ε–Β–Ϋ –±―΄―²―¨ –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ –Ϋ–Β–Ω―Ä–Β―Ä―΄–≤–Ϋ―΄–Ι –≤–Α–Μ–Η–Κ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –≤―΄―¹–Ψ―²–Ψ–Ι 1 - 3 ―¹–Φ. –ü―Ä–Η –Ϋ–Α―Ä―É―à–Β–Ϋ–Η–Η ―ç―²–Ψ–≥–Ψ ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è –Ω―Ä–Ψ–≤–Β―Ä―è―é―² –Ω―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ―¹―²―¨ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –±―É–Ϋ–Κ–Β―Ä–Α –Φ–Α―à–Η–Ϋ―΄ –î–Γ-503–ë (–î-375–ë) –Η –Ζ–Α–¥–Ϋ–Β–Ι –Κ―Ä–Ψ–Φ–Κ–Η ―É–Ω–Μ–Ψ―²–Ϋ―è―é―â–Β–≥–Ψ –±―Ä―É―¹–Α. –£–Α–Μ–Η–Κ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ω–Β―Ä–Β–¥ ―É–Ω–Μ–Ψ―²–Ϋ–Η―²–Β–Μ―¨–Ϋ―΄–Φ –±―Ä―É―¹–Ψ–Φ –¥–Ψ–Μ–Ε–Β–Ϋ –Η–Φ–Β―²―¨ –≤―΄―¹–Ψ―²―É 8-10 ―¹–Φ.

–ü―Ä–Η –Ω―Ä–Β–≤―΄―à–Β–Ϋ–Η–Η –≤―΄―¹–Ψ―²―΄ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ϋ–Β―¹–Κ–Ψ–Μ―¨–Κ–Ψ –Ψ–Ω―É―¹―²–Η―²―¨ –≤–Η–±―Ä–Ψ–Ψ―Ä–≥–Α–Ϋ; –Β―¹–Μ–Η –Ω–Β―Ä–Β–¥ –¥–Η–Α–≥–Ψ–Ϋ–Α–Μ―¨–Ϋ―΄–Φ–Η –±―Ä―É―¹―¨―è–Φ–Η –Ω–Ψ―¹–Μ–Β ―ç―²–Ψ–≥–Ψ –Ϋ–Α―΅–Ϋ–Β―² –Ω–Ψ―è–≤–Μ―è―²―¨―¹―è –Η–Ζ–Μ–Η―à–Β–Κ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η, –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ψ–Ω―É―¹―²–Η―²―¨ –Ζ–Α–¥–Ϋ―é―é –Κ―Ä–Ψ–Φ–Κ―É ―É–Ω–Μ–Ψ―²–Ϋ―è―é―â–Β–≥–Ψ –≤–Η–±―Ä–Ψ–±―Ä―É―¹–Α –Η –±―É–Ϋ–Κ–Β―Ä –Φ–Α―à–Η–Ϋ―΄ –î–Γ-503–ë (–î-375–ë).

–Γ –Ψ–±–Β–Η―Ö ―¹―²–Ψ―Ä–Ψ–Ϋ –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –Ζ–Α–Κ―Ä–Β–Ω–Μ–Β–Ϋ―΄ –¥–≤–Α –≥–Μ―É–±–Η–Ϋ–Ϋ―΄―Ö –≤–Η–±―Ä–Α―²–Ψ―Ä–Α ―²–Α–Κ–Η–Φ –Ψ–±―Ä–Α–Ζ–Ψ–Φ, ―΅―²–Ψ–±―΄ ―É–Ω–Μ–Ψ―²–Ϋ―è―²―¨ –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ. –™–Μ―É–±–Η–Ϋ–Ϋ―΄–Β –≤–Η–±―Ä–Α―²–Ψ―Ä―΄ –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ ―¹–Ϋ–Α–±–Ε–Β–Ϋ―΄ –Ψ–≥―Ä–Α–Ϋ–Η―΅–Η―²–Β–Μ―è–Φ–Η, –Η―¹–Κ–Μ―é―΅–Α―é―â–Η–Φ–Η –Ζ–Α–≥–Μ―É–±–Μ–Β–Ϋ–Η–Β –≤–Η–±―Ä–Α―²–Ψ―Ä–Ψ–≤ –≤ –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β.

–ü―Ä–Η –Ψ―¹―²–Α–Ϋ–Ψ–≤–Κ–Β –Η–Μ–Η –≤―²–Ψ―Ä–Η―΅–Ϋ–Ψ–Ι –Ψ―²–¥–Β–Μ–Κ–Β –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –≤–Η–±―Ä–Α―²–Ψ―Ä―΄ –Ω–Ψ–¥–Ϋ–Η–Φ–Α―é―².

–£ ―²–Β―Ö ―¹–Μ―É―΅–Α―è―Ö, –Κ–Ψ–≥–¥–Α ―É–Κ–Μ–Α–¥–Κ–Α –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –≤–Β–¥–Β―²―¹―è –Φ–Ψ–¥–Β―Ä–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄–Φ –±―É–Ϋ–Κ–Β―Ä–Ϋ―΄–Φ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ–Β–Φ ―¹ –≤―΄–≥―Ä―É–Ζ–Κ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ω―Ä―è–Φ–Ψ –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β, –≤–Ω–Β―Ä–Β–¥–Η –Ϋ–Α –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤―É―é –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ―É―é –Φ–Α―à–Η–Ϋ―É –î–ë–û-7,5 ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Μ–Ψ–Ω–Α―¹―²–Ϋ–Ψ–Ι –≤–Α–Μ, ―¹–Ϋ―è―²―΄–Ι ―¹ –±–Β―²–Ψ–Ϋ–Ψ―É–Κ–Μ–Α–¥–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –î–Γ-504–ë (–î-376–ë). –£ ―ç―²–Ψ–Φ ―¹–Μ―É―΅–Α–Β –≤–Η–±―Ä–Ψ―É–Ω–Μ–Ψ―²–Ϋ―è―é―â–Η–Φ–Η –±―Ä―É―¹―¨―è–Φ–Η –Ψ–±―Ä–Α–Ζ―É–Β―²―¹―è ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ―΄–Ι –≤–Α–Μ–Η–Κ ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η, –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―é―â–Η–Ι ―Ä–Ψ–≤–Ϋ–Ψ―¹―²―¨ –Ω–Ψ–Κ―Ä―΄―²–Η―è.

–ü―Ä–Η –Ϋ–Ψ―Ä–Φ–Α–Μ―¨–Ϋ–Ψ–Φ ―Ä–Β–Ε–Η–Φ–Β ―Ä–Α–±–Ψ―²―΄ –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Α―è –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Α―è –Φ–Α―à–Η–Ϋ–Α –î–ë–û-7,5 –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Ψ–Β ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η–Β ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ζ–Α –Ψ–¥–Η–Ϋ –Ω―Ä–Ψ―Ö–Ψ–¥ –Ϋ–Α –Ω–Β―Ä–≤–Ψ–Ι ―¹–Κ–Ψ―Ä–Ψ―¹―²–Η (0,7 –Φ/–Φ–Η–Ϋ).

–Θ–Ω–Μ–Ψ―²–Ϋ―è―é―² –Η –Ψ―²–¥–Β–Μ―΄–≤–Α―é―² –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ ―É―΅–Α―¹―²–Κ–Α–Φ–Η –¥–Μ–Η–Ϋ–Ψ–Ι –Ϋ–Β –Φ–Β–Ϋ–Β–Β 12-15 –Φ. –£–Ψ –≤―Ä–Β–Φ―è ―Ä–Α–±–Ψ―²―΄ –Ϋ–Β–Μ―¨–Ζ―è –Ψ―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―²―¨ –Φ–Α―à–Η–Ϋ―É ―¹ ―Ä–Α–±–Ψ―²–Α―é―â–Η–Φ–Η –≤–Η–±―Ä–Α―²–Ψ―Ä–Α–Φ–Η, ―²–Α–Κ –Κ–Α–Κ ―ç―²–Ψ –≤–Β–¥–Β―² –Κ –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Η―é –Ϋ–Β―Ä–Ψ–≤–Ϋ–Ψ―¹―²–Β–Ι –Η –≤–Ψ–Μ–Ϋ –Ϋ–Α –Ω–Ψ–Κ―Ä―΄―²–Η–Η.

–ü―Ä–Η –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Η–Η –Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η –Ω–Ψ–Κ―Ä―΄―²–Η―è ―Ä–Α–Κ–Ψ–≤–Η–Ϋ –Η –≤–Ψ–Μ–Ϋ –±–Β―²–Ψ–Ϋ―â–Η–Κ–Η –≤―Ä―É―΅–Ϋ―É―é –¥–Ψ–±–Α–≤–Μ―è―é―² ―¹–Φ–Β―¹―¨ –≤ –Ζ–Α–Ϋ–Η–Ε–Β–Ϋ–Ϋ―΄–Β –Φ–Β―¹―²–Α –Η –≤–Ω–Α–¥–Η–Ϋ―΄, –Ω–Ψ―¹–Μ–Β ―΅–Β–≥–Ψ –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ―É―é –Φ–Α―à–Η–Ϋ―É –Ω―Ä–Ψ–Ω―É―¹–Κ–Α―é―² –Ω–Ψ–≤―²–Ψ―Ä–Ϋ–Ψ. –ü―Ä–Η ―ç―²–Ψ–Φ –Ϋ–Β ―Ä–Β–Κ–Ψ–Φ–Β–Ϋ–¥―É–Β―²―¹―è –≤–Κ–Μ―é―΅–Α―²―¨ –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ –≤–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ–Ψ–≥–Ψ –Κ–Α―΅–Α–Ϋ–Η―è ―É–Ω–Μ–Ψ―²–Ϋ―è―é―â–Β–≥–Ψ –≤–Η–±―Ä–Ψ–±―Ä―É―¹–Α, –Α –Β–≥–Ψ –Ω–Β―Ä–Β–¥–Ϋ―é―é –Κ―Ä–Ψ–Φ–Κ―É ―¹–Μ–Β–¥―É–Β―² –Ζ–Α―³–Η–Κ―¹–Η―Ä–Ψ–≤–Α―²―¨ –≤ –Ω―Ä–Η–Ω–Ψ–¥–Ϋ―è―²–Ψ–Φ –Ϋ–Α 20- 30 –Φ–Φ –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Η.

–ü–Ψ―¹–Μ–Β –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ –Ω―Ä–Ψ―Ö–Ψ–¥–Α –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ ―Ä–Α–±–Ψ―΅–Η–Β ―É―¹―²―Ä–Α–Ϋ―è―é―² –Φ–Β–Μ–Κ–Η–Β ―Ä–Α–Κ–Ψ–≤–Η–Ϋ―΄ –Η –Ϋ–Β―Ä–Ψ–≤–Ϋ–Ψ―¹―²–Η –≥–Μ–Α–¥–Η–Μ–Κ–Α–Φ–Η ―¹ –¥–Μ–Η–Ϋ–Ϋ–Ψ–Ι ―Ä―É―΅–Κ–Ψ–Ι, –Ψ―²–¥–Β–Μ―΄–≤–Α―é―² –Κ―Ä–Ψ–Φ–Κ–Η –Ω–Ψ–Κ―Ä―΄―²–Η―è –Η ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄―Ö ―â–Β―²–Ψ–Κ –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α―é―² –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –¥–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è –Β–Β ―à–Β―Ä–Ψ―Ö–Ψ–≤–Α―²–Ψ―¹―²–Η.

–†–Ψ–≤–Ϋ–Ψ―¹―²―¨ –≥–Ψ―²–Ψ–≤–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ω―Ä–Ψ–≤–Β―Ä―è―é―² ―Ä–Β–Ι–Κ–Ψ–Ι –¥–Μ–Η–Ϋ–Ψ–Ι 3 –Φ –≤ –Ω―Ä–Ψ–¥–Ψ–Μ―¨–Ϋ–Ψ–Φ –Η –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ–Ψ–Φ –Ϋ–Α–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η―è―Ö ―¹ –Ω–Β―Ä–Β–Κ―Ä―΄―²–Η–Β–Φ –Ω―Ä–Β–¥―΄–¥―É―â–Η―Ö –Ω–Ψ–Μ–Ψ–Ε–Β–Ϋ–Η–Ι –Ϋ–Α 2 –Φ. –ü―Ä–Η ―Ä–Ψ–≤–Ϋ–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―Ä–Β–Ι–Κ–Α –Ω―Ä–Η–Μ–Β–≥–Α–Β―² –Κ –±–Β―²–Ψ–Ϋ―É –≤―¹–Β–Ι –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²―¨―é –Η –Ω–Ψ―¹–Μ–Β –Ψ―²―Ä―΄–≤–Α –Ψ―¹―²–Α–≤–Μ―è–Β―² –Ϋ–Β–Ω―Ä–Β―Ä―΄–≤–Ϋ―΄–Ι ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ―΄–Ι ―¹–Μ–Β–¥. –ù–Β–±–Ψ–Μ―¨―à–Η–Β –Ϋ–Β―Ä–Ψ–≤–Ϋ–Ψ―¹―²–Η ―É―¹―²―Ä–Α–Ϋ―è―é―² –≤―Ä―É―΅–Ϋ―É―é ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é –≥–Μ–Α–¥–Η–Μ–Ψ–Κ, –Α –Ζ–Ϋ–Α―΅–Η―²–Β–Μ―¨–Ϋ―΄–Β –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ―΄–Φ –Ω―Ä–Ψ―Ö–Ψ–¥–Ψ–Φ –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄.

–ö―Ä–Ψ–Φ–Κ–Η –≥–Ψ―²–Ψ–≤–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α―é―² –Φ–Β―²–Α–Μ–Μ–Η―΅–Β―¹–Κ–Η–Φ–Η –≥–Μ–Α–¥–Η–Μ–Κ–Α–Φ–Η ―¹ –Ζ–Α–Κ―Ä―É–≥–Μ–Β–Ϋ–Ϋ―΄–Φ ―Ä–Β–±―Ä–Ψ–Φ. –û―¹―²―Ä―΄–Φ ―Ä–Β–±―Ä–Ψ–Φ –≥–Μ–Α–¥–Η–Μ–Κ–Η –Ω―Ä–Ψ―Ä–Β–Ζ–Α―é―² –Φ–Β–Μ–Κ―É―é –±–Ψ―Ä–Ψ–Ζ–¥–Κ―É –Ω–Ψ –Μ–Η–Ϋ–Η–Η –Κ―Ä–Ψ–Φ–Κ–Η, –Α –Ζ–Α―²–Β–Φ –Ζ–Α–Κ―Ä―É–≥–Μ―è―é―² –Η –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―² –Β–Β –≥–Μ–Α–¥–Η–Μ–Κ–Ψ–Ι.

–†–Ψ–≤–Ϋ―΄–Β –Η –Ζ–Α–Κ―Ä―É–≥–Μ–Β–Ϋ–Ϋ―΄–Β –Κ―Ä–Ψ–Φ–Κ–Η –Ω―Ä–Η–¥–Α―é―² ―Ö–Ψ―Ä–Ψ―à–Η–Ι –≤–Η–¥ –Ω–Ψ–Κ―Ä―΄―²–Η―é –Η –Ω―Ä–Β–¥–Ψ―²–≤―Ä–Α―â–Α―é―² ―Ä–Α–Ζ―Ä―É―à–Β–Ϋ–Η–Β –Β–≥–Ψ –Κ―Ä–Α–Β–≤.

–î–Μ―è –Κ―Ä–Α―²–Κ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ–Ι –Ζ–Α―â–Η―²―΄ –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―¹–≤–Β–Ε–Β―É–Μ–Ψ–Ε–Β–Ϋ–Ϋ–Ψ–≥–Ψ –±–Β―²–Ψ–Ϋ–Α –Ψ―² –Ω―Ä―è–Φ–Ψ–≥–Ψ –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η―è ―¹–Ψ–Μ–Ϋ–Β―΅–Ϋ―΄―Ö –Μ―É―΅–Β–Ι, –Α―²–Φ–Ψ―¹―³–Β―Ä–Ϋ―΄―Ö –Ψ―¹–Α–¥–Κ–Ψ–≤ –Η –≤–Β―²―Ä–Α, –Ϋ–Β–Φ–Β–¥–Μ–Β–Ϋ–Ϋ–Ψ –Ω–Ψ―¹–Μ–Β –Ψ―²–¥–Β–Μ–Κ–Η –Ω–Ψ–Κ―Ä―΄―²–Η―è –Β–≥–Ψ ―É–Κ―Ä―΄–≤–Α―é―² –Μ–Β–≥–Κ–Η–Φ–Η –Η–Ϋ–≤–Β–Ϋ―²–Α―Ä–Ϋ―΄–Φ–Η ―²–Β–Ϋ―²–Α–Φ–Η.

–î–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è ―²–Ψ―΅–Ϋ–Ψ―¹―²–Η –Ϋ–Α―Ä–Β–Ζ–Κ–Η –Ω–Α–Ζ–Ψ–≤ ―à–≤–Ψ–≤ ―¹–Ε–Α―²–Η―è –≤ –Ζ–Α―²–≤–Β―Ä–¥–Β–≤―à–Β–Φ –±–Β―²–Ψ–Ϋ–Β –Ω–Ψ –Φ–Β―¹―²―É –Η―Ö ―É―¹―²―Ä–Ψ–Ι―¹―²–≤–Α –Ω–Ψ―¹–Μ–Β –Ψ―²–¥–Β–Μ–Κ–Η –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ϋ–Α –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η ―¹–≤–Β–Ε–Β―É–Μ–Ψ–Ε–Β–Ϋ–Ϋ–Ψ–≥–Ψ –±–Β―²–Ψ–Ϋ–Α ―²–Ψ–Ϋ–Κ–Ψ–Ι –Ω―Ä–Ψ–≤–Ψ–Μ–Ψ–Κ–Ψ–Ι –Ψ―²–±–Η–≤–Α―é―² ―΅–Β―Ä―²―É.

2.3.3. –ü―Ä–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β ―Ä–Α–±–Ψ―² –Φ–Α―¹―²–Β―Ä ―Ä―É–Κ–Ψ–≤–Ψ–¥―¹―²–≤―É–Β―²―¹―è –Κ–Α―Ä―²–Ψ–Ι –Ψ–Ω–Β―Ä–Α―Ü–Η–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―è –Κ–Α―΅–Β―¹―²–≤–Α (―Ä–Α–Ζ–¥. 5).

2.4. –Θ–Κ–Α–Ζ–Α–Ϋ–Η―è –Ω–Ψ –Ψ―Ä–≥–Α–Ϋ–Η–Ζ–Α―Ü–Η–Η ―²―Ä―É–¥–Α

2.4.1. –†–Α–±–Ψ―²―É –Ψ―Ä–≥–Α–Ϋ–Η–Ζ―É―é―² –≤ –¥–≤–Β ―¹–Φ–Β–Ϋ―΄ –Η –≤―΄–Ω–Ψ–Μ–Ϋ―è―é―² –¥–≤―É–Φ―è –Ζ–≤–Β–Ϋ―¨―è–Φ–Η.

–½–≤–Β–Ϋ–Ψ 1 –Ω–Ψ–¥–≥–Ψ―²–Α–≤–Μ–Η–≤–Α–Β―² –Ω–Β―¹―΅–Α–Ϋ―΄–Ι –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Η–Ι ―¹–Μ–Ψ–Ι –≤ ―¹–Μ–Β–¥―É―é―â–Β–Φ ―¹–Ψ―¹―²–Α–≤–Β:

–€–Α―à–Η–Ϋ–Η―¹―² –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ–Α - 5 ―Ä–Α–Ζ―Ä.-1

–î–Ψ―Ä–Ψ–Ε–Ϋ―΄–Ι ―Ä–Α–±–Ψ―΅–Η–Ι - 2 ¬Μ -1

–½–≤–Β–Ϋ–Ψ 2 ―É―¹―²―Ä–Α–Η–≤–Α–Β―² –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Β –Ω–Ψ–Κ―Ä―΄―²–Η–Β –≤ ―¹–Μ–Β–¥―É―é―â–Β–Φ ―¹–Ψ―¹―²–Α–≤–Β:

–€–Α―à–Η–Ϋ–Η―¹―² –±―É–Ϋ–Κ–Β―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è –î–Γ-503–ë

(–î-375–ë) - 6 ―Ä–Α–Ζ―Ä. - 1

–€–Α―à–Η–Ϋ–Η―¹―² –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄

–î–ë–û-7,5 - 6 ¬Μ - 1

–ü–Ψ–Φ–Ψ―â–Ϋ–Η–Κ –Φ–Α―à–Η–Ϋ–Η―¹―²–Α –Φ–Α―à–Η–Ϋ―΄

–î–ë–û-7,5 - 5 ¬Μ - 1

–Γ–Μ–Β―¹–Α―Ä―¨ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄–Ι - 4 ¬Μ - 1

–ë–Β―²–Ψ–Ϋ―â–Η–Κ–Η: - 4 ¬Μ - 3

3 ¬Μ - 2

2 ¬Μ - 3

2.4.2. –†–Α―¹–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η–Β –Ψ–Ω–Β―Ä–Α―Ü–Η–Ι –Φ–Β–Ε–¥―É –Η―¹–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―è–Φ–Η

2.4.2.1. –†–Α–±–Ψ―²―΄ –Ω–Ψ –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–Φ―É –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤–Α–Ϋ–Η―é –Η ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η―é –Ω–Β―¹―΅–Α–Ϋ–Ψ–≥–Ψ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è –≤–Β–¥―É―² –Ϋ–Α ―²―Ä–Β―²―¨–Β–Ι –Ζ–Α―Ö–≤–Α―²–Κ–Β, –Α ―Ä–Α–±–Ψ―²―΄ –Ω–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤―É ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ϋ–Α ―΅–Β―²–≤–Β―Ä―²–Ψ–Ι –Ζ–Α―Ö–≤–Α―²–Κ–Β.

2.4.2.2. –½–≤–Β–Ϋ–Α –Ω–Ψ –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–Φ―É –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤–Α–Ϋ–Η―é –≤―΄–Ω–Ψ–Μ–Ϋ―è–Β―² ―¹–Μ–Β–¥―É―é―â–Η–Β ―Ä–Α–±–Ψ―²―΄: –Φ–Α―à–Η–Ϋ–Η―¹―² –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ–Α ―É–Ω―Ä–Α–≤–Μ―è–Β―² –Φ–Α―à–Η–Ϋ–Ψ–Ι, –¥–Ψ―Ä–Ψ–Ε–Ϋ―΄–Ι ―Ä–Α–±–Ψ―΅–Η–Ι, –Ϋ–Α―Ö–Ψ–¥―è―¹―¨ –≤–Ω–Β―Ä–Β–¥–Η –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ–Α, –Ω–Ψ–¥–¥–Β―Ä–Ε–Η–≤–Α–Β―² –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ–Β ―¹–Β―΅–Β–Ϋ–Η–Β –Ω–Β―¹―΅–Α–Ϋ–Ψ–≥–Ψ –≤–Α–Μ–Η–Κ–Α –Ω–Ψ –≤―¹–Β–Ι –¥–Μ–Η–Ϋ–Β –Ψ―²–≤–Α–Μ–Α, –Ω–Ψ–¥–±―Ä–Α―¹―΄–≤–Α–Β―² –Ϋ–Β–¥–Ψ―¹―²–Α―é―â–Β–Β –Κ–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ –Ω–Β―¹–Κ–Α –Η–Μ–Η ―É–¥–Α–Μ―è–Β―² –Β–≥–Ψ –Η–Ζ–Μ–Η―à–Κ–Η.

–ü–Ψ―¹–Μ–Β –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ ―É–Ω–Μ–Ψ―²–Ϋ–Β–Ϋ–Η―è –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–≥–Ψ ―¹–Μ–Ψ―è –¥–Ψ―Ä–Ψ–Ε–Ϋ―΄–Ι ―Ä–Α–±–Ψ―΅–Η–Ι –Ζ–Α–Ω–Ψ–Μ–Ϋ―è–Β―² –≤–Ϋ―É―²―Ä–Β–Ϋ–Ϋ–Η–Β –Ω–Ψ–Μ–Ψ―¹―²–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ ―¹―É―Ö–Η–Φ –Ω–Β―¹–Κ–Ψ–Φ.

–£ ―ç―²–Ψ –≤―Ä–Β–Φ―è –Φ–Α―à–Η–Ϋ–Η―¹―² –Ω–Β―Ä–Β–Φ–Β―â–Α–Β―² –Ω―Ä–Ψ―³–Η–Μ–Η―Ä–Ψ–≤―â–Η–Κ –≤–Ω–Β―Ä–Β–¥ –Ϋ–Α –Ζ–Α―Ö–≤–Α―²–Κ―É –Ω–Ψ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Β ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –¥–Μ―è –Ψ–±–Κ–Α―²–Κ–Η.

2.4.2.3. –€–Α―à–Η–Ϋ–Η―¹―²―΄ –≤―¹–Β―Ö –Φ–Α―à–Η–Ϋ –≤ –Ϋ–Α―΅–Α–Μ–Β ―¹–Φ–Β–Ϋ―΄ –Ω―Ä–Ψ–≤–Β―Ä―è―é―² –≥–Ψ―²–Ψ–≤–Ϋ–Ψ―¹―²―¨ –Φ–Α―à–Η–Ϋ –Κ ―Ä–Α–±–Ψ―²–Β, ―É―¹―²―Ä–Α–Ϋ―è―é―² –Φ–Β–Μ–Κ–Η–Β –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²–Η, –Ζ–Α–Ω―Ä–Α–≤–Μ―è―é―² –Φ–Α―à–Η–Ϋ―É –≥–Ψ―Ä―é―΅–Η–Φ –Η –≤–Ψ–¥–Ψ–Ι, –≤ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β ―Ä–Α–±–Ψ―²―΄ ―É–Ω―Ä–Α–≤–Μ―è―é―² –Φ–Α―à–Η–Ϋ–Ψ–Ι, –Α –≤ –Κ–Ψ–Ϋ―Ü–Β ―¹–Φ–Β–Ϋ―΄ –Ψ―΅–Η―â–Α―é―² –Φ–Α―à–Η–Ϋ―É –Η ―¹–Ψ–Ψ–±―â–Α―é―² –Φ–Β―Ö–Α–Ϋ–Η–Κ―É –Ψ –Ϋ–Β–Η―¹–Ω―Ä–Α–≤–Ϋ–Ψ―¹―²―è―Ö.

–ü–Ψ–Φ–Ψ―â–Ϋ–Η–Κ –Φ–Α―à–Η–Ϋ–Η―¹―²–Α –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ –î–ë–û-7,5 –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ –Ϋ–Α―Ö–Ψ–¥–Η―²―¹―è –Ϋ–Α –Φ–Ψ―¹―²–Η–Κ–Β –Η ―¹–Μ–Β–¥–Η―² –Ζ–Α ―Ä–Α–±–Ψ―΅–Η–Φ–Η –Ψ―Ä–≥–Α–Ϋ–Α–Φ–Η, –Α –≤ –Ϋ–Α―΅–Α–Μ–Β –Η –≤ –Κ–Ψ–Ϋ―Ü–Β ―¹–Φ–Β–Ϋ―΄ –Ω–Ψ–Φ–Ψ–≥–Α–Β―² –Φ–Α―à–Η–Ϋ–Η―¹―²―É –≤ –Ω–Ψ–¥–≥–Ψ―²–Ψ–≤–Κ–Β –Η –Ψ―΅–Η―¹―²–Κ–Β –Φ–Α―à–Η–Ϋ―΄.

2.4.2.4. –û–¥–Η–Ϋ –±–Β―²–Ψ–Ϋ―â–Η–Κ 2 ―Ä–Α–Ζ―Ä. –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ –Ϋ–Α―Ö–Ψ–¥–Η―²―¹―è –Ϋ–Α –Φ–Ψ―¹―²–Η–Κ–Β –±―É–Ϋ–Κ–Β―Ä–Ϋ–Ψ–≥–Ψ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è, –Ψ–Ϋ –Ψ―΅–Η―â–Α–Β―² –Κ―É–Ζ–Ψ–≤–Α –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Ψ–≤ –Ψ―² –Ψ―¹―²–Α―²–Κ–Ψ–≤ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η, –Ω–Ψ–Μ―¨–Ζ―É―è―¹―¨ –Μ–Ψ–Ω–Α―²–Ψ–Ι ―¹ ―É–¥–Μ–Η–Ϋ–Β–Ϋ–Ϋ–Ψ–Ι ―Ä―É―΅–Κ–Ψ–Ι.

–ü―Ä–Η –≤―΄–≥―Ä―É–Ζ–Κ–Β –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Β ―ç―²–Ψ―² –±–Β―²–Ψ–Ϋ―â–Η–Κ –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ –Ϋ–Α―Ö–Ψ–¥–Η―²―¹―è –Ω–Β―Ä–Β–¥ –±―É–Ϋ–Κ–Β―Ä–Ϋ―΄–Φ ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ–Β–Φ, –Ψ–Ϋ –Ω–Ψ–Κ–Α–Ζ―΄–≤–Α–Β―² –≤–Ψ–¥–Η―²–Β–Μ―è–Φ –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Ψ–≤ –Φ–Β―¹―²–Ψ –≤―΄–≥―Ä―É–Ζ–Κ–Η –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η, –Ω–Ψ–Φ–Ψ–≥–Α–Β―² –Ψ―²–Κ―Ä―΄–≤–Α―²―¨ –Ζ–Α–¥–Ϋ–Η–Ι –±–Ψ―Ä―² –Η –Ψ―΅–Η―â–Α–Β―² –Κ―É–Ζ–Ψ–≤ –Ψ―² –Ψ―¹―²–Α―²–Κ–Ψ–≤ ―¹–Φ–Β―¹–Η –Μ–Ψ–Ω–Α―²–Ψ–Ι ―¹ ―É–¥–Μ–Η–Ϋ–Β–Ϋ–Ϋ–Ψ–Ι ―Ä―É―΅–Κ–Ψ–Ι. –ü–Ψ―¹–Μ–Β –Ω―Ä–Ψ―Ö–Ψ–¥–Α –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Ψ–≤ –Ψ–Ϋ –Ζ–Α–≥–Μ–Α–Ε–Η–≤–Α–Β―² –≥–Μ–Α–¥–Η–Μ–Κ–Ψ–Ι ―¹ –¥–Μ–Η–Ϋ–Ϋ–Ψ–Ι ―Ä―É―΅–Κ–Ψ–Ι ―¹–Μ–Β–¥―΄ –Ω―Ä–Ψ―²–Β–Κ―²–Ψ―Ä–Α –Ϋ–Α –Ω–Β―¹―΅–Α–Ϋ–Ψ–Φ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α―é―â–Β–Φ ―¹–Μ–Ψ–Β.

2.4.2.5. –î–≤–Α –±–Β―²–Ψ–Ϋ―â–Η–Κ–Α 2 ―Ä–Α–Ζ―Ä., –≤―Ö–Ψ–¥―è―â–Η–Β –≤ –Ζ–≤–Β–Ϋ–Ψ –Ω–Ψ ―É―¹―²―Ä–Ψ–Ι―¹―²–≤―É –Ω–Ψ–Κ―Ä―΄―²–Η―è, –≤ –Ϋ–Α―΅–Α–Μ–Β ―¹–Φ–Β–Ϋ―΄ ―¹–Φ–Α–Ζ―΄–≤–Α―é―² –≤–Ϋ―É―²―Ä–Β–Ϋ–Ϋ–Η–Β –≥―Ä–Α–Ϋ–Η ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ –Ψ―²―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ―΄–Φ –Φ–Α―¹–Μ–Ψ–Φ, –Α –Ζ–Α―²–Β–Φ –Ω–Β―Ä–Β―Ö–Ψ–¥―è―² –Κ –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ–Β –î–ë–û-7,5, –≥–¥–Β –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―é―² –Ϋ–Β–Ω―Ä–Β―Ä―΄–≤–Ϋ―΄–Ι –≤–Α–Μ–Η–Κ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ω–Β―Ä–Β–¥ –≤–Η–±―Ä–Ψ–±―Ä―É―¹―¨―è–Φ–Η, –Ψ―΅–Η―â–Α―é―² ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ―΄ –Ψ―² –Ψ―¹―²–Α―²–Κ–Ψ–≤ ―¹–Φ–Β―¹–Η –Η –Ω–Ψ –Φ–Β―Ä–Β –Ω―Ä–Ψ–¥–≤–Η–Ε–Β–Ϋ–Η―è –≤―¹–Β–≥–Ψ –Κ–Ψ–Φ–Ω–Μ–Β–Κ―¹–Α –Φ–Α―à–Η–Ϋ –Ω–Ψ–Φ–Ψ–≥–Α―é―² –±–Β―²–Ψ–Ϋ―â–Η–Κ–Α–Φ 4 –Η 3 ―Ä–Α–Ζ―Ä. –Ω–Β―Ä–Β–¥–≤–Η–≥–Α―²―¨ ―²–Β–Ϋ―².

2.4.2.6. –ü–Ψ―¹–Μ–Β –Ω―Ä–Ψ―Ö–Ψ–¥–Α ―Ä–Α―¹–Ω―Ä–Β–¥–Β–Μ–Η―²–Β–Μ―è –î–Γ-503–ë (–î-375–ë) –¥–≤–Α –±–Β―²–Ψ–Ϋ―â–Η–Κ–Α 3 ―Ä–Α–Ζ―Ä. ―¹ –Ω–Ψ–Φ–Ψ―â―¨―é ―à–Α–±–Μ–Ψ–Ϋ–Α ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² ―à―²―΄―Ä–Η –≤ ―à–≤–Α―Ö ―¹–Ε–Α―²–Η―è –Η –Ω―Ä–Ψ–¥–Ψ–Μ―¨–Ϋ–Ψ–Φ ―à–≤–Β, –≥–Μ―É–±–Η–Ϋ–Ϋ―΄–Φ –≤–Η–±―Ä–Α―²–Ψ―Ä–Ψ–Φ ―É–Ω–Μ–Ψ―²–Ϋ―è―é―² –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –Ψ–Κ–Ψ–Μ–Ψ –Ω―Ä–Ψ–Κ–Μ–Α–¥–Ψ–Κ ―à–≤–Ψ–≤ ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è, ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α―é―² –Η –Κ―Ä–Β–Ω―è―² –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Η ―à–≤–Ψ–≤ ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è, ―¹–Μ–Β–¥―è―² –Ζ–Α ―Ä–Α–±–Ψ―²–Ψ–Ι –¥–≤―É―Ö –≥–Μ―É–±–Η–Ϋ–Ϋ―΄―Ö –≤–Η–±―Ä–Α―²–Ψ―Ä–Ψ–≤, ―É–Κ―Ä–Β–Ω–Μ–Β–Ϋ–Ϋ―΄―Ö –Ϋ–Α ―Ä–Α–Φ–Β –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ―΄ ―É ―Ä–Β–Μ―¨―¹-―³–Ψ―Ä–Φ.

2.4.2.7 –£―¹–Μ–Β–¥ –Ζ–Α –¥–Μ–Η–Ϋ–Ϋ–Ψ–±–Α–Ζ–Ψ–≤–Ψ–Ι –±–Β―²–Ψ–Ϋ–Ψ–Ψ―²–¥–Β–Μ–Ψ―΅–Ϋ–Ψ–Ι –Φ–Α―à–Η–Ϋ–Ψ–Ι –¥–≤–Α –±–Β―²–Ψ–Ϋ―â–Η–Κ–Α 4 ―Ä–Α–Ζ―Ä. ―¹ –Ψ–±–Β–Η―Ö ―¹―²–Ψ―Ä–Ψ–Ϋ –Ω–Ψ–Κ―Ä―΄―²–Η―è ―É―¹―²―Ä–Α–Ϋ―è―é―² –Φ–Β–Μ–Κ–Η–Β –¥–Β―³–Β–Κ―²―΄ (―Ä–Α–Κ–Ψ–≤–Η–Ϋ―΄, –≤–Ω–Α–¥–Η–Ϋ―΄) –≥–Μ–Α–¥–Η–Μ–Κ–Α–Φ–Η, ―É–¥–Α–Μ―è―é―² ―Ü–Β–Φ–Β–Ϋ―²–Ϋ–Ψ–Β –Φ–Ψ–Μ–Ψ–Κ–Ψ –Κ–Α–Ω―Ä–Ψ–Ϋ–Ψ–≤―΄–Φ–Η ―â–Β―²–Κ–Α–Φ–Η, –Ω―Ä–Ψ–≤–Β―Ä―è―é―² ―Ä–Β–Ι–Κ–Ψ–Ι ―Ä–Ψ–≤–Ϋ–Ψ―¹―²―¨ –Ω–Ψ–Κ―Ä―΄―²–Η―è –Η –Ψ―²–¥–Β–Μ―΄–≤–Α―é―² –Β–≥–Ψ –Κ―Ä–Ψ–Φ–Κ–Η.

2.4.2.8. –Δ―Ä–Β―²–Η–Ι –±–Β―²–Ψ–Ϋ―â–Η–Κ 4 ―Ä–Α–Ζ―Ä. ―Ä–Α–±–Ψ―²–Α–Β―² –Ω–Ψ–Ω–Β―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ϋ–Α –Ψ―²–¥–Β–Μ–Κ–Β –Ω–Ψ–Κ―Ä―΄―²–Η―è –Η –Ϋ–Α –Ψ―²–¥–Β–Μ–Κ–Β ―à–≤–Ψ–≤.

–£ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η―è –Η ―É―¹–Μ–Ψ–≤–Η–Ι –¥–Ψ―¹―²–Α–≤–Κ–Η ―Ü–Β–Φ–Β–Ϋ―²–Ϋ–Ψ-–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η ―Ä–Α–±–Ψ―²–Α –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι-―¹–Α–Φ–Ψ―¹–≤–Α–Μ–Ψ–≤ –Η ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–≥–Ψ –Ζ–Α–≤–Ψ–¥–Α –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ ―É–≤―è–Ζ–Α–Ϋ–Α ―¹ –≥―Ä–Α―³–Η–Κ–Ψ–Φ –¥–Ψ―¹―²–Α–≤–Κ–Η ―¹–Φ–Β―¹–Η.

–Π–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Α―è ―¹–Φ–Β―¹―¨ –¥–Ψ–Μ–Ε–Ϋ–Α –¥–Ψ―¹―²–Α–≤–Μ―è―²―¨―¹―è –Ω–Ψ ―¹–Μ–Β–¥―É―é―â–Β–Φ―É –≥―Ä–Α―³–Η–Κ―É:

–Δ–Α–±–Μ–Η―Ü–Α 2.5

–™―Ä–Α―³–Η–Κ –¥–Ψ―¹―²–Α–≤–Κ–Η ―¹–Φ–Β―¹–Η

|

–Δ–Η–Ω –Η –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Ω–Ψ–Κ―Ä―΄―²–Η―è |

–ß–Α―¹―΄ ―¹–Φ–Β–Ϋ―΄ |

–£―¹–Β–≥–Ψ ―¹–Φ–Β―¹–Η, –Φ3 |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

–ö–Ψ–Μ–Η―΅–Β―¹―²–≤–Ψ –¥–Ψ―¹―²–Α–≤–Μ―è–Β–Φ–Ψ–Ι ―¹–Φ–Β―¹–Η, –Φ3 |

|||||||||

|

–û–¥–Ϋ–Ψ―¹–Μ–Ψ–Ι–Ϋ–Ψ–Β ―Ü–Β–Φ–Β–Ϋ―²–Ψ–±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Β –Ω–Ψ–Κ―Ä―΄―²–Η–Β ―à–Η―Ä–Η–Ϋ–Ψ–Ι 7,5 –Φ, ―²–Ψ–Μ―â–Η–Ϋ–Ψ–Ι 22 ―¹–Φ |

26 |

36 |

36 |

36 |

36 |

36 |

36 |

15 |

257 |